1

Изобретение относится к металлур- гни, в частности к слосооу -выплав-- ки .nnraTypbij прш еняющейся для ввода в сталь азота и ванадия.

Цель изобретения - упрощение тех- нопогии производства лигатуры, снижение ее расхода и повышение ста- бильпос х-и ВВОДИ азота в сталь.

Предложено после расплавления Ечеталлической завалкк (железа и ванадия) ог.уществлятъ раскисление алю отием до остаточного содержания его в лигатуре 0,2-0,,25%, затем в течение 70-80 мин вводить нитриды при те тературе расплава на 160 - ныше те ятератур -- ликвидуса, а ферросилиций взод)--:ть перед вьшуском в лигатуре 6-3 кг/т. Предусьютрено также, что ванадий и азот вводят из расчета получения в лигатуре их соотношения (9-1i);1,

Раскисление металла после расплавления aлlo шниeк из расчета получения в лигатуре менее 0,2% нецелесообразно так как увеличивается насыщенность расплава кислородом и снижается стабильность усвоения азота расплавом. Раскисление металла до получе

:srT

ния остаточного содержания более 0,25% нецелесообразно, так как ув(5ли чивается расход алю1чин:ия без существенного снижения соде.ржания кислорода в расплаве.

Применение нитридов (хрома, ванадия, марганца и т.д.) для насыщения расплава азотом упрощает технологию выплавки лигатуры, поскольку.устрани ется операция известног о способа - ввод карбидов для восстановлени;я нитридов из оксинитридов и раскисление, вшака большим коли :еством ферросилиция для восстановлеиг я нитридо- образующих элементов и;; окислов.

Ввод нитридов П01::ле раскисления алюминием необходимо осуществлять небольшими порция ми в течение 70 -- 80 мин. Это время является оптимальным, , поскольку достаточно полно успевают пройти прогдесси диффузионного переноса частиц азота через поверхностный спой металла и конвективное перераспределение азота в объеме жидкого металла.

Ввод нитридов за время меньше 70 мин приводит к незначительному усвоению азота в расплаве и неодно

При вводе ферросилиция в количе- . стве менее 6 кг/т расплава лигатура не дробится,, что затрудняет ее применение, а при вводе более 8 кг/т значительно уменьшается растворимость азота в расплаве, что приводит к перерасходу лигатуры при производстве стали.

Применение хгигатуры с соотношением ванадия и азота (9-Il):l позволяет одновременно вводить в сталь заданные оптимальные концентрации ванадия и азота. При вводе их в количестве, дающем соотношение менее 9:1, увеличивается расход лигатуры, , При вводе в количестве более 11:1 появляется необходимость дополнительного легирования стали азотом после обработки ее лигатурой.

Вьшлавка нитридванадиевой лигатуры предлагаемым способом позволила получить легкодробяшлйся ферросплав с низкой температурой плавления

(1170-1300 с), которым мож но обрабатывать сталь как в печи, так и в ковше.

Лигатура, выплавленная предлагае

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для легирования и раскисления стали | 1980 |

|

SU956590A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ производства азотсодержащей штамповой стали | 1985 |

|

SU1261964A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| Способ выплавки низколегированной азотсодержащей стали | 1987 |

|

SU1713941A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2011 |

|

RU2462526C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ В ОТКРЫТЫХ ИНДУКЦИОННЫХ ПЕЧАХ | 2016 |

|

RU2630101C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Способ производства азотсодержащей стали | 1981 |

|

SU990828A1 |

Изобретение относится к металлургии, в частности к способам вып лавки лигатуры., применяющейся для ввода в сталь азота н ванадия,Цель. изобретения - упрошение технологии производства лкг зтурЫэ снижение ее расходй м повышение стабилькостн ввода азогя в сталь, Способ выплавки лигатуры включает расплавление железа ;.; ванадия, раскисление металла алюминигм из расчета получения его 3 лигатуре 052-0,25%, ввод нитридов в течент е 70-30 М Ш при температуре расплава на бО-хЛО С вьгле температуры ликвидуса и ввод ферросилиция перед вьшуском в количестве 6-8 кг/т, Ваиадий и азот вводят мз расчета .олучення в лигатуре соотношения 9:1 - 11:1, За счет образования и выделения в лигатуре нитридов ванадня понкжае-тся температура ее плавления 5 обеспечивается насыщение стали азотом в микрообъемах при растворении нитридов, что приводит к по- вьшенк;-о с 1 аСильности ввода азота в сталь 3 .4-8 раз и его усвоения в 2,0-2,5 раза по сравнению с извест-- нын способом., I ф-лЫэ 4 табл. tp У

родному распределению азота вследст- зо мым способом, представляет собой

вие недостаточного времени ддя осуществления диффузионног О переноса частиц и конвективного перераспределения азота по объему расплава,

Ввод нитридов за время больше 80 мин нецелесо образен потому, что увеличивается расход электроэнергией при незначительном повышении однородности расплава.

Ввод нитридов в расплаве при перегреве над температурой ликвидуса менее, чем на 160°С затруднен вслед- ствие высокой вязк ости расплава,Ввод нитридов в расплав лигатуры при перегреве над тем:пературой ликвидуса более, чем на 240 С нецелесообразен, поскольку при этом наблюдается значительный перегрев расплава, что приводит к преимутдественномз/ насыщению его кислородом потому, что с увеличением температуры расплава, содержащего нитридообразз ощие элементы, растворимость азота в нем уменьшается и в то же время происходит существенное насыщение его кислородом (например, при увеличении температуры расплава на 100°С содержание кис- лорода увеличивается на 50%),

сплав на железной основе с выделившимися после затвердевания нитридами ванадия. При обработке такой лигатурой насьщение расплава стали азотом

2g происходит в микрообъемах при растворении нитридов, что приводит к 95 - 100%-ному усвоению азота сталью. Это предопределяет высокую стабильность повышения уровня физико-механических

40 свойств сталей с нитридванадиевым упрочнением, обработанных лигатурой, изготовленной по предлагаемому способу.

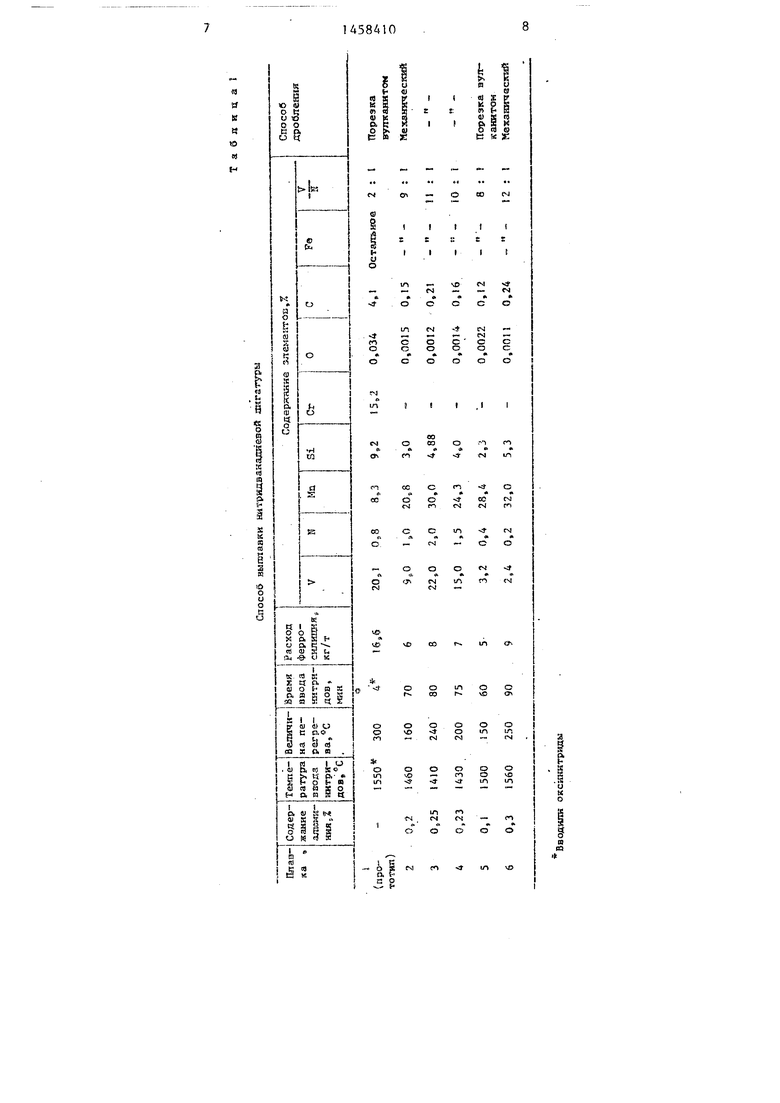

П р и м е р. Б индукционной печи

45 МГП-102 с основной футеровкой выплавили нитридванадиевую лигатуру известным и предлагаемым способами. Использовали следуюпще шихтовые материалы: армко железо марки ЖР (тУ 1450 1-3161-81), феррованадий ФВЛ-35 марки В (ТУ 14-5-98-78),ферросилиций ФС 75 (гост 1415-78), высокоуглеродистый феррохром ФХ 800А (ГОСТ 4757- 79), алюминий АВ97 (ГОСТ 295-79) и

55 азотированный марганец Мр НОВ (ТУ 14- 35-59-80), азотированные феррохром марки ФХ600 НА (ГОСТ 4757-67) и феррованадий марки ФВДН-4 (ТУ 14-5-122- 80),

Cnocof) осу1чествляли следующим образом.

В печь загружали армко железо,после р асплавления раскисляли алюминием затем в расплав вводили азотированный сплав, а перед выпуском - ферросилиций. Технологические параметры и результаты выплавки лигатуры даны в табл.1 ,2.

К преимуществам предлагаемого способа получения лигатуры следует отнести также снижение расхода ферросилиция при одновременном уменьгае- . НИИ на один порядок содержания кис- лорода и углерода в металле, резкое улучшение условий измельчения лигатуры.

Для определения стабильности ввода азота в сталь провели серит пла- вок стали 23Х ГС2МФЛ в индукционной печи с основной футеровкой. После проплавления шихты, раскисления стали, доведения расплава до заданного химического состава металл нагревали до и вводили лигатуру из р асчета ввода 0,015% азота. При проведении плавок 1-3,5-7,9- 1 ,1 3- 15,17-19,21-23 (табл.2) лигатуру вводили в печь емкостью кг. При сливе металла плавок 4,8,12,16,20,24 выплавленного в 150-кш1ограммовой индукционной печи, лигатуру загружали на дно 50-килограммового ковша и с одной плавки заливали 3 ковша.

Модифицированной сталью 23ХГС2МФЛ заливали керамические формы для изготовления образцов и определения механических свойств стали.

Стабильность внепечного ввода азота в сталь 23ХГС2МФЛ приведена в табл. 3 и 4. (в табл. 3 и 4 приведены средние значения трех измерений ).

g 0

0 5

0

5

Ввод ллгптуры в печь, в основно ввод в сталь лигатуры, выплавленной по оптимальным вариантам технологии, позволил повысить усвоение азота до 98%, что при од-новременном увеличении его содержания в стали снижает удельньш расход лигатуры.

Применение предлагаемого способа позволило также сократить три технологические операции при производстве лигатуры и снизить брак литья стали 23ХГС2М Л по механическим .свойствам на 35-50% вследствие стабилизации структуры металла из-за более высокой стабильности ввода азота (в 4-8 раз) и его усвоение сталью (в 2,0-2,5 раза).

.Формула изобретения

гм

а

сг s

R ю «1

(-

1458410

Таблица 3

Расход лигатуры и ста15ильность ввода азота в ковш при выплавке стали 23ХГС2МФЛ

Авторы

Даты

1989-02-15—Публикация

1986-12-26—Подача