(54) СПОСОБ ПЮИЗВОДСТВА АЗОТСОДЕРЖАЩЕЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

| Способ производства азотсодержащей штамповой стали | 1985 |

|

SU1261964A1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| Способ производства азотсодержащей стали | 1975 |

|

SU535350A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| Способ выплавки лигатуры на основе нитридообразующих металлов | 1986 |

|

SU1458410A1 |

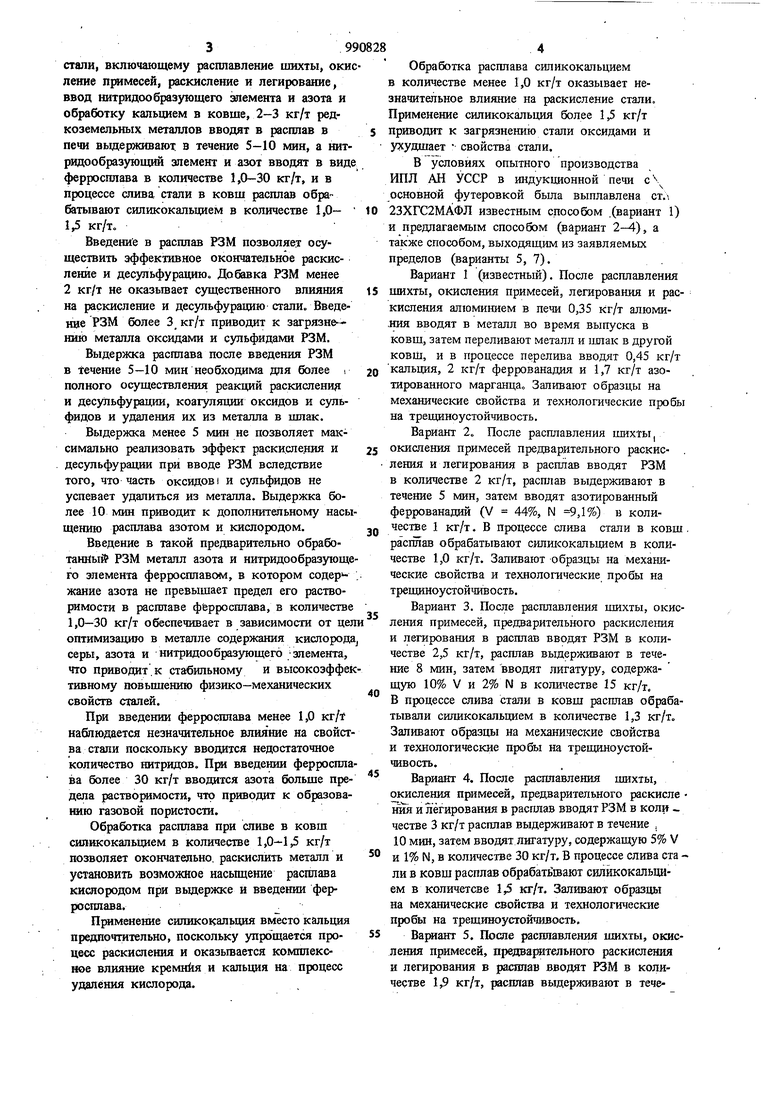

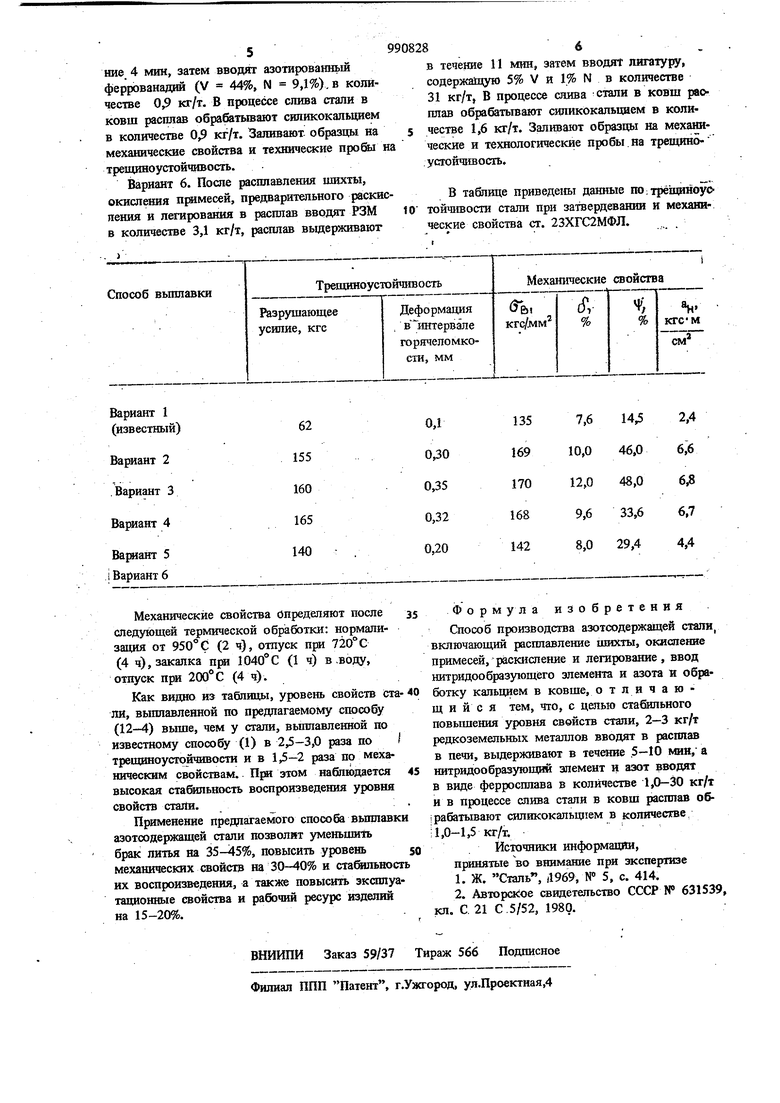

Изобретение относится к области че({ой (металлуртии и литейного производства, а именно к производству азотсодержащих сталей. Известны СПОСО&1 производства азотсодер сащих сталей, при которых осуществляют час. тачное легирование металла азотом в печи, а остальное в ковше 1. Однако зтн способы не обеспечивают пол жного Н ста&шЫ1ого усвоения азота и не предусматривают глубокого раскяслення металла. Наиболее близким по технической суроюстн и достигаемому результату к предлагаемому т ляется способ производства азотсодержащей стали, включающий расплавление щихты, окисление примесей, раскисление и легирование ввод нит1И1д6образующего элемента и азота и обрабэтку кальцием в ковше. В известном способе 0,3-4 кг/т алюмшшя вводят в металл во время выпуска в ковш, а затем перепивают металл и шпак в другой ковш и в процессе перелива вводят 0,1- , 1,5 кг/т кальция, 0,5-3,0 кг/т нитридооб язующего yievKwn я 1-25 кг/т юЬтоодержащего материала 2. Однако известный способ достатотао удоемкш и дорогосгояиош;- пббкольку требует дополнительного оборудования для перелива жншсого металла. Кроме того, переливе металла из юовша вковш наб кщаются значительные изменения температурно-временных услрвнй разливки, что приводит 1.-с}Г1цествениым колебаниям содержания азота и алюминия в стали вследствие различных темп штурмо-временных усэювнй инжекции азота к кислорода струей «воздуха. Окончательное раскисление стали алюминием при введении в сталь юота я нит1Я1Доо разующнх элементов приводит к нестабильному и неконтролируемому впия11Яю на свойства стали, поскольку азот соединяется в нкгрнда 1 алюминия, содержание которых не контролируется. Целью изобретения является ста&шьное повышшие уровня свойств стали. Поставленная цель достигается тем, что со hiacHO способу производства азотсодержащей 39 стали, включающему расплавление шихты, оки ление лртмесей, раскисление и легирование, ввод нитридообразующего элемента и азота и обработку кальцием в ковше, 2-3 кг/т редкоземельных металлов вводят в расплав в печи вьщерживагот в течение 5-10 мин, а иитридообраэующий элемент и азот вводят в виде ферросплава в количестве 1,0-30 кг/т, и в процессе слива стали в ковш расплав обрабатывают скликокальцием в количестве 1,0- 1,5 кг/То Введение в расплав РЗМ позволяет осуществить эффектавное окончательное раскисление и десульфурацию. Добавка РЗМ менее 2 кг/т не оказьшает существенного влияния на раскисление и десульфурацню стали. Введение РЗМ более 3 кг/т приводит к загрязне ншо металла оксидами и сульфидами РЗМ. Выдержка расплава после введения РЗМ в течение 5-10 мин необходима для более полного осуществления реакций раскисления и десуЛьфурадии, коагуляции оксидов и сульфидов и удаления их из металла в шлак. Выдержка менее 5 мин не позволяет максимально реализовать эффект раски.сления и десульфурации при вводе РЗМ вследствие того, что часть оксидов и сульфидов не успевает удалиться из металла. Выдержка более 10 мин приводит к дополнительному насы щению расплава азотом и кислородом. Введение в такой предварительно обработанный РЗМ металл азота и нитридообразующе го элемента ферросплавом, в котором содержание азота не превышает предел его растворимости в расплаве ферросплава, в количестве 1,0-30 кг/т обеспечивает в зависимости от цел оптимизацию в металле содержания киcлopoд серы, азота и нитридообразующего /элемента, что приводит.к ст ильному и высокоэффек тивному повьпнешпо физико-механических свойств сталей. При введении ферросплава менее 1,0 кг/т наблюдается незначительное влияние на свойст ва стали поскольку вводится недостаточное количество нитридов. При введении ферроспла ва более 30 кг/т вводится азота больше предела раствортмости, что приводит к образованию газовой пористости. Обработка расплава при сливе в ковш сипикокальцием в количестве 1,0-1,5 кг/т позволяет окончательно, раскислить металл и установить возможное насьпцение расплава киотородом нри вьщержке и введении ферросплава. Применение силикокальция вместо кальция предпочтительно, поскольку упрощается процесс раскисления и оказьтается комплексное влияние кремния и кальция на процесс удаления кислорода. Обработка расплава силикокальцием в количестве менее 1,0 кг/т оказывает незначительное влияние на раскисление стали. Применение силнкокальция более 1,5 кг/т приводит к загрязнению стали оксидами и ухудшает свойства стали. В условиях опытного производства ИПЛ АН УССР в шздукционной печи с основной футеровкой была выплавлена CT.I 23ХГС2МАФЛ известным способом .(вариант 1) и предлагаемым способом (вариант 2-4), а также способом, выходящим из заявляемых пределов (варианты 5, 7).. Вариант 1 (известный). После расплавления шихты, окисления примесей, легирования и раскисления алюминием в печи 0,35 кг/т алюми.ння вводят в металл во время выпуска в ковш, затем переливают металл и шлак в другой ковш, и в процессе перелива вводят 0,45 кг/т кальция, 2 кг/т феррованадия и 1,7 кг/т азотированного марганца. Заливают образцы на механические свойства и технологические пробы на трещиноустойчивость. Вариант 2. После расплавления шихты | окисления примесей предварительного раскис- . лення и легирования в расплав вводят РЗМ в количестве 2 кг/т, расш1ав выдерживают в течение 5 мин, затем вводят азотированный феррованадий (V 44%, N 9,1%) в количестве 1 кг/т. В процессе слива стали в ковш. расшав обрабатывают силикокальцием в количестве 1,0 кг/т. Заливают образцы на механические свойства и технологические пробы на трещиноустойчивость. Вариант 3. После расплавления шихты, окисления примесей, предварительного раскисления и легирования в расплав вводят РЗМ в количестве 2,5 кг/т, расплав выдерживают в течение 8 мин, затем вводят лигатуру, содержащую 10% V и 2% N в количестве 15 кг/т. В процессе слива стали в ковш расплав обрабатывали силикокальцием в количестве 1,3 кг/т. Заливают образцы на механияеские свойства и технологические пробы на трещиноустойчивость. Вариант 4. После расплавления шихты, окисления примесей, предварительного раскисле шш и легирования в расплав вводят РЗМ в коли честве 3 кг/т расплав выдерживают в течение , 10 мин, затем вводят лигатуру, содержащую 5% V и 1% N, в количестве 30 кг/т. В процессе слива ста ли в ковш расплав обрабатйюают силикокальцием в количетсве 1 кг/т. Заливают образцы на механические свойства и технологические пробы на трещиноустойчивость. BajHiaHT 5. Посэте расплавления шихты, окисления примесей, предварительного раскисления и легирования в расплав вводят РЗМ в количестве 1,9 кг/т, расплав выдерживают в течение 4 мин, затеи введет азотированньш феррованадий (V 44%, N 9,1%).в количестве 0 кг/т. В процессе слива стали в ковш расплав обрабатывают сипикокалыщем в количестве 0,9 кг/т. Заливают образцы на механические свойства и технические пройл на трещиноустойчивость. Вариант 6. После расплавления шихты, окисления П1ямесей, предварительного раскисления и легирования в расплав вводят РЗМ в количестве 3,1 кг/т, расплав вьщерживают990825 tO 86 в течение II мин, затем вводят лигатуру, содержащую 5% V и 1% N в количестве 31 кг/т, В процессе снива стали в ковш рао плав обрабатьгаают силикокалыдаем в количестве 1,6 кг/т. Заливают образцы на механические и технологические пробы на трещиноусггойчивость. В таблице приведетш данные Ш);трёнданоуо ТОЙЧ1ШОСТИ CTEHit при затвердевании к механические свойства ст. 23ХГС2МФЛ.

Авторы

Даты

1983-01-23—Публикация

1981-09-25—Подача