Изобретение относится к черной металлургии, в частности к сплавам для легирования стали.

Цель изобретения уменьшение потерь при дроблении сплава и его вводе в ковш.

Сплав, содержащий ванадий, марганец, кремний, угле;;од, азот, хром, , железо, дополнительно содержит никель и медь при следующем соотношении компонентов, мас,%:

Ванадий 25-35

Марганец 0,5-30

Кремний 0,5-3,5

Углерод 0,1-3,0

Азот5-15

Хром0,5-2,0

АЛЮМИН1-Ш 0,1-2,0

0,1-1,5

Медь0,1-2,0

Железо .Остальнор

Дополнительный ввод в состав сплава Н1-пселя и меди обеспечивает получение более прочных спеков в результате твердофазного азотирования порошка при iOOO-1100°C за счет сниже-, ния ими тег ературы плавления и повышение теплопроводности исходного ферросплава.

Нижние пределы содержаний меди никеля и алюг-шния (по 0,1%) приняты от значения, когда начинает проявляться

их влияние на снижение температуры плавления спл:ава. Верхние пределы содержаний меди (2%) и никеля (1,5%) ограничены значениями, превышение ко- торых делает производство сплава экономически нецелесообразным Верхний предел содержания алюминия ограничен величиной 2%э позволяющей использовать сплав при :микро.г егирован.ии полуспокойной стали.

Н:ижний предел содержания ванадия (25%) принят от значения, при котором предварительшэш гсомол исходного сплава перед твердофазным азотирова- нием еще не вызывает технологических затруднений, а верхнрп предел (35%) ограничен вел:ичиной, обеспечивающей мак&:имально допустимое отношение ванадия к азоту в сплаве -для рационального микролегированш стали.

Нижние пределы содержаний марганца и хрома приняты от величины (0,5%) когда, начинает проявляткся положительное влияние на повоппение содержа- ния азота в сплаве. Верхний предел содержания марганца (30%)- ограничен значением, при превьплении которого производство сплава значительно затрудняется и становится зкономически нецелесообразным, а };рома (2%) - ог- рани-чен величиной, позволяющай использовать сплав при производстве сталей с ограничениями по содержание хрома,

Н ижний предел содерл ания кремния (О;5%) взят от значе:н-ИЯ5 при котором начинает проявляться влияние кремния на хрупкость исходного сплава, что необходимо для удовхк .творительного его помола перед твердофазным азотированием „ Предельное содержание крем, ния в сплаве о граншкгно величиной 3,5%р допустимой при производстве п луспокойной стали нормальной раскис- ленности.

Содержание углерода принято от ми нимальной величины (0,1%), когда начинает проявляться его влияние на снижение температуры плавления сплава, до максимального значения (3%),, при npeBbnneHHii которого значительно ухудшается процесс азотирования сгшава

Нижний (5%) и верхний пределзз (15% содержания агюта обоснованы необко-. димостью поддержав:ия минимально и максимально допустимых значений отношения . ванадия к азоту в сплаве, которые с учетом усвоения их жидким металлом обеспечивают заданное соотношение этих элементов в готовой стали.

Предлагаемый сплав может быть получен алюмосиликотермическим способом плавки в дуговой электропечи. . Ипавку ведут при напряжении 150-120 В в дуговой электропечи сталеплавильного типа мощностью 3000 кВа.

На 1 т сплава с содержанием ванадия 35% расходуется 860 кг пятиокиси ванадия, 300 кг железной обрези и легированной медью, хромом и никелем стальной стружки, 425 кг ферросилиция ФС75, 75 кг сшюминия, 60 кг марганцевого концентрата, 1350 кг извести, 30 кг графитированньЕх электродов.

Получен.ный сплав дробят до фракции менее 2 мм в щаровой мельнице в атмосфере азота, насыпают в поддоны и помещают в вакуумные печи при температуре не выше 200 С. После создания BaKyyj ia не ниже 133,3 Па и последующего нагрева до 1000-1100 С в печь подают молекулярный азот. После этого делают изотермическую выдержку в течение 10-12 ч, В процессе выдержки происходит спекание порошка в спеки. Охладсдение садки производится в атмосфере азота. Общая продолжительность пр оцесса около 70 ч.

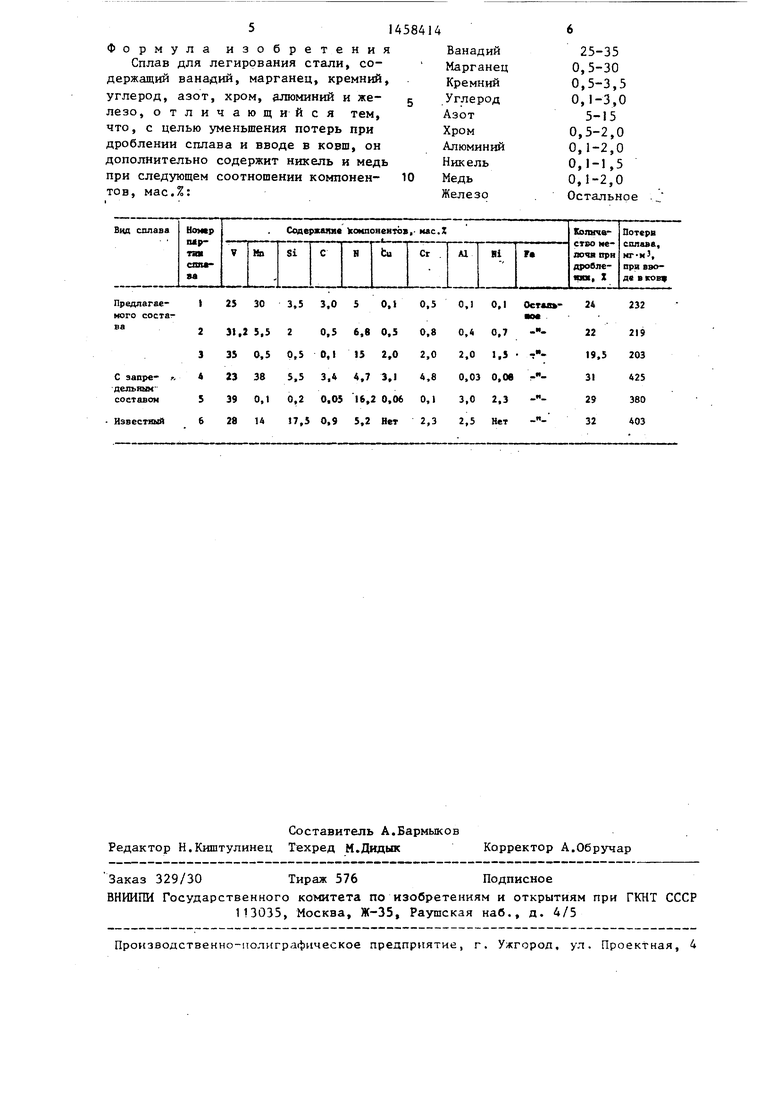

Исследования дробимости сплавов проведены в Институте черной металлургии. Спеки ферросплавов дробили в щековой дробилке с шириной щели между щеками 50 мм. Склонность сплавов к образованию мелочи оценивали по количеству отсева, прошедшего через сито с отверстиями диаметром 2 мм.

Потери сплавов при вводе в ковщ определяли путем замера количества )1:ыли Б восходящих потоках газа над сталеразливочным ковшом в момент присадки сплава при выпуске металла из конвертеров емкостью 1,5 т. Отбор проб пыли производили электроаспиратором на фильтры АФА-ВП-20,

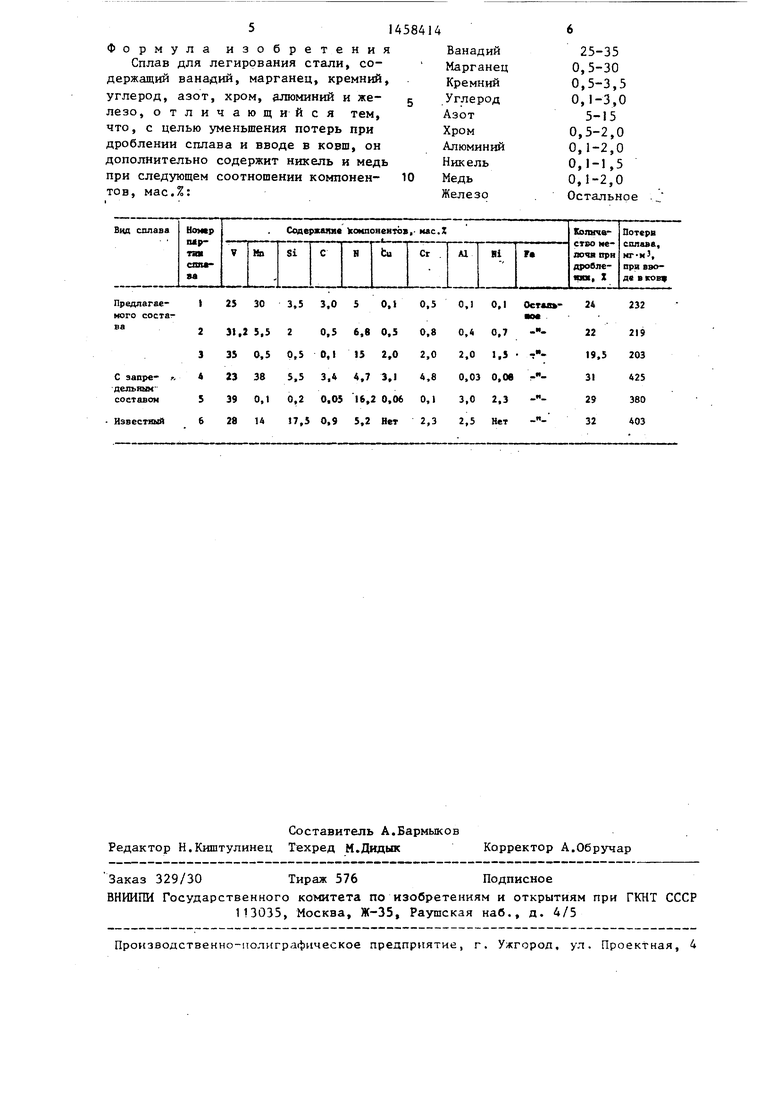

Данные о химическом составе и результатах испытаний предлагаемого сплава в сравнение с известным приведены в таблице.

При дроблении предлагаемого сплава в 1,5-1,8 раза уменьшается количество мелочи и снижаются, в 2 раза его потери при вводе в сталеразливоч- ный ковш.

Формула изобретения

Сплав для легирования стали, содержащий ванадий, марганец, кремний, углерод, азот, хром, алюминий и железо, отличающийся тем, что, с целью уменьшения потерь при дроблении сплава и вводе в ковш, он дополнительно содержит никель и медь при следующем соотношении компонентов, мас.%:

Ванадий Марганец Кремний Углерод

Азот

Хром

Алюминий

Никель

Медь

Железо

25-35 0,5-30 0,5-3,5 0,1-3,0

5-15 0,5-2,0 0,1-2,0 0,1-1,5 0,1-2,0 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2412271C2 |

| СПЛАВ ДЛЯ МИКРОЛЕГИРОВАНИЯ СТАЛИ | 2010 |

|

RU2434964C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2011 |

|

RU2462526C1 |

| Сплав для легирования стали | 1977 |

|

SU742478A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДОВ МЕТАЛЛОВ ДЛЯ ЛИГАТУР ТИТАНОВЫХ СПЛАВОВ И АЗОТСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЛИГАТУР ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2422246C1 |

| Чугун | 1987 |

|

SU1440950A1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| Лигатура для легирования алюминиевых сплавов | 1982 |

|

SU1110813A1 |

| Чугун | 1983 |

|

SU1139766A1 |

| СПОСОБ ВЫПЛАВКИ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2451090C1 |

Изобретение относится к черной метал-пургии, в частности к сплавам для легирозания стали. Цель изобретения - уменьшение потерь при дроблении сплава и его вводе в ковш,Сплав содержит ванадий, марганец, кремний, хром, алюминий, углерод, азот, никель, медь и железо при следующем соотношении компонентов, мас.%: ванадий 25-35; марганец 0,5-30; крем;1ИЙ 035-3,5; углерод 0,1-3,0; азот 5-15; ал1омин1-ш 0,1-2,0; хром 0,5-2,0; медь 051-2,0; ни1чель 0,1-1,5; железо - остальное Дополнительный ввод в состав сплава Н1желя и меди позволяет в 155-158 раза снизить потери при дробленш спеков сплава и при его вводе . ковш за счет получения более проч1-1Ь х спеков в результате твердофазного азотирования порошкообразного сплава с более низкой температурой плавления и повьшзенной теплопроводностью, 1 табл. SS

| Сплав для легирования стали | 1977 |

|

SU742478A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1989-02-15—Публикация

1986-12-02—Подача