со

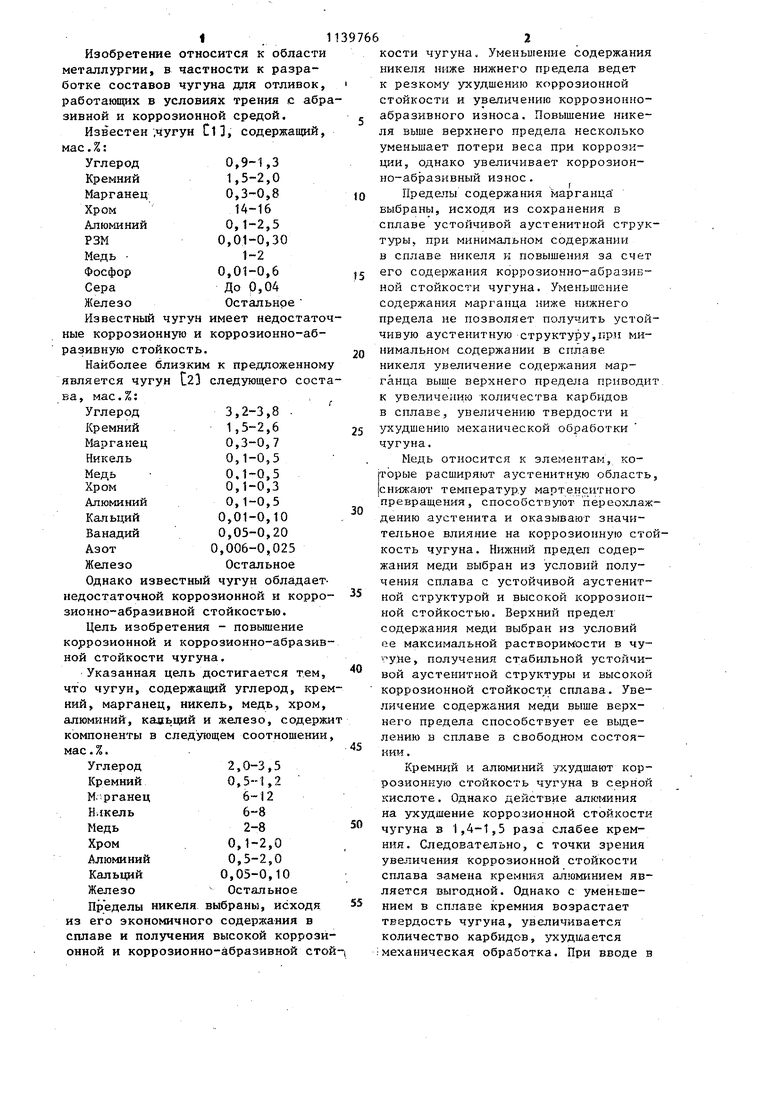

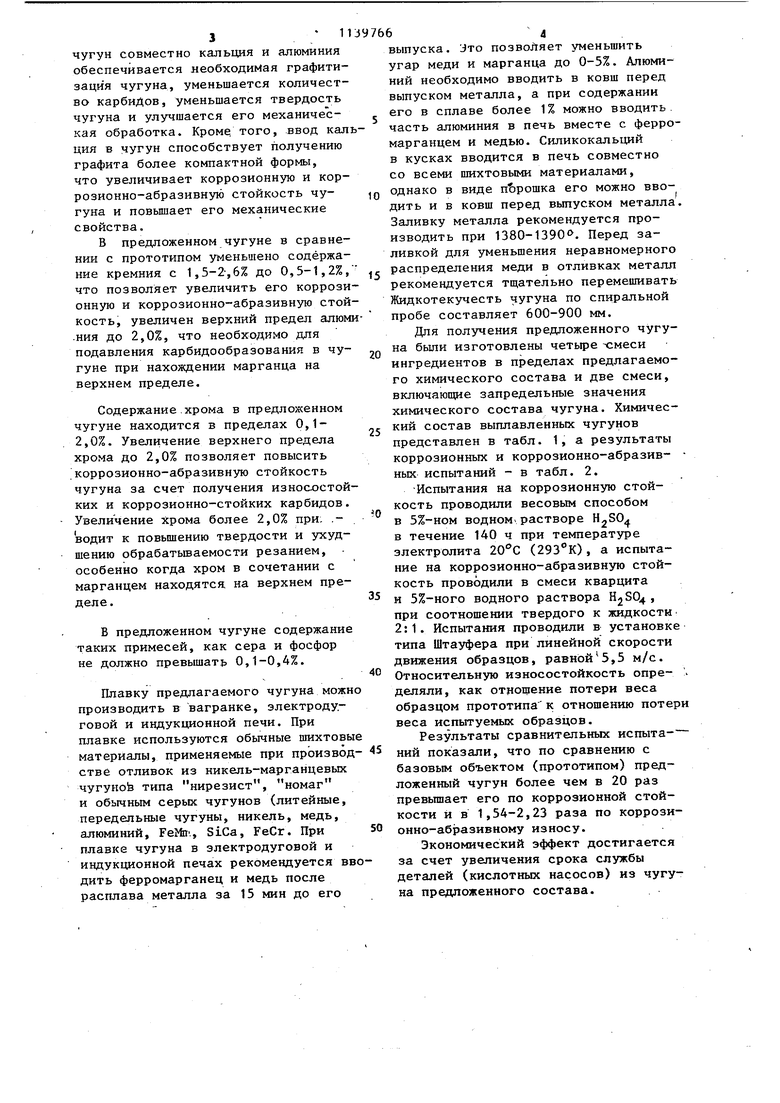

Од Од Изобретение относится к обла металлургии, в частности к разр ботке составов чугуна для отлив работающих в условиях трения с зивной и коррозионной средой. Известен ,чугун Cl, содержащ мае. %: Углерод 0,9-1,3 Кремний 1,5-2,0 Марганец 0,3-0,8 Хром14-16 Алюминий 0,1-2,5 РЗМ0,01-0,30 Медь 1-2 Фосфор 0,01-0,6 СераДо Р,04 Железо Остальное Известный чугун имеет недост ные коррозионную и коррозионноразивную стойкость. Наиболее близким к предложен является чугун L23 следующего с ва, мас.%: Углерод 3,2-3,8 . Кремний 1,5-2,6 Марганец 0,3-0,7 Никель0,1-0,5 Медь 0.1-0,5 Хром0,1-0,3 Алюминий 0,1-0,5 Кальций 0,01-0,10 Ванадий 0,05-0,20 Азот0,006-0,025 Железо Остальное Однако известный чугун облад недостаточной коррозионной и ко зионно-абразивной стойкостью. Цель изобретения - повышение коррозионной и коррозионно-абра ной стойкости чугуна. Указанная цель достигается т что чугун, содержащий углерод, ний, марганец, никель, медь, хр алюминий, кальций и железо, сод компоненты в следующем соотнош мас.%. . Углерод 2,0-3,5 Кремний 0,5-1,2 М.фганец6-12 Нлкель6-8 Медь2-8 Хром0,1-2,0 Алюминий 0,5-2,0 Кальций 0,05-0,10 Железо Остальное Пределы никеля выбраны, исх из его экономичного содержания сплаве и получения высокой кор онной и коррозионно-збразивной кости чугуна. Уменьшение содержания никеля ниже нижнего предела ведет к резкому ухудшению коррозионной стойкости и увеличению коррозионноабразивного износа. Повышение никеля выше верхнего предела несколько уменьшает потери веса при коррозиции, однако увеличивает коррозионно-абразивный износ. Преданы содержания марганца выбраны, исходя из сохранения в сплаве устойчивой аустенитной структуры, при минимальном содержании в сплаве никеля к повышения за счет его содержания коррозионно-абразивной стойкости чугуна. Уменьшение содержания марганца ниже нижнего предела не позволяет получить устойчивую аустенитную структуру,при минимальном содержании в сплаве никеля увеличение содерлсания марганца выше верхнего предела приводит, к увеличению количества карбидов в сплаве, увеличению твердости и ухудшению 1«1еханической обработки чугуна. Медь относится к элементам, корорые расширяют аустенитную область, снижают температуру мартенситного превращения, способствуют переохлаждению аустенита и оказывают значительное влияние на коррозионную стойкость чугуна. Нижний предел содержания меди выбран из условий получения сплава с устойчивой аустенитной структурой и высокой коррозионной стойкостью. Верхний предел содержания меди выбран из условий ее максимальной растворимости в чугуне , получения стабильной устойчивой аустенитной структуры и высокой коррозионной стойкости сплава. Увеличение содержания меди выше верхнего предела способствует ее выделению в сплаве в свободном состоянии . Кремний и алюминий ухудшают коррозионную стойкость чугуна в серной кислоте. Однако действие алюминия на ухудшение коррозионной стойкости чугуна в 1,4-1,5 раза слабее кремния. Следовательно, с точки зрения увеличения коррозионной стойкости сплава замена кремния алюминием является выгодной. Однако с уменьшением в сплаве кремния возрастает твердость чугуна, увеличивается количество карбидов, ухудшается механическая обработка. При вводе в чугун совместно кальция и алюминия обеспечивается необходимая графитизацня чугуна, уменьшается количест во карбидов, уменьшается твердость чугуна и улучшается его механическая обработка. Кром того, ввод кал ция в чугун способствует получению графита более компактной формы, что увеличивает коррозионную и коррозионно-абразивную стойкость чугуна и повышает его механические свойства. В предложенном чугуне в сравнении с прототипом уменьшено содержание кремния с 1,5-2,6% до 0,5-1,2% что позволяет увеличить его коррози онную и коррозионно-абразивную стой кость, увеличен верхний предел алюм .ния до 2,0%, что необходимо для подавления карбидообразования в чугуне при нахождении марганца на верхнем пределе. Содержание.хрома в предложенном чугуне находится в пределах 0,12,0%. Увеличение верхнего предела хрома до 2,0% позволяет повысить .коррозионно-абразивную стойкость чугуна за счет получения износостой ких и коррозионно-стойких карбидов. Увеличение хрома более 2,0% при: .водит к повьппению твердости и ухудшению обрабатьшаемости резанием, особенно когда хром в сочетании с марганцем находятся на верхнем пределе. В предложенном чугуне содержание таких примесей, как сера и фосфор не должно превьш1ать 0,1-0,4%. Плавку предлагаемого чугуна можн производить в вагранке, электродуговой и индукционной печи. При плавке используются обычные шихтовы материалы, применяемые при производ стве отливок из никель-марганцевых чугуноЬ типа нирезист, номаг и обычным серых чугунов (литейные, передельные чугуны, никель, медь, алюминий, FeJto., SiCa, FeCr. При плавке чугуна в электродуговой и индукционной печах рекомендуется вв дить ферромарганец и медь после расплава металла за 15 мин до его выпуска. Это позволяет уменьшить угар меди и марганца до 0-5%. Алюминий необходимо вводить в ковш перед выпуском металла, а при содержании его в сплаве более 1 % можно вводить . часть алюминия в печь вместе с ферромарганцем и медью. Силикокальций в кусках вводится в печь совместно со всеми шихтовыми материалами, однако в виде порошка его можно вводить и в ковш перед вьтуском металла. Заливку металла рекомендуется производить при 1380-1390. Перед заливкой для уменьшения неравномерного распределения меди в отливках металл рекомендуется тщательно перемешивать Жидкотекучесть чугуна по спиральной пробе составляет 600-900 мм. Для получения предложенного чугуна были изготовлены четьфе ч:меси ингредиентов в пределах предлагаемого химического состава и две смеси, включающие запредельные значения химического состава чугуна. Химический состав выплавленных чугунов представлен в табл. 1, а результаты коррозионных и коррозионно-абразив- ных испытаний - в табл. 2. Испытания на коррозионную стойкость проводили весовым способом в 5%-ном водном-растворе в течение 140 ч при температуре электролита (293К), а испытание на коррозионно-абразивную стойкость проводили в смеси кварцита и 5%-ного водного раствора H2S04, при соотношении твердого к жидкости 2:1. Испытания проводили в установке типа Штауфера при линейной скорости движения образцов, равной5,5 м/с. Относительную износостойкость опре- . деляли, как отношение потери веса образцом прототипа к: отношению потери веса испытуемых образцов. Результаты сравнительных испыта-- НИИ показали, что по сравнению с базовым объектом (прототипом) предложенный чугун более чем в 20 раз превышает его по коррозионной стойкости и в 1,54-2,23 раза по коррозионно-абразивному износу. Экономический эффект достигается за счет увеличения срока службы деталей (кислотных насосов) из чугуна предложенного состава.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| Чугун | 1985 |

|

SU1268632A1 |

| Чугун | 1989 |

|

SU1687640A1 |

| Чугун | 1988 |

|

SU1581767A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2511213C1 |

| Чугун | 1990 |

|

SU1723180A1 |

ЧУГУН, содержащий углерод, кремний, марганец, никель, медь, хром, алюминий, кальций и железо, отличающийся тем, чт;о, с целью повьппения коррозионной и коррозионно-абразивной стойкости, он содержит компоненты в следующем соотношении , мае .%: 2,0-3,5 Углерод 0,5-1,2 Кремний 6-12 Марганец 6-8 Никель 2-8 Медь 0,1-2,0 Хром 0,5-2,0 Алюминий 0,05-0,10 Кальций Железо Остальное С/)

.Таблица 2

| Г | |||

| Чугун | 1973 |

|

SU456036A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1979 |

|

SU876763A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-15—Публикация

1983-03-24—Подача