1

Изобретение относится к полученшГ пористых изделий гальваническим способом и может быть использовано для изготовления пористых материалов большой толщины с регулируемой толщиной металлического каркаса по объему.

Цель изобретения - регулирование толщины покрытия г;о объему пористого материала.

Способ получения пористого ячеистого материала включает нанесение на пористую форму из органического материала электропроводного слоя с удельным электросопротивлением,равным 2,0-5,0 от удельного сопротивления электролита, электрохимическое

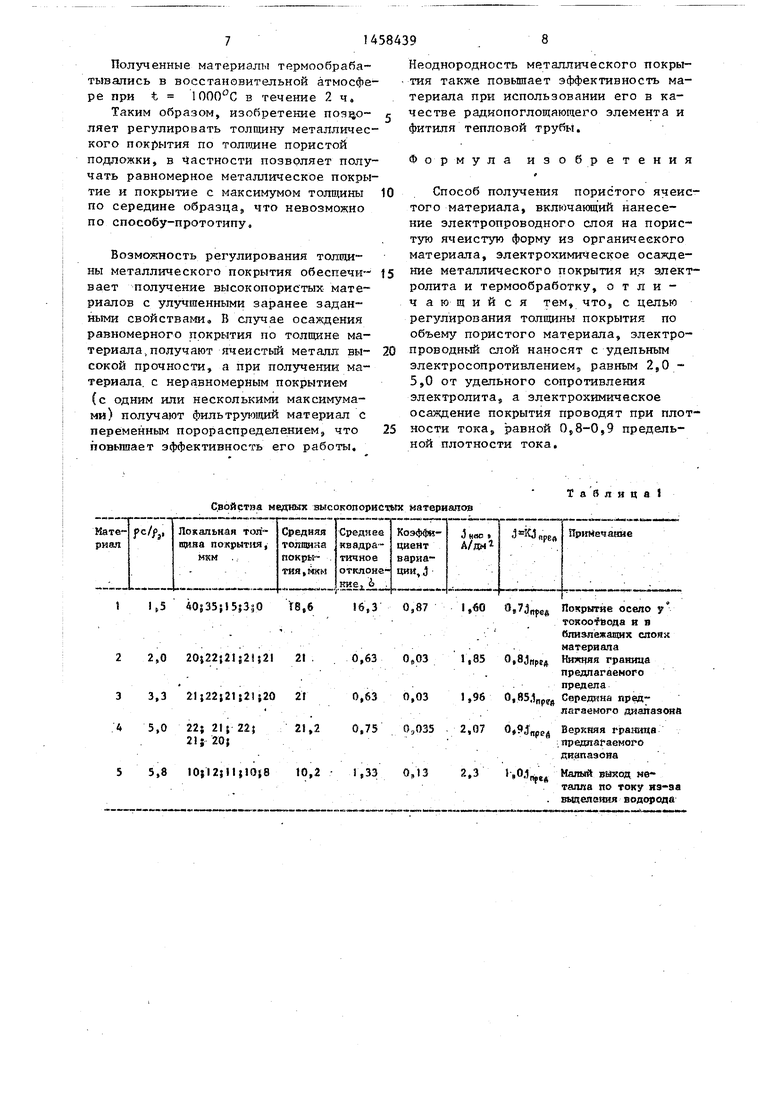

осаждение металлического покрытия из указанного электролита при плотности тока, равной 0,8-0,9 предельной плотности тока, и термообработку. На чертеже приведена схема электрохимического осаждения.

В качестве органического ячеистого материала, представляющего собой трехмерный каркас ия переплетающихся перемычек, используют перопласты,например пенополиуретаны, из которого вырезают исходную форму. Придание электропроводности исходной форме осуществляют известными способами, например осаждением из газовой фазы, нанесением электропроводной сус4

сл

00 4

00

со

пензии и другими. Причем электропроводное покрытие наносят так, чтобы его удельное электрическое сопротивление рс бьшо в 2,0-5,0 раз больше, чем удельное электросопротивление электролита f Заданное соотношение сопротивлен1Ц й материала и э„тект- ролита обеспечивает создание максимума потенциала у токоотвода в на- чальньй период электрохимического осаждения металлического покрытия« Уменьшение соотношения Рс/Рз за указанный предел приводит к перераспределению потенциала по толщине и расположению максимума потенциала между токоотводом и поверхностью материала или на поверхности, что является нежелательным ввиду сложности регулирования процесса в этом случае. Увеличение соотношения fg/f за указанный предел приводит к очень большому сопротивлению исходной формы, а следовательно, и к возрастанию величины контактного сопротивления между токоотводом и материалом,что не дает возможности распространяться электрохимическому осаждению вглубь материала.

Электрохш-мческое осаждение ме таллического покрытия осуществляют при плотности fO,8 . 05,9)„ред, причем, для: того, чтобы плотность, тока в процессе осаждения соответствовала указанному соотноше™ нию, первоначально- значение тока устанавливают равн1з1м

1 J прел т

где j пред - предельная плотность тока для определенного электролита и осаждаемого металла, определенная экспериментально;

S - площадь токоотвода, затем ее повьшают до значения

5 пред (ST S,) .

1 i - J пред

где S - площадь пористого материала, на которую должно распространиться осгшдение в следующий момент.

Далее значение тока опять повышают до

Ч JnpeftfST- - S, + S),

где.. - площад;ь пористого материала на которую должно ; распространиться далее осаждени.е,и т.д.

В конце электрохимического осаждения значение тока определяется из соотношения

i (S, -«- S ),

где

- общая площадь покрываемого пористого материала

S S -1- S,

+ S

i.n

, -2

Скорость повьшения тока зависит от того, какую толщину покрытия желательно получить на каждом конкретном участке пористого материала.

Уменьшение плотности тока за ука5 занный предел приводит к тому, что электрохимическое осаждение металла . перестанет распространяться и захватывать новые области пористого материала.

0Увеличение плотности тока за указанный предел приведет к тому, что она станет равной предельной плотности тока, начнется бурное вьщеле- ние водорода на катоде, что приведет

5 к ухудшению качества металлического покрытия.

После электрохимического осаждения покрытия полученньга материал термообрабатывают в восстановитель0 ной атмосфере для удаления .органической подложки. I

пример 1е В качестйе органического .ячеистого материала ис- пользовпли пенополиуретан со средним размером ячейки 3 мм, из которого вырезали исходные формы размером 50x50x50 мм. Придание электропроводности осуществляли суспензионным методом. Для этого исходные формы пропитывали суспензиями на основе графитового порошка, а затем сушили. В результате на пенополиуре- тановую подложку осел электропроводный слой, обладающий различным-удельным электролитическим сопротивлением 10; 24; АО; 60 и 70 Ом.см.

Электрохимическое осаждение мед-- ного покрытия осуществляли из электролита следующего состава, г/л: CUS04.250; 50; Ос 0,5.

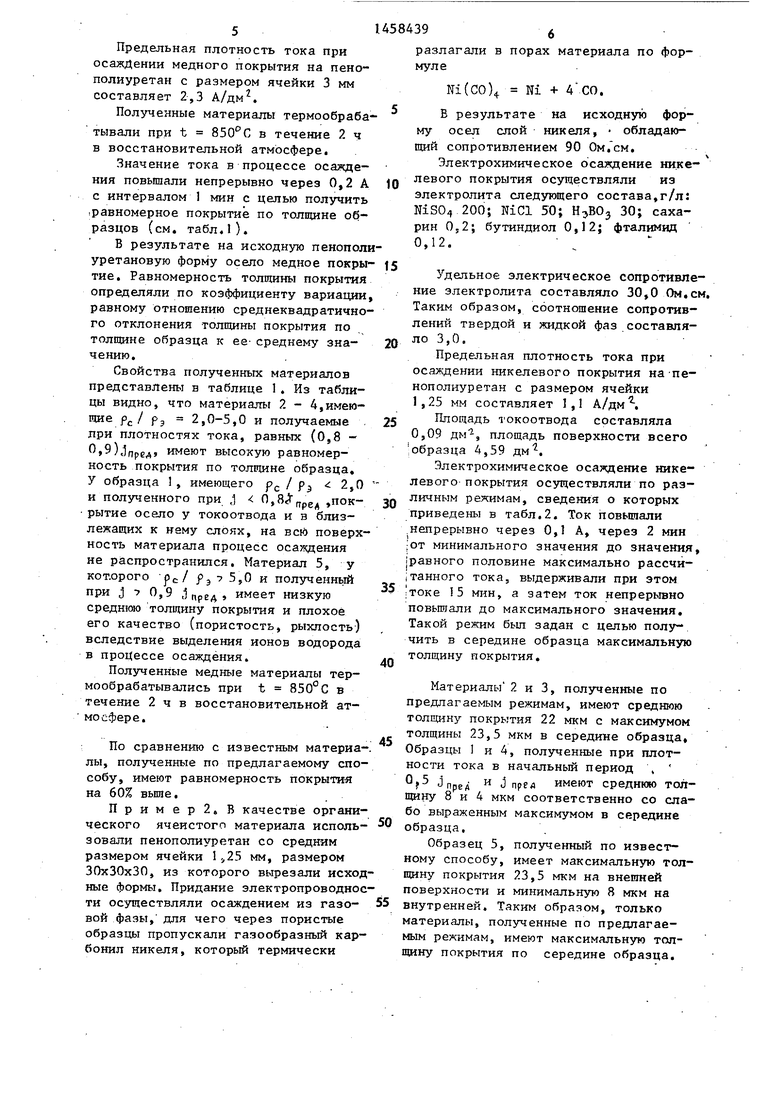

Удельное электрическое сопротивление электролита составляло 12 Ом.см Соотношение сопротивлений исходной ЕС формы и электролита представлены в табл.1.

Площадь токоотвода составляла 0,25 , площадь поверхности всего образца составляла 6,15 дм.

5

0

45

50

20

Предельная плотность тока при осаждении медного покрытия на пенополиуретан с размером ячейки 3 мм составляет 2,3 А/дм,

Полученные материалы термообраба- тывали при t в течение 2 ч в восстановительной атмосфере.

Значение тока в процессе осаждения повьгазали непрерывно через 0,2 А 10 с интервалом 1 мин с целью получить .равномерное покрытие по толщине образцов (см. табл,1).

В результате на исходную пенополи- уретановую форму осело медное покры- f5 тие. Равномерность толщины покрытия определяли по козффициенту вариации, равному отношению среднеквадратичного отклонения толщины покрытия по толщине образца к ее- среднему значению.

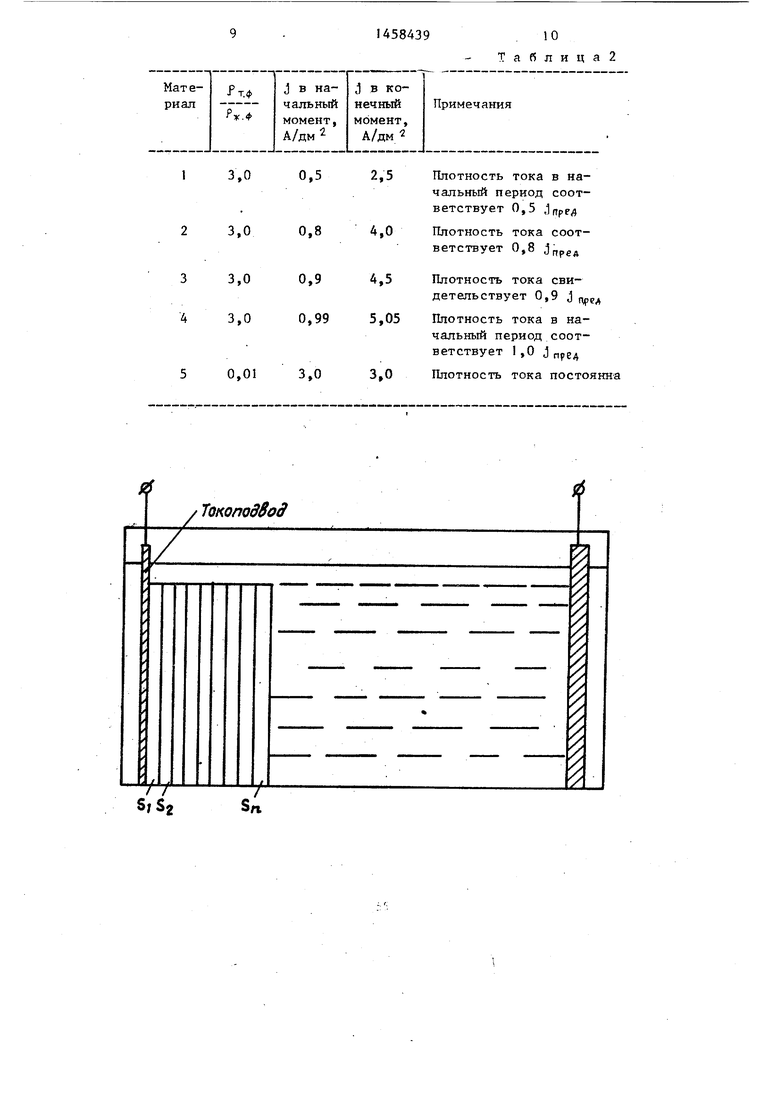

Свойства полученных материалов представлены в таблице 1. Из таблицы видно, что материалы 2 - 4,имею- .Яс/ Рэ 2,0-5,0 и получаемые . при плотностях тока, равных (0,8 - 5).1прел имеют высокую равномерность покрытия по толщине образца, У образца 1 , имеющего р / р ; 2,0 и полученного при J ,пок- рытие осело у токоотвода и в близлежащих к нему слоях, на всю поверхность материала процесс осаждения не распространился. Материал 5, у которого рс/Рэ 5 Ои полученнь1й при j } 0,9 ,1„ред, имеет низкую средн(Ж) толщину покрытия и плохое его качество (пористость, рыхлость) вследствие выделения ионов водорода в процессе осаждения.

Полученные медные материалы тер- мообрабатывались при t 850°С в течение 2 ч в восстановительной ат- мосфере.

По сравнению с известным материа-. лы, полученные по предлагаемому споразлагали в порах материала по формуле

Ki(CO) Ni + А СО,

В результате на исходную форму осел слой никеля, обладающий сопротивлением 90 Ом. см.

Электрохимическое осаждение никелевого покрытия осуществляли из электролита следующего состава,г/л: N1304 200; NiCl 50; 30; сахарин 0,2; бутиндиол 0,12; фталимид 0,12,

25

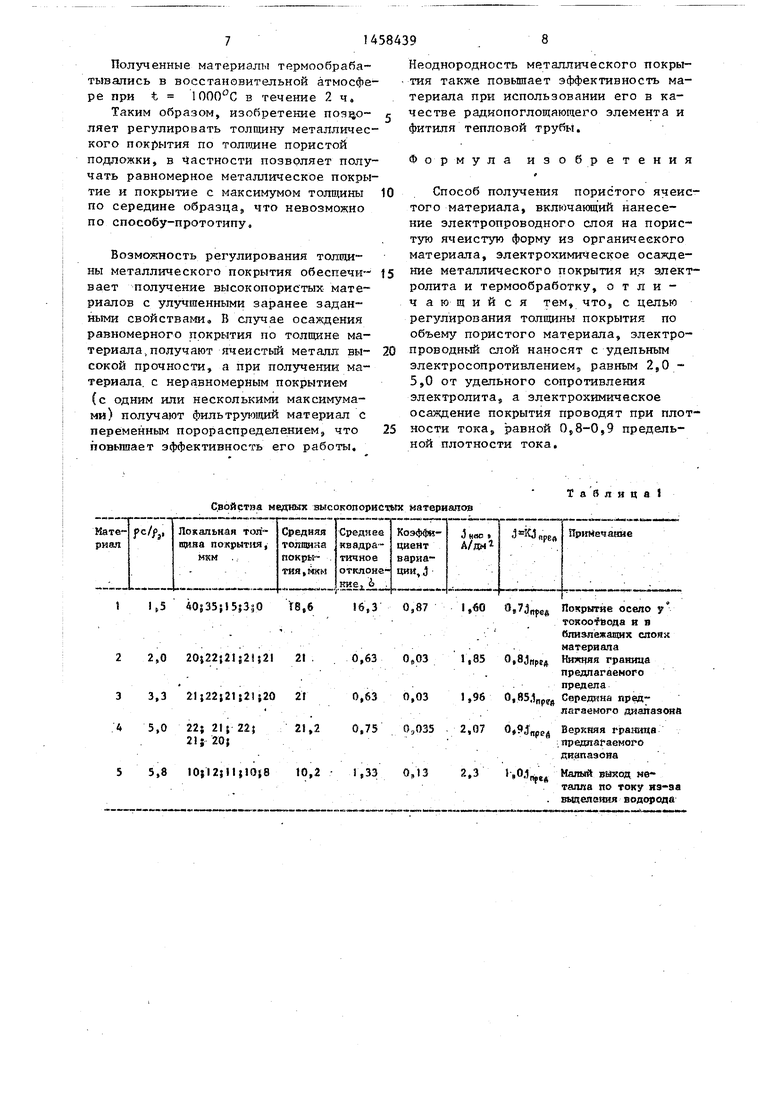

Удельное электрическое сопротивле ние электролита составляло 30,0 Ом.с Таким образом, соотношение сопротивлений твердой и жидкой фаз составляло 3,0.

Предельная плотность тока при осаждении никелевого покрытия на-пенополиуретан с размером ячейки 1,25 мм составляет 1,1 А/дм Ч

Площадь токоотвода составляла 0,09 дм, площадь поверхности всего образца 4,59 дм.

Электрохимическое осаждение никелевого покрытия осуществляли по различным режимам, сведения о которых приведены в табл.2. Ток повышали .непрерывно через 0,1 А, через 2 мин ; от минимального значения до значения {равного половине максимально рассчи- (Танного тока, выдерживали при этом 5 |токе 15 мин, а затем ток непрерьгоно повышали до максимального значения. Такой режим бьш задан с целью получить в середине образца максимальную толщину покрытия.

30

40

Материалы 2 и 3, полученные по предлагаемым режимам, имеют среднюю толщину покрытия 22 мкм с максимумом толщины 23,5 мкм в середине образца, Образцы и 4, полученные при плотности тока в начальный период , JnpeA J пред имеют среднюю толщину 8 и 4 мкм соответственно со слабо выраженным максимумом в середине

собу, имеют равномерность покрытия на 60% вьпле.

Пример 2, В качестве органического ячеистого материала исполь- 5Qобразца, зовали пенополиуретан со среднимОбразец 5, полученный по извест- размером ячейки 1 .,25 мм, размеромному способу, имеет максимальную тол- 30x30x30, из которого вырезали исход-щину покрытия 23,5 мкм на внещней ные формы. Придание электропроводное-поверхности и минимальную 8 мкм на ти осуществляли осаждением из газо- 55внутренней. Таким образом, только вой фазы,- для чего через пористыематериалы, полученные по предлагае- образцы пропускали газообразный кар-мым режимам, имеют максимальную тол- бонил никеля, который термическищину покрытия по середине образца.

10

f5

584396

разлагали в порах материала по формуле

Ki(CO) Ni + А СО,

В результате на исходную форму осел слой никеля, обладающий сопротивлением 90 Ом. см.

Электрохимическое осаждение никелевого покрытия осуществляли из электролита следующего состава,г/л: N1304 200; NiCl 50; 30; сахарин 0,2; бутиндиол 0,12; фталимид 0,12,

20

f5

25

Удельное электрическое сопротивление электролита составляло 30,0 Ом.см, Таким образом, соотношение сопротивлений твердой и жидкой фаз составляло 3,0.

Предельная плотность тока при осаждении никелевого покрытия на-пенополиуретан с размером ячейки 1,25 мм составляет 1,1 А/дм Ч

Площадь токоотвода составляла 0,09 дм, площадь поверхности всего образца 4,59 дм.

Электрохимическое осаждение никелевого покрытия осуществляли по различным режимам, сведения о которых приведены в табл.2. Ток повышали .непрерывно через 0,1 А, через 2 мин ; от минимального значения до значения, {равного половине максимально рассчи- (Танного тока, выдерживали при этом 5 |токе 15 мин, а затем ток непрерьгоно повышали до максимального значения. Такой режим бьш задан с целью получить в середине образца максимальную толщину покрытия.

30

0

Материалы 2 и 3, полученные по предлагаемым режимам, имеют среднюю толщину покрытия 22 мкм с максимумом толщины 23,5 мкм в середине образца, Образцы и 4, полученные при плотности тока в начальный период , JnpeA J пред имеют среднюю толщину 8 и 4 мкм соответственно со слабо выраженным максимумом в середине

образца, Образец 5, полученный по извест- ному способу, имеет максимальную тол- щину покрытия 23,5 мкм на внещней поверхности и минимальную 8 мкм на внутренней. Таким образом, только атериалы, полученные по предлагае- ым режимам, имеют максимальную тол- ину покрытия по середине образца.

Полученные материалы термообраба- тывались в восстановительной атмосфере при t в течение 2ч

Таким образом, изобретение поящо- ляет регулировать толщину металлического покрытия по толщине пористой подложки, в Частности позволяет получать равномерное металлическое покрытие и покрытие с максимумом толщины по середине образца, что невозможно по способу-прототипу.

Возможность регулирования толщины металлического покрытия обеспечи- вает получение высокопористых материалов с улучшенными заранее заданными свойствами, В случае осаждения равномерного покрытия по толщине материал а, получают ячеистый металл вы- сокой прочности, а при получении материала, с неравномерным покрытием (с одним или несколькими максимумами) получают фильтрующий материал с переменным порораспределением, что повьшает эффективность его работы.

Неоднородность металлического покрытия также повьшает эффективность материала при использовании его в качестве радиопоглощающего элемента и фитиля тепловой трубы.

Формула изобретения

f

Способ получения пористого ячеистого материала, вклмчакнций нанесение электропроводного слоя на пористую ячеистую форму из органического материала, электрохимическое осаждение металлического покрытия и.я электролита и термообработку, о т л и - ч ающий ся тем, что, с целью регулирования толщины покрытия по объему пористого материала, электропроводный слой наносят с удельньш электросопротивлением, равным 2,0 - 5,0 от удельного сопротивления электролита, а электрохимическое осаждение покрытия проводят при плотности тока, равной 0,8-0,9 предельной плотности тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 1992 |

|

RU2015855C1 |

| Способ получения пористого ячеистого материала | 1986 |

|

SU1366294A1 |

| Способ гальванопластического изготовления пористого ячеистого материала | 1988 |

|

SU1640208A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НИКЕЛЯ И ЕГО СПЛАВОВ | 2006 |

|

RU2311470C2 |

| Способ получения фильтрующего материала | 1987 |

|

SU1452662A1 |

| Способ изготовления высокопористых металлических пластин ячеистой структуры | 1989 |

|

SU1671412A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЯЧЕИСТОГО НИКЕЛЕВОГО МАТЕРИАЛА | 1993 |

|

RU2075556C1 |

| Способ получения открытоячеистого пенометалла | 1989 |

|

SU1724739A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2015 |

|

RU2611722C1 |

| ЭЛЕКТРОПРОВОДНОЕ ЗАЩИТНОЕ МЕТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ТОКОВОГО КОЛЛЕКТОРА И СПОСОБ ЕГО НАНЕСЕНИЯ | 2011 |

|

RU2465694C1 |

Изобретение относится к получению пористых изделий гальваническим способом и может быть использовано для изготовления пористых материалов. .большой толщины с регулируемой толщиной металлического каркаса - -по объему. Цель изобретения - регулирование толщины покрытия по объему пористого материала. Способ получения пористого ячеистого материала включает нанесение на пористую ячеистзгю форму из органического материала электропроводного слоя с удельным электросопротивлением, равным 2,0 - 5,0 удельного электросопротивления электролита, электрохимическое осаждение металлического покрытия из указанного электролита при плотности тока, равной 0,8-0,9 предельной плотности тока, и термообработку. Изобретение позволяет получить пористый ячеистый металлический материал толщиной 30-50 мм с равномерной или регулируемой толщиной стенок каркаса, I ил. , -2 табл. W С

Свойства медных высокопористых материалов

Локальная тол- щияа покрытия,

мкм ...

1р5 40835}15;3,0Те,6

2,0 20j22{2Is2)t2l 21 .

3,3 21;22j21j2l{20 2Г

5,0 22; 21{ 22|2J,2

21; 20{

5,8 10}12;11{10(8 10,2

А/да

прей

0,13

0,871,60 0, Покрытие осело у

TOKoofBofla и в близлежащих слоях ...материала

,85 0,8Jnpj Нижняя граница

.предлагаемого

.предела

0,031,96 0,В5,1прид Середина предлагаемого диалазоив

2,07 Верхняя граница

прей

:. Предлагаемого диапазона

2,3 (O.lfwei Малый выкод мв п «А

талла по току иэ-аа . вмс елешш водорода

0,01

3,0

1458439

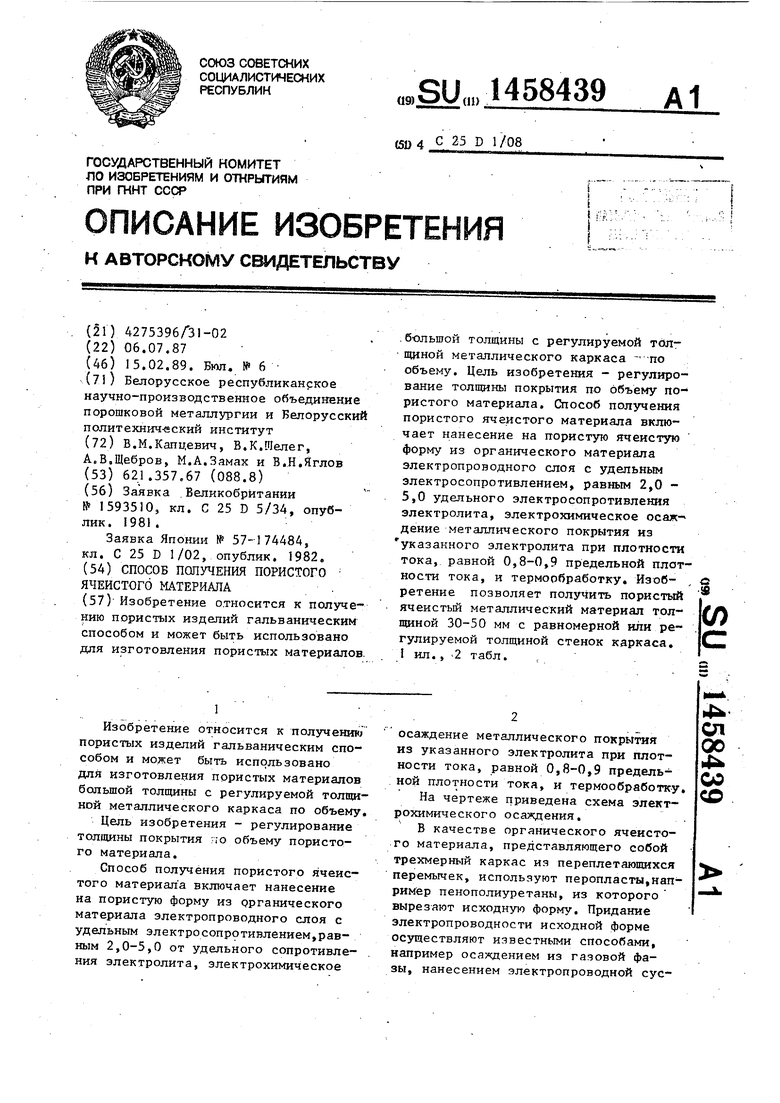

10 Таблица2

,0

Плотность тока в начальный период соответствует 0,5 ,1(тре/)

Плотность тока соответствует 0,8 Jnpe

Плотность тока свидетельствует 0,9 j р

Плотность тока в начальный период соответствует 1 ,0 J оре

Плотность тока постоянна

| Заявка .Великобритании № 1593510, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1989-02-15—Публикация

1987-07-06—Подача