Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопористого ячеистого материала | 1985 |

|

SU1357447A1 |

| Способ получения фильтрующего материала | 1987 |

|

SU1452662A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЯЧЕИСТОГО НИКЕЛЕВОГО МАТЕРИАЛА | 1993 |

|

RU2075556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НИКЕЛЯ И ЕГО СПЛАВОВ | 2006 |

|

RU2311470C2 |

| Способ получения открытоячеистого пенометалла | 1989 |

|

SU1724739A1 |

| Способ гальванопластического изготовления пористого ячеистого материала | 1988 |

|

SU1640208A1 |

| Способ получения пористого ячеистого материала | 1987 |

|

SU1458439A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ХРОМАЛЯ | 2006 |

|

RU2312159C2 |

| Способ получения пористого ячеистого материала | 1986 |

|

SU1366294A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ ШАРООБРАЗНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2065509C1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления высокопористых металлических пластин ячеистой структуры. Цель - уменьшение габаритов пластин и повышение эксплуатационных характеристик. Подложке из органического материала ячеистой структуры придают электропроводность, соединяют подложки попарно по наибольшей грани, проводят на них катодное осесимметричное осаждение металла пластины и подвергают термообработке, после чего уплотняют при давлении, определяемом по определенной зависимости. 1 табл.

Изобретение относится к порошковой металлургии, в честности к способам получения высокопористых материалов, которые могут быть использованы для фильтрации, сепарации различных жидкостей и газов, а также в качестве катализаторов и т.п.

Цель изобретения - уменьшение габаритов пластин и повышение эксплуатационных характеристик за счет обеспечения переменного перераспределения по толщине изделия.

Способ осуществляют следующим оора- зом.

Для получения высокопористого ячеистого фильтра используют ячеистые органические подложки, например пенополиуретаны с разным диаметром ячейки.

Придание электропроводности органической подложке осуществляют известными способами,например.безэлектролизным покрытием электропроводной краской и т.д.

Катодное осаждение металпического покрытия осуществляют из электролита, содержащего ионы осаждаемого металла. Причем осаждение осуществляют одновременно на две подложки, соединенные между собой по наибольшей грани и установленные между двумя анодами на одинаковом расстоянии. Нанесение покрытия на соединенные по наибольшей грани подложки позволяет достигнуть неравномерное, по толщине каждой из пластин, осаждение слоя металла. Причем максимальный рост толщины покрытия обеспечивают на поверхности, минимальный - внутри подложки. Таким образом, после разъединения подложек каждая из них имеет с одной стороны максимальную толщину покрытия, а с другой стороны - минимальную.

После термообработки заготовок, в результате которой происходит удаление органической основы, материал пластически

о

VJ Ј

ihO

i

деформируют под давлением, величина которого определяется из соотношения

2 3

°т-«- (1 Л

(d+2hMHH)2 0г.к.(1 -

у р

(d + 2пМаксГ где а т.к. - предел текучести компактного металла пластин;

d - средний диаметр ячейки высокопористой органической подложки;

Ьмин, Ьмакс - соответственно минимальная и максимальная толщины осажденного металла.

В результате пластической деформации происходит неравномерное уплотнение материала по толщине благодаря неравномерной толщине металлического покрытия по глубине пористой заготовки. Такая неравномерная деформация ведет к уменьшению размеров пор слоев материала с меньшей толщиной покрытия, которые расположены со стороны сопрягаемых при металлизации поверхностей пластин и они определяют тонкость очистки при фильтрации.

В то же время, при заданном диапазоне давления слои материала с большей толщиной покрытия деформируются незначительно, а поверхностные слои противоположной грани, у которых h пмакс, не деформируются, что обеспечивает сохранение высокой пористости материала, а следовательно, и его высокой проницаемости. Таким образом,в результате осуществления операций предлагаемого способа получают пластины высокопористого ячеистого материала с неравномерным порораспределением по толщине, обладающие одновременно при малой толщине пластин высокой проницаемостью и высокой тонкостью очистки (благодаря малым размерам пор в одном из граничных слоев материала), что способствует повышению эффективности изделий.

Пример 1. В качестве ячеистой органической подложки используют пластины пенополиуретана (500x500x30 мм) со средним размером ячейки 1,25 мм. Придание электропроводности подложке осуществляют путем ее последовательной обработки в растворах следующего состава:

1)Сенсибилизирование: SnCl2, г/л25 НС1,мл/л40

2)Актинирование: PdCl2,r//i3,5 НС1,мл/л10

3)Осаждение тонкого слоя никеля, г/л; NIS0430

NaH2P0410

НазСбНзО Ю

Электрохимическое осаждение никеля осуществляют из электролита следующего состава, г/л:

NIS04250

NICI250

НзВОз30

После придания электропроводности пластины подложек попарно объединяют по

0 квадратным граням, пропуская при этом по сопрягаемым поверхностям электроды-нити, из микропроволоки меди ф 40 мкм.

Полученные пакеты устанавливают в гальванические ванны симметрично между

5 двумя электродами и подключают к источнику постоянного тока.

В процессе электролитического осаждения никеля на пластины подложек плотность тока соответствует 2 А/дм .

0 Полученные заготовки высокопористого ячеистого металла имеют катодноосажден- ный слой никеля неравномерный по толщине заготовки.

Со стороны свободной (в процессе ка5 тодного осаждения) поверхности пластин подложки слой никелевого покрытия имеет наибольшую толщину и соответствует 60 мкм, а со стороны поверхности сопрягаемой в процессе металлизации с соседней пла0 стиной - толщина покрытия является минимальной и соответствует значению 30 мкм. Полученный материал термообрабаты- вают при 1100°С в течение 2 ч для удаления из него пенополиуретановой основы, а за5 тем подвергают деформированию (сжатию) при различном давлении.

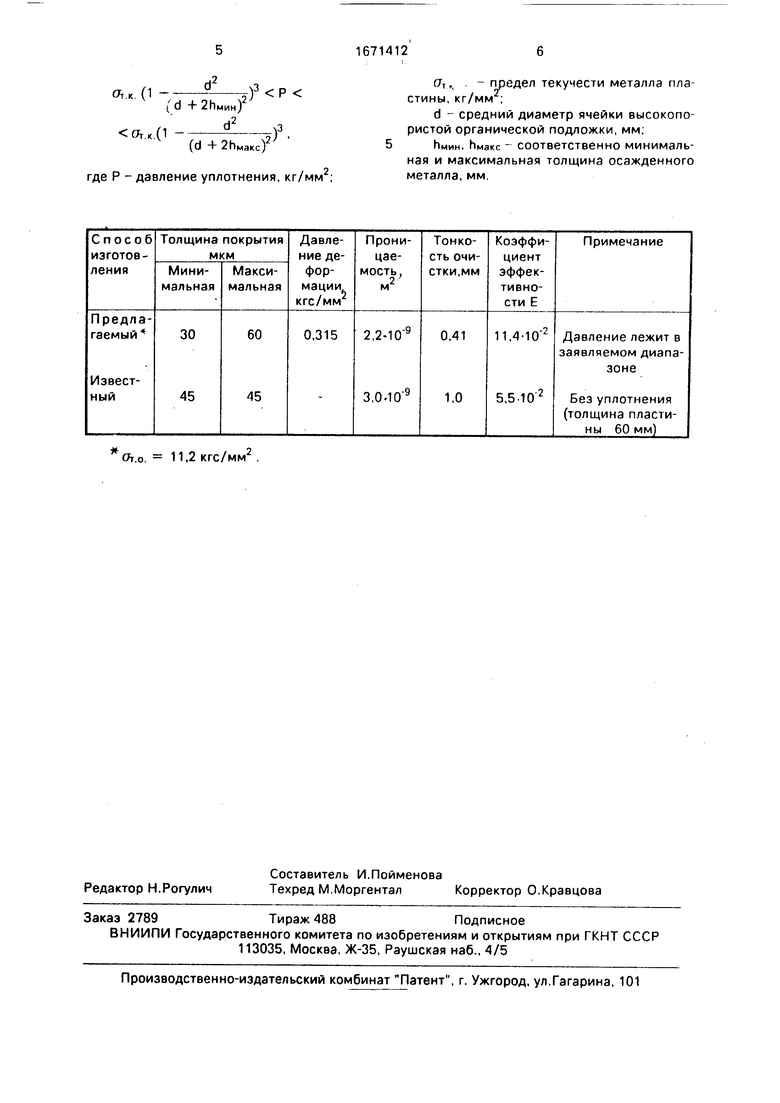

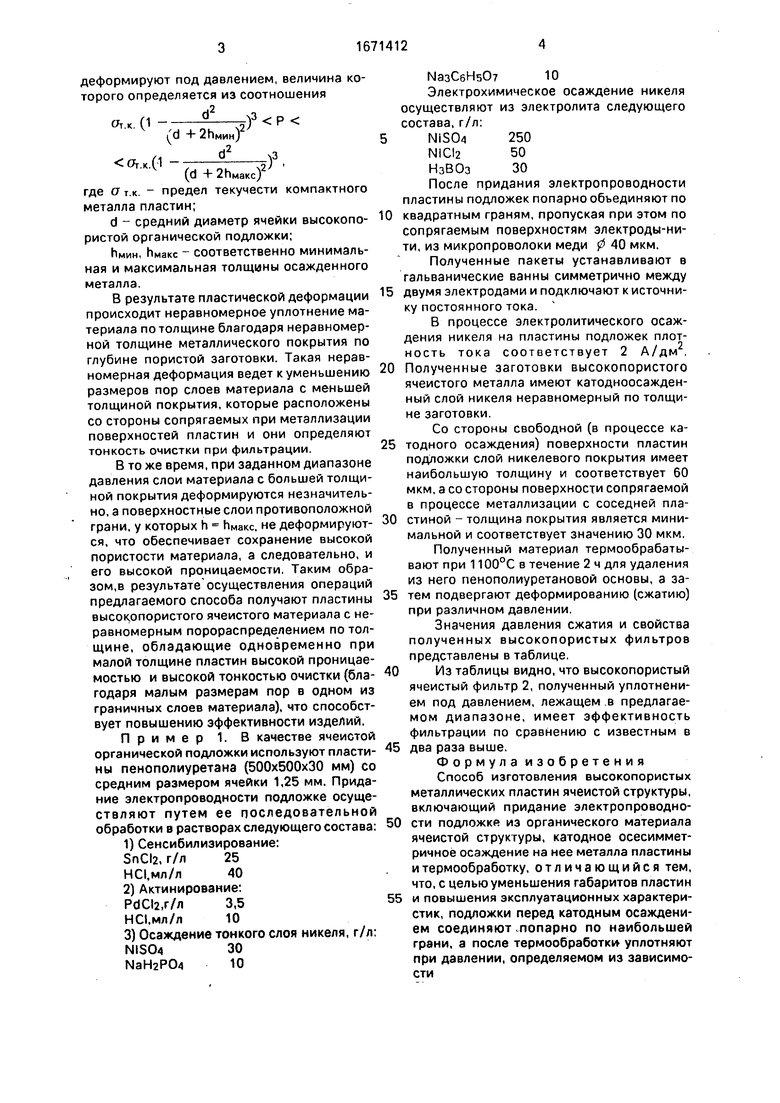

Значения давления сжатия и свойства полученных высокопористых фильтров представлены в таблице,

0 Из таблицы видно, что высокопористый ячеистый фильтр 2, полученный уплотнением под давлением, лежащем в предлагаемом диапазоне, имеет эффективность фильтрации по сравнению с известным в

5 два раза выше.

Формула изобретения Способ изготовления высокопористых металлических пластин ячеистой структуры, включающий придание электропроводно0 сти подложки из органического материала ячеистой структуры, катодное осесиммет- ричное осаждение на нее металла пластины и термообработку, отличающийся тем, что, с целью уменьшения габаритов пластин

5 и повышения эксплуатационных характеристик, подложки перед катодным осаждением соединяют .попарно по наибольшей грани, а после термообработки уплотняют при давлении, определяемом из зависимости

От к (1 и)3 Р

V (d+2hMMH)2

0гк(1

(d + 2Пмакс)2

где Р - давление уплотнения, кг/мм2;

От.о. 11,2 кгс/мм .

о - предел текучести металла пластины, кг/мм ;

d - средний диаметр ячейки высокопористой органической подложки, мм;

Ьмин, Ьмакс - соответственно минимальная и максимальная толщина осажденного металла, мм.

| Способ изготовления спеченных пористых изделий | 1978 |

|

SU772718A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США Nb 3536480,кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-23—Публикация

1989-04-11—Подача