со о:

О5 tsD

СО 4

11

Изобретение относится к металлургии, в частности к способу получения пористого ячеистого материала используемого для изготовления фильтров, катализаторов, конструкционных деталей.

Целью изобретения является повы- шение прочности и равномерности толщины материала.

Способ заключается в придании электропроводности пористой органи- ческой подложке, нанесении на нее электрохимическим методом металлического покрытия путем циклического чередования процессов осаждения и растворения металлического покрытия за счет реверсирования тока при отношении плотности тока осаждения к плотности тока растворения 0,3 0,5 и отношении длительности процесса осаждения к длительности процесса растворения 5-7 и удалении подложки

Пример 1. В качестве пористой органической подложки использовали пенополиуретан со средним размером ячейки 2 мм. Придание электропроводности осуществляли путем последовательности обработки подложки в растворах следующего состава:

Сенсибилизирование:

SnCl , г/л 25

НС1, мл/л 0

Активирование:

PdClj , г/л0,5

НС1, мл/л10

Нанесение г/л:

NiSO.

тонкого слоя никеля,

,

30 10 10

Электрохимическое нанесение нике- левого покрытия осуществляли из электролита следующего состава, г/л: Ni S04250

NiClj , 50

HjBOg 30

Плотность тока осаждения 1 А/дм , длительность осаждения 1 ч. Количество циклов 2, Для определения толщины покрытия готовились шлифы полученных пористых материалов. За критерий рав номерности покрытия был выбран коэффициент вариации, равный отношению среднего квадратичного отклонения исследуемой величины к ее среднему значению. Измерение толш;ины покрытия

тфоводилось на телевизионном микро- Квантимет-720.

скопе

и м е р 2,В качестве пористой органической подложки использовали пенополиуретан: со средним размером ячейки 0,8 мм. Придание электропроводности осуществляли путем последовательной обработки подложки в растворах следующего состава: Сенсибилизирование и активирование по примеру 1;

Нанесение тонкого слоя меди:

CuS04, г/л 7,5

Наг.ЭДТА, г/л 15

NaOH, г/л 5 Формалин, мл/л 6

Электрохимическое нанесение медного покрытия осуществляли из электролита следующего состава, г/л: , CuS04 250

Плотность тока осаждения 2 А/дм, время осаждения 1 ч, количество- циклов 4.

Пример З.В качестве пористой органической подложки использовали пенополиуретан со средним размером ячейки 0,66 мм. Придание электропроводности осуществляли путем сен,сибилизирования и активирования подложки в растворах, составы которых

5

0

приведены в примере 1, тонкого слоя железа из -раствора, г/л:

FfiSO тартрат K-Na NaOH

NaH/0.

Н,0

и нанесения следующего

6

70 40 30

5

0

5

Электрохимическое нанесение железного покрытия осуществляли из электролита следующего состава:

FeCl. 4Н20, г/л 250

НС1, мл/л3

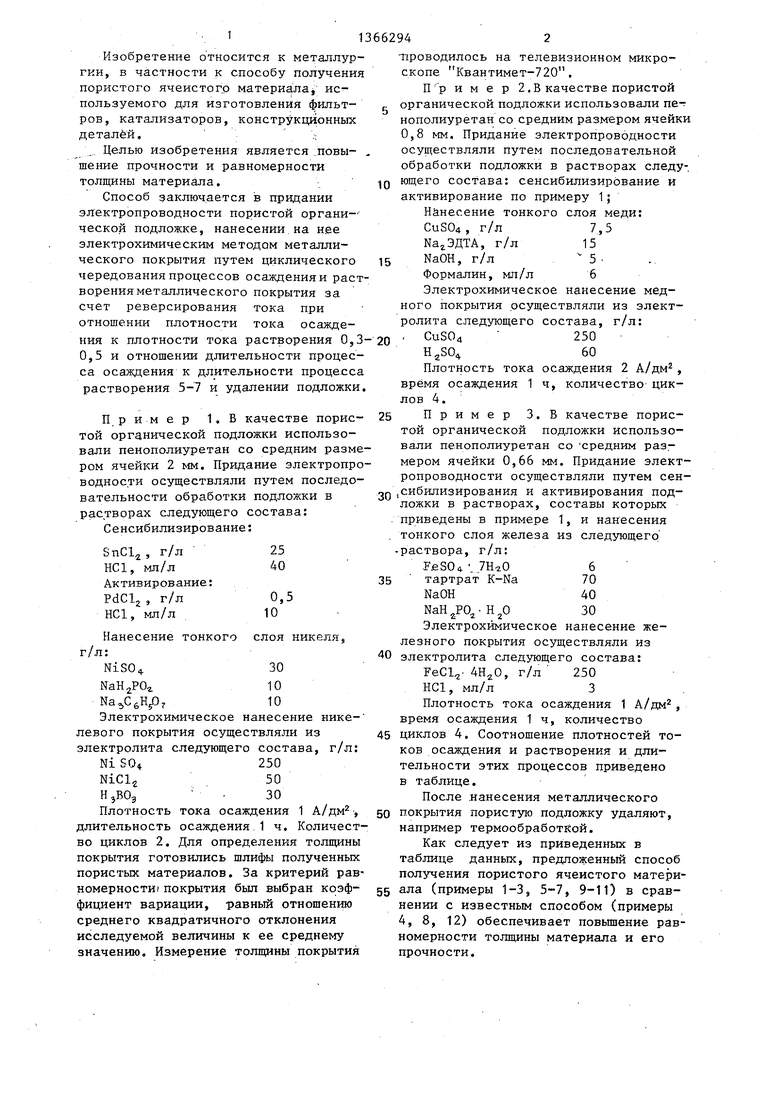

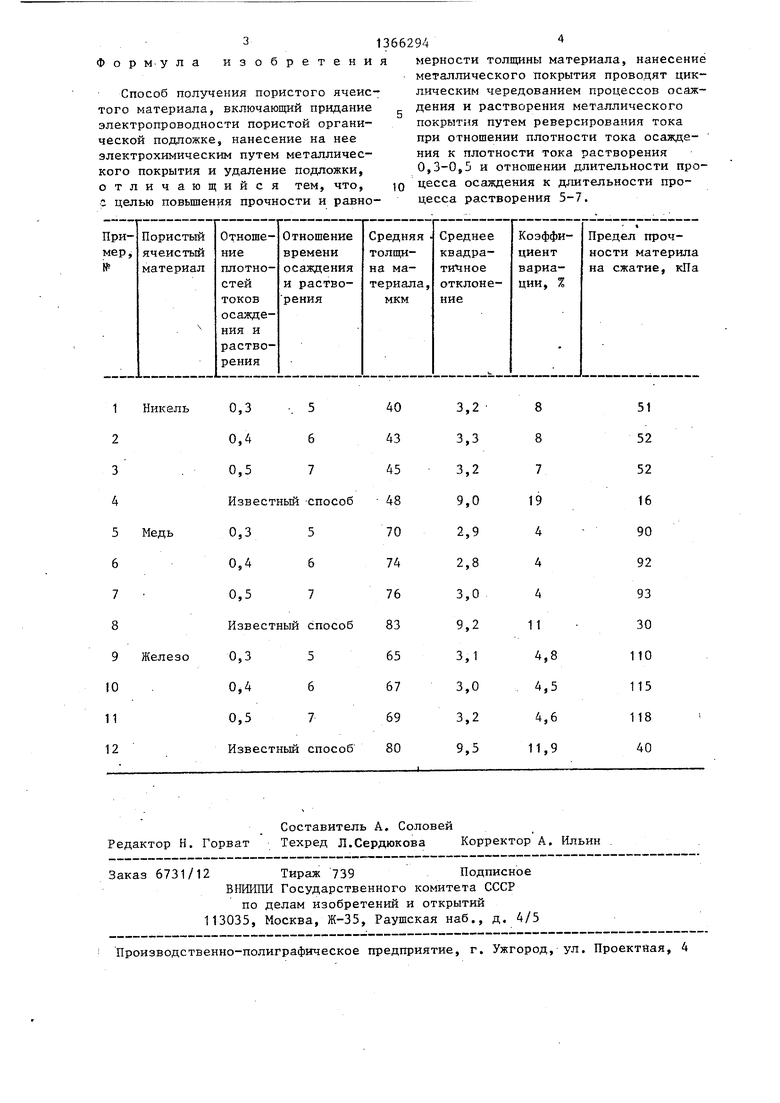

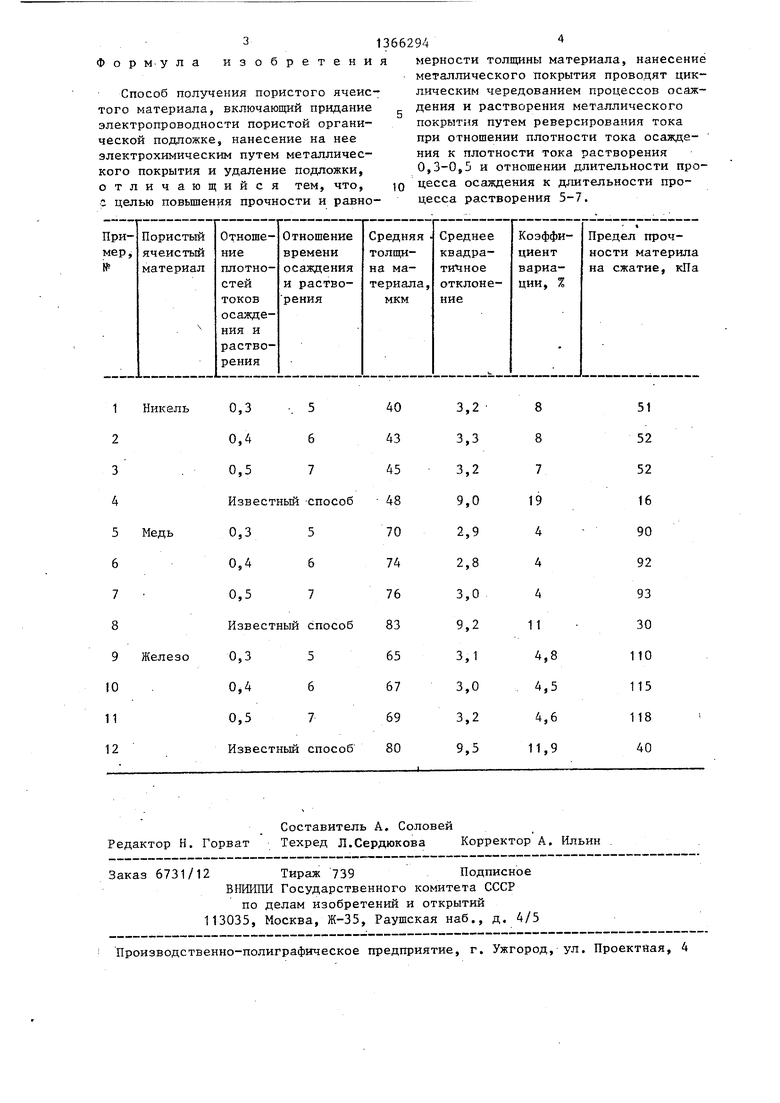

Плотность тока осаждения 1 А/дм, время осаждения 1 ч, количество циклов 4. Соотношение плотностей токов осаждения и растворения и длительности этих процессов приведено в таблице.

После нанесения металлического покрытия пористую подложку удаляют, например термообработкой.

Как следует из приведенных в таблице данных, предложенный способ получения пористого ячеистого материала (примеры 1-3, 5-7, 9-11) в сравнении с известным способом (примеры 4, 8, 12) обеспечивает повьш1ение равномерности толщины материала и его прочности.

Фор м у ла изобретения

Способ получения пористого ячеистого материала, включающий придание электропроводности пористой органической подложке, нанесение на нее электрохимическим путем металлического покрытия и удаление подложки, отличающийся тем, что, с целью повышения прочности и равномерности толщины материала, нанесение металлического покрытия проводят циклическим чередованием процессов осаждения и растворения металлического

покрытия путем реверсирования тока

при отношении плотности тока осаждения к плотности тока растворения 0,3-0,5 и отношении длительности про- цесса осаждения к длительности процесса растворения 5-7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НИКЕЛЯ И ЕГО СПЛАВОВ | 2006 |

|

RU2311470C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ХРОМАЛЯ | 2006 |

|

RU2312159C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 1992 |

|

RU2015855C1 |

| Способ получения пористого ячеистого материала | 1987 |

|

SU1458439A1 |

| Способ получения фильтрующего материала | 1987 |

|

SU1452662A1 |

| Способ получения открытоячеистого пенометалла | 1989 |

|

SU1724739A1 |

| Способ гальванопластического изготовления пористого ячеистого материала | 1988 |

|

SU1640208A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЯЧЕИСТОГО НИКЕЛЕВОГО МАТЕРИАЛА | 1993 |

|

RU2075556C1 |

| Способ изготовления высокопористых металлических пластин ячеистой структуры | 1989 |

|

SU1671412A1 |

| Способ получения высокопористого ячеистого материала | 1985 |

|

SU1357447A1 |

Изобретение относится к области металлургии, в частности к способу получения пористого ячеистого материала, используемого для изготовления фильтров, катализаторов, конструкци- онньк деталей. Целью изобретения является повышение прочности и равномерности толщины материала. Указанная цель достигается тем, что в способе получения пористого ячеистого материала, включающем придание электропроводности пористой органической подложке, нанесение на нее электрохимическим методом металлического покрытия и удаление подложки, нанесение металлического покрытия проводят циклическим чередованием процессов осаждения и растворения, металлического покрытия путем реверсирования тока при отношении плотности тока осаждения к плотности тока растворения 0,3-0,5 и отношении длительности процесса осаждения к длительности процесса растворения 5-7. 1,табл. i (Л

| Способ получения пористого металла | 1976 |

|

SU577095A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1988-01-15—Публикация

1986-04-01—Подача