Изобретение относится к металлургии, а также к прокатному производству, и может быть использовано при моделировании процесса прокатки фасонных профилей в.лабораторных ус- .ловиях и исследовании процесса деформации в промьшшенных условиях.

Цель изобретения - повышение точности экспериментальных исследований путем предотвращения разрушения сплошности образца при прокатке в фасонных калибрах.

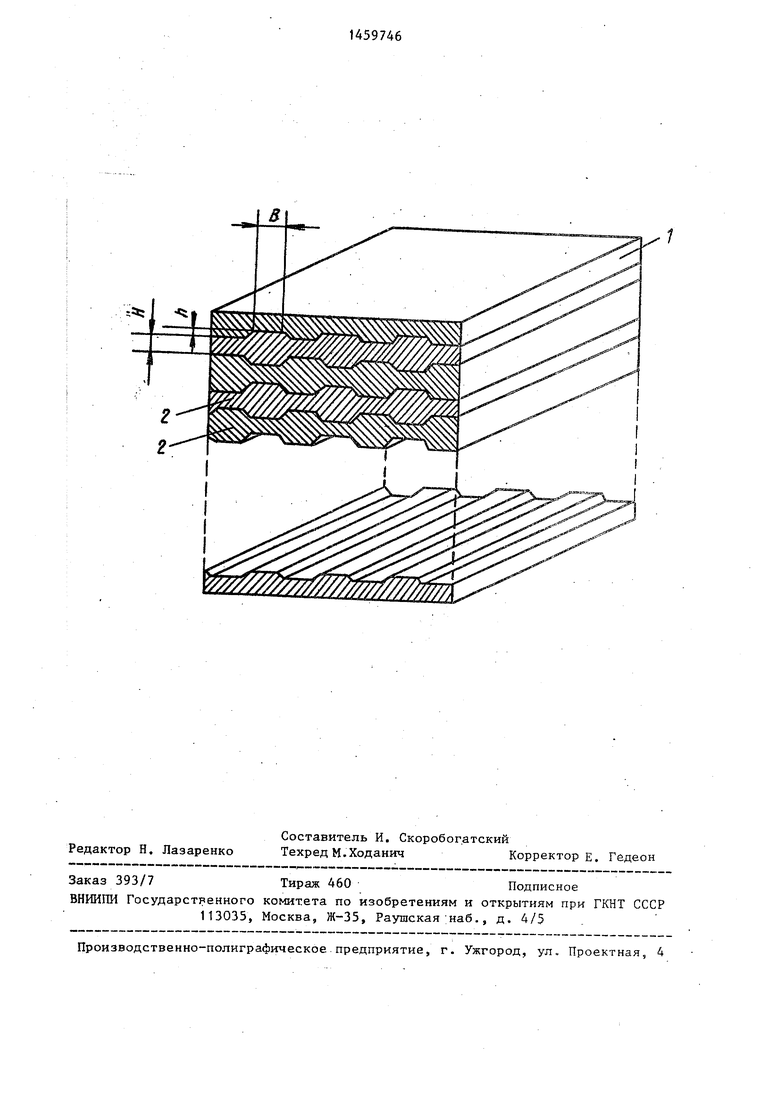

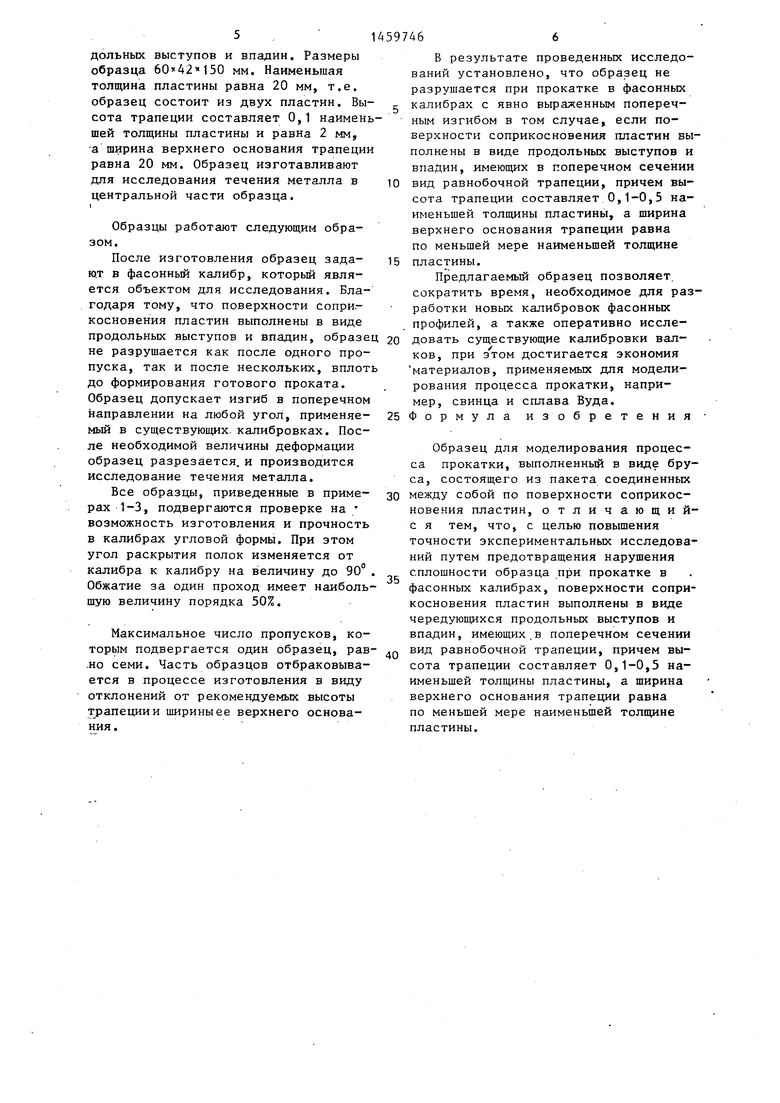

На чертеже показан образец, поперечный разрез.

Описываемый образец выполнен в виде бруса 1, состоящего из пакета соединенных между собой по поверх ностй соприкосновения пластин 2.

Поверхности соприкосновения пластин выполнены криволинейной формы, в виде чередующихся продольных выступов и впадин, имеющих в поперечном , сечении вид равнобочной трапеции, причём высота h трапеции составляет

|фь

ел о «

4ib Од

14597464

пластин сплавом Вуда производят под давлением с использованием, например, струбцин, груза. При высоте трапеции выше 0,5 наименьшей толщины пластины деформируются боковые грани выступов, теряется геометрическая форма равнобочной трапеции. Вследствие этого наложение последующих пластин становится невозможным. Таким образом, если высота трапеции составляет более 0,5 наименьшей толщины пластины, образец для моделирования процесса прокатки изготовить технически невоз10

наименьшей толщины Н пласти- Hbi, а ширина В верхнего основания по меньшей мере толщине Н пластины .

Вьтолнение поверхностей соприкосновения пластин в виде продольных вуйтупов и впадин позволяет увеличить площадь поверхности, которой ш:|астины склеиваются между собой. Это приводит к более прочному их соединению, и в случае прокатки образца в фасонных калибрах сложной формы он не разрушится, так как прочность соединения пластин приближается к проч- 15 можно.

но:сти основного материала, из которо- Изготовление экспериментальных об- го изготовлены пластины.. Прочность образца в случае сложного нагруже- нин дает возможность получить достоверную информацию о течении металла 20 в калибрах сложной формы.

Наличие продольных выступов и впа- дия позволяет при сборке бруса из отдельных пластин ориентировать высTytei одной пластины во впадины другой 25 деформирование выступа вблизи верхне- и йаоборот. Брус, собранный из таких го основания. Образуются наплывы плрстин, обретает монолитность, ха- ра|стерную для сплошного бруса.

разцов позволяет определить также и минимально допустимую ширину верхнего основания равнобочной трапеции, равную наименьшей толщине пластины. Если ширина верхнего основания трапеции меньше, чем наименьшая толщина пластины, то при сдавливании пластин во время их склеивания происходит

, а также; его способность сохранять сплошность в случае сложного нагружения с йвно выраженными поперечными де- фо мациями.

Необходимость выполнения продольны выступов и впадин в виде равно- борной трапеции связана с особеннос- тяйи изготовления и последующегр использования образца для изучения те- чейия металла в очаге деформации слфжного фасонного калибра. Именно равнобочная трапеция способствует наиболее прочному сцеплению пластин собой и максимальному сопротивлению относительному смещению пластин при поперечном изгибе образца.

Экспериментально установлено, что при высоте трапеции меньше 0,1 наименьшей толщины пластины образец при прсЖатке расслаивается. Это связано с тем, что в калибре сложной конг фиг урации происходит смещение слоев ме Галла друг относительно друга. Прочности же соединения пластин при дайной высоте трапеции недостаточно

и сплошность образца нарушается.

Верхний предел интервала высоты. трапеции, равный 0,5 наименьшей тол- щийы пластины, определяют в процессе изготовления свинцовых пластин с различной высотой трапеции. Склеивание

40

в углах между верхним основанием и боковыми гранями выступа. Дальнейшее изготовление образца становится так- 30 же технически невозможным.

Пример 1. Изготавливается образец для моделирования процесса прокатки, выполненный в виде бруса, состоящего из пакета соединенных меж- 35 ДУ собой по поверхности соприкосновения пластин. Поверхности соприкосновения пластин выполнены в виде продольных выступов и впадин. Размеры образца 60 40М50 мм. Наименьшая толщина пластины равна 2 мм. Продольные выступы и впадины имеют в поперечном сечении вид равнобочной трапеции. Высота трапеции равна 1 мм, а ширина верхнего основания трапеции равна 4 мм.

Пример 2, Изготавливается образец для моделирования процесса прокатки размерами мм. Наименьшая толщина пластины равна 10мм. 5Q Высота трапеции равна 4 мм, а ширина верхнего основания трапеции равна 10 мм .

Пример 3. Изготавливается образец для моделирования процесса 55 прокатки, выполненный в виде бруса, состоящего из пакета соелинеиных между собой по поверхности соприкосновения пластин. Поверхности соприкосновения пластин выполнены в виде про45

Изготовление экспериментальных об-

деформирование выступа вблизи верхне- го основания. Образуются наплывы

разцов позволяет определить также и минимально допустимую ширину верхнего основания равнобочной трапеции, равную наименьшей толщине пластины. Если ширина верхнего основания трапеции меньше, чем наименьшая толщина пластины, то при сдавливании пластин во время их склеивания происходит

дольных выступов и впадин, Размеры образца 60 42«150 мм. Наименьшая толщина пластины равна 20 мм, т.е. образец состоит из двух пластин. Высота трапеции составляет 0,1 наименьшей толщины пластины и равна 2 мм, а ширина верхнего основания трапеции равна 20 мм. Образец изготавливают для исследования течения металла в

центральной части образца.

1

Образцы работают следующим образом.

После изготовления образец зада- Ю.Т в фасонный калибр, который является объектом для исследования. Благодаря тому, что поверхности соприкосновения пластин выполнены в виде продольных выступов и впадин, образе не разрушается как после одного пропуска, так и после нескольких, вплот до формирования готового проката. Образец допускает изгиб в поперечном направлении на любой угол, применяе- мый в существующих, калибровках. После необходимой величины деформации образец разрезается, и производится исследование течения металла.

Все образцы, приведенные в приме- pax 1-3, подвергаются проверке на возможность изготовления и прочность в калибрах угловой формы. При этом угол раскрытия полок изменяется от калибра к калибру на величину до 90° Обжатие за один проход имеет наибольшую величину порядка 50%.

Максимальное число пропусков, которым подвергается один образец, рав- .но семи. Часть образцов отбраковывается в процессе изготовления в виду отклонений от рекомендуемых высоты трапеции и ширины ее верхнего основания.

5

5 о 5

о

5

В результате проведенных исследований установлено, что образец не разрушается при прокатке в фасонных калибрах с явно выраженным поперечным изгибом в том случае, если поверхности соприкосновения пластин выполнены в виде продольных выступов и впадин, имеющих в поперечном сечении вид равнобочной трапеции, причем высота трапеции составляет О,1-0,5 наименьшей толщины пластины, а ширина верхнего основания трапеции равна по меньшей мере наименьшей толщине пластины.

Предлагаемый образец позволяет. сократить время, необходимое для разработки новых калибровок фасонных профилей, а также оперативно исследовать существующие калибровки валков, при этом достигается экономия материалов, применяемых для моделирования процесса прокатки, например, свинца и сплава Вуда. Формула изобретения

Образец для моделирования процесса прокатки, выполненный в виде бруса, состоящего из пакета соединенных между собой по поверхности соприкосновения пластин, отличающий- с я тем, что, с целью повышения точности экспериментальных исследований путем предотвращения нарушения сплошности образца при прокатке в фасонных калибрах, поверхности соприкосновения пластин выполнены в виде чередующихся продольных выступов и впадин, имеющих.в поперечном сечении вид равнобочной трапеции, причем высота трапеции составляет 0,1-0,5 наименьшей толщины пластины, а ширина верхнего основания трапеции равна по меньшей мере наименьшей толщине пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для моделирования процесса деформации | 1982 |

|

SU1036406A1 |

| Заготовка для производства горячекатаных листов | 1987 |

|

SU1424876A1 |

| Образец для моделирования процесса прокатки | 1981 |

|

SU997860A1 |

| Способ прокатки заготовок | 1978 |

|

SU806173A2 |

| КОЛОСНИКОВЫЙ ПРОФИЛЬ ДЛЯ ПРОИЗВОДСТВА ЩЕЛЕВЫХ СЕТОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2173224C2 |

| Способ определения остаточных напряжений в кольцевых деталях | 1989 |

|

SU1654646A2 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ С ПРОДОЛЬНЫМИ ПАЗАМИ | 2008 |

|

RU2403104C2 |

| Система калибров для прокатки полосовых профилей с гребнями | 1981 |

|

SU997861A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МНОГОГРАННЫХ ТРУБ | 1990 |

|

SU1820537A1 |

Изобретение относится к металлургии, а точнее к прокатному производству, и может быть использовано при моделировании процесса прокатки фасонных профилей в лабораторных условиях и исследовании процесса деформации в промьшшенных условиях. Цель изобретения - повьш1ение точности экспериментальных исследований путем - предотвращения нарушения сплошности образца при прокатке в фасонных калибрах При проведении исследований образец, состоящий из пакета соединенных между собой по поверхности соприкосновения пластин, которые выполнены в виде чередующихся продольных выступов и впадин, имеющих в поперечном сечении вид равнобочной трапеции, задают в фасонный калибр и прокатывают его за несколько проходов до формирования готового профиля. Образец вьщерживает изгиб в поперечном направлении без. нарушения его сплошности в диапазоне углов, применяемых в существующих калибровках. 1 ил. Ф сл

| Известия высших учебных заведений | |||

| - Черная металлургия, 1976, № 2, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Образец для моделирования процесса деформации | 1982 |

|

SU1036406A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Образец для моделирования процесса прокатки | 1981 |

|

SU997860A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1987-07-15—Подача