0U9.2

j Изобретение относится к прокат- jному производству, конкретно к произ jBOActBy тонких листов и полос на ста нах горячей прокатки,

Цель изобретения - улучшение плос |костности готового проката за счет предотвращения накопления неравномер Iности деформаций по длине и ширине |по ходу прокатки.

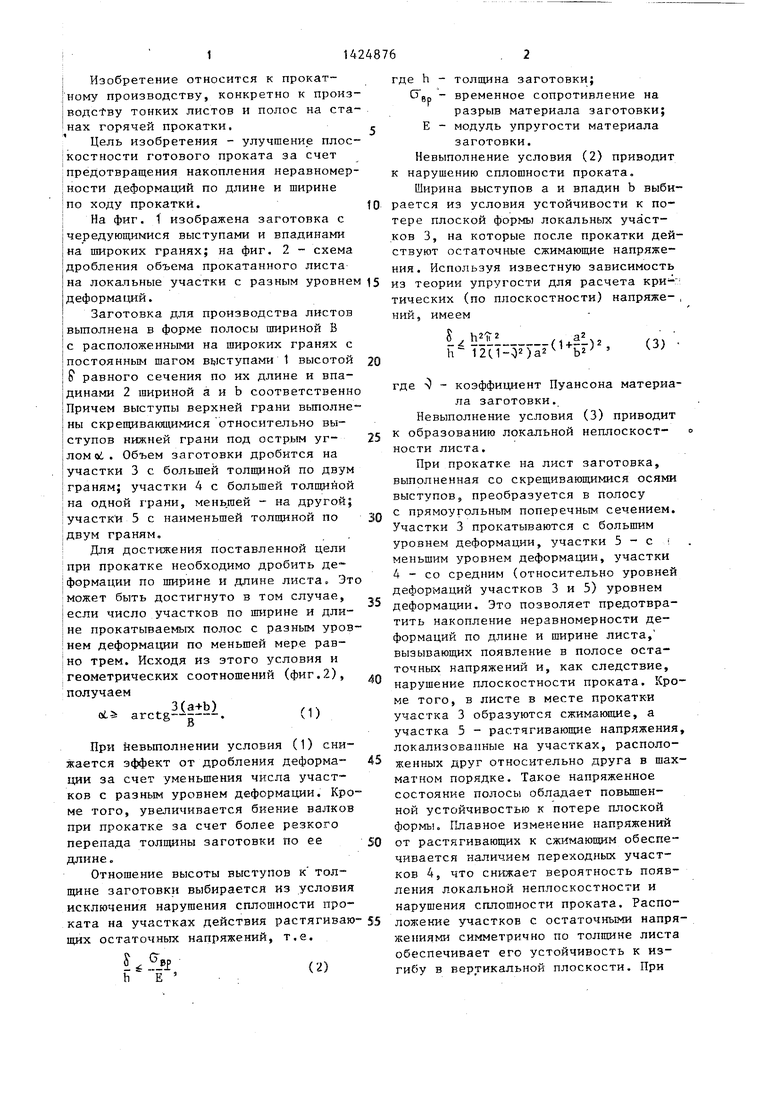

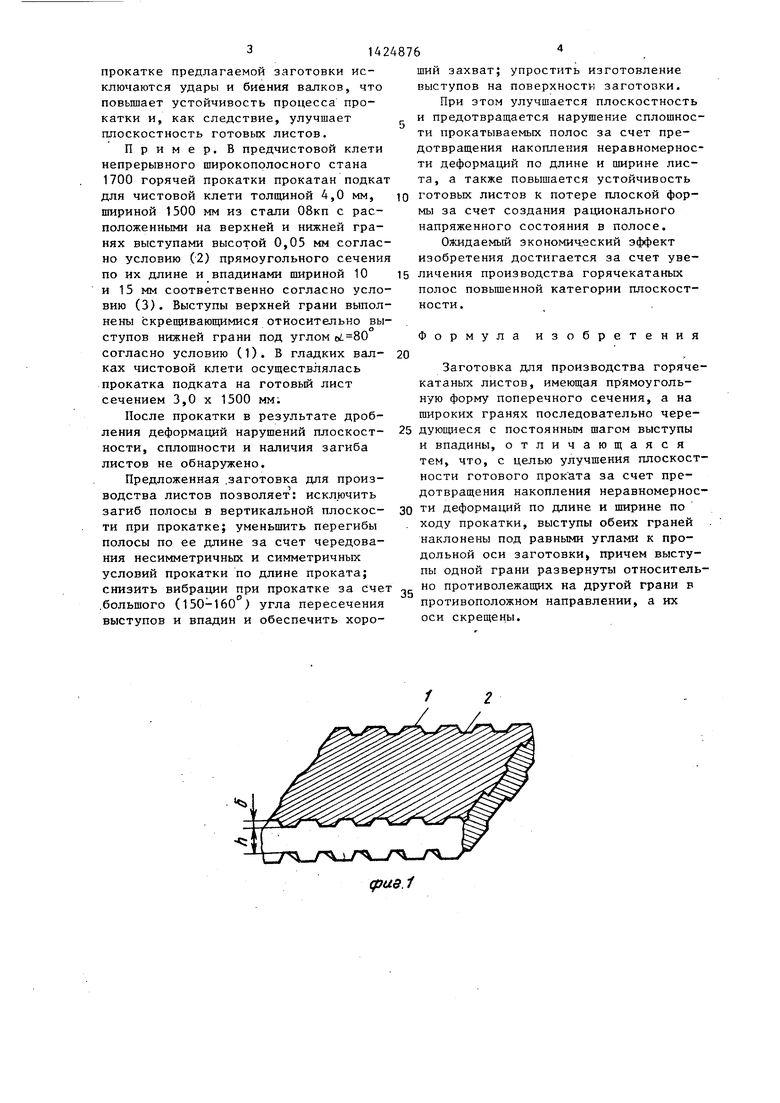

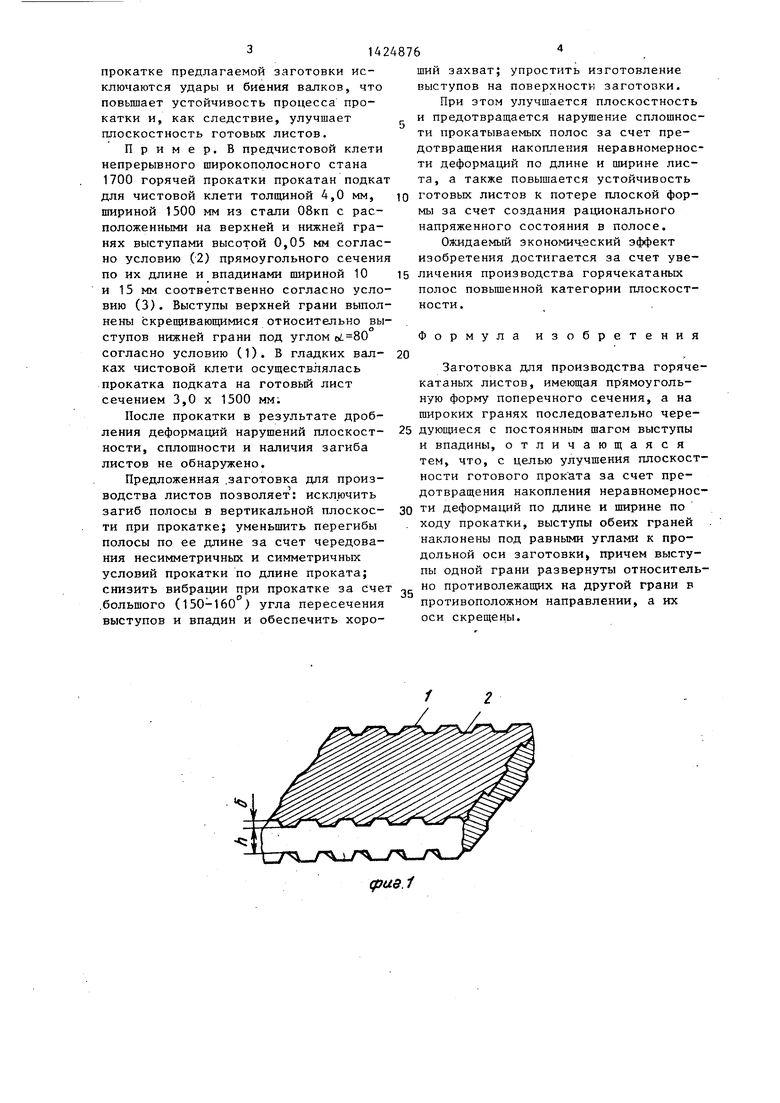

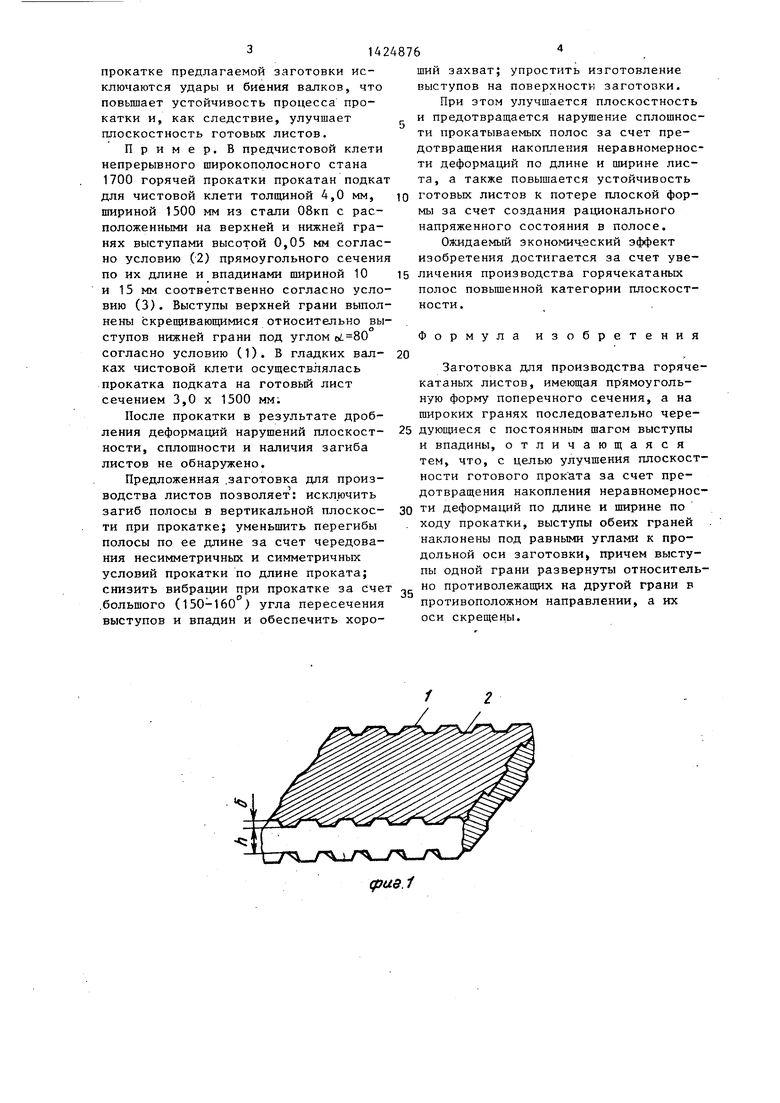

i На фиг. 1 изображена заготовка с чередующимися выступами и впадинами на широких гранях; на фиг. 2 - схема дробления объема прокатанного листа на лока,пьные участки с разным уровнем деформаций.

Заготовка для производства листов |вьтолнена в форме полосы шириной В I с расположенными на широких гранях с постоянным шагом выступами 1 высотой }R равного сечения по их длине и впа- 1 динами 2 шириной а и b соответственно (Причем выступы верхней грани вьтолне Iны скрещивающимися относительно вы- Iступов нижней грани под острым уг- лом (3d . Объем заготовки дробится на участки 3 с большей толпщной по двум I граням; участки 4 с большей на одной грани, меньшей - на другой; y4acTKti 5 с наименьшей толщиной по двум граням,

Для достижения поставленной цели при прокатке необходимо дробить де - I формации по ширине и длине листа. Это может быть достигнуто в том случае, если число участков по ширине и дли- не прокатываемых полос с разным уров- нем деформации по меньшей мере рав- но трем. Исходя из этого условия и геометрических соотношений (фиг.2), получаем

3(а+Ь) В

oi. arctg(1)

При невыполнении условия (1) снижается эффект от дробления деформа- цин за счет уменьшения числа участ ков с разным уровнем деформации. Кроме того, увеличивается биение валков при прокатке за счет более резкого перепада толщины заготовки по ее длине.

Отношение высоты выступов к толщине заготовки выбирается из условия исключения нарушения сплошности проката на участках действия растягиваю- 1ЦИХ остаточных напряжений, т.е.

Ь Е

(2)

.

fO

5

0 5 0

Q

5

5 O

5

где h - толщина заготовки;

CTg - временное сопротивление на разрыв материала заготовки; Е - модудь упругости материала

заготовки.

Невыполнение условия (2) приводит к нарушению сплошности проката.

Ширина выступов а и впадин b выбирается из условия устойчивости к потере плоской формы локальных участков 3, на которые после прокатки действуют остаточные сжимающие напряжения. Используя известную зависимость из теории упругости для расчета кри-:/ тических (по плоскостности) напряже- , НИИ, имеем

(u3i) (3, .

h 2(У)a Ъ

где - - коэффициент Пуансона материала заготовки.

Невыполнение условия (3) приводит к образованию локальной неплоскост- ° ности листа.

При прокатке на лист заготовка, выполненная со скрещивающимися осями выступов5 преобразуется в полосу с прямоугольным поперечным сечением. Участки 3 прокатываются с большим уровнем деформации, участки 5 - с i меньшим уровнем деформации, участки 4 - со средним (относительно уровней деформаций участков 3 и 5) уровнем деформации. Это позволяет предотвратить накопление неравномерности деформаций по длине и ширине листа, вызывающих появление в полосе остаточных напряжений и, как следствие, нарушение плоскостности проката. Кроме того, в листе в месте прокатк-и участка 3 образуются сжимаюшне, а участка 5 - растягивающие напряжения, локализованные на участках, расположенных друг относительно друга в шахматном порядке. Такое напряженное состояние полосы обладает повышенной устойчивостью к потере плоской формы. Плавное изменение напряжений от растягивающих к сжимающим обеспечивается наличием переходных участков 4, что снижает вероятность появления локальной неплоскостности и нарушения сплошности проката. Расположение участков с остаточными напряжениями симметрично по толшлне листа обеспечивает его устойчивость к изгибу в вертикальной плоскости. При

прокатке предлагаемой заготовки исключаются удары и биения валков, что повышает устойчивость процесса прокатки и, как следствие, улучшает плоскостность готовых листов.

Пример. В предчистовой клети непрерывного широкополосного стана 1700 горячей прокатки прокатан подкат для чистовой клети толщиной 4,0 мм, шириной 1500 мм из стали 08кп с расположенными на верхней и нижней гранях выступами высотой 0,05 мм согласно условию (2) прямоугольного сечения по их длине и впадинами шириной 10 и 15 мм соответственно согласно условию (3). Выступы верхней грани выполнены скрещивающимися относительно выступов нижней грани под углом ы.80 согласно условию (1). В гладких валках чистовой клети осуществлялась прокатка подката на готовый лист сечением 3,0 х 1500 мм;

После прокатки в результате дробления деформаций нарушений плоскостности, сплошности и наличия загиба листов не обнаружено.

Предложенная .заготовка для производства листов позволяет: исключить загиб полосы в вертикальной плоскости при прокатке; уменьшить перегибы полосы по ее длине за счет чередования несимметричных и симметричных условий прокатки по длине проката; снизить вибрации при прокатке за счет .большого (150-160 ) угла пересечения выступов и впадин и обеспечить хоро876

ший захват; упростить изготовление выступов на поверхности заготовки. При этом улучшается плоскостность

и предотвращается нарушение сплошнос5

ти прокатываемых полос за счет предотвращения накопления неравномерности деформаций по длине и ширине листа, а также повышается устойчивость

10 готовых листов к потере плоской формы за счет создания рационального напряженного состояния в полосе.

Ожидаемый зкономичйский эффект изобретения достигается за счет уве15 личения производства горячекатаных полос повьшденной категории плоскостности.

Формула изобретения

Заготовка для производства горячекатаных листов, имеющая прямоугольную форму поперечного сечения, а на широких гранях последовательно чередующиеся с постоянным шагом выступы и впадины, отличающаяся тем, что, с целью улучшения плоскостности готового прок ата за счет предотвращения накопления неравномерности деформаций по длине и ширине по ходу прокатки, выступы обеих граней наклонены под равными углами к продольной оси заготовки, причем выступы одной грани развернуты относительно противолежаш 1Х на другой грани в

противоположном направлении, а их

оси скрещены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листового металла | 1987 |

|

SU1470370A1 |

| Прокатный валок | 1987 |

|

SU1431882A1 |

| Способ получения плоского проката | 1986 |

|

SU1342541A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО МЕТАЛЛА | 2001 |

|

RU2209125C1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

| Способ получения листового проката | 1987 |

|

SU1526855A1 |

| Рабочий валок черновой прокатной клети | 1981 |

|

SU980881A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ В ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ БЕССЛИТКОВОЙ ПРОКАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2607855C1 |

| Способ прокатки полос | 1984 |

|

SU1214256A1 |

| Способ прокатки | 1983 |

|

SU1135502A2 |

Изобретение относится к прокатному производству, конкретно к производству тонких листов и полос на станах,горячей прокатки. Цель изобретения -. улучшение плоскостности готового проката за счет предотвращения накопления неравномерности деформаций по длине и ширине по ходу прокатки. Заготовка имеет прямоугольную форму поперечного сечения. На проти- волежащих широких гранях с постоянным шагом расположены выступы равного сечення по длине и впадины с шириной а и b соответственно. Выступы верхней грани развернуты в противоположном направлении относительно выступов нижней грани так, что их оси скрещиваются под углом 80 . В гладких валках предложенная заготовка прокатывается на готовьй лист. Из условий деформации объем заготовки дробится на участки 3 с большей толщиной по двум граням: участки 4 с больпип толщиной на одной грани, меньшей - на другой; участки 5 с наименьшей толщиной по двум граням. Это позволяет предотвратить накопление неравномерности деформаций по длине и ширине листа, вызывающих появление в полосе остаточных напряжений и,. как следствие, нарушение плоскостности проката. На участках 3 при прокатке образуются сжимающие, а на участке 5 - растягивающие напряжения при плавном изменении напряжений от растягивающих к сжимающим через переходные учайтки 4, что снижает вероятность появления локальной неплоскостности и нарушения сплошности проката. 2 ил. . (Л с 4 tsD Ni 00 О5

| Прокатный валок | 1980 |

|

SU889164A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Заготовка для производства горячекатаных листов | 1984 |

|

SU1214254A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1987-03-17—Подача