Изобретение относится к обработ-: ке металлов давлением и может быть использовано в металлургической ripoмышленности для прокатки полосовух профилей с гребнями.

.Известна система калибров для прокатки тавровой стали 30x30x2,5 мм на линейном стане 280. При этой калибровке профиль получают в семи фасонных калибрах, причем стенка профиля от калибра к х алибру утоняет- ся, а приращение и осадка ее чередуется. Осадка производится в калибрах с боковым обжатием стенки, а приращение в калибрах - прямым ее обжатием с кантовкой раската на 90°. В двух калибрах ручьи верхних валков снабжены кольцевыми гребнями, . расположенными против кольцевых врезов ручьев нижних валков, в которых формируется стенка профиля. Это способствует уменьшению утйжки металла, обусловленной наличием защемления полосы в калибре. Но для качественного формирования стенки профиля этого недостаточно г поэтому и осуществляют кантовку раскатов, чтобы получить приращение ее высоты путем прямого обжатия l3.

Однат о подобная система калибров не годится для .прокатки профилей, имеющих несколько гребней, так как их нельзя кантовать для прокатки с прямым обжатием гребней.

Известна система калибров, по которой реализуется способ прокатки несимметричных профилей, преимущественно профиля башмака. Эта система

10 включает ящичный калибр с днищши1и ручьёв, выполненными по радиусам противонаправленной кривизны, разрезные и фасонные калибры L 2.

Способ прокатки несимметричных 15 профилей детализирован в .калибровке двухгребневого профиля башмачной по. лосы для трактора Т-130. Фасонные калибры ее образованы ручьями валков. Верхний и нижний валки снабжены коль20цевыми врезами для формирования гребней профиля и ложных гребней. Расстояние между осями, проходящими через середины врезов, одинаково во всех фасонных калибрах. Глубина

25 врезов уменьшается в направлении к чистовому калибру СЗ1,

Однако при использовании этой системы калибров не обеспечивается устойчивость процессов прокатки, и 30 для получения качественного профиля

требуется применять заготовку большой высоты и большое число-фасонных калибров.

Наиболее близкой по технической сущности к предлагаемой является вы раннай система калибров для прокатки профиля, предназначенного для призводства траков гусеничного полотна. Система калибров содержит шесть черновых фасонных, предчистовой и чистовой калибры. В черновых калибрах ручьи нижнего и верхнего валков снабжены кольцевыми врезами, в ко.торых формируются гребни профиля и ложные гребни. Врезы для- формирования гребней имеют в поперечном сечении трапециевидную форму, причем ширина большего основания трапеции во, всех калибрах одинакова. Глубина врезов от калибра к калибру последовательно увеличивается, а затем уменьшается. Предчистовой калибр не имеет кольцевых врезов для формирования ложных гребней 4 ..

Однако прокатки полосовых профилей с гребнями калибровки не обес-. печивают, устойчивости прокатки и получения качественной поверхности гребней. Поверхности выступов в черновых проходах не обжимаются, поэтому на раскате возникают поперечные трещины, что приводит к снижению качества проката.

Утяжку гребней не представляется возможным компенсировать подбором высоты исходной заготовки. При увеличении высоты заготовки, утяжка также увеличивается. В результате утяжки металла, гребни раскатов черновых проходов не обжимаются,что ;Приводит к образованию на их поверхностях трещин и к снижению качества проката.

Целью изобретения является повы.шение качества проката путем исключения трещинообразования на гребнях.

Указанная цель достигается тем, что система фасонных калибров, содержащая черновые, предчистовой и чистовой калибры. Ручьи нижних валков всех калибров имеют кольцевые врезы для формирования гребней с глубиной, последовательно увеличиващейся, а затем уменьшающейся от калибра к калибру. Ручьи верхних валков черновых калибров имеют кольцевые гребни, расположенные против упомянутых кольцевых врезов.

Врезы черновых калибров выполнены с переменным уклоном боковых стенок , причем уклон каждого участка стенки возрастающих к их дну. Увеличение глубины врезов в каждом последующем калибре выполнено с сохранением геометрии вреза предыдущего калибра и с возрастанием уклона на участке приращения глубины вреза.

Уменьшение глубины врезов выполнено в каждом последующем калибре с последовательным увеличен 1ем уклона боковых стенок врезов у их сопряжения с выступающими участками ру5 чья.

: Уклон увеличивается до величины, равной наклону граней, гребней готового профиля к основанию. Причем с уменьшением площади поперечного сеQ чения врезов одного валка калибра уменьшается и площадь поперечного сечения, расположенных против них гребней другого валка на равную или меньшую величину.

Боковое обжатие гребней у основа5 ния должно вызывать их утяжку, но наличие запаса металла в этой части раската, созданное при прокатке в калибрах с увеличивающейся глубиной врезов, позволяет компенсировать

0 эту утяжку. Уменьшение глубины врезов обеспечивает хорошую проработку соответствующих участков профиля. Благодаря предложенной системе калибров при прокатке профилей не

5 наблюдается незаполнение элементов - калибров и образование поперечных трещин на раскатах.

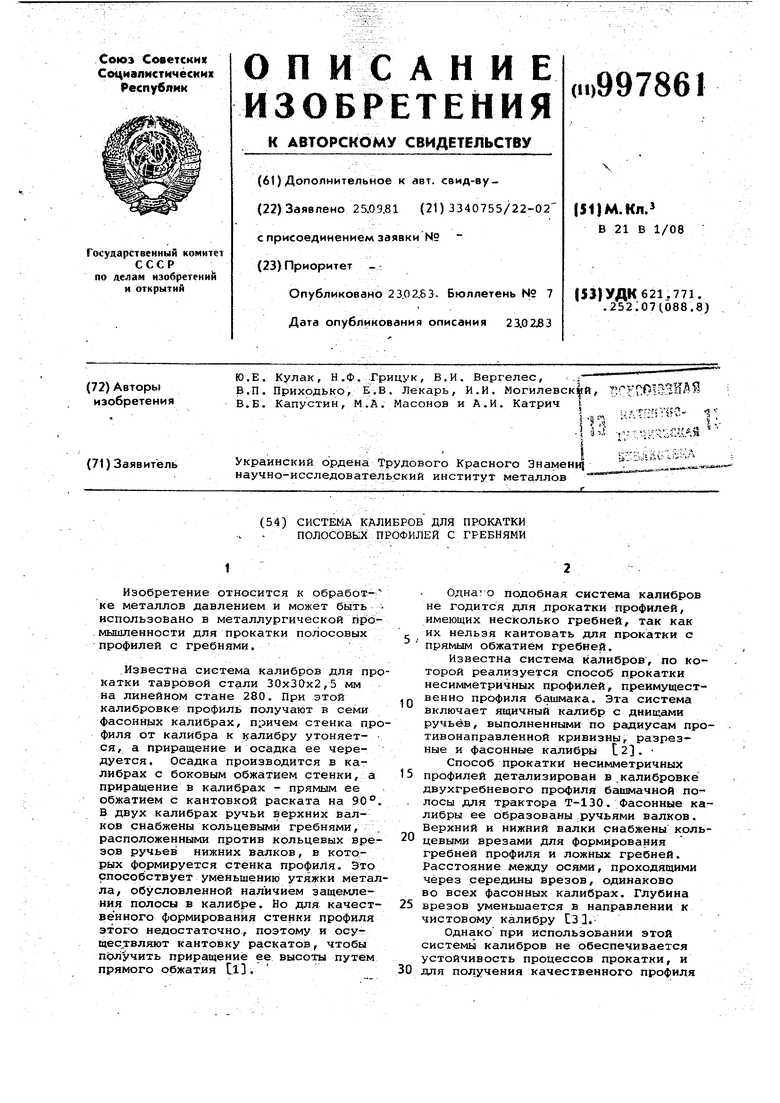

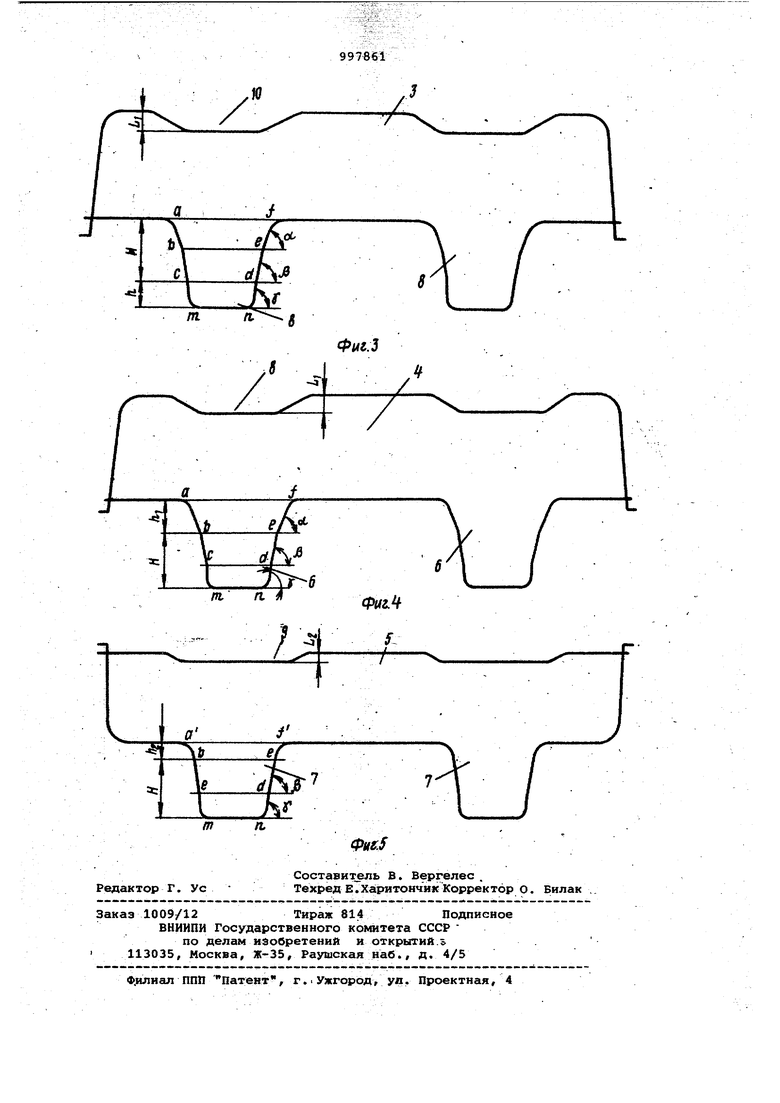

На фиг. 1 изображена система калибров для прокатки полосовых профилей с гребнями; на фиг. 2 и 3 черновые калибры предыдущий и последующий, выполненные с возростанием глубины врезов; на фиг. 4 и 5 - предыдущий и последующий черновые калибры, выполненные с уменьшением

глубины врезов.

Предлагаемая система калибров содержит черновые 1-4 ,предчистовой 5 и чистовой 6 калибры. Во всех черновых калибрах ручьи нижних валков имеют

кольцевые врезы. Ручьи верхних валков черновых калибров снабжены кольцевыми гребнями, расположенными против врезов,нижних ручьев. Глубина врезов ручьев черновых калибров

сначала последовательно возрастает

от калибра к калибру (калибр 1-3),

а затем уменьшается (калибры 3-6).

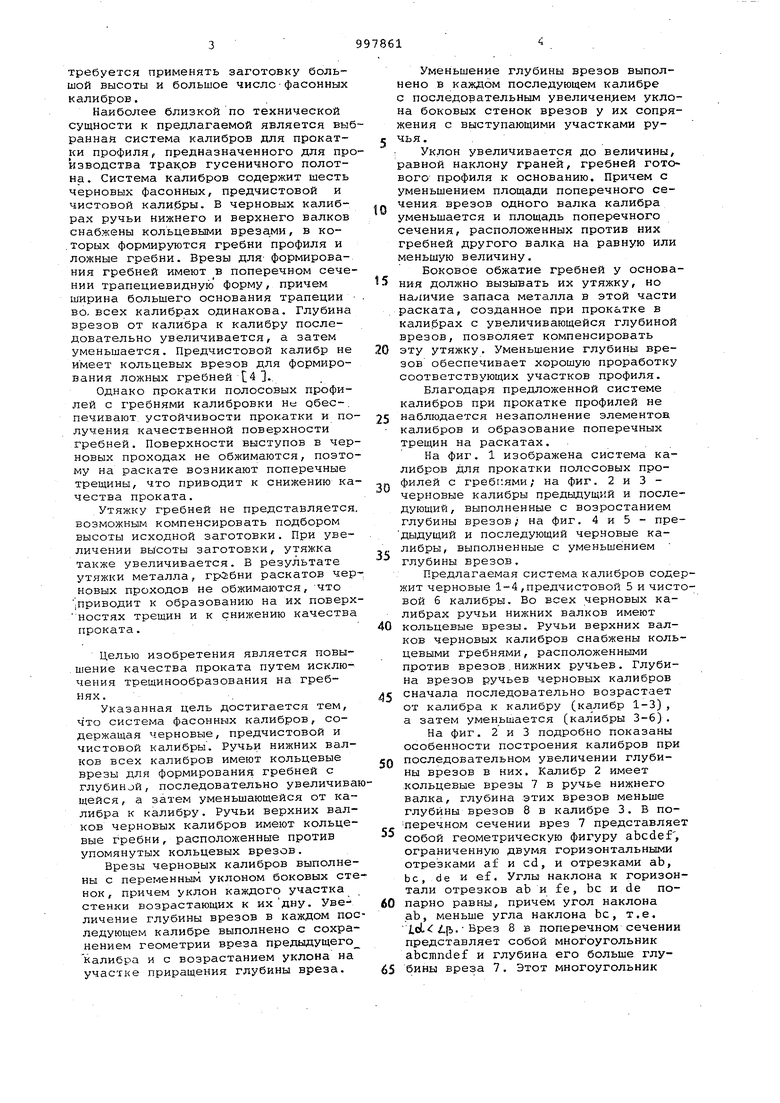

На фиг. 2 и 3 подробно показаны

особенности построения калибров при

последовательном увеличении глубины врезов в них. Калибр 2 имеет кольцевые врезы 7 в ручье нижнего валка, глубина этих врезов меньше глубины врезов 8 в калибре 3. В по-перечном сечении врез 7 представляет

собой геометрическую фигуру abcdef, ограниченную двумя горизонтальными отрезками а и cd, и отрезками аЬ, Ьс, de и е. Углы наклона к горизонтали отрезков аЬ и fе, be и de попарно равны, причем угол наклона аЬ, меньше угла наклона be, т.е. .ь. Врез 8 в поперечном сечении представляет собой многоугольник abcmndef и глубина его больше глубины вреза 7. Этот многоугольник

получается путем добавления и многоугольнику abcdef с высотой Н многоугольника cmnd с высотой h. Многоугольник cmnd ограничен двумя горизонтальными отрезками cd и mn и отрезками cm и nd имекмдими s наклон к горизонтали больший,. чем отрезки аЪ к fe, Ьс и det .d 1 . Гребень 9 верхнего ручья калибра 3 имеет большую высоту, чем гребень 10 Bepxjiero ручья 2 .

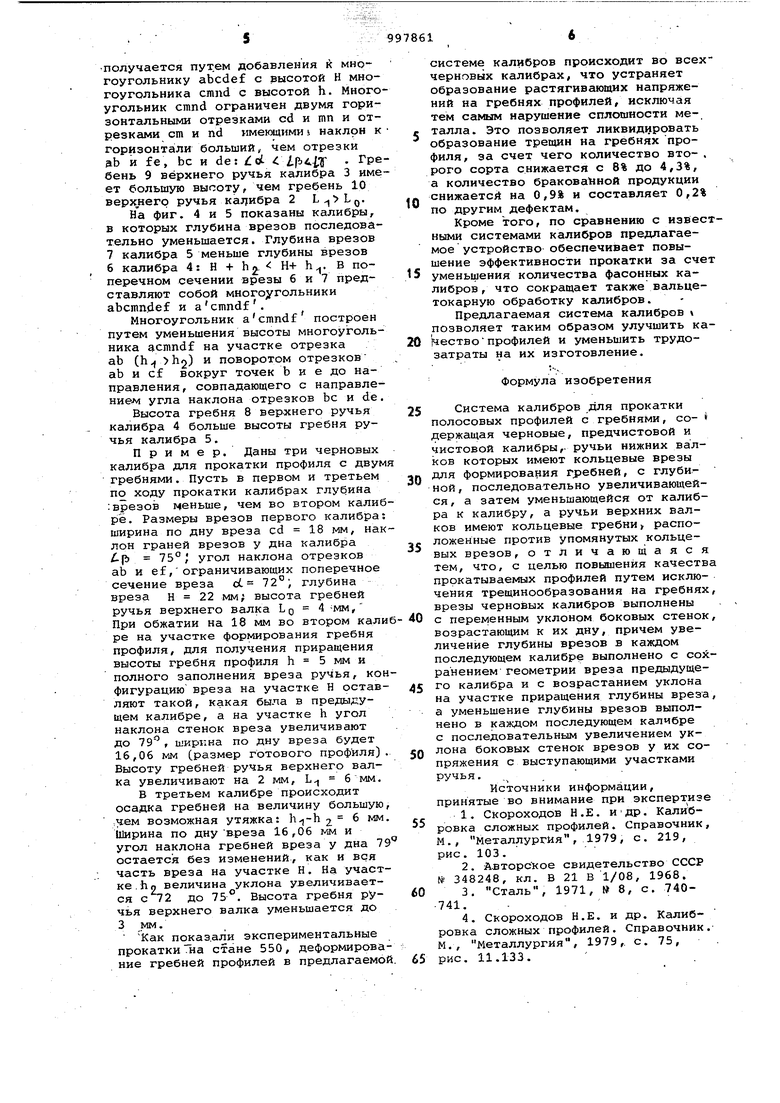

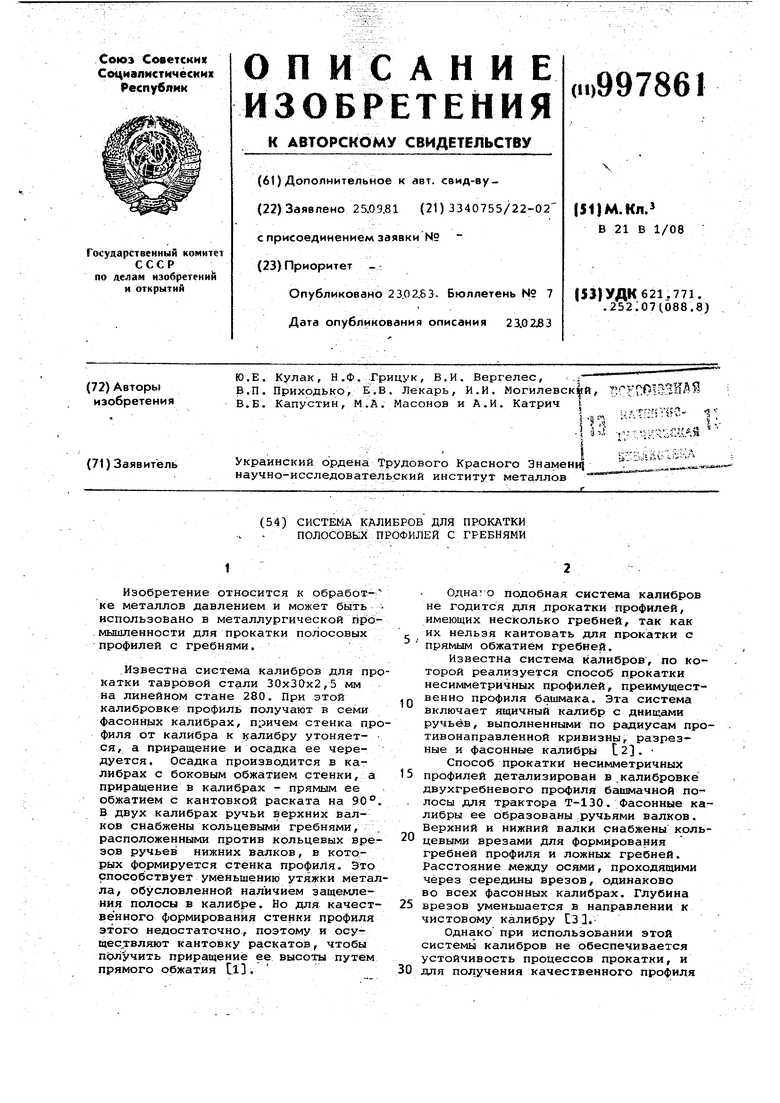

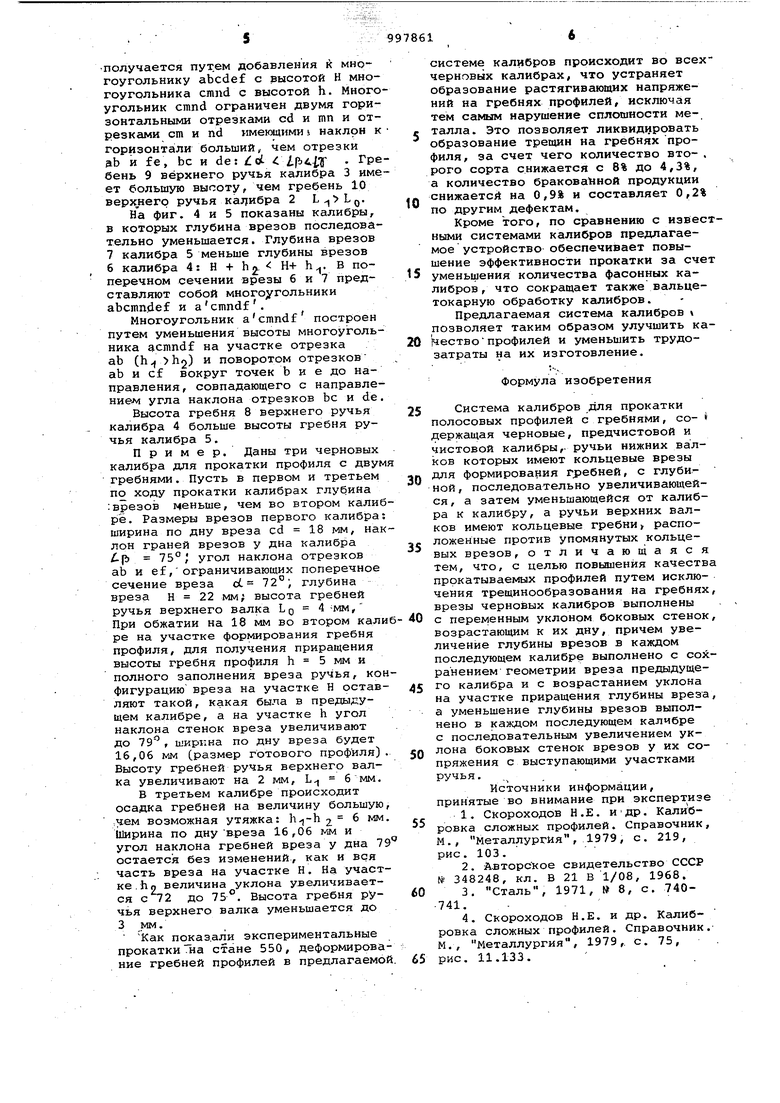

На фиг. 4 и 5 показаны калибры, в которых глубина врезов последовательно уменьшается. Глубина врезов 7 калибра 5 меньше глубины врезов б калибра 4: Н + Ъ2 Н+ h, В поперечном сечении врезы б и 7 представляют собой многоугольники abcmndef и acmndf.

Многоугольник acmndf построен путем уменьшения высоты многоугольника cmndf на участке отрезка аЬ (h h2) и поворотом отрезков аЬ и с вокруг точек b и е до направления, совпадающего с направлением угла наклона отрезков be и de.

Высота гребня 8 верхнего ручья калибра 4 больше высоты гребня ручья калибра 5.

Пример. Даны три черновых калибра для прокатки профиля с двум гребнями. Пусть в первом и третьем по ходу прокатки калибрах глубина :врезов меньше, чем во втором калибре. Размеры врезов первого калибра; ширина по дну вреза cd 18 мм, наклон граней врезов у дна калибра Л(Ъ 75°; угол наклона отрезков аЬ и е,ограничивающих поперечное сечение вреза ct , глубина вреза Н 22 мм; высота гребней ручья верхнего валка LQ 4 -мм, При обжатии на 18 мм во втором калире на участке формирования гребня профиля, для получения приращения высоты гребня профиля h 5 мм и полного заполнения вреза руЧья, конфигурацию вреза на участке Н оставляют такой, какая была в предыдущем калибре, а на участке h угол наклона стенок вреза увеличивают до 19 , ширина по дну вреза будет 16,06 мм (размер готового профиля). Высоту гребней ручья верхнего валка увеличивают на 2 мм, L 6 мм.

В третьем калибре происходит осадка гребней на величину большую, ,чем возможная утяжка: h-j-h 2 - 6 мм. Ширина по днувреза 16,06 мм и угол наклона гребней вреза у дна 79 остается без изменений, как и вся часть вреза на участке Н. На участке .hn величина уклона увеличивается с v2 до 75. Высота гребня ручья верхнего валка уменьшается до 3 мм.

Как показали экспериментальные прокаткиТна стане 550, деформирование гребней профилей в предлагаемой

системе калибров происходит во всех черновых калибрах, что устраняет образование растягивающих напряжений на гребнях профилей, исключая тем самым нарушение сплошности ме талла. Это позволяет ликвидировать образование трещин на гребнях профиля, за счет чего количество вто- . рого сорта снижается с 8% до 4,3%, а количество бракованной продукции

Q снижается на 0,9% и составляет 0,2% по другим дефектам.

Кроме того, по сравнению с известными системами калибров предлагаемое устройство обеспечивает повышение эффективности прокатки за счет

5 уменьшения количества фасонных калибров, что сокращает также вальцетокарную обработку кашибров.

Предлагаемая система калибров позволяет таким образом улучшить ка0 мествопрофилей и уменьшить трудозатраты на их изготовление.

Формула изобретения

5 Система калибров для прокатки полосовых профилей с гребнями, со- держащая черновые, предчистовой и чистовой калибры,, ручьи нижних валков которых имеют кольцевые врезы

0 для формирования гребней, с глубиной, последовательно увеличивающейся , а затем уменьшающейся от калибра к калибру, а ручьи верхних валков имеют кольцевые гребни распос ложенные против упомянутых кольцевых врезов, отличающаяся тем, что, с целью повыиаенйя качества прокатываемых профилей путем исключения трещинообразования на гребнях, врезы черновых калибров выполнены

0 с переменным уклоном боковых стенок, возрастающим к их дну, причем увеличение глубины врезов в каждом последующем калибре выполнено с соЯранением геометрии вреза предыдуще5 го калибра и с возрастанием уклона на участке приращения глубины вреза, а уменьшение глубины врезов выполнено в каждом последующем калибре с последовательным увеличением ук0 лона боковых стенок врезов у их сопряжения с выступающими участками ручья.

Источники И11формации, принятые во внимание при экспертизе

1.Скороходов Н.Е. Идр. Калиб ровка сложных профилей. Справочник,

М., Металлургия, 1979, с. 219, рис. 103.

2.А-вторское свидетельство СССР № 348248, кл. В 21 В 1/08, 1968.

03. Сталь, 1971, 8, с. 740741..

4. Скороходов Н.Е. и др. Калибровка сложных профилей. Справочник. М., Металлургия, 1979,. с. 75, 5 рис. 11.133.

I I

| название | год | авторы | номер документа |

|---|---|---|---|

| Система прямополочных калибров для прокатки рельсов | 1979 |

|

SU869869A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| СПОСОБ ПРОКАТКИ ДВУХГРЕБНЕВЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2005 |

|

RU2283706C1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2284872C1 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| ПРЕДЧИСТОВОЙ ПЛАСТОВОЙ И ЧИСТОВОЙ РЕБРОВОЙ-ТАВРОВЫЙ КАЛИБРЫ ДЛЯ ПРОИЗВОДСТВА ПОДКАТА ЛИФТОВЫХ НАПРАВЛЯЮЩИХ | 2007 |

|

RU2341341C2 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ФАСОННОГО КОНТАКТНОГО ПРОВОДА | 1999 |

|

RU2178348C2 |

;

«X j

Авторы

Даты

1983-02-23—Публикация

1981-09-25—Подача