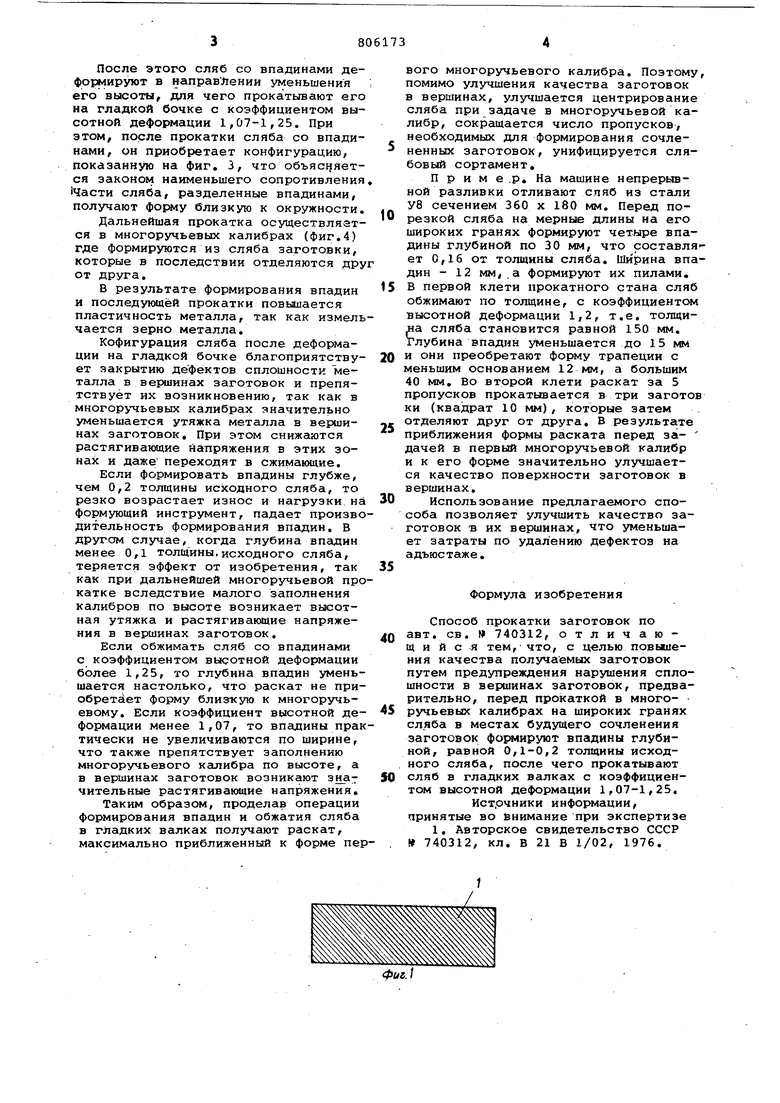

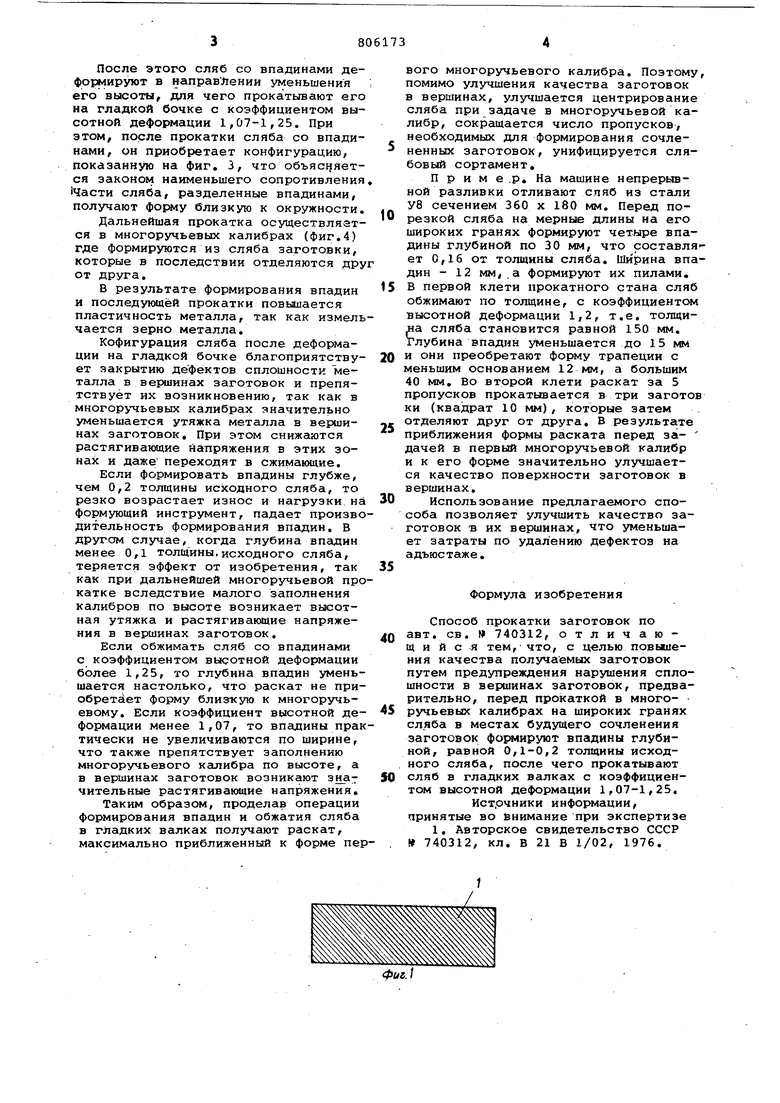

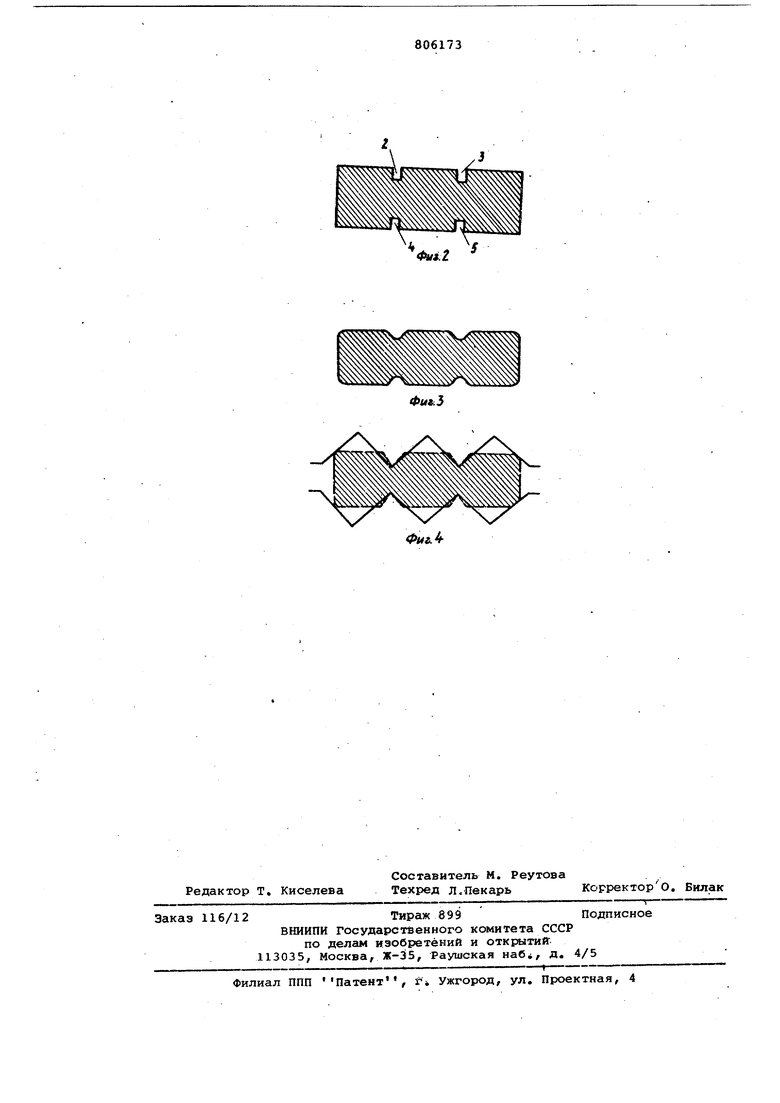

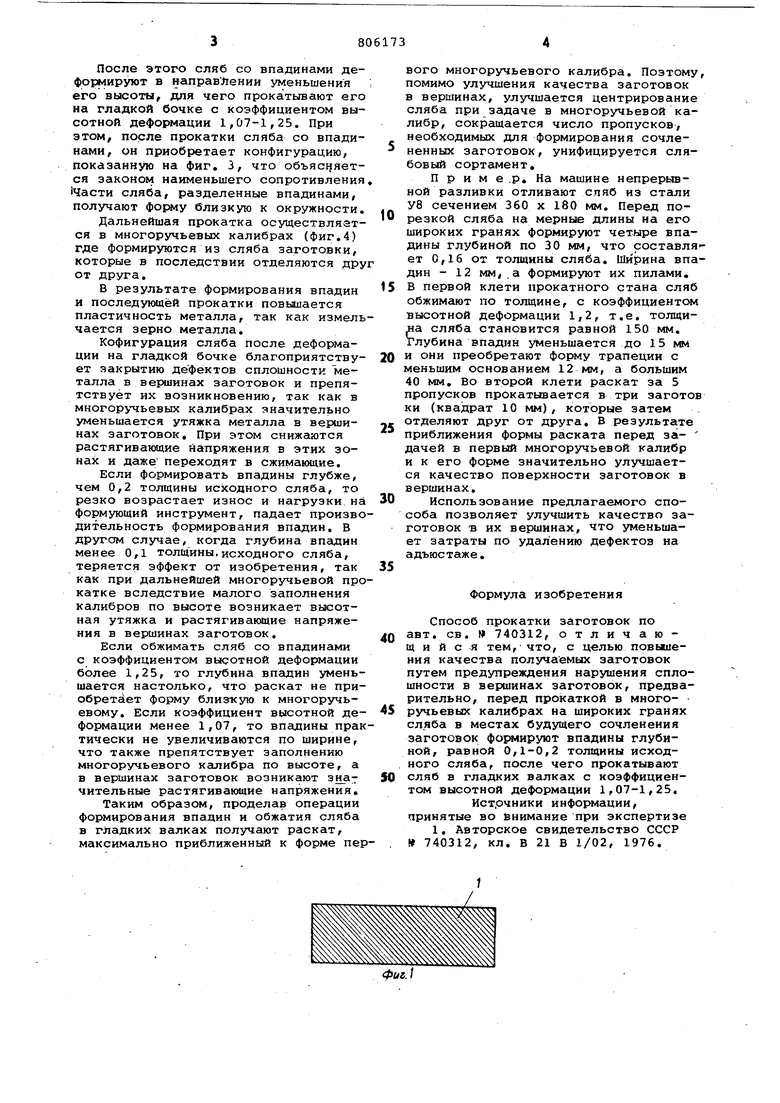

Изобретение относится к обработке металлов давлением, в частности, к те хнологии прокатки заготовок на обжимнозаготовочных станах при сочетании непрерывной разливки и прокатки заготовок. По основному авт. св. № 740312 предусмотрена технология прокатки заготовок, преимущественно на реверсивных станах, заключающаяся в последовательном формировании из сляба в многоручьевых калибрах одновременно нескольких заготовок, преимущественно прямоугольной формы. Заготовки связаны по ширине перемычками толщиной 0,02 - 0,25 высоты калибра в еди ный раскат и затем отделяются друг о друга последовательным взаимный сдви гом и противосдвигом вдоль совпадающих граней 1. Недостатком известного изобретени является наличие разрывов в вершинах заготовок при их формировании при прокатке непрерывнолитых слябов из высоколегированных сталей, что вызывается неблагоприятной схемой напряженно-деформированного состояния металла в этой зоне, (растягивающее напряжение)-. Цель изобретения - обеспечение повышения качества получаемых заготовок путем предупреждения нарушения сплошности в вершинах заготовок. Поставленная цель достигается тем, что предварительно перед прокаткой в многоручьевых калибрах, на широких гранях сляба, в местах будущего сочленения заготовок формируют впадины глубиной равной 0,1 - 0,2 толщины исходного сляба, после чего прокатывают сляб в гладких валках с коэффициентом высотной деформации 1,07 - 1,25. На фиг. 1-4 изображена схема получения заготовок. На устройстве непрерывной разливки отливают сляб 1 (фиг.1), после этого на его широких гранях формируют впадины 2-5 (фиг. 2). Формкрование впадины производится любым из известных способов: пилами, валками, огновыии резаками и т.д. Впадины 2-5 формируются в местах будущего сочленения заготовок при последующей прокатке сляба в многоручьевых калибрах, глубина впадин 2-5 составляет 0,1-0,2 толщины исходного сляба 1. 380 После этого сляб со впадинами деф01М ируют в направЛении уменьшения его вьюоты, для чего прокатывают его на гладкой бочке с коэффициентом высотной деформации 1,07-1,25. При этом, после прокатки сляба со впадинами, он приобретает конфигурацию, показанную на Фиг. 3, что объясняется законом наименьшего сопротивления Части сляба, разделенные впадинами, получают форму близкую к окружности. Дальнейшая прокатка осуществляется в многоручьевых калибрах (фиг.4) где формируются из сляба заготовки, которые в последствии отделяются дру от друга. В результате формирования впадин и последующей прокатки повыиается пластичность металла, так как измель чается зерно металла. Кофигурация сляба после деформации на гладкой бочке благоприятствует закрытию дефектов сплошности металла в вершинах заготовок и препятствует их возникновению, так как в многоручьевых калибрах значительно уменьшается утяжка металла в веЕяиинах заготовок. При этом снижаются растягивающие напряжения в этих зонах и даже переходят в сжимакнцие. Если формировать впадины глубже, чем 0,2 толщины исходного сляба, то резко возрастает износ и нагрузки на формующий инструмент, падает произво дительность формирования впадин. В другом случае, когда глубина впадин менее 0,1 толщины,исходного сляба, теряется эффект от изобретения, так как при дальнейшей многоручьевой пр катке вследствие малого заполнения калибров по высоте возникает вьюотная утяжка и растягивающие напряжения в вершинах заготовок. Бели обжимать сляб со впадинами с коэффициентом высотной деформации более 1,25, то глубина впадин умень шается настолько, что раскат не при обретйет форму близкую к многоручьевому. ЕСЛИ коэффициент высотной де формации менее 1,07, то впадины пра тически не увеличиваются по ширине, что также препятствует заполнению многоручьевого калибра по высоте, а в вершинах заготовок возникают знаг чительные растягивающие напряжения Таким образом, проделав операции формирования впадин и обжатия сляба в гладких валках получают раскат, максимально приближенный к форме п ого многоручьевого калибра. Поэтому, омимо улучшения качества заготовок вершинах, улучшается центрирование ляба при задаче в многоручьевой каибр, сокращается число пропусков, еобходимых для формирования сочлеенных заготовок, унифицируется сляовый сортамент, П р и м е .р. На машине непрерывной разливки отливают сляб из стали У8 сечением 360 х 180 мм. Перед порезкой сляба на мернью длины на его широких гранях формируют четыре впадины глубиной по 30 мм, что составляет 0,16 от толщины сляба. Ширина впадин - 12 мм,.а формируют их пилами, В первой клети прокатного стана сляб обжимают по толщине, с коэффициентом высотной деформации 1,2, т.е. толщина сляба становится равной 150 мм. глубина впадин еньшается до 15 юл и они преобретают форму трапеции с меньшим основанием 12 мм, а большим 40 мм. Во второй клети раскат за 5 пропусков прокатывается в три заготов ки (квадрат 10 мм), которые затем отделяют друг от друга. В результате приближения формы раската перед задачей в первый многоручьевой калибр и к его форме значительно улучшается качество поверхности заготовок в вершинах. Использование предлагаемого способа позволяет улучшить качество заготовок в их вершинах, что уменьшает затраты по удалению дефектов на адъюстаже. Формула изобретения Способ прокатки заготовок по авт. св. 740312, отличающийся тем, что, с целью повыиения качества получаемых заготовок путем предупреждения нарушения сплошности в вершинах заготовок, предварительно, перед прокаткой в многоручьевых калибрах на широких гранях сляба в местах будущего сочленения заготовок формируют впадины глубиной, равной 0,1-0,2 толщины исходного сляба, после чего прокатывают сляб в гладких валках с коэффициентом высотной деформации 1,07-1,25. Ист.очники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 740312, кл. В 21 В 1/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки заготовок | 1980 |

|

SU871853A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК | 1999 |

|

RU2171724C2 |

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ СЛЯБОВ ПРИ ПРОКАТКЕ | 2000 |

|

RU2179485C2 |

| Способ прокатки заготовок | 1978 |

|

SU699716A1 |

| Способ производства прокатных заготовок | 1979 |

|

SU799225A1 |

| Способ прокатки заготовок | 1984 |

|

SU1187895A1 |

| Способ производства профилей и пластина для локализации ликвационных зон | 1980 |

|

SU900882A1 |

| Способ прокатки заготовок,преимущественно,на реверсивном стане | 1982 |

|

SU1066679A1 |

Авторы

Даты

1981-02-23—Публикация

1978-08-25—Подача