; за счет изготовления спиралей, состо- Q протягивают с достаточным сопротивi ящих из участков противоположных на1 правлений закрутки.

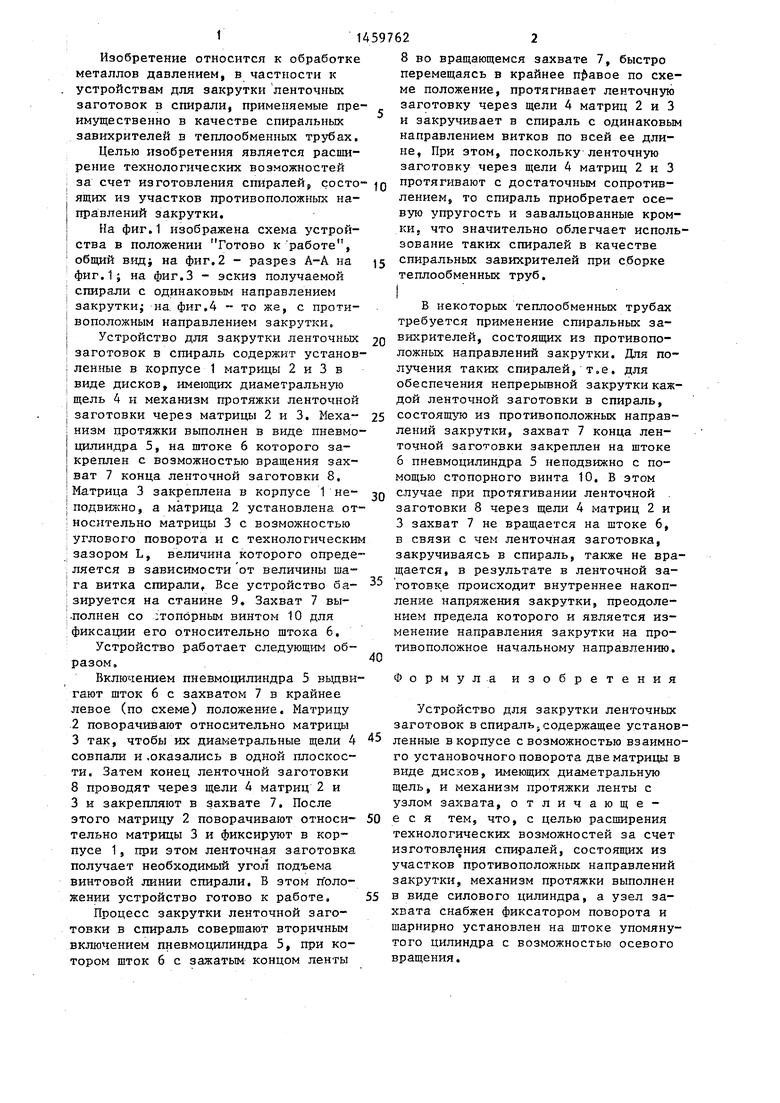

I На фиг.1 изображена схема устройJ ства в положении Готово к работе,

общий вид на фиг.2 - разрез А-А на

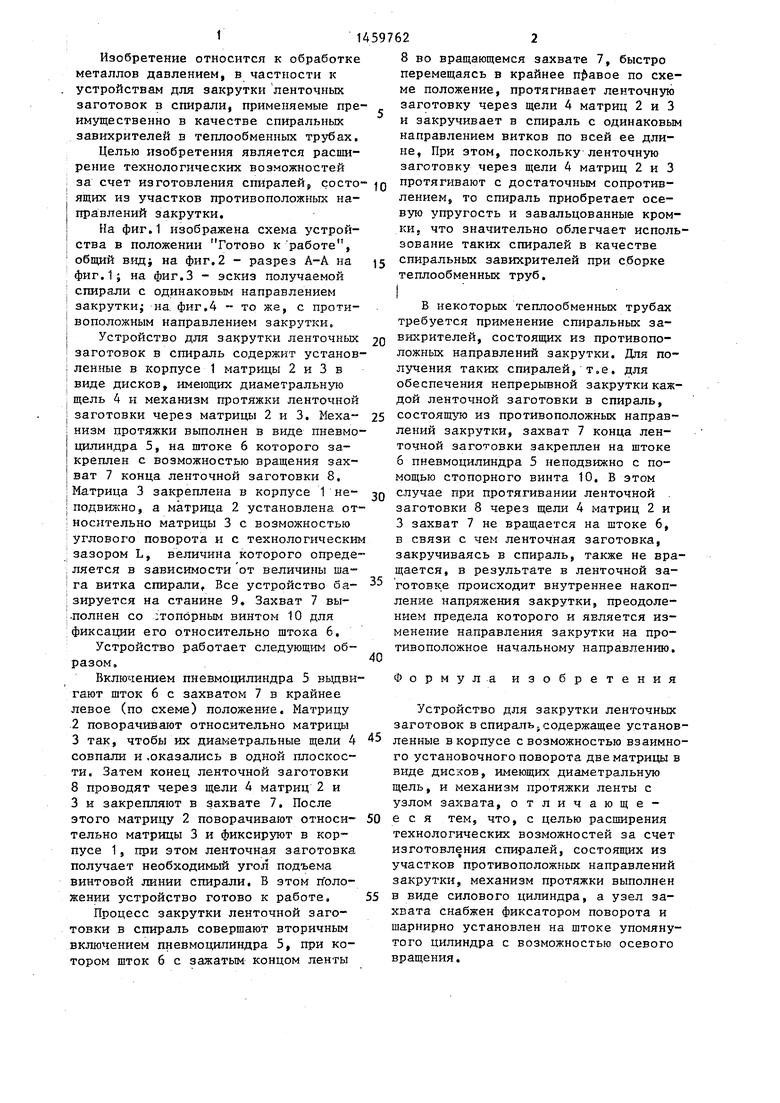

фиг.1; на фиг.З - эскиз получаемой

; спирали с одинаковым направлением

i закрутки; на. фиг.4 - то же, с проти воположным направлением закрутки.

Устройство для закрутки ленточных 20

заготовок в спираль содержит установj ленные в корпусе 1 матрицы 2 и 3 в

виде дисков, имеющих диаметральную

i щель 4 и механизм протяжки ленточной

I заготовки через матрицы 2 и 3. Меха- 25 состоящую из противоположных направ низм протяжки выполнен в виде пневмо- лений закрутки, захват 7 конца ленI цилиндра 5, на штоке 6 которого за- точной заготовки закреплен на штоке

I креплен с возможностью вращения захI ват 7 конца ленточной заготовки 8.

лением, то спираль приобретает осевую упругость и завальцованные кромки, что значительно облегчает исполь зование таких спиралей в качестве 5 спиральных завихрителей при сборке теплообменных труб.

В некоторых теплообменных трубах требуется применение спиральных завихрителей, состоящих из противоположных направлений закрутки. Для получения таких спиралей, т.е. для обеспечения непрерывной закрутки каждой ленточной заготовки в спираль.

б пневмоцилиндра 5 неподвижно с помощью стопорного винта 10. В этом

лением, то спираль приобретает осевую упругость и завальцованные кромки, что значительно облегчает использование таких спиралей в качестве спиральных завихрителей при сборке теплообменных труб.

В некоторых теплообменных трубах требуется применение спиральных завихрителей, состоящих из противоположных направлений закрутки. Для получения таких спиралей, т.е. для обеспечения непрерывной закрутки каждой ленточной заготовки в спираль.

б пневмоцилиндра 5 неподвижно с помощью стопорного винта 10. В этом

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменная труба | 1990 |

|

SU1746196A1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 1998 |

|

RU2147110C1 |

| Трубчатый элемент теплообменника | 1978 |

|

SU705239A1 |

| Станок для соединения витков двухплоскостных спиралей скобами | 1988 |

|

SU1549644A1 |

| Тепломассообменный аппарат | 1981 |

|

SU990250A2 |

| ОБЪЕМНАЯ НАСАДКА ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2208478C1 |

| Устройство для перемещения заготовок с позиции вырубки на следующую позицию штампа | 1989 |

|

SU1696065A1 |

| Установка для индукционного нагрева и подачи на последующую обработку листовых заготовок | 1984 |

|

SU1268625A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Линия для спирального оребрения труб лентой | 1990 |

|

SU1752468A1 |

Изобретение отно.сится к обработке металлов давлением, в частности к устройствам для закрутки ленточных заготовок в спирали. Цель изобретения - расширение технологических возможностей за счет изготовления спиралей, состоящих из участков противоположных направлений закрутки. Устройство для закрутки ленточных заготовок содержит матрицы 2,3 в виде дисков, имеющих диаметра льную щель и размещенных в корпусе 1 с возможностью взаимного поворота. Процесс закрутки заготовки в спираль совершается путем протяжки ленты через матрицы. Ленточная заготовка получает необходимый угол подъема винтовой линии спирали. Конец заготовки размещен в захвате 7 механизма протяжки, который шарнирно установлен на штоке 6 силового цилиндра 5. Для получения спиралей с участками закрутки в разных направлениях захват фиксируется от проворота на штоке 6 стопорным винтом 10. 4 ил. i (Л

Матрица 3 закреплена в корпусе Г не- о случае при протягивании ленточной

40

ПОДВИЖНО, а матрица 2 установлена от- носительно матрицы 3 с возможностью углового поворота и с технологическим : зазором L, величина которого опреде- ;ляется в зависимости от величины ша- :га витка спирали. Все устройство ба- Iзируется на станине 9. Захват 7 вы- ;.полнен со :топ(эрным винтом 10 для фиксации его относительно штока 6.

Устройство работает следующим образом.

Включением пневмоцилиндра 5 вьздвн- гают шток 6 с захватом 7 в крайнее левое (по схеме) положение. Матрицу

2поворачивают относительно матрицы

3так, чтобы их диаметральные щелк 4 5 совпали и .оказались в одной плоскости. Затем конец ленточной заготовки

8 проводят через щели 4 матриц 2 и 3 и закрепляют в захвате 7. После этого матрицу 2 поворачивают относительно матрицы 3 и фиксируют в корпусе 1, при этом ленточная заготовка получает необходимый угол подъема винтовой линии спирали. В этом положении устройство готово к работе.

Процесс закрутки ленточной заготовки в спираль совершают вторичным включением пневмоцилиндра 5, при котором шток 6 с зажатым концом ленты

50

55

заготовки 8 через щели 4 матриц 2 3 захват 7 не вращается на штоке 6 в связи с чем ленточная заготовка, закручиваясь в спираль, также не в щается, в результате в ленточной з готовке происходит внутреннее нако ление напряжения закрутки, преодол нием предела которого и является и менение направления закрутки на пр тивоположное начальному направлени

Формула изобретени

Устройство для закрутки ленточн заготовок в спираль J содержащее устан ленные в корпусе с возможностью взаим го установочного поворота две матриц виде дисков, имеющих диаметральную щель, и механизм протяжки ленты с узлом захвата, отличающееся тем, что, с целью расширения технологических возможностей за сче изготовления спиралей, состояп1их и участков противоположных направлени закрутки, механизм протяжки выполне в виде силового цилиндра, а узел за хвата снабжен фиксатором поворота и шарнирно установлен на штоке упомян того цилиндра с возможностью осевог вращения.

случае при протягивании ленточной

заготовки 8 через щели 4 матриц 2 и 3 захват 7 не вращается на штоке 6, в связи с чем ленточная заготовка, закручиваясь в спираль, также не вращается, в результате в ленточной заготовке происходит внутреннее накопление напряжения закрутки, преодолением предела которого и является изменение направления закрутки на противоположное начальному направлению.

Формула изобретения

Устройство для закрутки ленточных заготовок в спираль J содержащее установленные в корпусе с возможностью взаимного установочного поворота две матрицы в виде дисков, имеющих диаметральную щель, и механизм протяжки ленты с узлом захвата, отличающееся тем, что, с целью расширения технологических возможностей за счет изготовления спиралей, состояп1их из участков противоположных направлений закрутки, механизм протяжки выполнен в виде силового цилиндра, а узел захвата снабжен фиксатором поворота и шарнирно установлен на штоке упомянутого цилиндра с возможностью осевого вращения.

O CD X OФиг.З Фие.2

.

| Устройство для скручивания некруглых профилей колочением | 1959 |

|

SU130481A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1987-02-05—Подача