Изобретение относится к обработке металлов давлением, в частности к устройствам для соединения витков двухплоскостной спирали скобами методом предварительного формирования заготовки скобы с последующей установкой ее на спирали, и может быть использовано в.энергомашиностроении при изготовлении теплообменной аппаратуры типа подогревателей высокого давления.

Целью изобретения является повышение производительности и качества соединения.

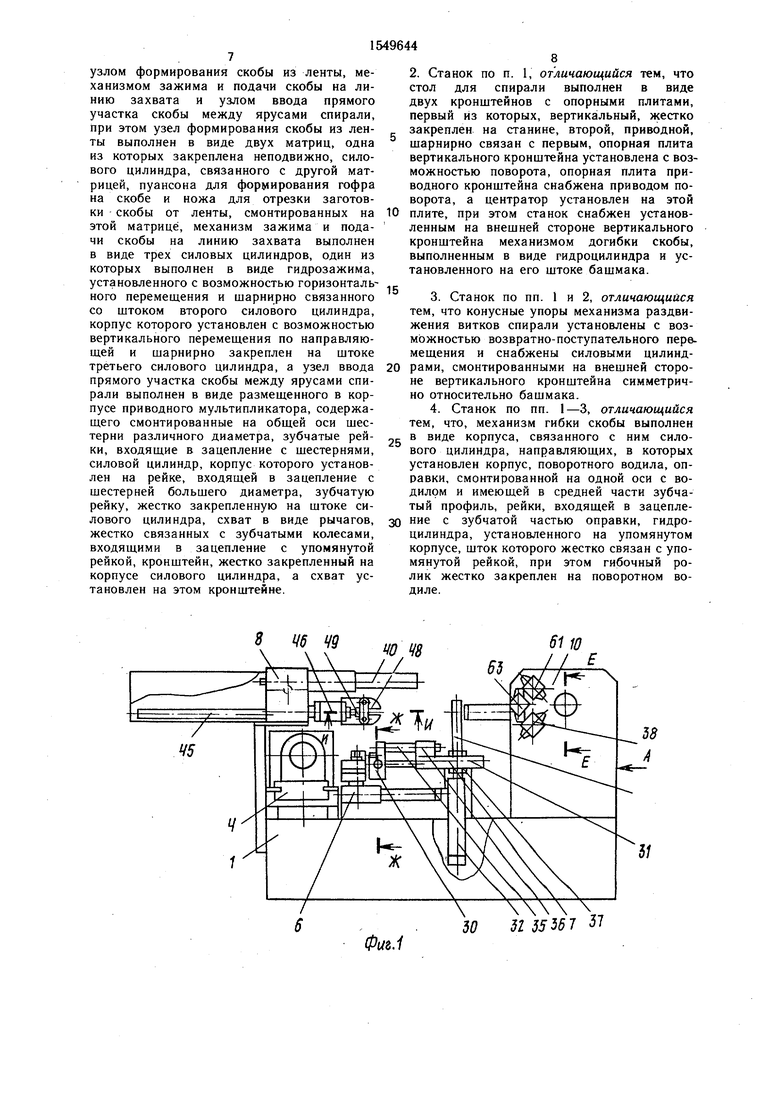

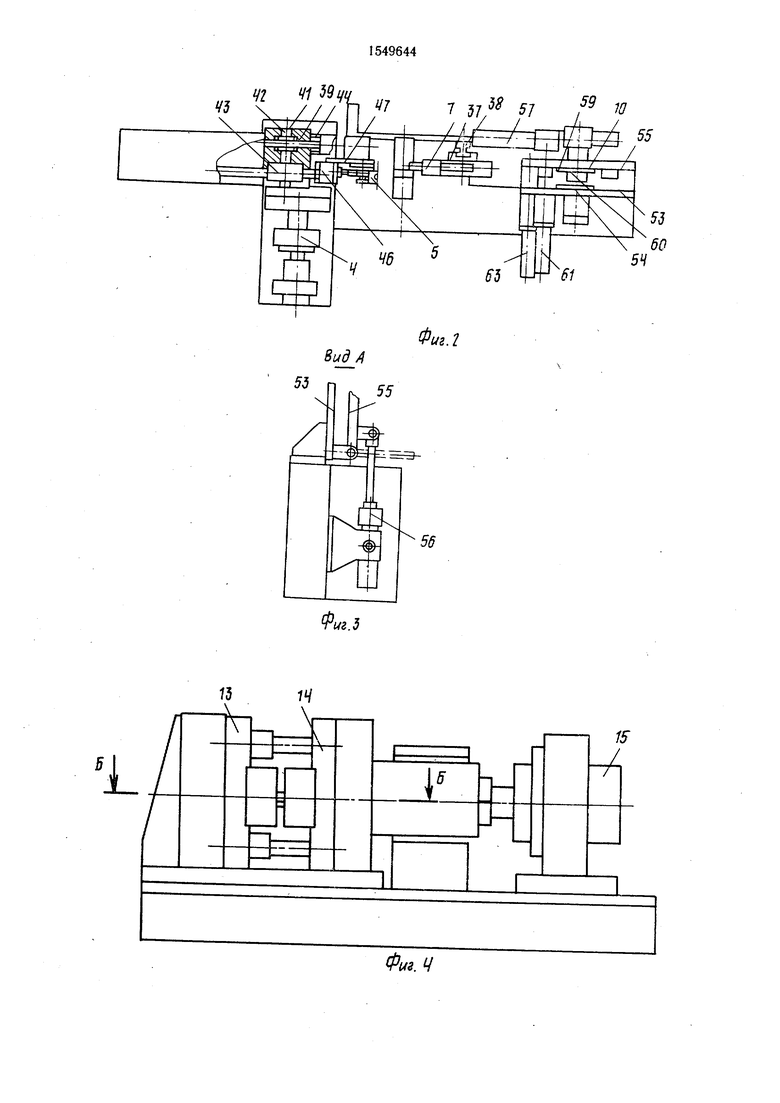

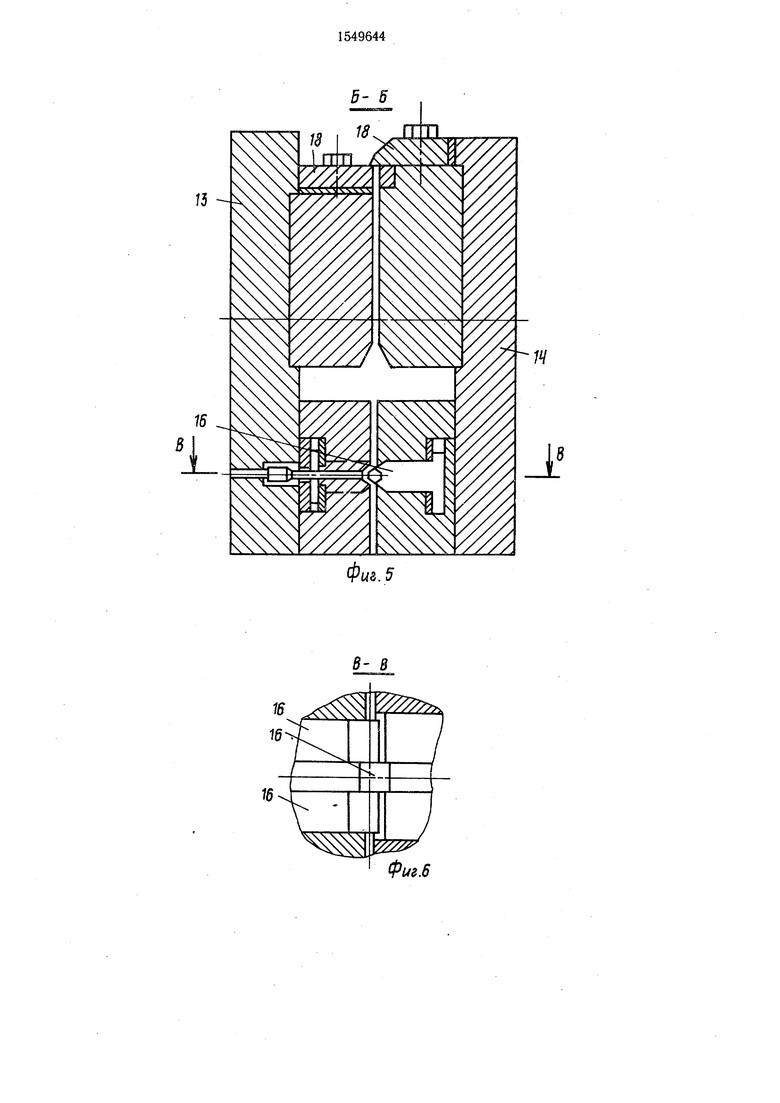

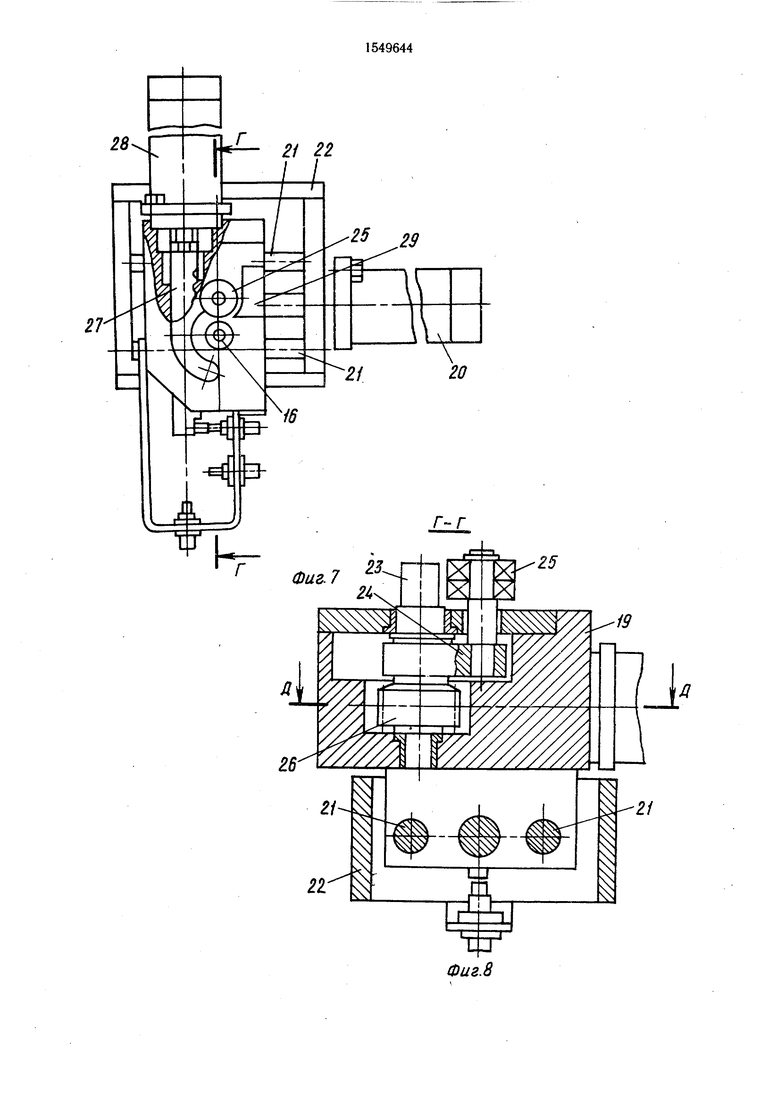

На фиг. 1 изображен станок, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - устройство формирования заготовки скобы, общий вид; на фиг. 5 - сечение Б-Б на фиг. 4; на фиг. 6 - сечение В-В на фиг. 5;

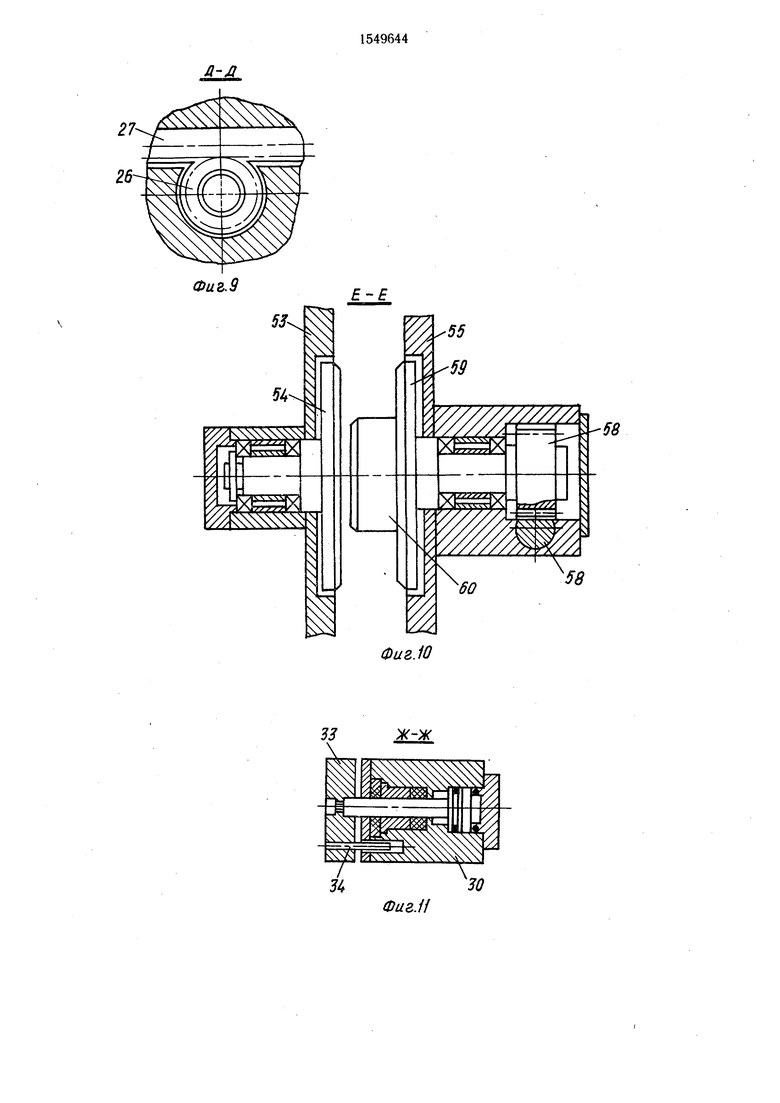

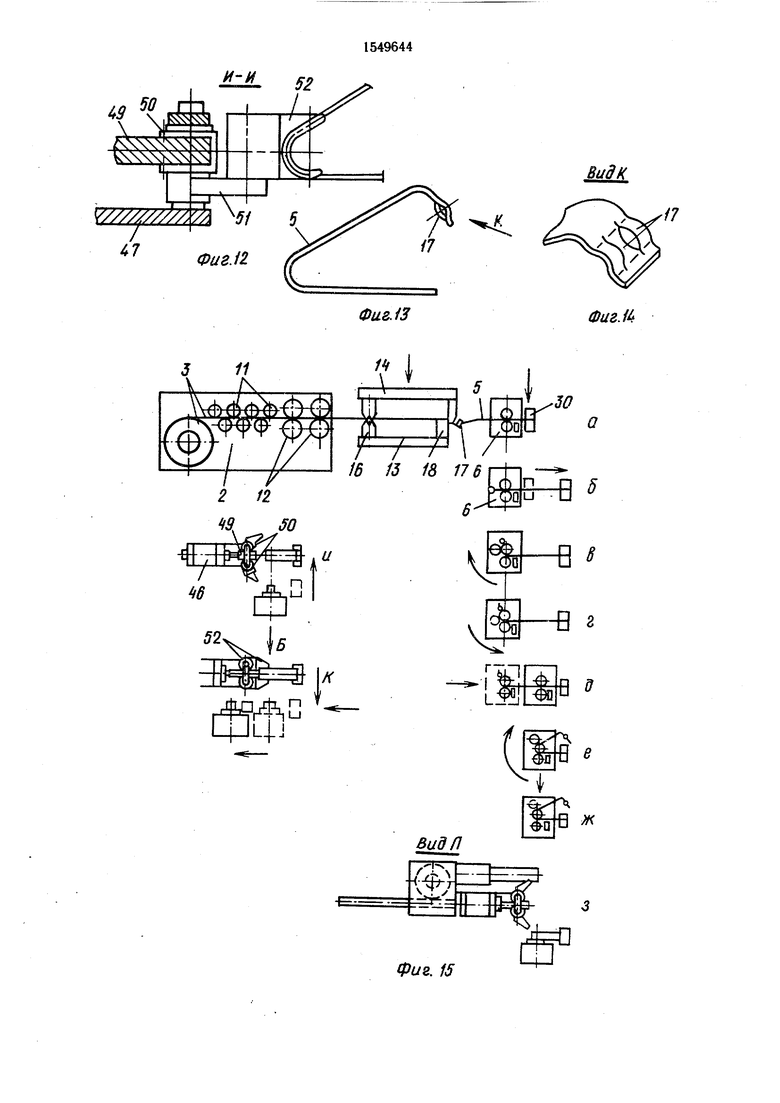

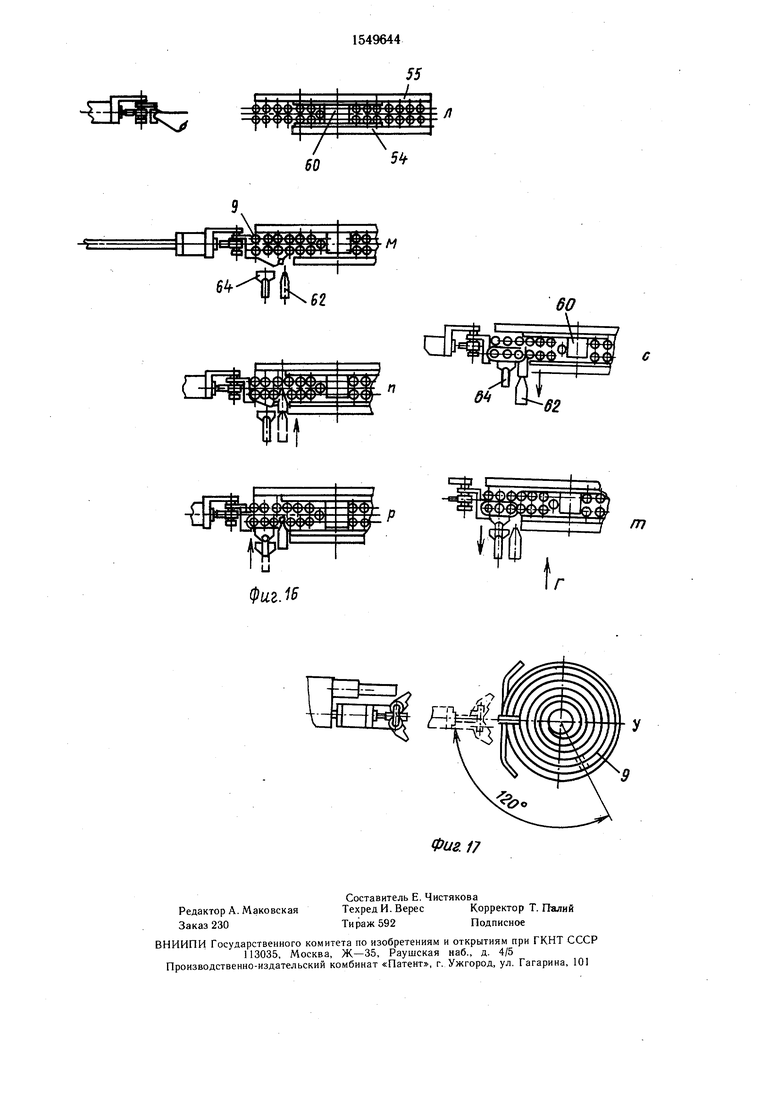

на фиг 7 - механизм гиба, общий вид; на фиг 8 - сечение Г-Г на фиг. 7; на фиг. 9 - сечение Д-Д на фиг. 8; на фиг. 10 - сечение Е-Е на фиг. 1, на фиг. И - сечение Ж-Ж на фиг. 1; на фиг. 12 - сечение И-И на фиг. 1; на фиг. 13 изображена скоба; на фиг 14 - вид К на фиг. 13; на фиг. 15 - опера- ци-н «а...к формирования и установки скобы; на фиг. 16 - операции «л ..р установки скобы; на фиг. 17 - операций «с, т, у установки скобы.

Станок для установки скоб содержит установленные на общем основании 1 устройство 2 подачи ленты 3, устройство 4 формирования заготовки скобы 5, механизм 6 гиба скобы, механизм 7 зажима и подасл

Јь СО О Јь -U

чи готовой скобы, механизм 8 ввода прямого конца скобы между ярусами спирали 9, механизм 10 установки скобы на спирали 9.

Устройство 2 подачи ленты содержит правильный 11 и протяжной 12 механизмы.

Устройство 4 формирования заготовки скобы выполнено в виде двух матриц - стационарной 13 и подвижной 14 - и гидроцилиндра 15. На подвижной матрице жестко закреплены пуансоны 16 для форми- рования двустороннего гофра 17 и нож 18 для отрезки заготовки скобы 5 из полосы 3.

Механизм 6 гиба скобы вполнен в виде корпуса 19, установленного с возможностью возвратно-поступательного перемещения гидроцилиндром 20 по цилиндрическим направляющим 21, которые жестко закреплены на основании 22, установленном на основании 1. В корпусе 19 вертикально закреплена оправка 23, на оси которой смонтировано поворотное водило 24 с жест- ко закрепленным на нем гибочным роликом 25.

В средней части водила 24 выполнен зубчатый профиль 26, входящий в зацепление с рейкой 27, жестко закрепленной на штоке гидроцилиндра 28, жестко закреп- ленного на корпусе 19.

На корпусе 19 также жестко закреплен упор 29, предназначенный для ограничения прямого участка скобы от перемещений в процессе гиба скобы.

Механизм 7 зажима и подачи готовой скобы на линию захвата выполнен в виде блока шарнирно связанных между собой силовых цилиндров 30-32, из которых цилиндр 30 является гидрозажимом прямого участка скобы, на штоке его установле- на прижимная планка 33 с базирующимся от ее проворота штифтом 34. Корпус цилиндра 30 является базовой зажимной поверхностью, жестко закреплен на направляющей 35 и шарнирно (с возможностью горизонтального перемещения) - на штоке силового цилиндра 31, корпус которого посредством бобышки 36 установлен на направляющей 35, а посредством ползуна 37 - на направляющей 38, жестко закрепленной на основании 1. Кроме того, корпус цилинд- ра 31 шарнирно связан с силовым цилиндром 32 и имеет возможность вертикального перемещения вместе с цилиндром 30 по направляющей 38.

Механизм 8 ввода прямого участка скобы между ярусами спирали 9 выполнен в виде размещенного в корпусе 39 приводимого от гидроцилиндра 40 мультипликатора 41, содержащего две смонтированные соосно шестерни - малую 42 и большую 43, входящие в зацепление с рейкой 44 и выходной рейкой 45 соответственно. На рейке 45 установлен корпус силового цилиндра 46, на кронштейне 47 передней крышки которого смонтирован схват 48, состоящий из

поворотных от рейки 49 через зубчатые колеса 50 рычагов 51 с установленными на них фигурными прижимными планками 52. Причем рейка 49 жестко закреплена на штоке цилиндра 46.

Механизм 10 установки скобы на спирали содержит стол расположения спирали, выполненный в виде шарнирно связанных между собой двух кронштейнов - неподвижного вертикально расположенного на станине 1 кронштейна 53, несущего свободно поворотную опорную плиту 54, и поворотного кронштейна 55, шарнирно закрепленного на штоке силового цилиндра 56, размещенного на станине 1.

На поворотном кронштейне 55 смонтирована приводная от силового цилиндра 57 через реечный механизм 58 опорная плита 59 с центратором 60, предназначенная для фиксации и поворота спирали 9.

На неподвижном кронштейне 53 размещены механизмы раздвижки витков, выполненные в виде установленных с возможностью возвратно-поступательного перемещения от гидроцилиндров 61 конусных упоров 62, и механизм догибки скобы, выполненный в виде закрепленного на штоке гидроцилиндра 63. башмака 64.

Для обеспечения работы станка в автоматическом режиме в конечных положениях его исполнительных механизмов установлены датчики, подтверждающие выполнение очередной операции (датчики условно не показаны) .

Станок работает следующим образом.

В исходном состоянии кронштейн 55 находится в горизонтальном положении

К центру опорной плиты 54 неподвижного кронштейна 53 манипулятором (не показан) подводится спираль 9. Затем кронштейн 55 поворачивается гидроцилиндром 56 на 90°. Центратор 60 входит в центр спирали 9, которая оказывается зажатой между поворотными плитами 54, 59.

Лента 3 заправляется в правильный механизм 12. Затем включается протяжной механизм 12 и лента 3 заходит в устройство 4 формирования заготовки, причем конец ленты выступает из устройства 4 на величину технологического припуска. Затем механизм 12 отключается, включается гидроцилиндр 15, матрица 14 опускается, пуансон 16 формирует двусторонний гофр 17 на одном участке заготовки скобы, а противоположный конец обрубается ножами 18, в процессе чего на ленте 3 образуется заготовка скобы нужного размера. Пуансон 16 и нож 18 возвращаются в исходное положение.

Далее станок работает в автоматическом режиме. Включается механизм 12, лента 3 подается в механизм 6 гиба, попадает в гидрозажим 30 механизма 7 зажима и подачи готовой скобы. Одновременно происходит правка ленты 3 в правильном механизме 11.

Датчик (не показан), установленный на гидрозажиме 30, реагируя на конец вошедшей в него ленты 3, отключает протяжной механизм 12, включает гидроцилиндр 30 и гидроцилиндр 15 устройства 4, матрица 14 опускается, пуансон 16 формирует двусторонний гофр 17. Одновременно происходит отрубка заготовки скобы 5 ножами 18. Затем матрица 14 поднимает- Ю ся и датчик ее конечного положения включает гидроцилиндр 31 (операция «а). После смещения заготовки скобы 5 в крайнее правое положение (операция «б)

спирали вводится согнутый под прямым углом конец скобы 5 с двусторонним гофром 17 и скоба окончательно догибается до ее плотного прилегания к плоскости витков спирали (операция «р). После этого упоры 62 выводятся из спирали, раздвинутые витки возвращаются в исходное положение и зажимают двусторонний гофр 17 согнутого под прямым углом конца спирали (операция «о).

После этого башмак 64 отводится, схват 48 механизма 8 раскрывается и возвращается в исходное положение (операции «т, у).

При исходном положении схвата 48

включается гидроцилиндр 28, гибочный ро- 15 включается гидроцилиндр 57, спираль 9, лик 25 поворачивается вокруг оправки 23, зажатая между опорными и поворотными

плитами 54, 55, за счет реечного механизма 58 поворачивается на 120° и занимает положение для установки следующей скобы.

20 Далее перечисленные выше операции пов- .торяются до установки всех скоб на спирали.

После установки последней скобы цилиндром 56 поворотный кронштейн 55 зани- вновь включается гидроцилиндр 28 гиба 25 мает горизонтальное положение, спираль и происходит второй гиб заготовки скобы 5штабелером (не показан) снимается и укладывается в контейнер. Цикл установки скоб на спирали закончен.

Таким образом, предложенный станок за счет снабжения его устройством подачи

производится гиб выступающего из гибочного механизма 6 слева конца заготовки с двусторонним гофром 17- на 90° (операция «в). Гибочный ролик 25 возвращается в исходное положение (операция «г), после чего включается гидроцилиндр 20 и корпус 19 механизма 6 гиба перемещается вправо к гидрозажиму 30 (операция «д). В конечном положении корпуса 19

(операция «е). После выполнения второго гиба гидроцилиндр 28 переключается и гибочный ролик возвращается в исходное положение (операция «ж, з). После этого

включается гидроцилиндр 32 механизма вер- 30 ленты, устройством формирования заготовки

тикального перемещения гидрозажима 30, скоба 5 выводится из механизма 6 гиба и подается к механизму 8 ввода прямого конца скобы 5 между ярусами спирали 9 (операция «и).

скобы, механизмом зажима и подачи готовой скобы на линию захвата, механизмом ввода прямого участка скобы между ярусами спирали, их нового выполнения, а также нового выполнения механизма 35 гиба, стола для расположения спирали, на котором дополнительно установлен механизм догибки скобы, выполненный в виде закрепленного на штоке гидроцилиндра башмака, нового расположения конусных упоров механизма раздвижки витков

скобы, механизмом зажима и подачи готовой скобы на линию захвата, механизмом ввода прямого участка скобы между ярусами спирали, их нового выполнения, а также нового выполнения механизма 35 гиба, стола для расположения спирали, на котором дополнительно установлен механизм догибки скобы, выполненный в виде закрепленного на штоке гидроцилиндра башмака, нового расположения конусных упоров механизма раздвижки витков

Далее включается силовой цилиндр 46. Рейка 45, перемещаясь, поворачивает зубчатые колеса 50 с рычагами 51, и прижимные планки 52 зажимают скобу 5 в

месте ее последнего гиба (операция «к).40 обеспечивает од но врем енноГформиРованиё

После этого гидрозажим 30 разжимается.заготовки скобы, ее гиб и установку, что

Включается гидроцилиндр 32. Гидрозажимпозволяет повысить производительность труju вместе с цилиндром 31 перемещаютсяДа качество сборки деталей/обеспечивает

вниз, затем последовательно возвращаютсяработу всех механизмов в автоматичесв исходное положение. Механизм 6 гиба и45 ком режиме, исключая применение ручноцилиндр 31 с гидрозажимом 50 переме-Го труда. щаются в исходное левое положение.

Формула изобретения

При исходном положении цилиндра 32

вертикального перемещения с гидрозажимом1- Станок для соединения витков двух30 включается гидроцилиндр 40 и за счет50 плоскостных спиралей скобами, содержащий

реечных зацеплений 42, 43, 44, 45 муль-размещенные на общей станине стол для

типликатора механизма 8 ввода скобы 5спирали, снабженный поворотным центратопрямой участок скобы вводится междуРОМ и механизмом раздвижения витков

витками спирали 9 (операция «м), послеспирали, выполненный в виде конусных

чего включаются гидроцилиндры 61, которыеупоров, и механизм гибки скобы, содервводят конусные упоры 62 между витками спи-жащий гибочный ролик и оправку, отлирали 9 (операция «п). Далее включает-чающийся тем, что, с целью повышения

ся гидроцилиндр 63 механизма догибкипроизводительности и качества соединения,

скобы, башмаком 64 между виткамион снабжен устройством подачи ленты,

спирали вводится согнутый под прямым углом конец скобы 5 с двусторонним гофром 17 и скоба окончательно догибается до ее плотного прилегания к плоскости витков спирали (операция «р). После этого упоры 62 выводятся из спирали, раздвинутые витки возвращаются в исходное положение и зажимают двусторонний гофр 17 согнутого под прямым углом конца спирали (операция «о).

После этого башмак 64 отводится, схват 48 механизма 8 раскрывается и возвращается в исходное положение (операции «т, у).

При исходном положении схвата 48

включается гидроцилиндр 57, спираль 9, зажатая между опорными и поворотными

ленты, устройством формирования заготовки

скобы, механизмом зажима и подачи готовой скобы на линию захвата, механизмом ввода прямого участка скобы между ярусами спирали, их нового выполнения, а также нового выполнения механизма гиба, стола для расположения спирали, на котором дополнительно установлен механизм догибки скобы, выполненный в виде закрепленного на штоке гидроцилиндра башмака, нового расположения конусных упоров механизма раздвижки витков

обеспечивает од но врем енноГформиРованиё

узлом формирования скобы из ленты, механизмом зажима и подачи скобы на линию захвата и узлом ввода прямого участка скобы между ярусами спирали, при этом узел формирования скобы из ленты выполнен в виде двух матриц, одна из которых закреплена неподвижно, силового цилиндра, связанного с другой матрицей, пуансона для формирования гофра на скобе и ножа для отрезки заготов2. Станок по п. 1, отличающийся тем, что стол для спирали выполнен в виде двух кронштейнов с опорными плитами, первый из которых, вертикальный, жестко закреплен на станине, второй, приводной, шарнирно связан с первым, опорная плита вертикального кронштейна установлена с возможностью поворота, опорная плита приводного кронштейна снабжена приводом поворота, а центратор установлен на этой

кронштейна механизмом догибки скобы, выполненным в виде гидроцилиндра и установленного на его штоке башмака.

3. Станок по пп. 1 и 2, отличающийся тем, что конусные упоры механизма раздви- жения витков спирали установлены с возможностью возвратно-поступательного перемещения и снабжены силовыми цилиндки скобы от ленты, смонтированных на 10 плите, при этом станок снабжен установ- этой матрице, механизм зажима и пода- ленным на внешней стороне вертикального чи скобы на линию захвата выполнен в виде трех силовых цилиндров, один из которых выполнен в виде гидрозажима, установленного с возможностью горизонтального перемещения и шарнирно связанного со штоком второго силового цилиндра, корпус которого установлен с возможностью вертикального перемещения по направляющей и шарнирно закреплен на штоке третьего силового цилиндра, а узел ввода 20 рами, смонтированными на внешней сторо- прямого участка скобы между ярусами спи- не вертикального кронштейна симметрич- рали выполнен в виде размещенного в кор-но относительно башмака,

пусе приводного мультипликатора, содержа-4. Станок по пп. 1-3, отличающийся

щего смонтированные на общей оси шее- тем, что, механизм гибки скобы выполнен терни различного диаметра, зубчатые рей- „с в виде корпуса, связанного с ним сило- ки, входящие в зацепление с шестернями, вого цилиндра, направляющих, в которых силовой цилиндр, корпус которого установ-установлен корпус, поворотного водила, оплен на рейке, входящей в зацепление сравки, смонтированной на одной оси с вошестерней большего диаметра, зубчатую дилрм и имеющей в средней части зубча- рейку, жестко закрепленную на штоке си-тый профиль, рейки, входящей в зацеплелового цилиндра, схват в виде рычагов, 30 ние с зубчатой частью оправки, гидрожестко связанных с зубчатыми колесами,цилиндра, установленного на упомянутом входящими в зацепление с упомянутойкорпусе, шток которого жестко связан с упо- рейкой, кронштейн, жестко закрепленный намянутой рейкой, при этом гибочный ро- корпусе силового цилиндра, а схват ус- лик жестко закреплен на поворотном во- тановлен на этом кронштейне. диле.

8

2. Станок по п. 1, отличающийся тем, что стол для спирали выполнен в виде двух кронштейнов с опорными плитами, первый из которых, вертикальный, жестко закреплен на станине, второй, приводной, шарнирно связан с первым, опорная плита вертикального кронштейна установлена с возможностью поворота, опорная плита приводного кронштейна снабжена приводом поворота, а центратор установлен на этой

плите, при этом станок снабжен установ- ленным на внешней стороне вертикального рами, смонтированными на внешней сторо- не вертикального кронштейна симметрич- но относительно башмака,

кронштейна механизмом догибки скобы, выполненным в виде гидроцилиндра и установленного на его штоке башмака.

3. Станок по пп. 1 и 2, отличающийся тем, что конусные упоры механизма раздви- жения витков спирали установлены с возможностью возвратно-поступательного перемещения и снабжены силовыми цилиндплите, при этом станок снабжен установ- ленным на внешней стороне вертикального рами, смонтированными на внешней сторо- не вертикального кронштейна симметрич- но относительно башмака,

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для соединения витков плоской спирали скобами | 1985 |

|

SU1378987A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| Станок для сгибания фигурных изделий | 1981 |

|

SU1028406A1 |

| Станок для двусторонней гибки труб | 1987 |

|

SU1523215A1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2009 |

|

RU2447961C2 |

| Устройство для изготовления змеевиков | 1982 |

|

SU1160041A1 |

| Станок для многослойной навивки спиралей | 1979 |

|

SU904837A1 |

| Трубогибочный станок | 1981 |

|

SU988410A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

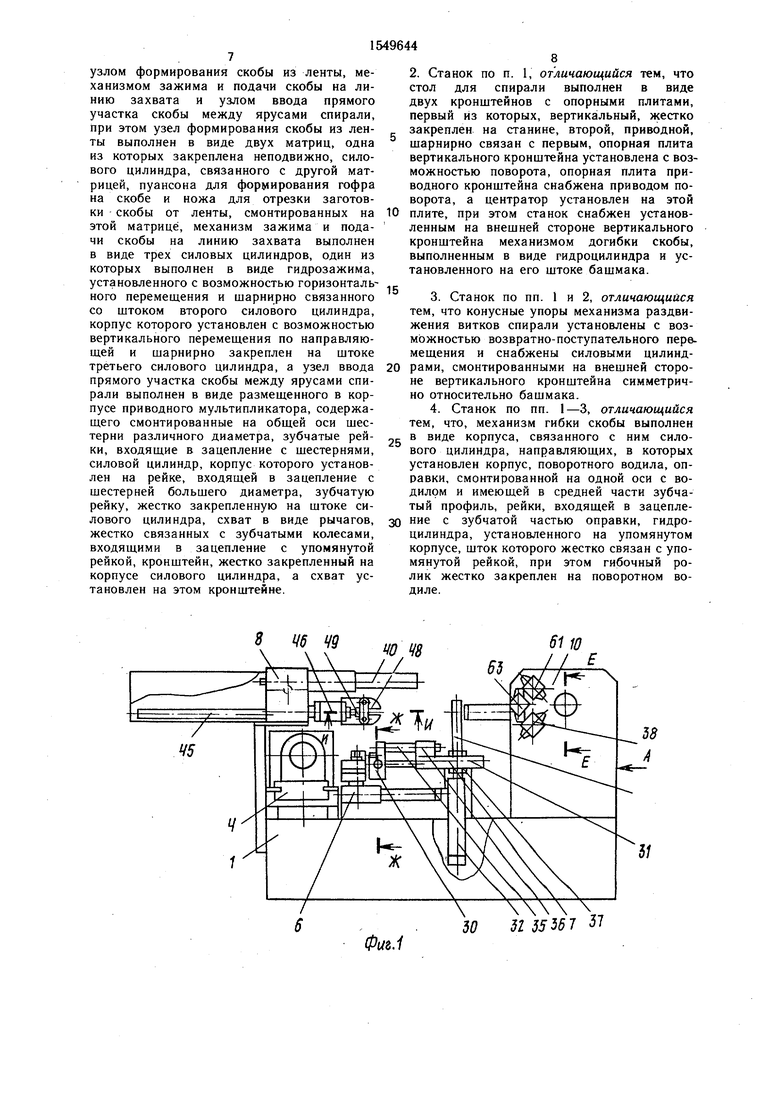

Изобретение относится к обработке металлов давлением, в частности к устройствам для соединения витков двухплоскостной спирали скобами методом предварительного формирования заготовки скобы с последующей ее установкой на спирали. Цель изобретения - повышение производительности и качества соединения. Станок снабжен устройством подачи ленты, узлом формирования заготовки скобы, механизмом зажатия и подачи готовой скобы на линию захвата, механизмом ввода прямого конца скобы между ярусами спирали, узлом установки скобы на спирали. Узел формирования заготовки скобы выполнен в виде двух матриц: стационарной и подвижной от гидроцилиндра, на котором смонтирован пуансон для формирования двухстороннего гофра и нож для отрезки заготовки от ленты. Механизм ввода прямого участка скобы между спиралями выполнен в виде размещенного в корпусе приводного мультипликатора, содержащего смонтированные соосно шестерни разного диаметра, входящие в зацепление с зубчатыми рейками. На одной из реек установлен корпус силового цилиндра. Формирование заготовки скобы, ее гибка и установка на спирали производится одновременно, что обеспечивает работу всех механизмов в автоматическом режиме, повышая производительность и качество соединения. 3 з.п. ф-лы, 17 ил.

8 чб чд V-ДЛ

40 %

/ /

61 10

LL е

Фм.1

30 32 55567 37

tfi 41 39 ш

Вид А

53

1314

10

55

Фиг.2

55

15

/

Фм.Ч

ГЗ

Фи&.5

Фиг.6

.

Фиг. 9

33

Е-Е

58

Ж-Ж

Фиг.М

и-и

52

/

47

Y//////////SZI i 5

Фиг.11

Ф4

ВидК

Фиг. 13

Фиг.&

1

Q а

М 5

ВидП

ffT-

W

ЁМЕ

0

wa /

Фиг. 16

№

т

| Станок для соединения витков плоской спирали скобами | 1985 |

|

SU1378987A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-15—Публикация

1988-05-12—Подача