которого связан со столом, и пневматического цилиндра, а также вып6{1ненного в плите соосно пневматическсму цилиндру дополнительного силового цилиндра и бака для сбора масла, при этом шток пневматического цилиндра размещен в полости дополнительного си лового цилиндра, связанной каналами, выполненными.в плите и снабженными клапанами, с полостями бака и силового цилиндра, связанными между собой дополнительным каналом.

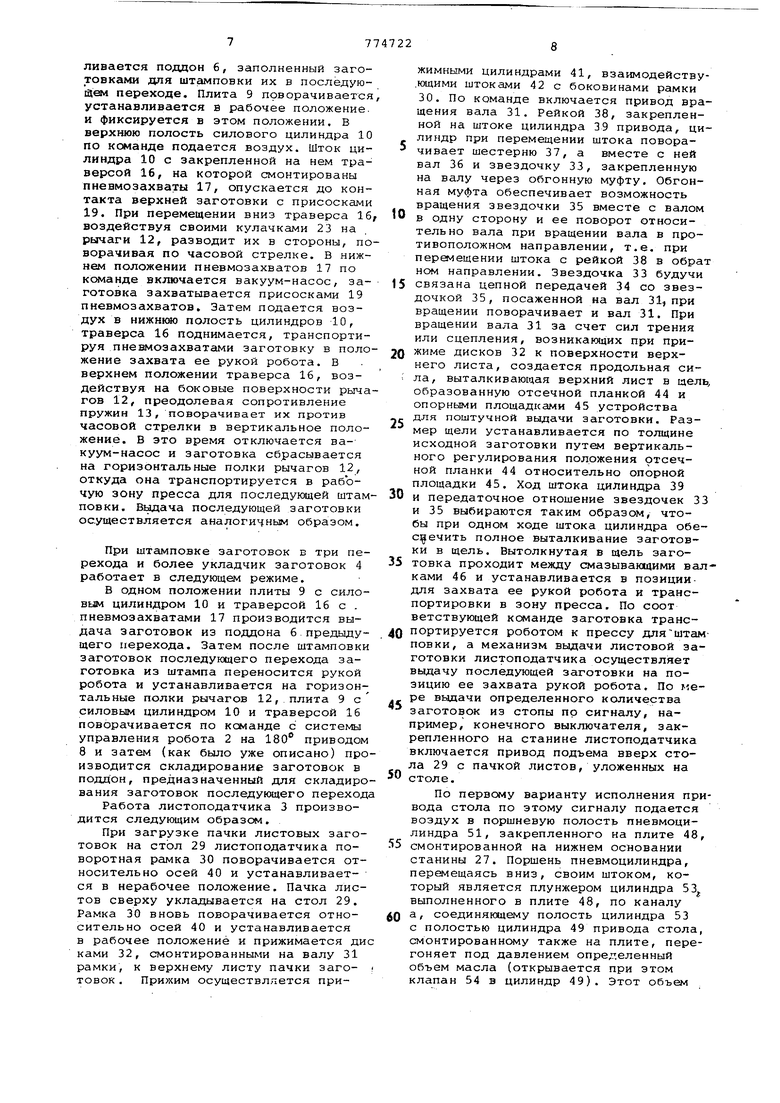

По второму варианту привод стола листоподатчика может быть выполнен в виде установленных на нижней плоскости стола и кинематически связанных между собой силового цилиндра со штоком-рейкой и блока шестерен с основной звездочкой, смонтированных на валу посредством обгонных муфт, при этом направляющие станины выполнены с резьбовой поверхностью и снабжены хватывающими их дополнительньлми звез очками, установленными в контактирующих со столом обоймах и связанными цепной передачей с основной звездочкой.

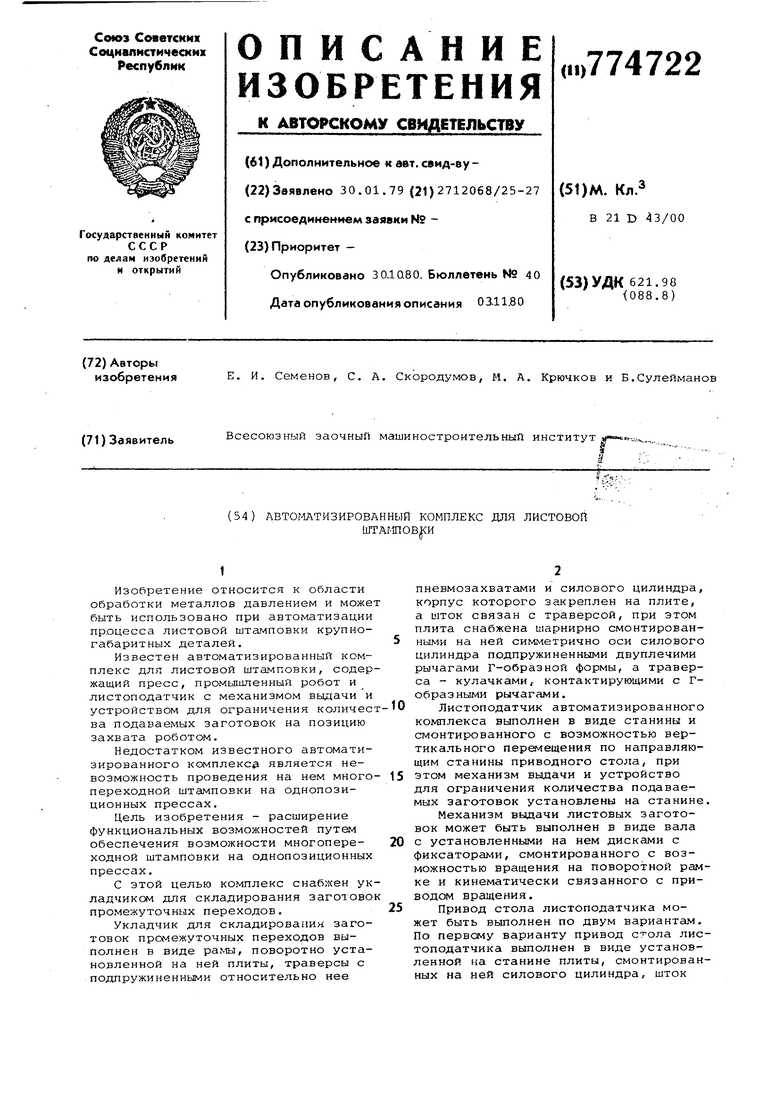

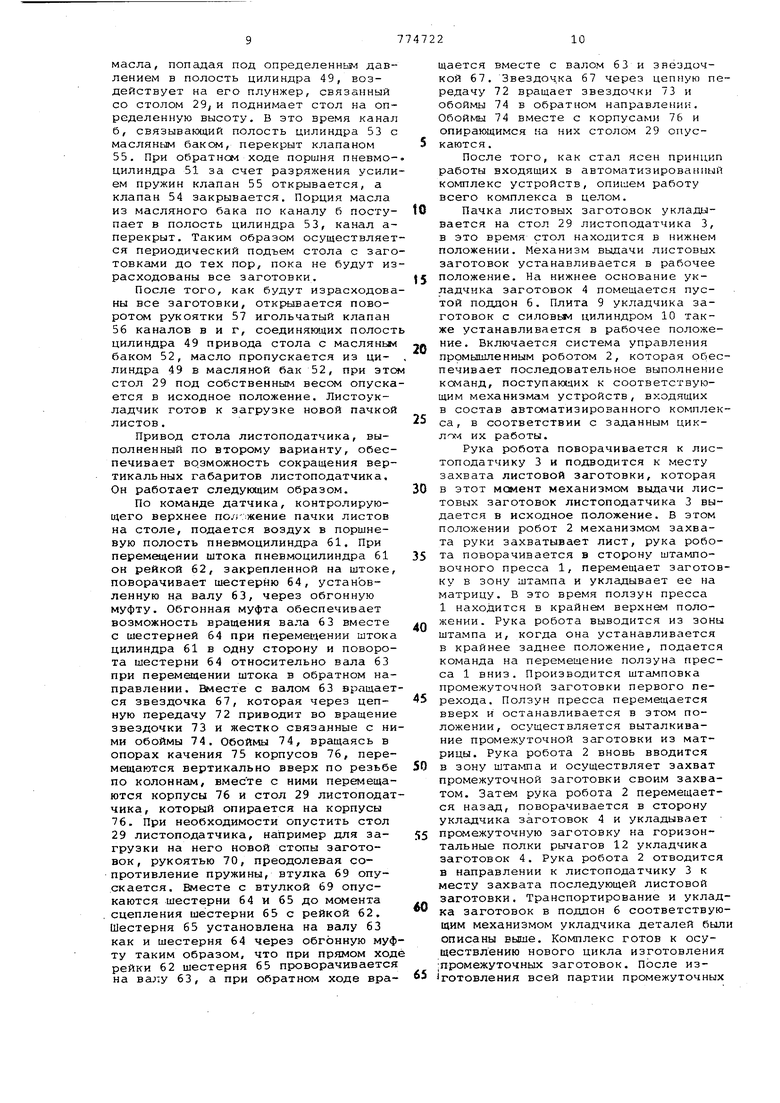

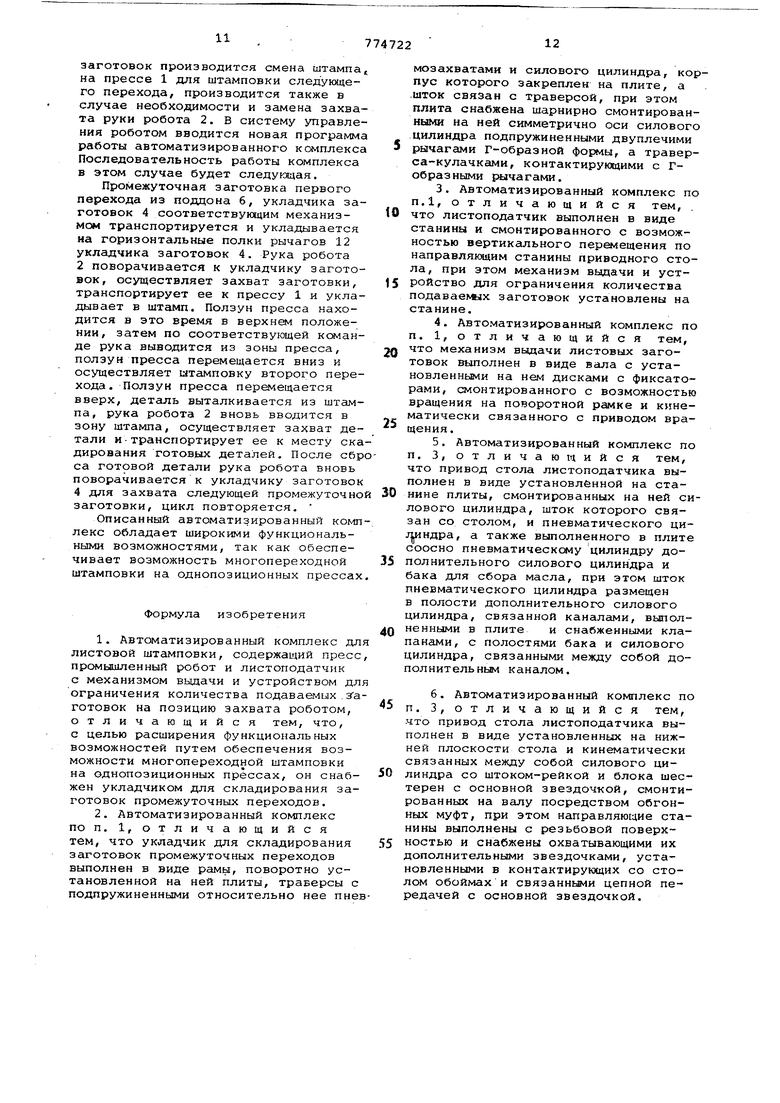

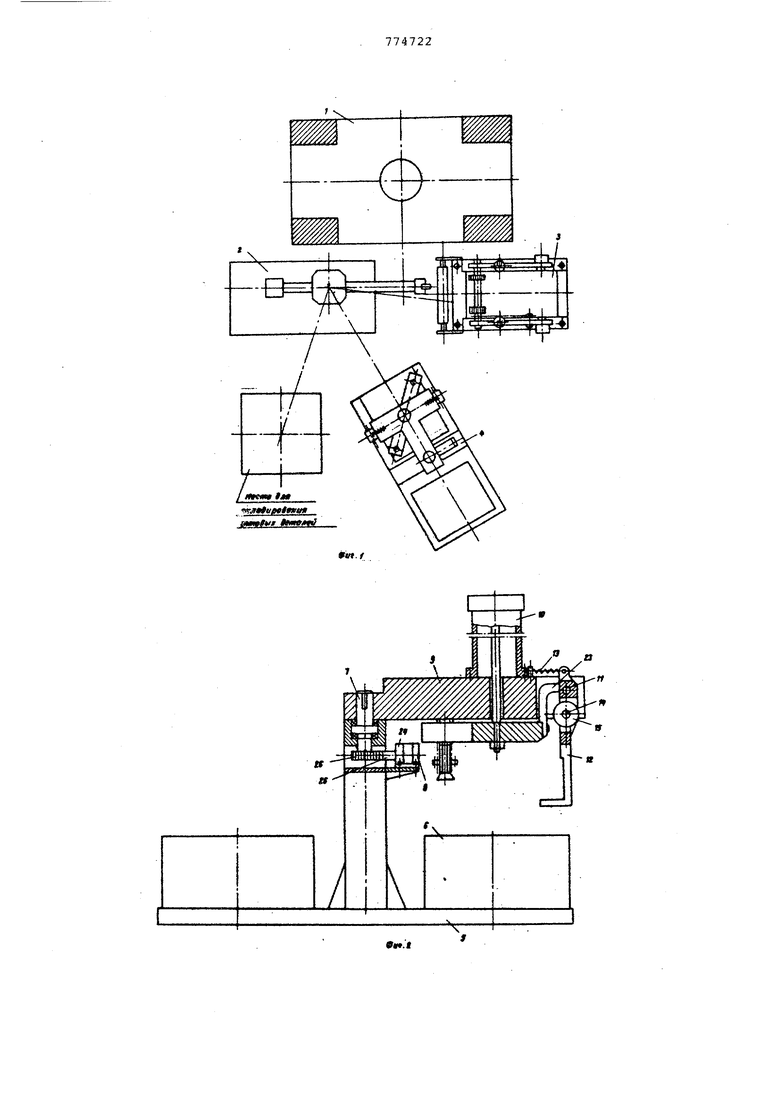

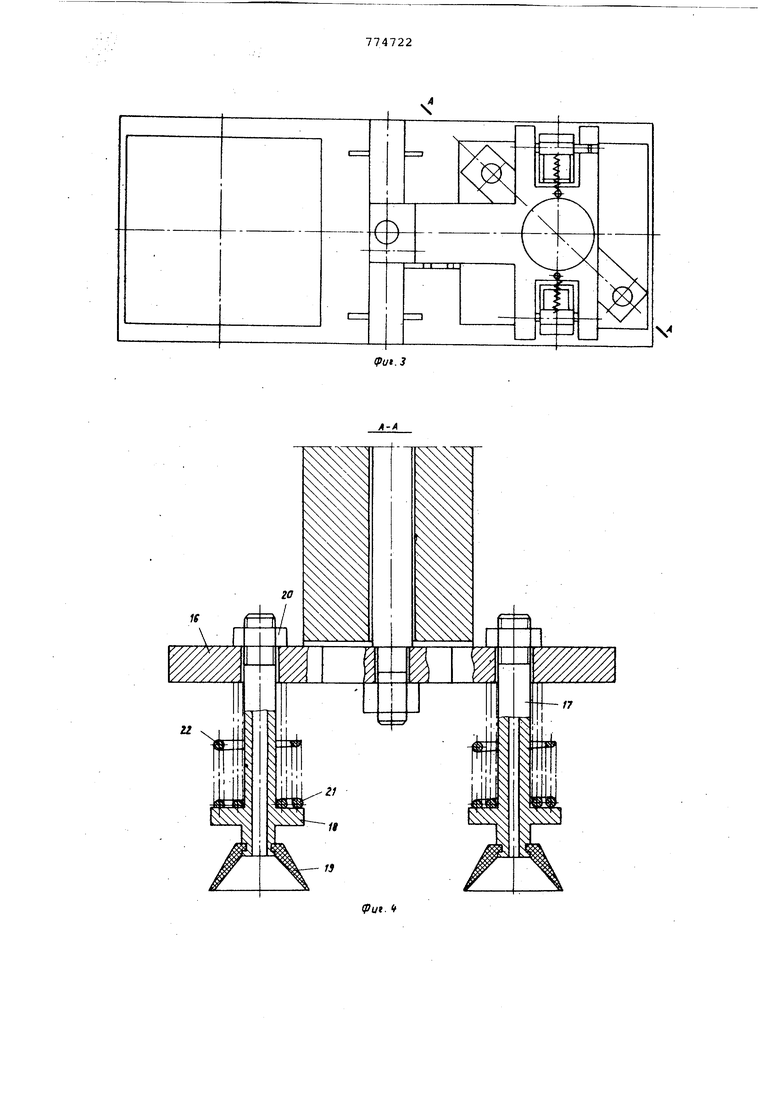

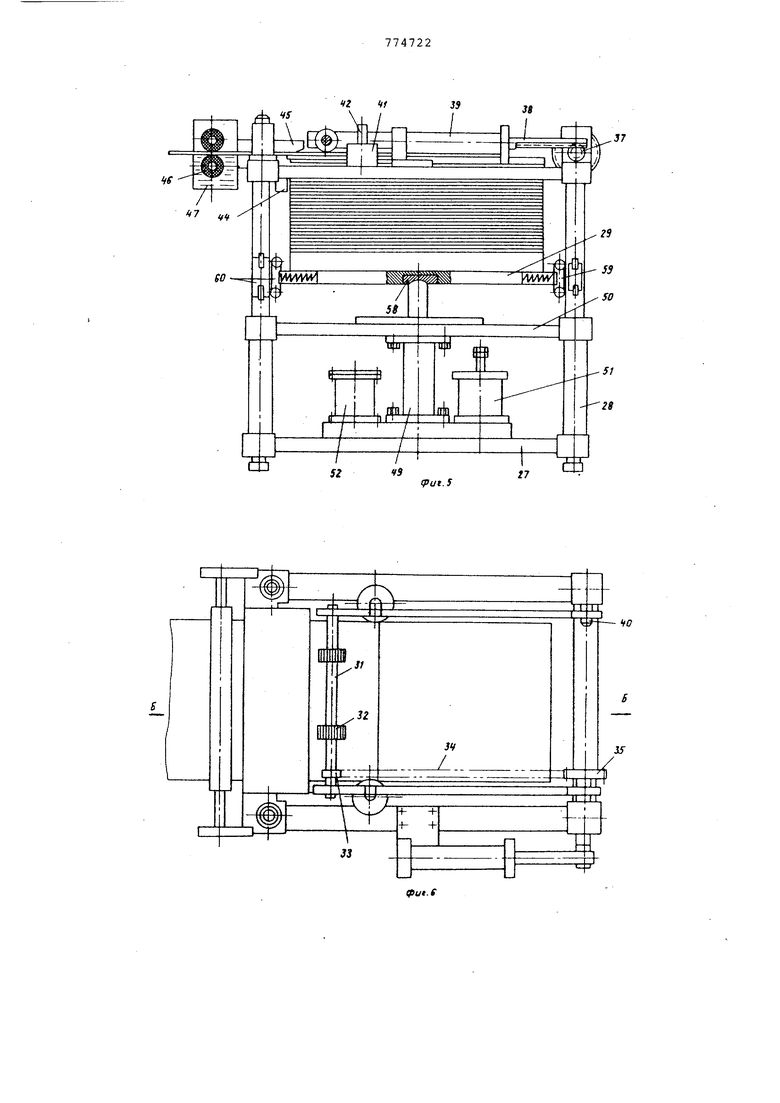

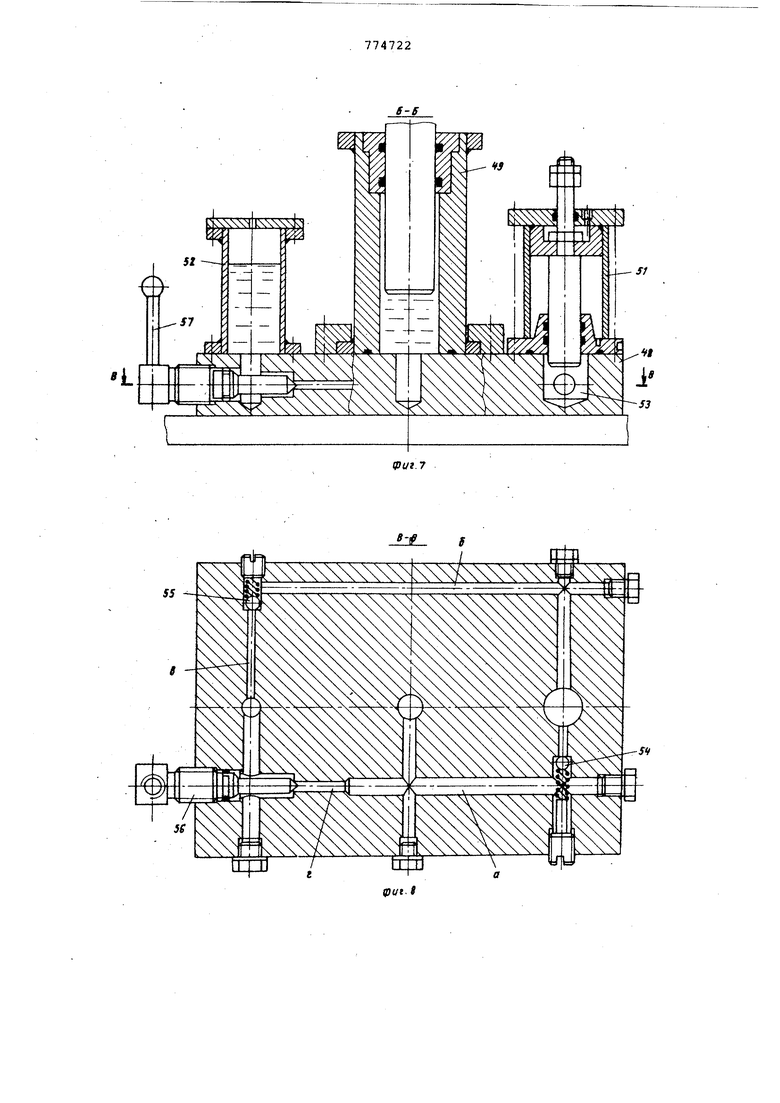

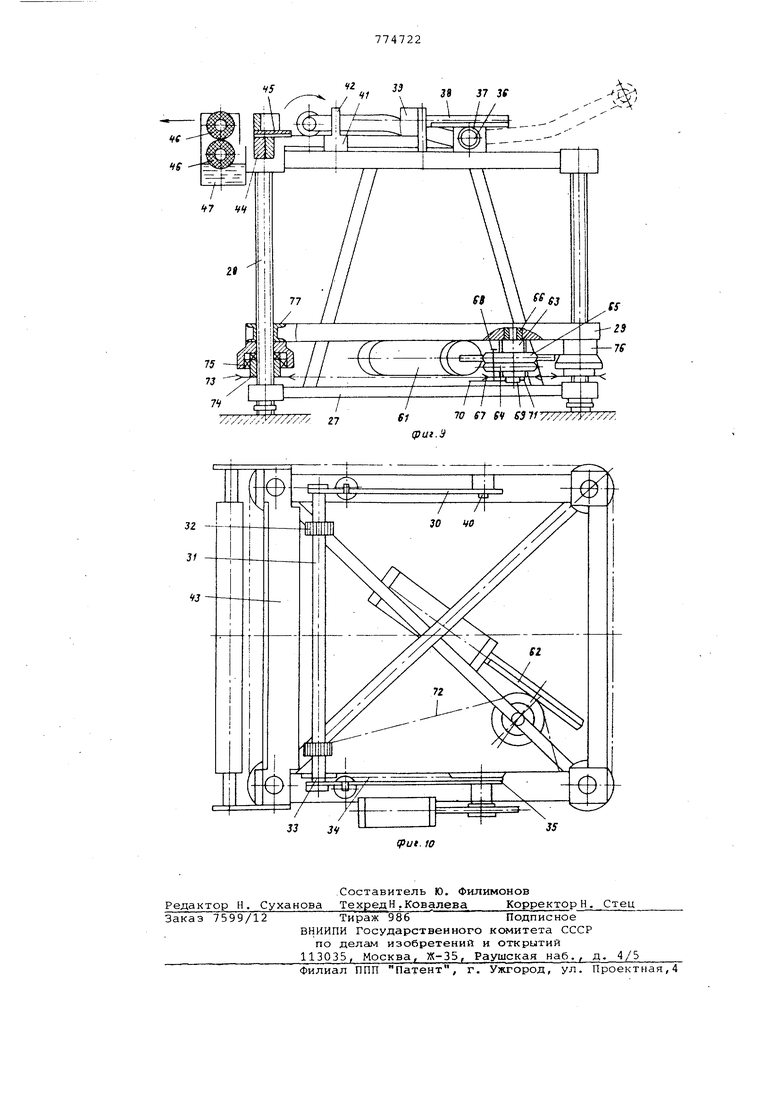

На фиг. 1 показана общая планировка комплекса; на фиг. 2 - укладчик для складирования заготовок, общий вид на фиг. 3 - то же, вид сверху; на фиг. 4 - разрез А-А на фиг. 3, на фиг. 5 - листоподатчик с приводом стола по первому, варианту, общий вид; на фиг. G - то же, вид сверху; на фиг. 7 - разрез Б-Б на фиг. 6; на фиг. 8 - разрез В-В на фиг. 7; на фиг. 9- листоподатчик с приводом стола по второму варианту, общий вид; на фиг. 10 - то же, вид сверху.

Автоматизированный комплекс содержит пресс 1, промышленный робот 2, листоподатчик 3 и укладчик заготовок 4(фиг. 1) .

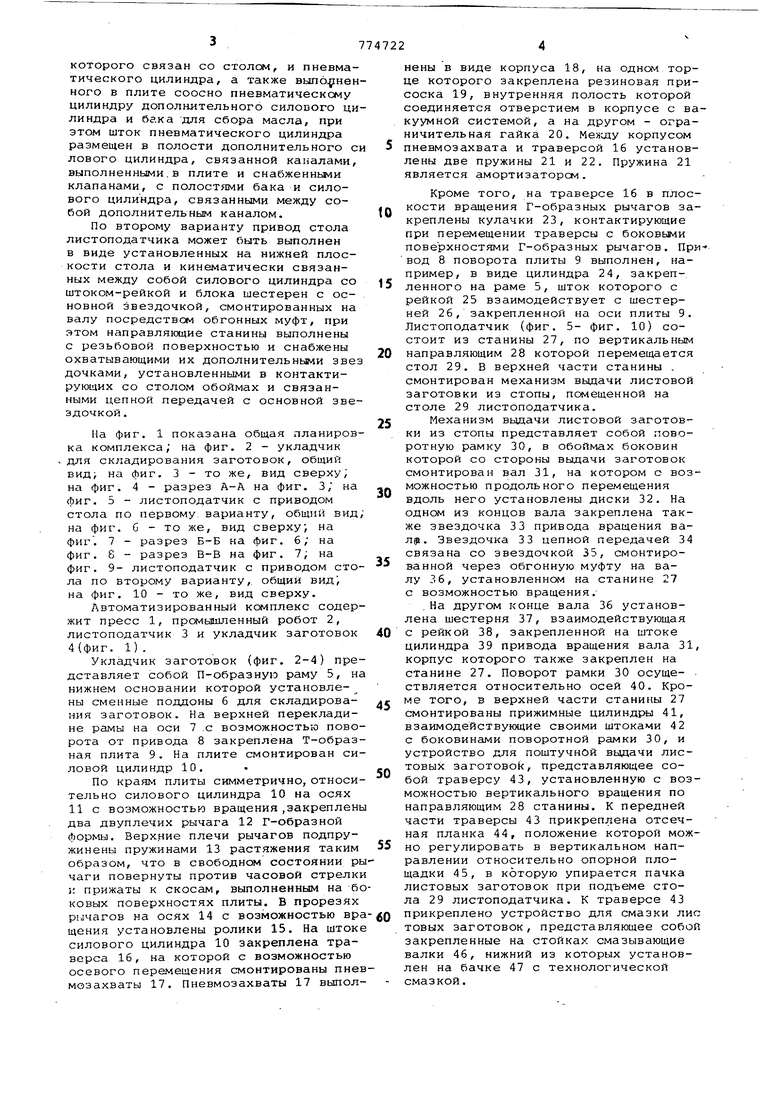

Укладчик заготовок (фиг. 2-4) представляет собой П-образную раму 5, на нижнем основании которой установлены сменные поддоны б для складирования заготовок. На верхней перекладине рамы на оси 7 .с возможностью поворота от привода 8 закреплена Т-образная плита 9. На плите смонтирован силовой цилиндр 10.

По краям плиты симметрично, относительно силового цилиндра 10 на осях 11 с возможностью вращения ,закреплены два двуплечих рычага 12 Г-образной формы. Верхние плечи рычагов подпружинены пружинами 13 растяжения таким образом, что в свободном состоянии рычаги повернуты против часовой стрелки и прижаты к скосам, выполненным на боковых поверхностях плиты. В прорезях рычагов на осях 14 с возможностью вращения установлены ролики 15. На штоке силового цилиндра 10 закреплена траверса 16, на которой с возможностью осевого перемещения смонтированы пневмозахваты 17. Пневмозахваты 17 выполйены в виде корпуса 18, на одном торце которого закреплена резиновая присоска 19, внутренняя полость которой соединяется отверстием в корпусе с вкуумной системой, а на другом - ограничительная гайка 20. Межоцу корпусом пневмозахвата и траверсой 16 установлены две пружины 21 и 22. Пружина 21 является амортизаторам.

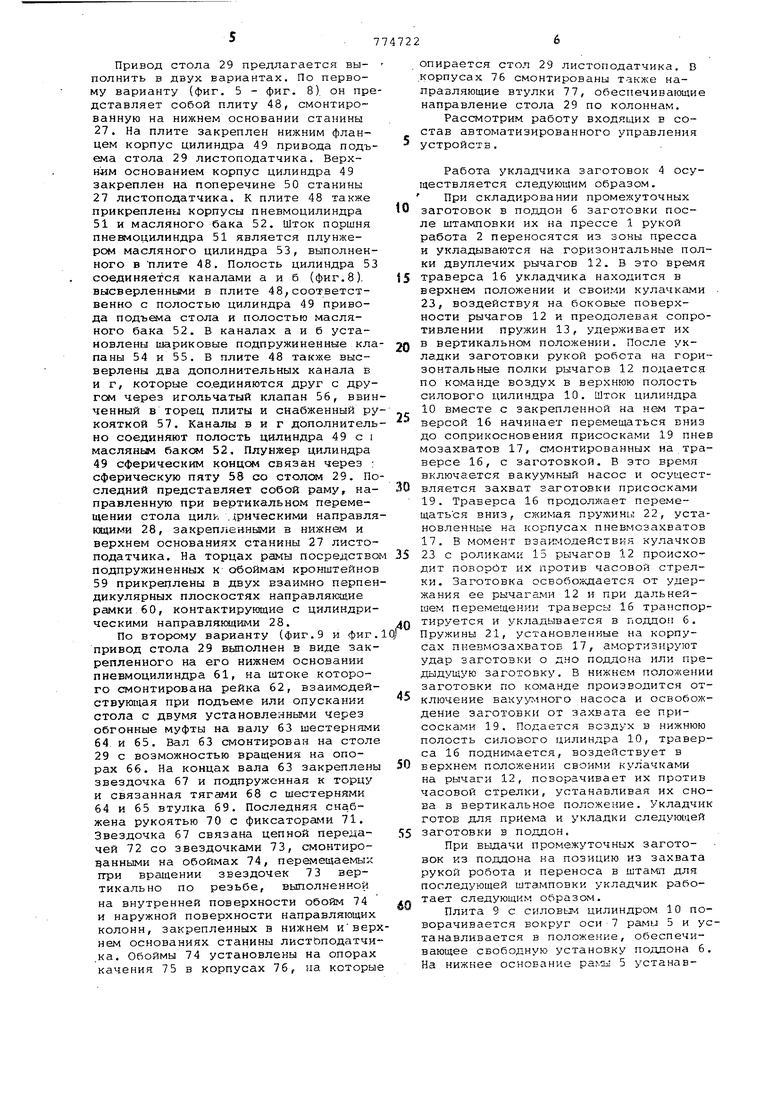

Кроме того, на траверсе 16 в плоскости вращения Г-образных рычагов закреплены кулачки 23, контактирующие при перемещении траверсы с боковыми поверхностями Г-образных рычагов. Пр вод 8 поворота плиты 9 выполнен, например, в виде цилиндра 24, закрепленного на раме 5, шток которого с рейкой 25 взаимодействует с шестерней 26, закрепленной на оси плиты 9. Листоподатчик (фиг. 5- фиг. 10) состоит из станины 27, по вертикальным направляющим 28 которой перемещается стол 29. Б верхней части станины . смонтирован механизм вьщачи листовой заготовки из стопы, помещенной на столе 29 листоподатчика.

Механизм выдачи листовой заготовки из стопы представляет собой поворотную рамку 30, в обоймах боковин которой со стороны выдачи заготовок смонтирован вал 31, на котором с возможностью продольного перемещения вдоль него установлены диски 32. На одном из концов вала закреплена также звездочка 33 привода вращения вал, Звездочка 33 цепной передачей 34 связана со звездочкой 35, смонтированной через обгонную муфту на валу 36, установленном на станине 27 с возможностью вращения.

На другом конце вала 36 установлена шестерня 37, взаимодействующая с рейкой 38, закрепленной на штоке цилиндра 39 привода вращения вала 31 корпус которого также закреплен на станине 27. Поворот рамки 30 осуществляется относительно осей 40. Кроме того, в верхней части станины 27 смонтированы прижимные цилиндры 41, взаимодействующие своими штоками 42 с боковинами поворотной рамки 30, и устройство для поштучной вьщачи листовых 3aroTOBok, представляющее собой траверсу 43, установленную с возможностью вертикального вращения по направляющим 28 станины. К передней части траверсы 43 прикреплена отсечная планка 44, положение которой можно регулировать в вертикальном направлении относительно опорной площадки 45, в которую упирается пачка листовых заготовок при подъеме стола 29 листоподатчика. К траверсе 43 прикреплено устройство для смазки ли товых заготовок, представляющее собо закрепленные на стойках смазывающие валки 46, нижний из которых установлен на бачке 47 с технологической смазкой.

Привод стола 29 предлагается выполнить в двух вариантах. По первому варианту (фиг. 5 - фиг. 8) он представляет собой плиту 48, смонтированную на нижнем основании станины 27. На плите закреплен нижним фланцем корпус цилиндра 49 привода подъема стола 29 листоподатчика. Верхним основанием корпус цилиндра 49 закреплен на поперечине 50 станины 27 листоподатчика. К плите 48 также прикреплены корпусы пневмоцилиндра 51 и масляного бака 52. Шток поршня пневмоцилиндра 51 является плунжером масляного цилиндра 53, выполненного в плите 48. Полость цилиндра 53 соединяется каналами а и б (фиг. 8). высверленными в плите 48;соответственно с полостью цилиндра 49 привода подъема стола и полостью масляного бака 52. В каналах а и б установлены шариковые подпружиненные кла паны 54 и 55. В плите 48 также высверлены два дополнительных канала в и г, которые соединяются друг с другсм через игольчатый клапан 56, ввинченный в торец плиты и снабженный рукояткой 57. Каналы виг дополнитель но соединяют полость цилиндра 49 с i масляным баком 52. Плунжер цилиндра 49 сферическим концсм связан через : сферическую пяту 58 со столом 29. Последний представляет собой раму, направленную при вертикальном перемещении стола , .дрическими направляющими 28, закрепленными в нижнем и верхнем основаниях станины 27 листоподатчика. На торцах paNSH посредство подпружиненных к- обоймам кронштейнов 59 прикреплены в двух взаимно перпендикулярных плоскостях направлякадие рамки.60, контактирующие с цилиндрическими направлякхдими 28.

По второму варианту (фиг. 9 и фиг. привод стола 29 ВЕЛПолнен в виде закрепленного на его нижнем основании пневмоцилиндра 61, на штоке которого смонтирована рейка 62, взаимодействующая при подъеме или опускании стола с двумя установленными через обгонные муфты на валу 63 шестернями 64. и 65. Вал 63 смонтирован на столе 29 с возможностью вращения на опорах 66. На концах вала 63 закреплены звездочка 67 и подпруженная к торцу и связанная тягагли 68 с шестернями 64 и 65 втулка 69. Последняя снабжена рукоятью 70 с фиксаторами 71. Звездочка 67 связана цепной передггчей 72 со звездочками 73, смонтированными на обоймах 74, nepeMemaeN-sHX при вращении звездочек 73 вертикально по резьбе, выполненной на внутренней поверхности обойм 74 и наружной поверхности направляющих колонн, закрепленных в нияснем иверхнем основаниях станины листЬподатчи,ка. Обоймы 74 установлены на опорах качения 75 в корпусах 76, на которые

опирается стол 29 листоподатчика. В .корпусах 76 смонтированы также направляющие втулки 77, обеспечивающие направление стола 29 по колоннам.

Рассмотрим работу входящих в состав автоматизированного управления устройств.

Работа укладчика заготовок 4 осуществляется следующим образом. При складировании промех уточных заготовок в поддон 6 заготовки после штамповки их на прессе 1 рукой работа 2 переносятся из зоны пресса и укладываются на горизонтальные полки двуплечих рычагов 12. В это время траверса 16 укладчика находится в верхнем положении и своими кулачками 23, воздействуя на боковые поверхности рычагов 12 и преодолевая сопротивлении пружин 13, удерживает их в вертикальном положении. После укладки заготовки рукой робота на горизонтальные полки рычагов 12 подается по команде воздух в верхнюю полость силового цилиндра 10. Шток цилиндра 10 вместе с закрепленной на нем траверсой 16 начинает перемещаться вниз до соприкосновения присосками 19 пнев мозахватов 17, смонтированных на траверсе 16, с заготовкой. В это время включается вакуумный насос и осуществляется захват заготовки присосками 19. Траверса 16 продолх(ает перемещаться вниз, сжимая пружины 22, установленные на корпусах пневмозахватов 17. В момент взак-юдействия кулачков 23 с роликами 15 рычагов 12 происходит поверит их против часовой стрелки. Заготовка освобождается от удержания ее рычагами 12 и при дальнейше -1 перемещении траверсы 16 транспортируется и укладывается в поддон 6. Пружины 21, установленные на корпусах пневмозахватов 17, амортизируют удар заготовки о дно поддона или предыдущую заготовку, В нижнем положении заготовки по команде производится отключение BaKyyj.iHoro насоса и освобождение заготовки от захвата ее присосками 19. Подается воздух в нижнюю полость силового цилиндра 10, траверса 16 поднимается, воздействует в верхнем положении своими кулачками на рычаги 12, поворачивает их против часовой стрелки, устанавливая их снова в вертикальное положение. Укладчик готов для приема и укладки следующей заготовки в поддон.

При выдачи промежуточных заготовок КЗ поддона на позицию из захвата рукой робота и переноса в штамп для последующей штамповки укладчик работает следующим образом.

Плита 9 с силовым цилиндром 10 поворачивается вокруг оси 7 рами 5 и устанавливается в положение, обеспечивающее свободную установку поддона 6. На нижнее основание раьъ: 5 устанавливается поддон 6, заполненный заготовками для штамповки их в последующем переходе. Плита 9 поворачивается устанавливается s рабочее положение. и фиксируется в этом положении. В верхнюю полость силового цилиндра 10 по команде подается воздух. Шток цилиндра 10 с закрепленной на нем траверсой 16, на которой смонтированы пневмозахваты 17, опускается до контакта верхней заготовки с присосками 19. При перемещении вниз траверса 16 воздействуя своими кулачками 23 на . рычаги 12, разводит их в стороны, поворачивая по часовой стрелке. В нижнем положении пневмозахватов 17 по команде включается вакуум-насос, заготовка захватывается присосками 19 пневмозахватов. Затем подается воздух в нижнюю полость цилиндров 10, траверса 16 поднимается, транспортируя пневмозахватами заготовку в положение захвата ее рукой робота. В верхнем положении траверса 16, воздействуя на боковые поверхности рычагов 12, преодолевая сопротивление пружин 13, поворачивает их против часовой стрелки в вертикальное положение. В это время отключается вакуум-насос и заготовка сбрасывается на горизонтальные полки рычагов 12, откуда она транспортируется в рабочую зону пресса для последукидей штамповки. Выдача последующей заготовки осуществляется аналогичным образом.

При штамповке заготовок в три перехода и более укладчик заготовок 4 работает в следующем режиме.

В одном положении плиты 9 с силовым цилиндром 10 и траверсой 16 с . пневмозахватами 17 производится выдача заготовок из поддона 6 предыдущего перехода. Затем после штамповки заготовок последующего перехода заготовка из штампа переносится рукой робота и устанавливается на горизонтальные полки рычагов 12, плита 9 с силовым цилиндром 10 и траверсой 16 поворачивается по команде с системы управления робота 2 на 180 приводом 8 и затем (как было уже описано) производится складирование заготовок в поддон, предназначенный для складирования заготовок последующего переход

Работа листоподатчика 3 производится следующим образом.

При загрузке пачки листовых заготовок на стол 29 листоподатчика поворотная рамка 30 поворачивается относительно осей 40 и устанавливается в нерабочее положение. Пачка листов сверху укладывается на стол 29. Рамка 30 вновь поворачивается относительно осей 40 и устанавливается в рабочее положение и прижимается ди ками 32, смонтированными на валу 31 рамки, к верхнему листу пачки заготовок. Прижим осуществляется прижимными цилиндрами 41, взаимодейству.ющими штоками 42 с боковинами рамки 30. По команде включается привод вращения вала 31. Рейкой 38, закрепленной на штоке цилиндра 39 привода, цилиндр при перемещении штока поворачивает шестерню 37, а вместе с ней вал 36 и звездочку 33, закрепленную на валу через обгонную муфту. Обгонная муфта обеспечивает возможность вращения звездочки 35 вместе с валом в одну сторону и ее поворот относительно вала при вращении вала в противоположном направлении, т.е. при перемещении штока с рейкой 38 в обрат ном направлении. Звездочка 33 будучи связана цепной передачей 34 со звездочкой 35, посаженной на вал 31 при вращении поворачивает и вал 31. При вращении вала 31 за счет сил трения или сцепления, возникающих при прижиме дисков 32 к поверхности верхнего листа, создается продольная сила, выталкивающая верхний лист в щель образованную отсечной планкой 44 и опорными площадками 45 устройства для поштучной выдачи заготовки. Размер щели устанавливается по толщине исходной заготовки путем вертикального регулирования положения отсечной планки 44 относительно опорной площадки 45. Ход штока цилиндра 39 и передаточное отношение звездочек 33 и 35 выбираются таким образом, чтобы при одном ходе штока цилиндра обеС1 ечить полное выталкивание заготовки в щель. Вытолкнутая в щель заготовка проходит между смазывающими валками 46 и устанавливается в позициидля захвата ее рукой робота и транспортировки в зону пресса. По соот ветствующей команде заготовка транспортируется роботом к прессу дляштамповки, а механизм выдачи листовой заготовки листоподатчика осуществляет выдачу последующей заготовки на позицию ее захвата рукой робота. По мере выдачи определенного количества заготовок из стопы по сигналу, например, конечного выключателя, закрепленного на станине листоподатчика включается привод подъема вверх стола 29 с пачкой листов, уложенных на столе.

По первому варианту исполнения привода стола по этому сигналу подается воздух в поршневую полость пневмоцилиндра 51, закрепленного на плите 48 смонтированной на нижнем основании станины 27. Поршень пневмоцилиндра, перемещаясь вниз, своим штоком, который является плунжером цилиндра 53 выполненного в плите 48, по каналу а, соединяющему полость цилиндра 53 с полостью цилиндра 49 привода стола смонтированному также на плите, перегоняет под давлением .еленный объем масла (открывается при зтом клапан 54 в цилиндр 49). Этот объем

масла, попадая под определенньм давлением в полость цилиндра 49, воздействует на его плунжер, связанный со столом 29; и поднимает стол на определенную высоту. В это время канал б, связывающий полость цилиндра 53 с масляным баком, перекрыт клапаном 55. При обратном ходе поршня пневмоцилиндра 51 за счет разряжения усилием пружин клапан 55 открывается, а клапан 54 закрывается. Порция масла из масляного бака по каналу б поступает в полость цилиндра 53, канал аперекрыт. Таким образом осуществляется периодический подъем стола с заготовками до тех пор, пока не будут израсходованы все заготовки.

После того, как будут израсходованы все заготовки, откЕ«лвается поворотом рукоятки 57 игольчатый клапан 56 каналов виг, соединяющих полост цилиндра 49 привода стола с масляным баком 52, масло пропускается из цилиндра 49 в масляной бак 52, при это стол 29 под собственным вессм опускается в исходное положение, Листоукладчик готов к загрузке новой пачкой листов .

Привод стола листоподатчика, выполненный по второму варианту, обеспечивает врзможность сокращения вертикальных габаритов листоподатчика. Он работает следующим образом.

По команде датчика, контролирующего верхнее по/г:жение пачки листов на столе, подается воздух в поршневую полость пневмоцилиндра 61. При перемадении штока пневмоцилиндра 61 он рейкой 62, закрепленной на штоке, поворачивает шестерню 64, установленную на валу 63, через обгонную муфту. Обгонная муфта обеспечивает возможность вращения вала 63 вместе с шестерней 64 при перемещении штока цилиндра 61 в одну сторону и поворота шестерни 64 относительно вала 63 при перемещении штока в обратном направлении. Вместе с валом 63 вращается звездочка 67, которая через цепную передачу 72 приводит во вращение звездочки 73 и жестко связанные с ними обоймы 74. Обоймы 74, вращаясь в опорах качения 75 корпусов 76, перемещаются вертикально вверх по резьбе по колоннгим, вместе с ними перемещаются корпусы 76 и стол 29 листоподатчика, который опирается на корпусы 76. При необходимости опустить стол 29 листоподатчика, например для загрузки на него новой стопы заготовок, рукоятью 70, преодолевая сопротивление пружины, втулка 69 опускается. Вместе с втулкой 69 опускаются шестерни 64 и 65 до момента сцепления шестерни 65 с рейкой 62, Шестерня 65 установлена на валу 63 как и шестерня 64 через обгонную муфту таким образом, что при прямом ход рейки 62 шестерня 65 проворачивается на Bajiy 63, а при обратном ходе вращается вместе с валом 63 и звездочкой 67. Звездоч.ка 67 через цепную передачу 72 вращает звездочки 73 и обоймы 74 Б обратном направлени -:, Обоймы 74 вместе с корпусами 76 и опирающимся на них столом 29 опускаются.

После того, как стал ясен принцип работы входящих в автоматизированиьий комплекс устройств, опишем работу всего комплекса в целом.

o

Пачка листовых заготовок укладывается на стол 29 листоподатчика 3, в это время стол находится в нижнем положении. Механизм выдачи листовых заготовок устанавливается в рабочее положение. На нижнее основание ук5ладчика заготовок 4 помещается пустой поддон 6. Плита 9 укладчика заготовок с силовь 1 цилиндром 10 также устанавливается в рабочее положение. Включается система управления

0 промышленным роботом 2, которая обеспечивает последовательное выполнение каманд, поступающих к соответствующим механизмам устройств, входящих в состав автоматизированного комплек5са, в соответствии с заданным цикл А ИХ работы.

Рука робота поворачивается к листоподатчику 3 и подводится к месту захвата листовой заготовки, которая

0 в этот момент механизмом выдачи листовых заготовок листоподатчика 3 выдается в исходное положение, В этом положении робот 2 механизмом захвата руки захватывает лист, рука робо5та поворачивается в сторону штамповочного пресса 1, перемещает заготовку в зону штампа и укладывает ее на матрицу. В это время ползун пресса 1 находится в крайнем верхнем положении. Рука робота выводится из зоны

0 штампа и, когда она устанавливается в крайнее заднее положение, подается команда на перемещение ползуна пресса 1 вниз. Производится штамповка промежуточной заготовки первого пе5рехода. Ползун пресса перемещается вверх и останавливается в этом положении, осуществляется выталкивание промежуточной заготовки из матрицы. Рука робота 2 вновь вводится

0 в зону штампа и осуществляет захват промежуточной заготовки своим захватом. Затем рука робота 2 перемещается назад, поворачивается в сторону укладчика заготовок 4 и укладывает прсмежуточную заготовку на горизон5тальные полки рычагов 12 укладчика заготовок 4, Рука робота 2 отводится в направлении к листоподатчику 3 к месту захвата последующей листовой заготовки. Транспортирование и укладОка заготовок в поддон 6 соответствующим механизмом укладчика деталей были описаны выше. Комплекс готов к осуществлению нового цикла изготовления :промежуточных заготовок. После из5готовления всей партии промежуточных

заготовок производится смена штампаt на прессе 1 для штамповки следующего перехода, производится также в случае необходимости и замена захвата руки робота 2. В систему управления роботом вводится новая программа работы автоматизированного комплекса Последовательность работы комплекса в этом случае будет следукяцая.

Промежуточная заготовка первого перехода из поддона 6, укладчика заготовок 4 соответствующим механизмом транспортируется и укладывается на горизонтальные полки рычагов 12 укладчика заготовок 4. Рука робота 2 поворачивается к укладчику заготовок, осуществляет захват заготовки, транспортирует ее к прессу 1 и укладывает в штамп. Ползун пресса находится в это время в верхнем положении, затем по соответствующей команде рука выводится из зоны пресса, ползун пресса перемещается вниз и осуществляет штамповку второго перехода. Ползун пресса перемещается вверх, деталь выталкивается из штампа, рука робота 2 вновь вводится в зону штампа, осуществляет захват детали и-транспортирует ее к месту скадирования готовых деталей. После сбр са готовой детали рука робота вновь поворачивается к укладчику заготовок 4 для захвата следующей промежуточно заготовки, цикл повторяется.

Описанный автоматизированный комплекс обладает широкими функциональными возможностями, так как обеспечивает возможность многопереходной штамповки на однопозиционных прессах

Формула изобретения

1.Автоматизированный комплекс для листовой штамповки, содержащий пресс, промышленный робот и листоподатчик

с механизмом выдачи и устройством для ограничения количества подаваемых .заготовок на позицию захвата роботом, отличающийся тем, что, с целью расширения функциональных возможностей путем обеспечения возможности многопереходной штамповки на однопозиционных прессах, он снабжен укладчиком для складирования заготовок промежуточных переходов.

2.Автоматизированный комплекс по п. 1, отличающийся тем, что укладчик для складирования заготовок промежуточных переходов выполнен в виде рамы, поворотно установленной на ней плиты, траверсы с подпружиненными относительно нее пневмозахватами и силового цилиндра, корпус которого закреплен на плите, а .шток связан с траверсой, при этом плита снабжена шарнирно смонтированными на ней симметрично оси силового цилиндра подпружиненными двуплечими 5 рычагами Г-образной формы, а траверса-кулачками, контактирующими с Гоб ра 3 ными рыча г ами.

3.Автоматизированный комплекс по П.1, отличающийся тем,

0 что листоподатчик выполнен в виде станины и смонтированного с возможностью вертиксшьного перемещения по направлякхцим станины приводного стола, при этом механизм выдачи и устройство для ограничения количества подаваекых заготовок установлены на станине.

4.Автоматизированный комплекс по п. 1, отличающийся тем,

0 что механизм выдачи листовых заготовок выполнен в виде вала с установленными на нем дисками с фиксаторами, смонтированного с возможностью вращения на поворотной рамке и кинематически связанного с приводом вращения.

5.Автоматизированный комплекс по п. 3, отличающийся тем, что привод стола листоподатчика выполнен в виде установленной на станине плиты, смонтированных на ней силового цилиндра, шток которого связан со столом, и пневматического цитшндра, а также выполненного в плите соосно пневматическому цилиндру дополнительного силового цилиндра и бака для сбора масла, при этом шток пневматического цилиндра размещен в полости дополнительного силового цилиндра, связанной каналами, выполQ ненными в плите и снабженными клапанами, с полостями бака и силового цилиндра, связанными между собой дополнит ель нь.1 каналом.

6.Автоматизированный комплекс по 5 п. 3, отличающийся тем,

что привод стола листоподатчика выполнен в виде установленных на нижней плоскости стола и кинематически связанных между собой силового цилиндра со штоком-рейкой и блока шестерен с основной звездочкой, смонтированных на вашу посредством обгонных муфт, при этом направляющие станины выполнены с резьбовой поверхностью и снабжены охватывающими их дополнительными звездочками, установленными в контактирующих со столом обоймах и связанньдали цепной передачей с основной звездочкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1282946A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

| Установка для индукционного нагрева и подачи на последующую обработку листовых заготовок | 1984 |

|

SU1268625A1 |

| Автоматизированная линия для штамповки деталей из листового материала | 1987 |

|

SU1505639A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1532149A1 |

| Загрузочное устройство для автоматических листообрабатывающих комплексов | 1985 |

|

SU1337175A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

чг ifi

4S

J

7t

x

39

38

SO

41IS

5243

-ft 28

5

17

iput.S

jy

if

jj

4

-I- + i

Авторы

Даты

1980-10-30—Публикация

1979-01-30—Подача