Фие.г

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении прямолинейных и криволинейных плоских заготовок, преимущественно лопат.

Целью изобретения является повышение стойкости рабочих валков за счет снижения величины осевых давлений на кромку заготовки.

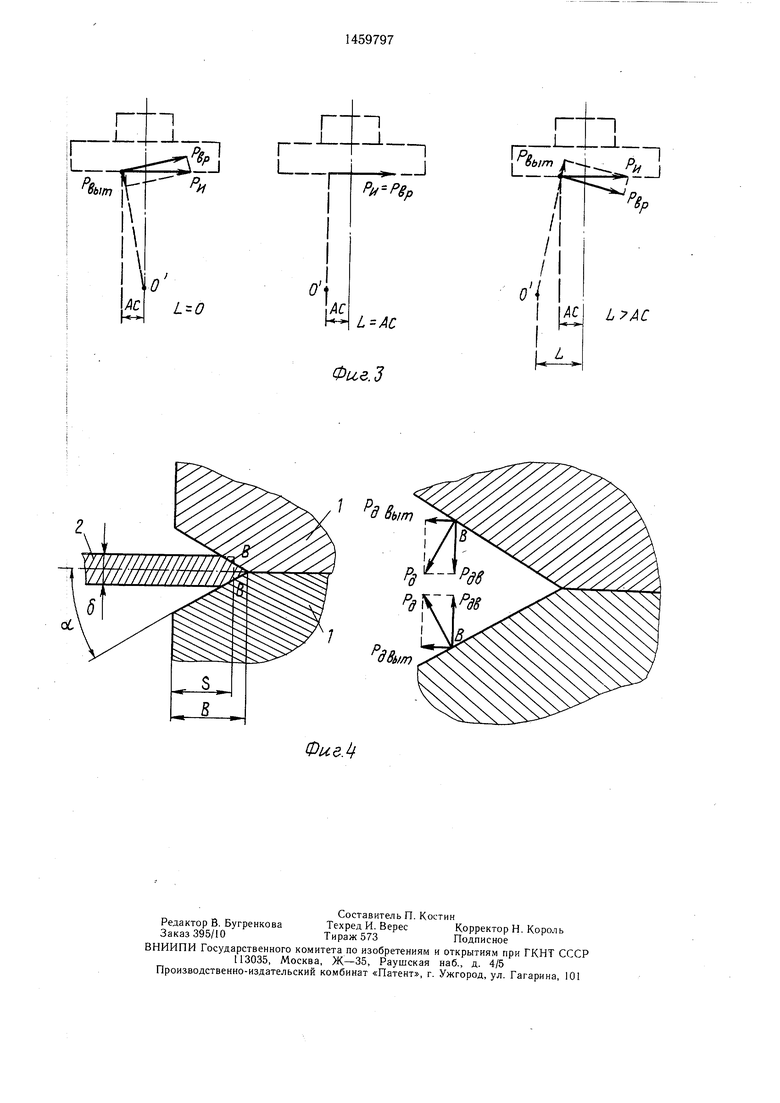

На фиг. 1 схематически показан процесс формообразования лезвия заготовки; на фиг. 2 - этапы формообразования лезвий на кромках плоских заготовок; на фиг. 3 - диаграммы распределения сил на вращение заготовки после момента фиксации центра вращения; на фиг. 4 - рабочая зона инструмента и распределение сил при формообра- зовании лезвия заготовки.

Способ формообразования лезвий на кромках плоских заготовок осуществляется следующим образом.

В ручей двух рабочих валков 1 подают заготовку 2, захват которой рабочими валками производится в точках А.

После установки и фиксации заготовки 2 лопаты на поворотной платформе (не показана) включают привод подачи и заготовку 2 .подают в рабочую зону валко,в 1. При достижении заданного расстояния L от центра О вращения заготовки до плоскости, проходящей через оси валков, подачу прекращают, фиксируют расстояние L, например упором, и одновременно осуществляется захват заготовки 2 рабочими инструментами 1 в месте начала заточки М.

После этого происходит формообразование лезвия заготовки путем одновременного вращения прокатных валков 1 и заготовки 2, причем радиус вращения R и положение центра О вращения заготовки определяется радиусом кривизны криволинейных поверхностей кромок заготовок. Для лопат эти поверхности представляют собой дуги окружностей.

Если необходимо произвести формирование лезвия на криволинейной заготовке с кривизной, отличной от окружности, то в процессе вальцовки необходимо менять радиус вращения (положение центра в направлении, перпендикулярном подаче), т. е. изменять положение центра вращения заго- товки 2 относительно точки деформации в рабочей зоне валков 1, например по копиру.

Сила вращения заготовки образуется за счет сжимающих усилий прокатных валков с учетом коэффициента трения между валками и заготовкой. После окончания процесса формирования лезвия на первой кромке заготовки заготовку выводят из рабочей зоны валков на позицию съема. Затем снимают заготовку механизмом, например про- мыщленным роботом, с поворотной платфор- мы и аналогичным образом производят формирование лезвия на второй кромке заготовки на этом же механизме после переворота

0

5

0

ее и укладки на поворотную платформу или без переворота на другом механизме, выполненном в виде зеркального отображения первого.

Вследствие того, что захват заготовки 2 прокатными валками 1 происходит в точке А, то можно считать, что в этих же точках приложены вращающие силы, действующие на заготовку при вращении прокатных валков. На фиг. 2 представлено распределение сил, действующих на заготовку при различных положениях центра О вращения заготовки относительно плоскости, проходящей через оси вращения рабочих валков.

Если ось вращения заготовки лежит в плоскости, проходящей через оси вращения рабочих валков, то сила , с которой рабочие инструменты (прокатные валки) действуют на заготовку, раскладывается на две составляющие, одна из которых (Рвр) вращает заготовку в процессе вальцовки вокруг ее центра вращения О , другая (Рвыт) стремится вытолкнуть заготовку из рабочей зоны прокатных валков. Если ось вращения заготовки лежит на расстоянии (расстояние от точки А начала захвата до плоскости, проходящей через оси вращения валков), то при этом сила Р„ расходуется только на вращение заготовки, а выталкивающая сила РВЫТ равна нулю.

Если же расстояние , то помимо силы вращения заготовки Рвр образуется еще Q сила Явтяг, втягивающая заготовку в рабочую зону прокатных валков.

Таким образом, существует оптимальное расстояние L, при котором на заготовку и удерживающую ее поворотную платформу не действуют осевые усилия Явыт и -Рвтяг, что позволяет значительно снизить жесткость и металлоемкость механизмов, подающих заготовку в прокатные валки.

5

Это расстояние зависит от диаметра прокатных валков и толщины заготовки и может быть определено из геометрических соотношений.

Степень очки С относительно окружности с радиусом, равным радиусу прокатных валков Rb, равна

р2 ОА2-ОС2 / :-(/,- f 4/,-б

x-j--(1)

с другой стороны

р2 САХСА (,

тогда л л .

rV6(),

(2)

(3)

учитывая, что („ а , получим ,5V2D-6, (4)

где D - диаметр рабочих валков;

б - толщина заготовки.

Однако, в реальных условиях на заготовку действуют еще выталкивающие силы Рдвыт, образован ные силой давления Рд про- катных валков при вальцовке и зависящие от угла заточки валков.

Для снижения этих сил необходимо увеличить расстояние от оси вращения заготовки до плоскости, проходящей через оси вра- щения рабочих валков, что приводит к образованию силы Рвтяг, направленной навстречу Рдвыт и компенсирующей ее.

Экспериментальным путем установлено, что выталкивающая сила Рдвыт в практически используемом диапазоне углов заточки а рабочих инструментов до 15° линейно зависит от величины угла и пропорциональна коэффициенту 0,1.

Таким образом, расстояние L, при котором устраняются осевые усилия, действующие на заготовку, определяют из соотнощения.-г

,5+0,ltx)V2D6,(5)

где а - угол заточки инструмента (прокатных валков);

D - диаметр прокатных валков; б - толщина заготовки. При этом величину подачи заготовки в рабочую зону валков определяют из соотношения

О - D - 77

4tga

рде д - угол заточки рабочих валков; D - диаметр рабочих валков; б - толщина заготовки.

2.Способ по п. 1, отличающийся те величину подачи заготовки в рабочую

где В - ширина заточки валков.

При формообразовании лезвий на заготовках лопат толщиной 1,5 мм рабочими

вятками диаметром 290 мм с углом заточки и.-...-..... ..- ... -.

и цшриной заточки 10 мм рассчитанные 35 валков S определяют из соотношения по формулам 5 и 6 значения величин L и

составляют 35,4 мм и 7 мм соответственно.4tga

Параметры и качество лезвия заготовок лопат, полученных При работе оборудования где В - ширина заточки валков.

5

is

20

25

30

с рассчитанными величинами L и S, соответствовали нормативно-технической документации.

Изобретение повыщает долговечность рабочих валков оборудования за счет снижения осевых усилий на приемах заготовки.

Формула изобретения

1.Способ формообразования лезвий на кромках плоских заготовок преимущественно лопат, включающий установку заготовки на платформе, подачу ее в рабочие валки, вальцование в валках, отличающийся тем, что, с целью повышения стойкости рабочих валков за счет снижения йеличин осевых давлений на кромку заготовки, заготовку устанавливают на поворотной платформе, подают ее в рабочие валки по касательной к ее кромке, а в момент контакта заготовки с рабочими валками подачу прекращают и фиксируют центр вращения заготовки, затем вальцуют лезвие на кромке заготовки при вращении рабочих валков вокруг их горизонтальных осей и вращении заготовки вокруг вертикальной ее оси, при этом расстояние L между фиксированным центром вращения заготовки и вертикальной плоскостью, проходящей через оси вращения рабочих валков в направлении подачи, определяют из соотношения

L(0,5+0,la)V2O-6;

рде д - угол заточки рабочих валков; D - диаметр рабочих валков; б - толщина заготовки.

2.Способ по п. 1, отличающийся тем, что величину подачи заготовки в рабочую зону

и.-...-..... ..- ... -.

35 валков S определяют из соотношения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лезвий на кромках плоских заготовок и устройство для его осуществления | 1979 |

|

SU1053939A1 |

| Способ изготовления лезвий режущих инструментов и устройство для его осуществления | 1987 |

|

SU1602599A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1995 |

|

RU2087238C1 |

| Установка для формирования лезвий на кромках плоских заготовок | 1987 |

|

SU1447506A1 |

| Способ изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1986 |

|

SU1411084A1 |

| Способ изготовления дисков бороны | 2018 |

|

RU2687524C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2184013C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И БОЕК, ИСПОЛЬЗУЕМЫЙ В ЭТОМ УСТРОЙСТВЕ | 2005 |

|

RU2286227C2 |

| САДОВЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 2020 |

|

RU2735743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении прямолинейных и криволинейных плоских заготовок преимущественно лопат. Цель - повышение стойкости рабочих валков за счет снижения величин осевых давлений на кромку заготовки. Для этого заготовку 2 фиксируют на поворотной платформе, задают ее в рабочие валки 1 по касательной к криволинейной ее кромке в месте начала заточки. В момент захвата заготовки 2 рабочими валками 1 прекращают ее подачу и фиксируют центр ее вращения. Производят формообразование лезвия на кромке заготовки вальцовкой при одновременном вращении валков 1 вокруг горизонтальных осей и заготовки вокруг вертикальной оси с радиусом кривизны исходной заготовки. Затем производят формообразование лезвия на второй кромке заготовки 2. Расстояние между фиксированным центром вращения заготовки 2 и вертикальной плоскостью, проходящей через оси вращения валков в направлении подачи, выби- рают из соотношения L(0,5-+-0, l(x) 2D6, 1-де ct - угол заточки рабочих инструментов; D - диаметр рабочих инструментов; б -- толщина заготовки. В-еличину подачи заг о- товки в рабочую зону инструментов выбирают из соотнощения S B-6/4tga, где В - щирина заточки рабочих инструментов. Способ позволяет обеспечить повышение долговечности рабочих валков оборудования за счет снижения осевых усилий на кромках заготовки. 1 3. п. ф-лы, 4 ил.

i

Г

1 L

0

L-0

Фи.г.3

/ Р.

ФиеМ

Ри--Р8р

.

д 8ыт

д8ы/п

| Способ изготовления лезвий на кромках плоских заготовок и устройство для его осуществления | 1979 |

|

SU1053939A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1986-06-02—Подача