Изобретение относится к машиностроению, а именно к обработке металлов ультразвуковой ковкой, и может быть использовано для изготовления лезвий с повышенными технико-эксплуатационными характеристиками и для формирования режущих кромок с малой толщиной.

Обычно для изготовления режущих кромок с малой толщиной, например бритвенных лезвий, используется метод шлифования (Патент СССР №318205, В 24 В 3/48, опубл. 1971 г.).

Ограничениями способа шлифования являются недостаточно высокое качество поверхности лезвия, обусловленное наличием крупных зерен металла в области режущей кромки, сложность и трудоемкость проведения многих последовательных операций шлифования, вызванные необходимостью использования в процессе высокоточного технологического оборудования и специальной оснастки, использование закалки до формирования режущей кромки лезвия, что усложняет обработку, кроме того, полученное шлифованием лезвие подвержено коррозии при хранении. Это обусловлено тем, что в процессе формообразования режущей кромки шлифованием развиваются очень высокие локальные температуры, воздействующие на металл после закалки как его отпуск, после которого происходит снижение коррозионной стойкости и снижение износостойкости лезвия.

Известны способы прокатки с продольными ультразвуковыми колебаниями валков, заключающиеся в том, что при обычной прокатке валками пластины возбуждают ультразвуковые колебания в валках при помощи прикрепленных к их торцам магнитострикционных преобразователей (В.П.Северенко, В.В.Клубович, А.В.Степаненко «Прокатка и волочение с ультразвуком», изд-во «Наука и техника», Минск, 1970 г., стр.136-181).

При прокатке с ультразвуком на обрабатываемый материал налагаются колебания с различной амплитудой, что связано с параллельным расположением валков относительно пластины и значительной протяженностью области деформации. Причем ультразвуковые колебания при прокатке являются только вспомогательным средством для снижения сил трения и некоторого увеличения пластичности обрабатываемого материала. В процессе ковки с использованием ультразвука колебания направлены вдоль продольной оси бойков, т.е. ортогонально пластине. Деформация края пластины при ультразвуковой ковке осуществляется в основном непосредственно за счет акустической энергии. Таким образом, протекающие процессы при деформации обрабатываемого материала ковкой с ультразвуком и прокаткой с ультразвуком полностью различны, причем в отличие от ковки возникающие в процессе прокатки с ультразвуком силы трения направлены строго вдоль продольной оси пластины.

Способы, использующие ультразвуковую ковку для формирования режущей кромки лезвия, позволяют получить более высокое качество режущей кромки за счет дробления зерен металла непосредственно в области режущей кромки. Однако в большинстве случаев для формирования высококачественной режущей кромки лезвия известные способы требуют осуществления много проходов пластины между бойками ультразвукового устройства, обычно от трех до десяти проходов, а также для получения высококачественной поверхности эти способы требуют проведения дополнительных операций доводки, например, электрохимзаточку в растворе электролита (Патент Российской Федерации №2025189, В 21 К 11/00, опубл. 1994 г.).

Необходимость проведения операций доводки для получения очень высококачественных лезвий после ультразвуковой обработки торца пластины обусловлена не процессами отпуска металла, как при шлифовании, а тем, что металл в носовой части режущей кромки при воздействии ультразвука подвержен течению в разные стороны, поэтому в носовой части режущей кромки образуется заусенец.

Для удаления поверхностных слоев металла приходится прибегать к дополнительным усовершенствованиям, например, наклонять оси бойков друг к другу так, чтобы образовалась щель, позволяющая истекать наружным слоям металла (Авторское свидетельство СССР №1827904, В 21 J 5/00, опубл. 1991 г.).

Известен способ изготовления лезвия режущего инструмента, включающий формирование пластины, деформирование ультразвуковой ковкой торца пластины, расположенного между коническими поверхностями бойков, с одновременным перемещением пластины относительно осей бойков в поперечном направлении для формирования на пластине клинообразного лезвия (Авторское свидетельство СССР №1720779, В 21 К 11/00, В 21 J 5/00, опубл. 1991 г.).

В известном способе в процессе деформирования заготовки ей сообщают перемещение в поперечном приложению статистического усилия подпора направлении, а величину зазора между бойками выдерживают на протяжении всего цикла деформации на уровне двойной амплитуды ультразвуковых колебаний.

Преимуществом способа является возможность получения изделия с толщиной режущей кромки 1-3 мкм без заусенца или с минимальным заусенцем.

Ограничениями способа являются сложность проведения процесса ультразвуковой ковки из-за необходимости подбора величины статического торцового усилия при колебаниях размеров пластины и отклонениях истинной траектории перемещения пластины от заданной в механизме перемещения заготовки, сложность поддержания величины зазора между бойками на протяжении всего цикла деформирования, необходимость использования нескольких поперечных проходов пластины между бойками для получения минимальных толщин режущей кромки.

Основным же ограничением способа, который позволяет получить, казалось бы, высококачественные режущие кромки с наличием в них мелких зерен металла и с минимальными толщинами, как показали исследования, является наличие скрытого дефекта в виде узкой щелеобразной микрораковины, расположенной в плоскости симметрии режущей кромки.

Для устранения этого дефекта в известном техническом решении край пластины закругляют (Патент РФ №2211742, В 21 К 11/00, опубл. 2003 г.).

Ограничением этого способа является необходимость применения дополнительных операций для изготовления самой заготовки, которой придают предварительные скосы прокаткой, шлифованием, обжимом в штампе или предварительной ультразвуковой ковкой торца пластины.

Основным недостатком этого процесса, который присущ также упомянутым ранее известным способам ультразвуковой ковки, является незначительная площадь рабочей поверхности бойков, участвующих в деформации, что приводит к быстрому износу рабочих поверхностей бойков, остановке процесса, ремонту инструмента и переналадке оборудования.

Таким образом, наиболее близким является способ изготовления лезвия режущего инструмента, включающий деформирование ультразвуковой ковкой края пластины, расположенного между конусообразными поверхностями бойков, с одновременным перемещением пластины относительно продольных осей бойков в поперечном направлении для формирования на пластине клинообразного лезвия (Патент РФ №2211742, В 21 К 11/00, опубл. 2003 г.).

Известно устройство для изготовления лезвия режущего инструмента, содержащее бойки, связанные с источником ультразвуковых колебаний, расположенные один напротив другого и рабочие поверхности которых выполнены конусообразными, механизм, выполненный обеспечивающим перемещение пластины между рабочими поверхностями бойков в поперечном направлении относительно их продольных осей и установленный с возможностью деформирования края пластины (Патент РФ №2211742, В 21 К 11/00, опубл. 2003 г.).

Известен также боек для ультразвукового изготовления лезвия режущего инструмента, содержащий рабочую поверхность, выполненную конусообразной и предназначенную для деформирования ультразвуковой ковкой края пластины для получения клинообразного лезвия (Патент РФ №2211742, В 21 К 11/00, опубл. 2003 г.).

Решаемая изобретением задача - повышение качества изделия, обеспечение улучшенной технологичности изготовления, снижение трудоемкости, увеличение периода работы оборудования без переналадки, а также улучшение условий автоматизации проведения процесса с уменьшением числа проходов для формирования режущей кромки.

Технический результат, который может быть получен при осуществлении заявленного способа, - улучшение качества режущей кромки при обеспечении заданной ее толщины, сокращение времени обработки, улучшение чистоты поверхности режущей кромки, уменьшение числа операций обработки заготовки в процессе проведения ультразвуковой ковки, увеличение продолжительности износа инструмента, улучшение управляемости ведения процесса и его автоматизации.

Технический результат, который может быть получен при выполнении заявленного устройства, - увеличение периода износа рабочих поверхностей бойков, улучшение качества режущей кромки при уменьшении числа проходов для изготовления изделия, улучшение управляемости ведения процесса и его автоматизации.

Технический результат, который может быть получен при выполнении заявленного бойка, - уменьшение износа его рабочей поверхности, улучшение качества режущей кромки получаемого изделия, увеличение временного периода работоспособности бойка, а также уменьшение усилия деформации для получения клинообразного лезвия.

Для решения поставленной задачи с достижением указанного технического результата в известном способе изготовления лезвия режущего инструмента, включающем деформирование ультразвуковой ковкой края пластины, расположенного между конусообразными поверхностями бойков, с одновременным перемещением пластины относительно продольных осей бойков в поперечном направлении для формирования на пластине клинообразного лезвия, согласно изобретению бойкам при деформировании ультразвуковой ковкой края пластины придают вращение вокруг их продольных осей.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы

- бойкам придавали вращение в направлении перемещения пластины;

- бойкам придавали вращение в сторону, противоположную направлению перемещения пластины;

- одному бойку придавали вращение в направлении перемещения пластины, а другому бойку - в сторону, противоположную направлению перемещения пластины;

- окружную скорость вращения бойков выбирали в интервале VОКР=±χVn, где Vn - скорость перемещения пластины, а χ - величина в пределах от 0,1 до 1,5;

- при деформировании ультразвуковой ковкой края пластины ее торец заглубляли в направлении рабочих поверхностей бойков на расстояние l, которое выбирают равным t/4tgα или в интервале t/4tgα<l<1,1t/4tgα, где t - толщина пластины, α - угол между образующей конусообразной поверхности бойка и поперечной осью пластины;

- на каждом из бойков выполняли впадину с криволинейной образующей на его конусообразной поверхности, причем упомянутая криволинейная образующая соответствует форме поверхности получаемого клинообразного лезвия;

- после деформирования пластину подвергали термической обработке и последующей финишной правке острия клинообразного лезвия на глубину 0,01-0,05 мм.

Для решения поставленной задачи с достижением указанного технического результата в известном устройстве для изготовления лезвия режущего инструмента, содержащем бойки, связанные с источниками ультразвуковых колебаний, расположенные один напротив другого и рабочие поверхности которых выполнены конусообразными, механизм, выполненный обеспечивающим перемещение пластины между рабочими поверхностями бойков в поперечном направлении относительно их продольных осей и установленный с возможностью деформирования края пластины, согласно изобретению введен привод, выполненный с возможностью вращения бойков вокруг их продольных осей.

Возможны дополнительные варианты выполнения устройства, в которых целесообразно, чтобы

- привод был выполнен с возможностью вращения бойков в направлении перемещения пластины;

- привод был выполнен с возможностью вращения бойков в сторону, противоположную направлению перемещения пластины;

- привод был выполнен с возможностью вращения одного бойка в направлении перемещения пластины, а другого бойка - в сторону, противоположную направлению перемещения пластины;

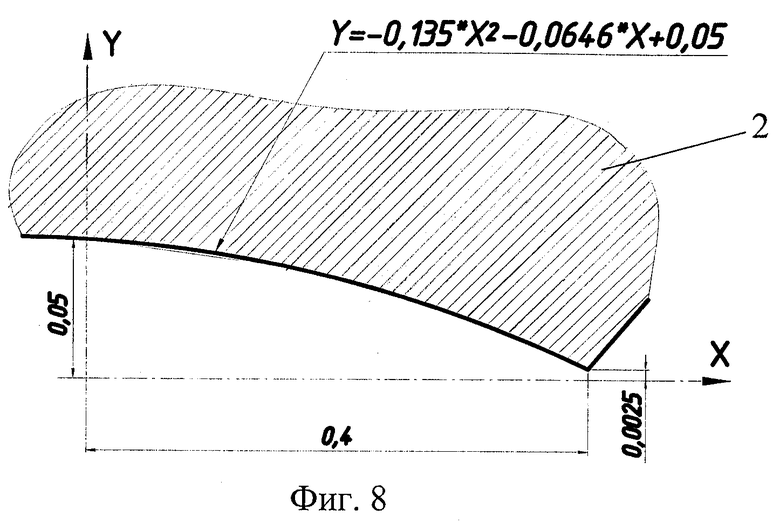

- рабочие поверхности бойков были выполнены с впадиной с криволинейной образующей;

- криволинейная образующая впадины описывалась квадратичным полиномом Y=±AX2±BX±C, где Y направление вдоль поперечной оси бойка, а Х - вдоль продольной;

- криволинейная образующая описывалась квадратичным полиномом Y=-0,135Х2-0,0646Х+0,05;

- расстояние l заглубления торца пластины в направлении рабочих поверхностей бойков было выбрано равным t/4tgα или в интервале t/4tgα<l<1,1t/4tgα, где t - толщина пластины, а α - угол между образующей конусообразной поверхности бойка и поперечной осью пластины.

Для решения поставленной задачи в известном бойке для ультразвукового изготовления лезвия режущего инструмента, содержащем рабочую поверхность, выполненную конусообразной и предназначенную для деформирования ультразвуковой ковкой края пластины для получения клинообразного лезвия, согласно изобретению на конусообразной рабочей поверхности выполнена впадина, образующая которой выполнена соответствующей форме поверхности клинообразного лезвия.

Возможны дополнительные варианты выполнения бойка, в которых целесообразно, чтобы

- впадина была выполнена с криволинейной образующей, описываемой квадратичным полиномом Y=±AX2±BX±C, где Y направление вдоль поперечной оси бойка, а Х - вдоль продольной;

- криволинейная образующая описывалась квадратичным полиномом Y=-0,135Х2-0,0646Х+0,05.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами его выполнения со ссылками на фигуры.

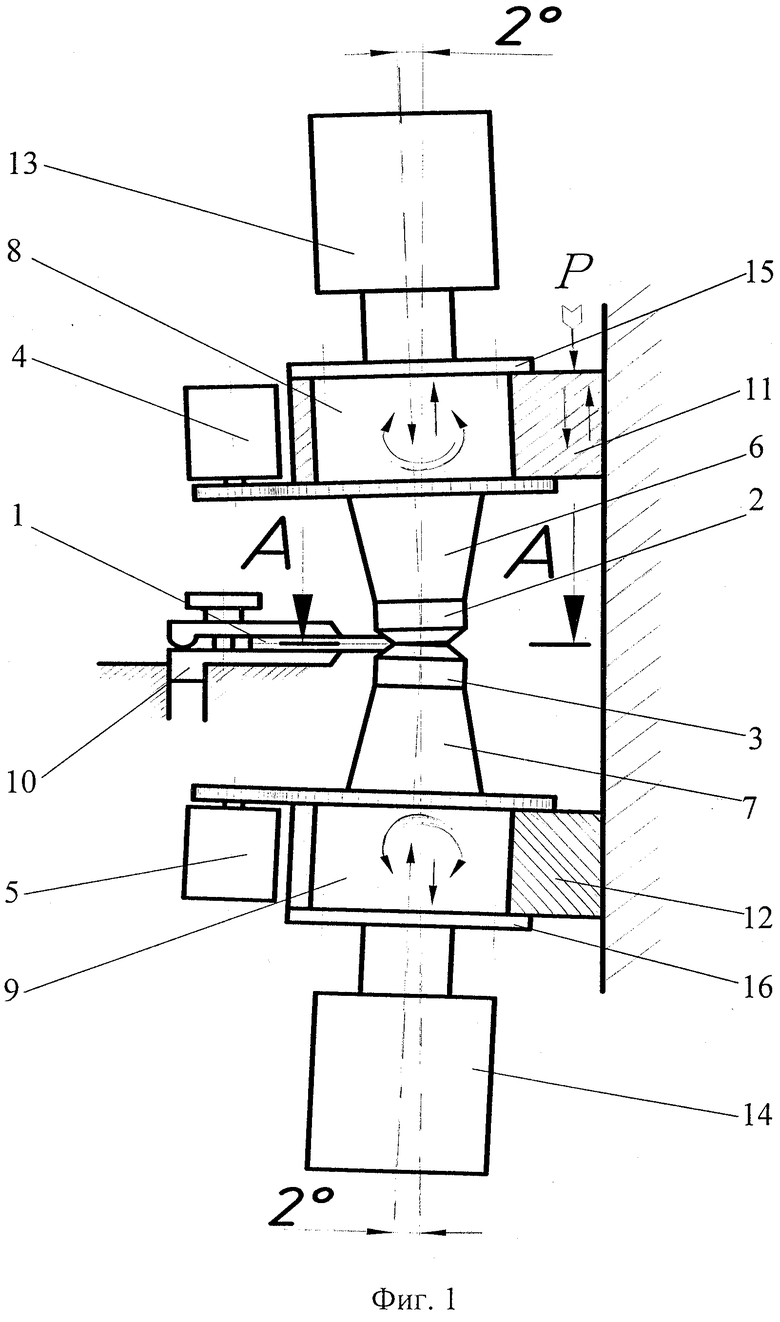

Фиг.1 схематично изображает устройство для осуществления заявленного способа, где стрелками показано направление воздействия ультразвуковыми колебаниями, приложение статической нагрузки и вращение преобразователей ультразвуковых колебаний с закрепленными к ним бойками.

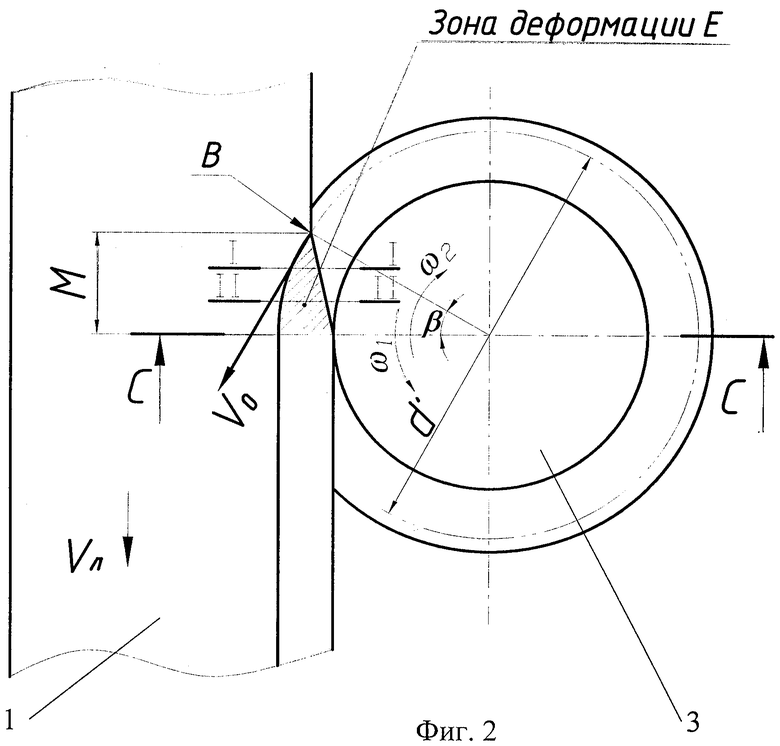

Фиг.2 - сечение А-А на фиг.1, где стрелками показаны направления движения пластины, вращения бойка и зона деформации Е пластины.

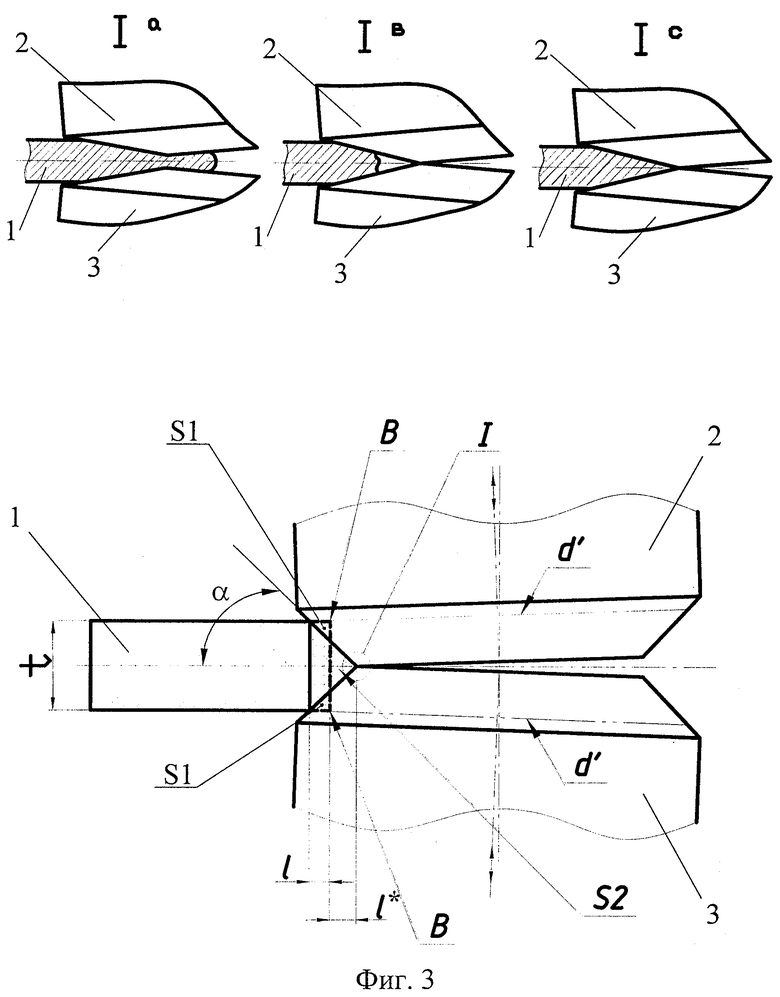

Фиг.3 - сечение С-С на фиг.2, где показано позиционирование пластины относительно бойков, а вверху листа на выносках положение пластины на выходе из зоны деформирования Iа - при избыточном смещенном объеме пластины, т.е. ее торца на расстояние l>l* в направлении рабочих поверхностей бойков, Iв - при недостаточном смещенном объеме l<l* и Ic - идеальный случай l=l*.

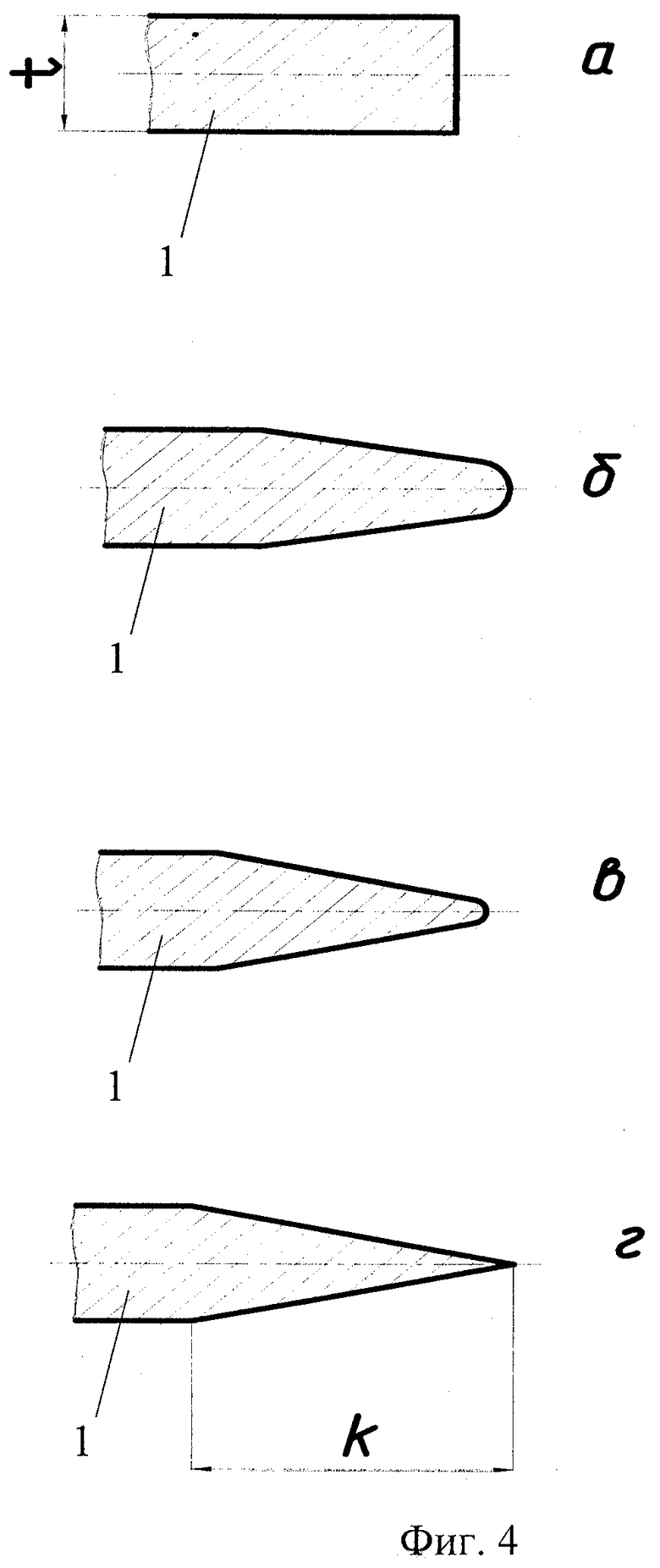

Фиг.4 - схема изменения сечения прямоугольной пластины в зоне деформации Е на фиг.:

а - до деформирования (сечение через точки В на фиг.2);

б - при последующем деформировании (сечение I-I, фиг.2);

в - в середине деформирования (сечение II-II, фиг.2);

г - при выходе из зоны деформации Е (сечение С-С, фиг.2).

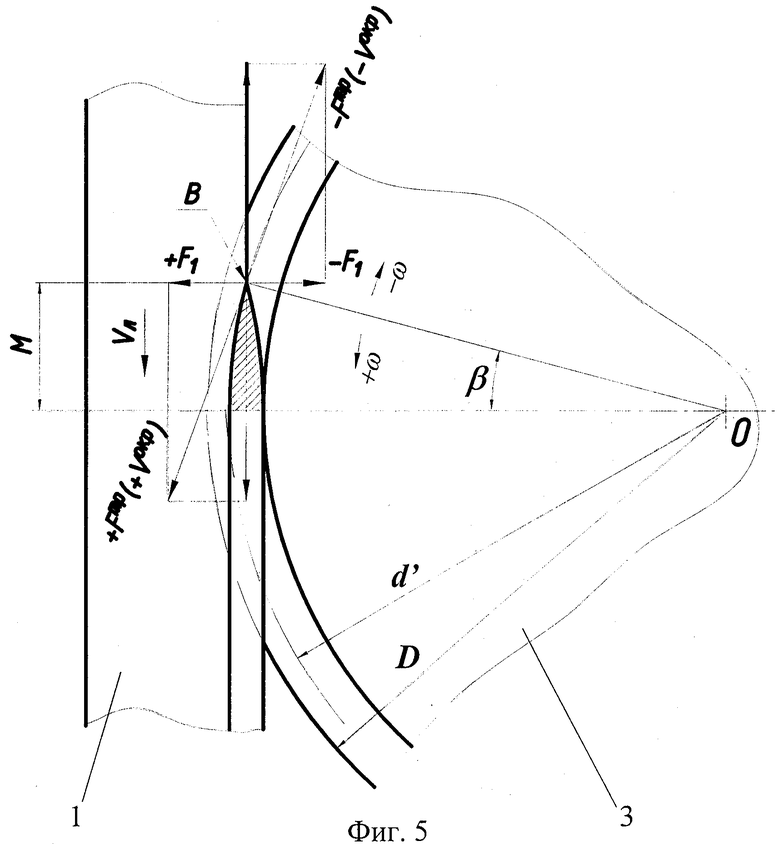

Фиг.5 - схема изменения составляющих сил трения между деформируемой пластиной и бойками при их вращении.

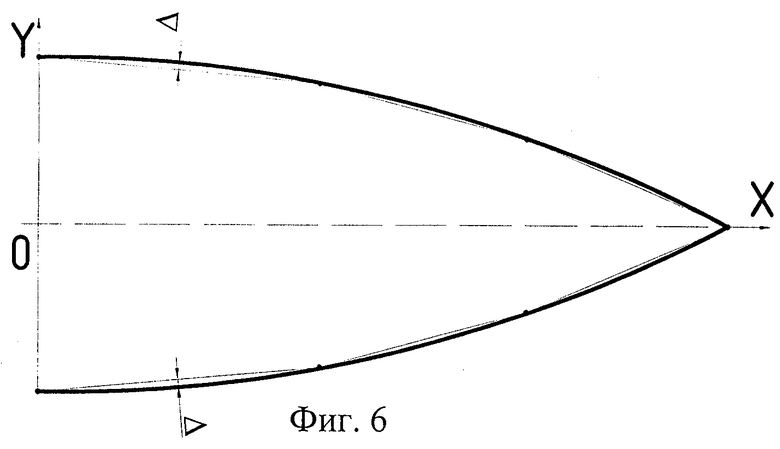

Фиг.6 - две кривые линии, соответствующие криволинейным образующим впадины на рабочих конусообразных поверхностях бойков.

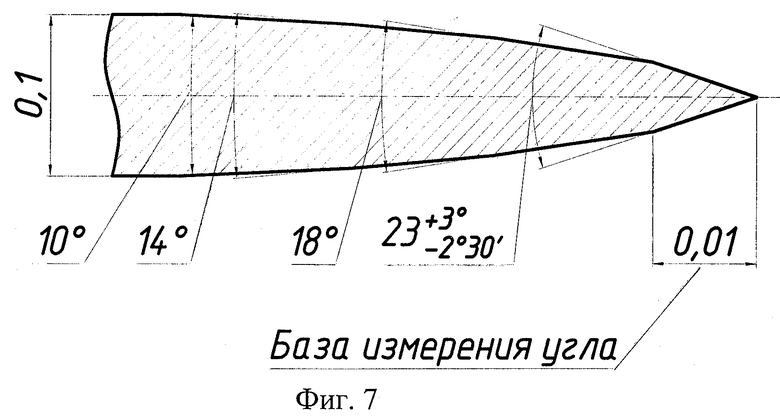

Фиг.7 - поперечный разрез клинообразного бритвенного лезвия, полученного по традиционной технологии несколькими проходами шлифования с образованием плоскостей, сопряженных между собой под углами, величина которых постепенно уменьшается в сторону от острия лезвия.

Фиг.8 - рабочая поверхность бойка с криволинейной образующей, аппроксимирующей ломаную линию на фиг.7.

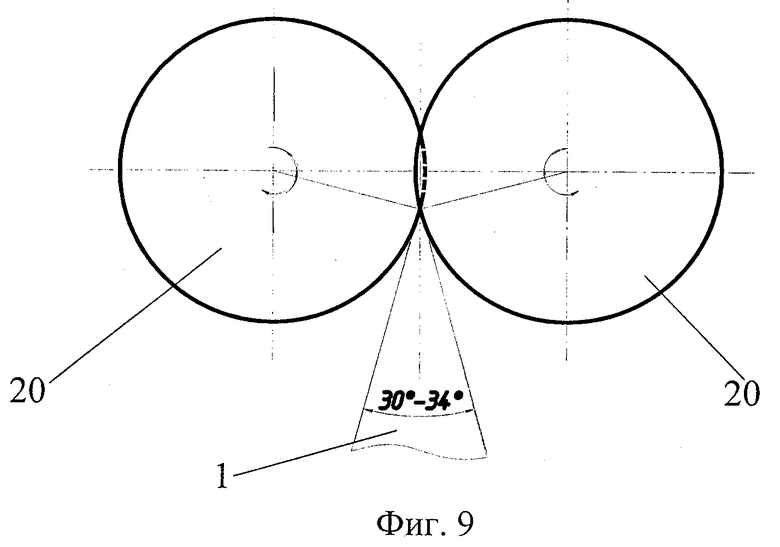

Фиг.9 - схематично финишная правка кончика лезвия режущего инструмента после термической обработки.

Способ изготовления лезвия режущего инструмента (фиг.1, 2) включает деформирование ультразвуковой ковкой края пластины 1, расположенного между конусообразными поверхностями бойков 2 и 3, с одновременным перемещением пластины 1 относительно продольных осей бойков 2 и 3 в поперечном направлении для формирования на пластине 1 клинообразного лезвия. При деформировании ультразвуковой ковкой края пластины бойкам 2 и 3 придают вращение вокруг их продольных осей.

Специалистам понятно, что привод для придания вращения бойкам 2 и 3 может быть выполнен совершенно различным образом. Для обеспечения возможности вращения бойков 2 и 3 в различных направлениях, например так, чтобы бойки 2 и 3 вращались в направлении перемещения пластины 1, или чтобы бойки 2 и 3 вращались в направлении, противоположном направлению перемещения пластины 1, или чтобы боек 2 вращался в направлении перемещения пластины 1, а боек 3 вращался в направлении, противоположном направлению перемещения пластины 1. Может использоваться независимый привод для вращения каждого из бойков 2 и 3 по отдельности, состоящий из двух электродвигателей 4 и 5. На каждом из волноводов 6 и 7 бойков 2 и 3 установлены соответственно втулки 8 и 9 с зубчатыми колесами, которые связаны при помощи зубчатой передачи с зубчатыми колесами, посаженными на валы электродвигателей 4 и 5.

На фиг.1 также схематично показаны направляющая 10 для перемещения пластины 1 в поперечном направлении относительно продольных осей бойков 2 и 3; кронштейны 11 и 12 для установки бойков 2 и 3 с возможностью смещения их продольных осей на 20; преобразователи 13 и 14 электрических импульсов в ультразвуковые колебания, связанные через волноводы 6 и 7 с бойками 2 и 3 соответственно; крышки 15 и 16, установленные на втулках 8 и 9 для фиксирования их от выпадения. Прямыми стрелками на фиг.1 вдоль продольных осей бойков 2 и 3 показаны направления ультразвуковых колебаний, круговыми стрелками показаны возможные направления вращения бойков 2 и 3, а стрелкой Р - воздействие статической нагрузки. Кронштейн 12 закреплен жестко на вертикальной стойке, а кронштейн 11 имеет возможность вертикального перемещения для приложения нагрузки Р на пластину 1.

Работает устройство (фиг.1) следующим образом.

Бойки 2 и 3 через волноводы 6 и 7 связаны соответственно с преобразователями 13 и 14. Волноводы 6 и 7 жестко крепятся внутри к полым втулкам 8 и 9, которые прецизионно размещаются в кронштейнах 11 и 12. Втулки 8 и 9 с зубчатыми колесами снабжены фиксирующими от выпадения крышками 15 и 16 и соответственно независимо вращаются от электродвигателей 4 и 5 при помощи зубчатых передач.

Направляющая 10 с механизмом перемещения пластины 1 обеспечивает ее перемещение поперечно относительно продольных осей бойков 2 и 3 для изготовления прямолинейных режущих кромок. Для изготовления криволинейных режущих кромок, например для скальпелей, поперечное перемещение пластины 1 осуществляют по заданной траектории.

Как показали исследования, окружную скорость вращения бойков 2 и 3 можно выбирать в достаточно широких пределах, и она зависит от материала пластины 1, ее твердости, материала бойков 2 и 3 и их твердости. Например, чем выше скорость вращения бойков 2 и 3 в направлении перемещения пластины 1 (фиг.2), тем происходит меньший износ их рабочих поверхностей, но несколько ухудшается качество поверхности клинообразного лезвия, и увеличивается величина микронеровностей. Чем выше скорость вращения бойков 2 и 3 в направлении, противоположном перемещению пластины 1, тем более быстро происходит износ их рабочих поверхностей, но при этом улучшается качество поверхности клинообразного лезвия, уменьшается величина микронеровностей.

Микронеровности в процессе ультразвуковой ковки конусообразными боками 2 и 3 возникают практически всегда, что связано с частотой ультразвуковых колебаний. Чем выше частота ультразвуковых колебаний, тем меньше величина микронеровностей. При воздействии ультразвуковыми колебаниями (см. направление прямолинейных стрелок на фиг.1) при деформировании пластины 1 и ее перемещении со скоростью Vn (фиг.2) происходит как бы реорганизация конусообразных поверхностей бойков 2 и 3 в общем случае в плоскую поверхность клинообразного лезвия. Линия сопряжения конусообразных поверхностей бойков 2 и 3 с торцом пластины 1 совершает колебания, напрямую связанные с частотой ультразвука Поскольку эта линия колеблется с частотой ультразвука, то и возникают микронеровности, которые, конечно же значительно меньшие, чем при обычном шлифовании, и имеют в отличие от шлифования не радиальную, а продольную направленность.

С учетом выбранных векторных направлений перемещений пластины 1 и бойков 2 и 3 окружную скорость Vокр вращения бойков 2 и 3 можно выбирать в интервале ±χVn, где Vn - скорость перемещения пластины 1, а χ - величина в пределах от 0,1 до 1,5.

Так, например, при Vn=10 м/мин окружная скорость Vокр вращения бойков 2 и 3 может находиться в интервале от Vокр=1 м/мин до Vокр=15 м/мин.

Процесс деформирования пластины 1 поясняется с помощью фигур 2-5.

Согласно фиг.2 и 3 при движении пластины 1 в указанном направлении со скоростью Vn вне зависимости от направления вращения бойков 2 и 3 зона деформации Е начинается в точках В, расположенных на диаметре d', и имеет протяженность М, зависимую от углов α и β.

Начало зоны пластической деформации напрямую зависит от толщины t пластины 1. На фиг.3 показана схема превращения деформируемой зоны прямоугольной пластины 1 в острие клинообразного лезвия, по которой можно определить размер l позиционирования пластины 1 относительно бойков 2 и 3. Согласно фиг.3 в идеальном случае площади S1 двух треугольников, расположенных по краям пластины 1, должны полностью трансформироваться в площадь S2 одного треугольника, расположенного в области получаемого острия (т.е. расположенного в вершине сопряжения конусообразной поверхности бойков 2 и 3 с их плоскими поверхностями наименьшего диаметра). При этом заглубление l пластины 1 в зону ковки составит l=t/(4tgα), где t - толщина пластины, а α - угол между образующей конусообразной поверхности бойка (2 или 3) и поперечной осью пластины 1. Как видно из фиг.3, заглубление на расстояние l - величина дистанции, на которую торец пластины 1 в поперечном направлении относительно продольных осей бойков 2 и 3 входит в зону ковки конусообразными поверхностями бойков 2 и 3.

Представленные на фиг.3 выноски к зоне I, изображенной окружностью, показывают ситуацию  при которой величина l завышена, Ib - занижена, Ic - идеальный случай. Как показала практика, предпочтительным является положение

при которой величина l завышена, Ib - занижена, Ic - идеальный случай. Как показала практика, предпочтительным является положение  т.к. наличие облоя в 0,01...0,05 мм не является препятствием при проведении доводочных работ, а недозаполнение клина (вариант Ib) может вызвать затруднения из-за значительной величины снимаемого металла при доводочном прецизионном шлифовании. Идеальный случай (Ic) практически недостижим из-за отклонений толщины t пластины 1 и погрешностей других параметров, определяющих трансформируемые объемы материала. Поэтому, как показали испытания, при деформировании ультразвуковой ковкой края пластины 1 ее торец целесообразно заглублять в направлении рабочих поверхностей бойков 2 и 3 на расстояние l, которое лучше всего выбирать равным t/4tgα или в интервале t/4tgα<l<1,1 t/4tgα. При этом клинообразное лезвие можно получить за один проход пластины 1.

т.к. наличие облоя в 0,01...0,05 мм не является препятствием при проведении доводочных работ, а недозаполнение клина (вариант Ib) может вызвать затруднения из-за значительной величины снимаемого металла при доводочном прецизионном шлифовании. Идеальный случай (Ic) практически недостижим из-за отклонений толщины t пластины 1 и погрешностей других параметров, определяющих трансформируемые объемы материала. Поэтому, как показали испытания, при деформировании ультразвуковой ковкой края пластины 1 ее торец целесообразно заглублять в направлении рабочих поверхностей бойков 2 и 3 на расстояние l, которое лучше всего выбирать равным t/4tgα или в интервале t/4tgα<l<1,1 t/4tgα. При этом клинообразное лезвие можно получить за один проход пластины 1.

На фиг.3 показан нежелательный случай, соответствующий варианту Ib, при котором площади двух треугольников S1, расположенных по краям пластины 1, не могут полностью трансформироваться при деформировании пластины 1 в площадь одного треугольника S2, расположенного в области получаемого острия. При угле α для наглядности происходящего процесса и простоты чтения чертежа равном 45°, хотя реально углов резания 90° не бывает (реальные углы резания от 10° до 30°), для варианта  величина l (показанная слева) должна быть несколько больше величины l* (показанной справа). Для идеального варианта Ic величина l (показанная слева) должна быть равна величине l* (показанной справа).

величина l (показанная слева) должна быть несколько больше величины l* (показанной справа). Для идеального варианта Ic величина l (показанная слева) должна быть равна величине l* (показанной справа).

На фиг.4 представлена схема формирования клинообразного острия лезвия из прямоугольной пластины 1 при ультразвуковой ковке в идеальном варианте Ic:

а - до деформации (сечение через точки В на фиг.2),

б - при последующем деформировании (сечение I-I на фиг.2),

в - в середине процесса деформирования (сечение II-II на фиг.2),

г - при выходе готового изделия с рабочей поверхности бойков 2 и 3 (сечение С-С фиг.2) при получаемой ширине режущей кромки клинообразного лезвия равной k.

Согласно фиг.2 и 3 по изображенной зоне деформации Е видно, что смещение металла происходит в поперечном движению пластины 1 направлении, т.е. в сторону образования острия клинообразного лезвия, чему способствует воздействие бойков 2 и 3 на обрабатываемый материал в локальной области, в то время как остальная часть пластины 1 находится в «застывшем» состоянии.

На фигуре 5 изображено практически то же самое, что и на фиг 2, но в увеличенном масштабе и с демонстрацией сил трения, возникающих в процессе ультразвуковой ковки при вращении бойков 2 и 3.

Рассмотрим варианты, когда бойки 2 и 3 могут вращаться с угловой скоростью +ω по ходу перемещения пластины 1 и -ω против хода перемещения пластины 1.

Деформация пластины 1 начинается в точке В, лежащей на диаметре d', который зависит от толщины пластины 1 и угла α конусообразной рабочей поверхности бойков 2 или 3, и заканчивается на линии, перпендикулярной продольной оси пластины 1 и проходящей через продольные оси бойков 2 и 3. Угол α - угол между образующей конуса конусообразной поверхности одного из бойков 2 или 3 и поперечной осью пластины на линии, перпендикулярной продольной оси пластины 1 и проходящей через продольные оси бойков 2 и 3.

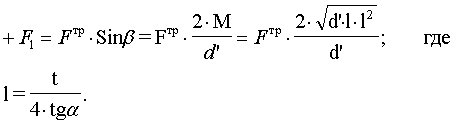

Рассмотрим процесс, происходящий в точке В при угловой скорости +ω и Vокр≥Vn, где Vокр - окружная скорость вращения бойков 2 и 3, a Vn - линейная скорость перемещения пластины 1. Сила трения +Fтр и соответственно окружная скорость +Vокр проходит через точку В по касательной к диаметру d'. Силу +Fтр по правилу векторов можно разложить на две составляющие, одна из которых направлена по ходу пластины 1, а другая составляющая +F1 направлена перпендикулярно продольной оси пластины 1. Как видно из фиг.5, составляющая трения +F1 препятствует движению металла в верхних слоях пластины 1 в направлении бойков 2 или 3.

Можно записать:

Представленное выше математическое выражение показывает, что сила +F1 уменьшается с увеличением диаметра d', угла конуса а конусообразной рабочей поверхности бойков 2 или 3 и увеличивается с увеличением толщины пластины t и угла β.

Из фиг.5 также видно, что при выходе пластины 1 из зоны деформации составляющая +F1 уменьшается до 0.

Если бойки 2 и 3 вращать против хода перемещения пластины 1, то соответственно возникает составляющая сил -F1, направленная в сторону бойков 2 и 3, которая способствует движению металла в верхних слоях пластины 1 в направлении бойков 2 и 3.

Отсюда следует, что при деформации пластины 1 ультразвуковой ковкой при вращении бойков 2 и 3 в направлении перемещения пластины 3 силами трения создаются условия торможения течения слоев металла, прилегающих к формообразующим конусообразным поверхностям бойков 2 и 3. Это позволяет существенно повысить износостойкость бойков 2 и 3, особенно в их критической, наиболее подверженной изнашиванию области, а именно в области формирования острия клинообразного лезвия, а также исключить скрытый дефект в виде узкой щелеобразной микрораковины, расположенной в плоскости симметрии режущей кромки за счет более медленного перетекания наружных слоев пластины 1. При этом можно использовать пластину с прямоугольным торцом.

А при придании бойкам 2 и 3 вращения в противоположном направлении ходу перемещения пластины 1 в наружных слоях формируемого острия клинообразного лезвия создаются сдвиговые напряжения, способствующие перетеканию металла, ускорению процесса ультразвуковой ковки и получению наиболее тонкого и острого конца клинообразного лезвия. При этом целесообразно использовать заготовку - пластину 1 с закругленным торцом.

Из приведенных выше примеров следует, что возможен и компромиссный вариант, при котором один из бойков, например боек 2, вращают в направлении перемещения пластины 1, а другой из бойков, например боек 3, - в сторону, противоположную направлению перемещения пластины 1. Этот вариант целесообразно использовать для получения минимальной толщины режущей кромки за счет создания сил трения, направленных в противоположные стороны.

Было проведено достаточно большое количество опытов по экспериментальному изготовлению заготовок бритвенных лезвий. Для этого использовалась пластина 1 - лента с толщиной t=0,1 мм. УЗ-колебания подавались с частотой 20 кГц. Используемые параметры: α=9,5°, β=14°, d'=15 мм, D=18 мм, Vn=10 м/мин ≅ 17 мм/сек, частота вращения бойков ≅ 22 об/мин. Составляющая силы трения +F1 (-F1) составляет 24% от +Fтр (-Fтр).

Сначала бойки 2 и 3 вращались в направлении по ходу пластины 1, выполненной с прямоугольным торцом. Удалось получить порядка 19% заготовок практически без облоя, 58% заготовок с облоем 0,01÷0,03 мм, 23% заготовок с облоем 0,03÷0,05 мм.

Затем бойки 2 и 3 вращались в противоположном направлении по ходу пластины 1, выполненной с закругленным торцом. Удалось получить порядка 28% заготовок практически без облоя, 61% заготовок с облоем 0,01÷0,03 мм, 11% заготовок с облоем 0,03÷0,05 мм.

Потом бойки 2 и 3 вращались в противоположных направлениях. Для пластины 1, выполненной с закругленным торцом, удалось получить остроту режущей кромки 1÷1,5 мкм. Получилось порядка 32% заготовок практически без облоя, 64% заготовок с облоем 0,01÷0,03 мм, 4% заготовок с облоем 0,03÷0,05 мм.

Для пластины 1, выполненной с прямоугольным торцом, удалось получить остроту режущей кромки 1,3÷1,6 мкм. Получилось порядка 30% заготовок практически без облоя, 62% заготовок с облоем 0,01÷0,03 мм, 8% заготовок с облоем 0,03÷0,05 мм.

В заявленном способе равномерно перемещаемая в результате вращения по деформируемому торцу пластины 1 рабочая конусообразная поверхность бойков 2 и 3 подвергается износу не на локальном участке, а по всей периферии, что проводит к многократному увеличению износостойкости бойков 2 и 3 и соответственно к более редким остановкам процесса и переналадкам оборудования.

Дополнительно для ускорения процесса ультразвуковой ковки, получения более качественной поверхности клинообразного лезвия из пластины 1, а также для уменьшения износа рабочих поверхностей бойков 2 и 3 на каждом из бойков 2 и 3 (фиг.6) выполняют впадину с криволинейной образующей. Эту впадину выполняют по всей периферии рабочей поверхности бойка. Выполнение такой впадины позволяет уменьшить усилие деформации, обеспечить перетекание в направлении бойков 2 и 3 меньших объемов наружных слоев металла и, следовательно, улучшить качество клинообразной поверхности лезвия и его острого конца. Причем упомянутая криволинейная образующая впадины конусообразной поверхности бойков может соответствовать форме поверхности получаемого клинообразного лезвия для получения этого лезвия за один проход перемещения пластины 1.

При небольшом облое (вариант Ia на фиг.3) пластину 1 подвергают термической обработке (закалке) и последующей финишной правке (обработке кожаными кругами) острия клинообразного лезвия на глубину 0,01÷0,05 мм. На фиг.9 показан обычный вариант финишной правки кончика острия лезвия при помощи кожаных кругов 20. Этот вариант целесообразно использовать при изготовлении, например, бритвенных лезвий, различного медицинского инструмента, скальпелей, инструмента микрохирургии и т.д. В идеальном случае (вариант Ic на фиг.3) или если предлагаются достаточно нежесткие технические требования к качеству острия лезвия, например, при изготовлении ножей, ножниц и т.п. пластину 1 подвергают только термической обработке, и при необходимости, обыкновенной последующей доводке инструмента шлифованием.

Надо также отметить, что ультразвуковая ковка позволяет изготавливать острие лезвия до закалки материала, а затем производить его термическую обработку и доводку острия. Обычные методы шлифования для изготовления инструмента требуют использования уже термически закаленного материала. Поэтому специалистам понятно, что по сравнению с традиционными методами шлифования значительно снижается трудоемкость изготовления инструмента ультразвуковой ковкой.

Таким образом, устройство для осуществления заявленного способа изготовления лезвия режущего инструмента (фиг.1) содержит бойки 2 и 3, связанные с источниками ультразвуковых колебаний - преобразователями 13 и 14. Бойки 2 и 3 расположены один напротив другого и рабочие поверхности их выполнены конусообразными, а не строго коническими, т.е. с уменьшением диаметра поперечного сечения в одном направлении, так что диаметр поперечного сечения в части бойка, формирующей острие лезвия, меньше, чем диаметр поперечного сечения в части бойка, формирующей периферию клинообразного лезвия. Устройство имеет механизм (на фиг.1 не показан), обеспечивающий перемещение пластины 1 между рабочими поверхностями бойков 2, 3 в поперечном направлении относительно их продольных осей. Этот механизм выполнен на базе направляющей 10, пространственно установленной с возможностью обеспечения деформирования края пластины 1. Особенностью заявленного устройства является введение привода, выполненного с возможностью вращения бойков 2 и 3 вокруг их продольных осей. Привод, например, может быть выполнен на основе двух электродвигателей 4 и 5, валы которых связаны посредством зубчатых передач с втулками 8 и 9. Втулки 8 и 9 закреплены на волноводах 6 и 7.

Работа заявленного устройства подробно описана выше, в разделе описания заявленного способа.

Особенностью заявленного устройства, кроме того, является то, что его бойки на рабочей поверхности имеют впадину. Образующая этой впадины может быть выполнена соответствующей форме поверхности клинообразного лезвия.

При традиционном шлифовании за несколько проходов можно получить изделие, подобное тому, которое можно изготовить заявленным бойком за один проход, т.е. бойком, рабочая поверхность которого имеет впадину с криволинейной образующей. Например, на московском заводе «Мосточлегмаш» изготавливают бритвенные лезвия, причем сечение этого клинообразного лезвия имеет вид, изображенный на фиг.7. Из-за использования процесса многопроходной шлифовки поверхность клинообразного лезвия состоит из нескольких плоскостей, которые в сечении образуют ломаную линию с углами, величина которых постепенно уменьшается в направлении от острого конца лезвия. В результате всегда при использовании шлифования получают изделие с негладкой рельефной поверхностью.

Однако такое изделие при применении ультразвуковой ковки можно изготовить с гладкой поверхностью.

Кривая линия, в частности, может быть математически выражена квадратичным полиномом. Установив характерные точки перегиба ломаной линии в сечении на фиг.7 и подставив их координатные значения в квадратичный полином вида Y=±AX2±BX±C, где Y направление вдоль поперечной оси бойка 2 или 3, а Х - вдоль продольной, осуществляется аппроксимация ломаной линии в кривую (фиг.6). Таким образом, впадина с криволинейной образующей определяется по указанному квадратичному полиному. Так, для конкретного клинообразного лезвия, полученного шлифованием (фиг.7), криволинейная образующая впадины описывается квадратичным полиномом Y=-0,135Х2-0,0646Х+0,05 (фиг.8). Должным образом на рабочей поверхности бойков 2 и 3 создают впадину с криволинейной образующей, описываемой этим уравнением. В результате ультразвуковой ковкой получают аналогичное изделие, но с гладкой поверхностью и с улучшенными прочностными характеристиками. Кроме того, как ранее отмечалось, изготовление на рабочей поверхности бойка впадины с криволинейной образующей улучшает условия перетекания слоев металла при ультразвуковой ковке.

Наиболее успешно заявленный способ изготовления лезвия режущего инструмента, устройство для его осуществления и боек, входящий в состав этого устройства, промышленно применимы при изготовлении различного инструмента с улучшенными технико-эксплуатационными характеристиками, с высокими показателями по износостойкости и с режущими кромками малых толщин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА И ЗАГОТОВКА ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2211742C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКРУГЛЕННОЙ КРОМКИ ДЕТАЛИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И БОЕК, ИСПОЛЬЗУЕМЫЙ В ЭТОМ УСТРОЙСТВЕ | 2008 |

|

RU2373018C1 |

| НОЖ | 2000 |

|

RU2180285C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ РАЗДЕЛЕНИЯ ЭЛАСТИЧНОГО СОЕДИНЕНИЯ СТЕКЛА С КОРПУСОМ АВТОМОБИЛЯ | 1999 |

|

RU2178733C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2195382C2 |

| Способ изготовления плоских изделий | 1988 |

|

SU1720779A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕЙ КРОМКИ НА ПЛОСКИХ ИЗДЕЛИЯХ | 1989 |

|

RU2050222C1 |

| СПОСОБ ШТАМПОВКИ С ОБКАТКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2393935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524452C1 |

Изобретения относятся к обработке металлов ультразвуковой ковкой и могут быть использованы для изготовления лезвий с повышенными технико-эксплуатационными характеристиками. Для формирования на пластине клинообразного лезвия ее край размещают между конусообразными поверхностями расположенных один напротив другого бойков и деформируют ультразвуковой ковкой. Пластину при этом перемещают относительно продольных осей бойков в поперечном направлении. Бойки, которые связаны с источником ультразвуковых колебаний, вращают вокруг их продольных осей посредством привода. На конусообразной рабочей поверхности каждого бойка выполнена впадина, образующая которой соответствует форме поверхности клинообразного лезвия. В результате обеспечивается повышение качества режущей кромки инструмента и производительности, а также увеличение износостойкости используемой оснастки. 3 н. и 16 з.п. ф-лы, 9 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА И ЗАГОТОВКА ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2211742C2 |

| SU 1827904 А1, 20.04.1997 | |||

| Способ изготовления плоских изделий | 1988 |

|

SU1720779A1 |

| Инструмент для осадки с кручением | 1985 |

|

SU1315095A1 |

| Устройство для бесконтактного измерения профиля объекта | 1983 |

|

SU1275206A1 |

| US 5251514 А, 12.10.1993. | |||

Авторы

Даты

2006-10-27—Публикация

2005-01-18—Подача