Фиг.1

клиновым ручьем 3 и прокатных валков 5 и бо Одна поверхность клинового ручья штампа вьшолнена по вьшуклой кривой, а другая - по плоской« Про- дольная ось ручья размещена параллельно образующер бочки прокатного валка 5, ката10 цнй радиус которого определяется по формуле R;(l,5 Н-В tgLf)/K., где Н и В - соответственно параметры клинового ручья, мм; С - угол заострения клинового ручья, град; ,постоянная, пропорциональная коэффи- jlHBHTy трения при малых углах за-

хвата о Заготовка 4 устанавливается в основании ручья 3 штампа 2 перпендикулярно направлению вальцовки заготовки 4 о Деформирование производят за несколько проходов с с т марным обжатием не более 45%„ Между проходами заготовку кантуют на 180 о На последнем проходе вальцовки обжатие заготовки составляет до 8%о При доводке и заточке лезвий исключаются прижоги-дефектные слои, ухудшающие износостойкие и коррозионные свойст- -ва изделий 4 ил

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лезвий на кромках плоских заготовок и устройство для его осуществления | 1979 |

|

SU1053939A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1995 |

|

RU2087238C1 |

| ЛЕМЕХ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2138142C1 |

| Способ изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1986 |

|

SU1411084A1 |

| Способ формообразования лезвий на кромках плоских заготовок | 1986 |

|

SU1459797A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| Способ изготовления лап культиваторов | 1990 |

|

SU1734912A1 |

| Способ изготовления рыхлительных лап и стоек культиваторов | 1978 |

|

SU935188A1 |

| Способ изготовления дисков бороны | 2018 |

|

RU2687524C1 |

| ВЕРТИКАЛЬНЫЙ ВАЛОК | 1988 |

|

SU1603595A1 |

Изобретение относится к обработке металлов давлением, в частности к способу изготовления лезвий режущих инструментов и устройству для его осуществления, и может быть использовано при изготовлении лезвий режущих инструментов, преимущественно лезвий медицинских скальпелей. Цель изобретения - повышение коэффициента использования металла и качества лезвий режущих инструментов. Устройство состоит из каретки 1, обеспечивающей возможность возвратно-поступательного перемещения штампа 2 с клиновым ручьем 3 и прокатных валков 5 и 6. Одна поверхность клинового ручья штампа выполнена по выпуклой кривой, а другая - по плоской. Продольная ось ручья размещена параллельно образующей бочки прокатного валка 5, катающий радиус которого определяется по формуле Rк≥(1,5:H-B TGφ)/K @ , где H и B - соответственно параметры клинового ручья, мм

φ - угол заострения клинового ручья, град

K @ - постоянная, пропорциональная коэффициенту трения при малых углах захвата. Заготовка 4 устанавливается в основании ручья 3 штампа 2 перпендикулярно направлению вальцовки заготовки 4. Деформирование производят за несколько проходов с суммарным обжатием не более 45%. Между проходами заготовку кантуют на 180°. На последнем проходе вальцовки обжатие заготовки составляет до 8%. При доводке и заточке лезвий исключаются прижоги-дефектные слои, ухудшающие износостойкие и коррозионные свойства изделий. 4 ил.

Изобретение относится к. обработке металлов давлением и может быть ис- пользовано при изготовлении лезвий ре сущих инструментов, преимущественно лезвий медицинских скальпелей.

Цель изобретения - повышение ко- эффициента использования металла и повышение качества лезвий режущих инструментов о

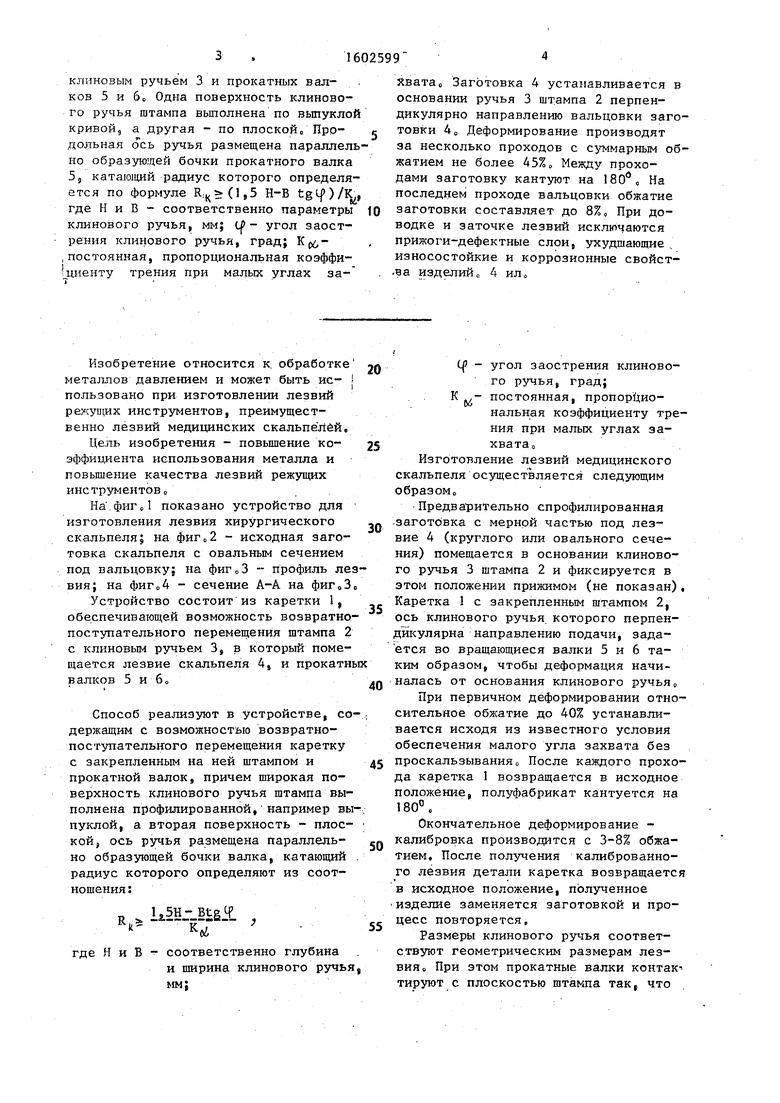

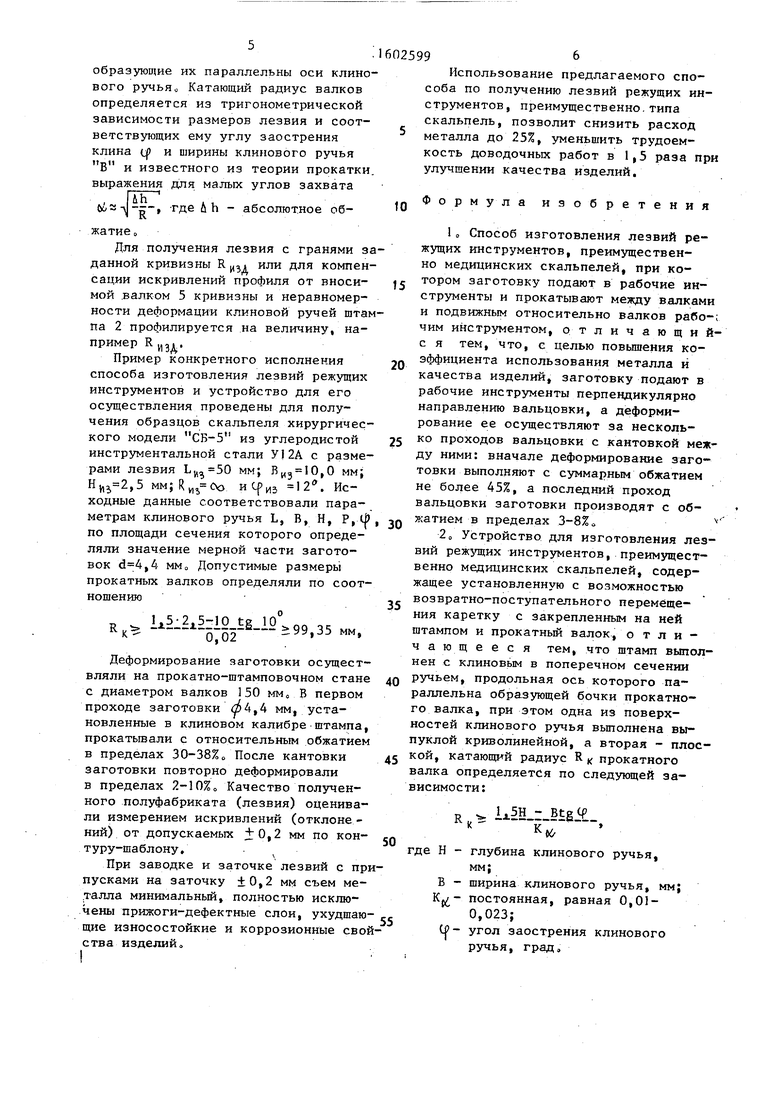

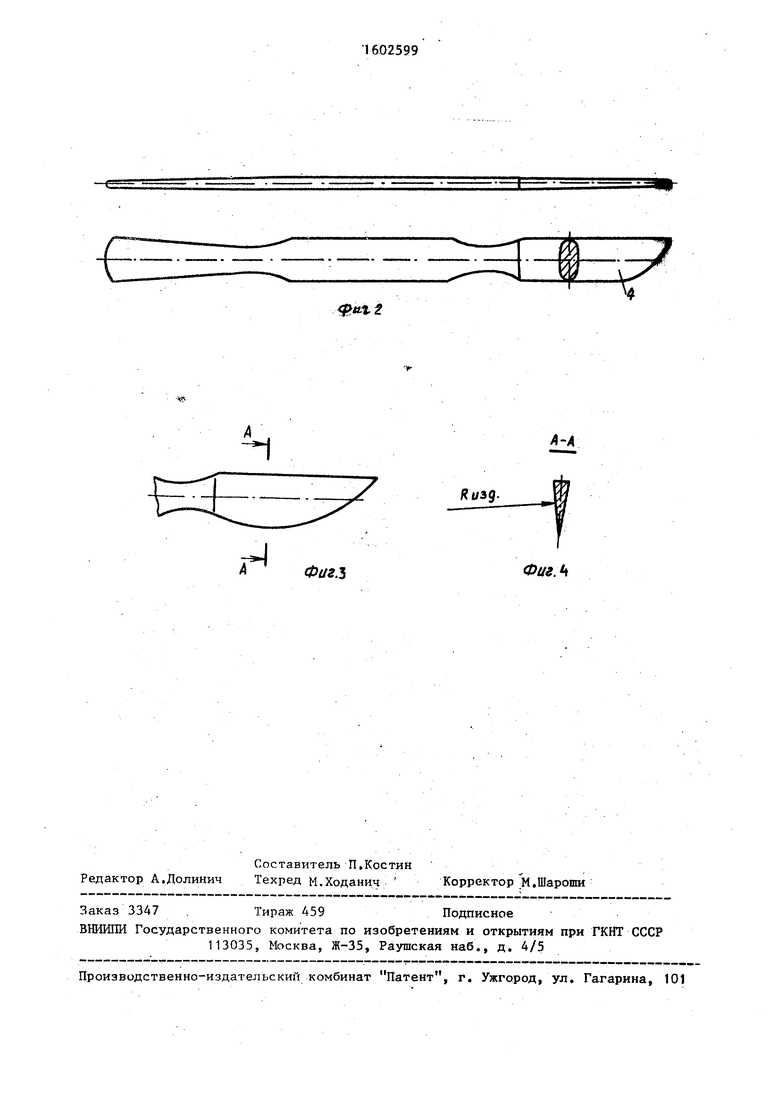

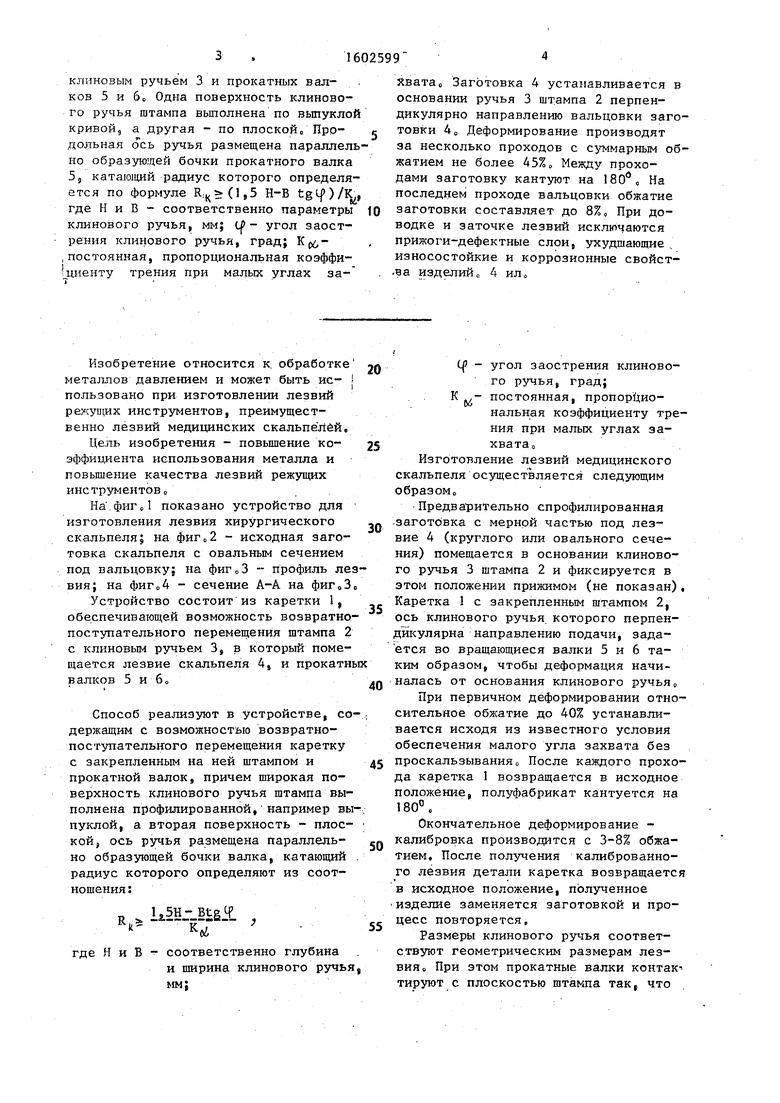

На фиг «1 показано устройство для изготовления лезвия хирургического скальпеля; на фиг с, 2 - исходная заготовка скальпеля с овальным сечением под вальцовку; на фиГоЗ - профиль лезвия; на фиго4 - сечение А-А на фиГоЗ

Устройство состоит из каретки I, обеспечивающей возможность возвратно- поступательного перемещения штампа 2 с клиновым ручьем 3, в который помещается лезвие скальпеля 4, и прокатны валков 5 и бо

Способ реализуют в устройстве, содержащим с возможностью возвратно- поступательного перемещения каретку с закрепленным на ней штампом и прокатной валок, причем широкая поверхность клинового штампа выполнена профилированной, например выпуклой, а вторая поверхность - плос- кой, ось ручья размещена параллель- но образующей бочки валка, катающий . радиус которого определяют из соотношения:

R Л 5В---2 - ,

к

где Н и В г соответственно глубина

и ширина клинового ручья,

«

5

.

5 Q

5

Cf - угол заострения клинового ручья, град; К - постоянная, nponopitHOнальная коэффициенту трения при малых углах захвата,

Изготовление лезвий медицинского скальпеля осуществляется следующим образомо

Предварительно спрофилированная -заготовка с мерной частью под лезвие 4 (круглого или овального сечения) помещается в основании клинового ручья 3 штампа 2 и фиксируется в этом положении прижимом (не показан), Каретка 1 с закрепленным штампом 2, ось клинового ручья которого перпендикулярна направлению подачи, задается во вращающиеся валки 5 и 6 таким образом, чтобы деформация начиналась от основания клинового ручья

При первичном деформировании относительное обжатие до 40% устанавливается исходя из известного условия обеспечения малого угла захвата без проскальзывания о После каждого прохода каретка 1 возвращается в исходное положение, полуфабрикат кантуется на 180° .

Окончательное деформирование - калибровка производится с 3-8% обжатием. После получения калиброванного лезвия детали каретка возвращается в исходное положение, полученное изделие заменяется заготовкой и процесс повторяется.

Размеры клинового ручья соответствуют геометрическим размерам лезвия При этом прокатные валки контак тируют с плоскостью штампа так, что

образующие их параллельны оси клинового ручья, Катающий радиус валков определяется из тригонометрической зависимости размеров лезвия и соответствующих ему углу заострения клина cf и ширины клинового ручья в и известного из теории прокатки выражения для малых углов захвата

ГТТт

бой-J---, тде ih - абсолютное об- к

жатие„

Для получения лезвия с гранями зданной кривизны R ,3. или для компенсации искривлений профиля от вносимой .валком 5 кривизны и неравномерности деформации клиновой ручей штампа 2 профилируется на величину, например R Ц31

Пример конкретного исполнения способа изготовления лезвий режущих инструментов и устройство для его осуществления проведены для получения образцов скальпеля хирургического модели СБ-5 из углеродистой инструментальной стали У12А с размерами лезвия мм; B,j 10,0 мм; ,5 12. Исходные данные соответствовали параметрам клинового ручья L, В, Н, Р, 1|) по площади сечения которого определяли значение мерной части заготовок ,4 ммо Допустимые размеры прокатных валков определяли по соотношению

.2..,о;„,з5„м.

0,02

Деформирование заготовки осуществляли на прокатно-штамповочном стане с диаметром валков 150 мм В первом проходе заготовки (4,4 мм, установленные в клиновом калибре штампа, прокатьшали с относительным обжатием в пределах 30-38%., После кантовки заготовки повторно деформировали в пределах 2-10% Качество полученного полуфабриката (лезвия) оценивали измерением искривлений (отклонений) от допускаемых +0,2 мм по контуру-шаблону.

При заводке и заточке лезвий с припусками на заточку ±0,2 мм съем ме- .талла минимальный, полностью исключены прижоги-дефектные слои, ухудшаю- щие износостойкие и коррозионные свойства изделий

6П25996

Использование предлагаемого способа по получению лезвий режущих инструментов, преимущественно.типа скальпель, позволит снизить расход металла до 25%, уменьшить трудоемкость доводочных работ в 1,5 раза при улучшении качества изделий.

10

15

р

20

5

0

Формула изобретения

1 о Способ изготовления лезвий режущих инструментов, преимущественно медицинских скальпелей, при котором заготовку подают в рабочие инструменты и прокатывают между валками и подвижным относительно валков рабо-; чим инструментом, отличающий- с я тем, что, с целью повышения коэффициента использования металла и качества изделий, заготовку подают в рабочие инструменты перпендикулярно направлению вальцовки, а деформирование ее осуществляют за несколько проходов вальцовки с кантовкой между ними: вначале деформирование заготовки выполняют с суммарным обжатием не более 45%, а последний проход вальцовки заготовки производят с обжатием в пределах 3-8%о

2 о Устройство для изготовления лезвий режущих инструментов, преимущественно медицинских скальпелей, содержащее установленную с возможностью возвратно-поступательного перемещения каретку с закрепленным на ней штампом и прокатный валок, отличающееся тем, что штамп выполнен с клиновьм в поперечном сечении ручьем, продольная ось которого параллельна образующей бочки прокатного валка, при этом одна из поверхностей клинового ручья выполнена выпуклой криволинейной, а вторая - плос- 5 кой, катающий радиус R прокатного валка определяется по следующей зависимости:

5

R,iA5H Z Bts

к

6

где Н - глубина клинового ручья,

мм;

В - ширина клинового ручья, мм; постоянная, равная 0,010,023;

(- угол заострения клинового ручья, град.

Фаг.ъ

A-A

Кизд.

Фиг.

| Способ изготовления лезвий на кромках плоских заготовок и устройство для его осуществления | 1979 |

|

SU1053939A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-10-30—Публикация

1987-11-25—Подача