1

Изобретение относится к производству сортового проката и трубного производства.

Цель изобретения - повьш1ение качества трубной заготовки за счет обеспечения переменной кривизны ее профиля в поперечном сечении.

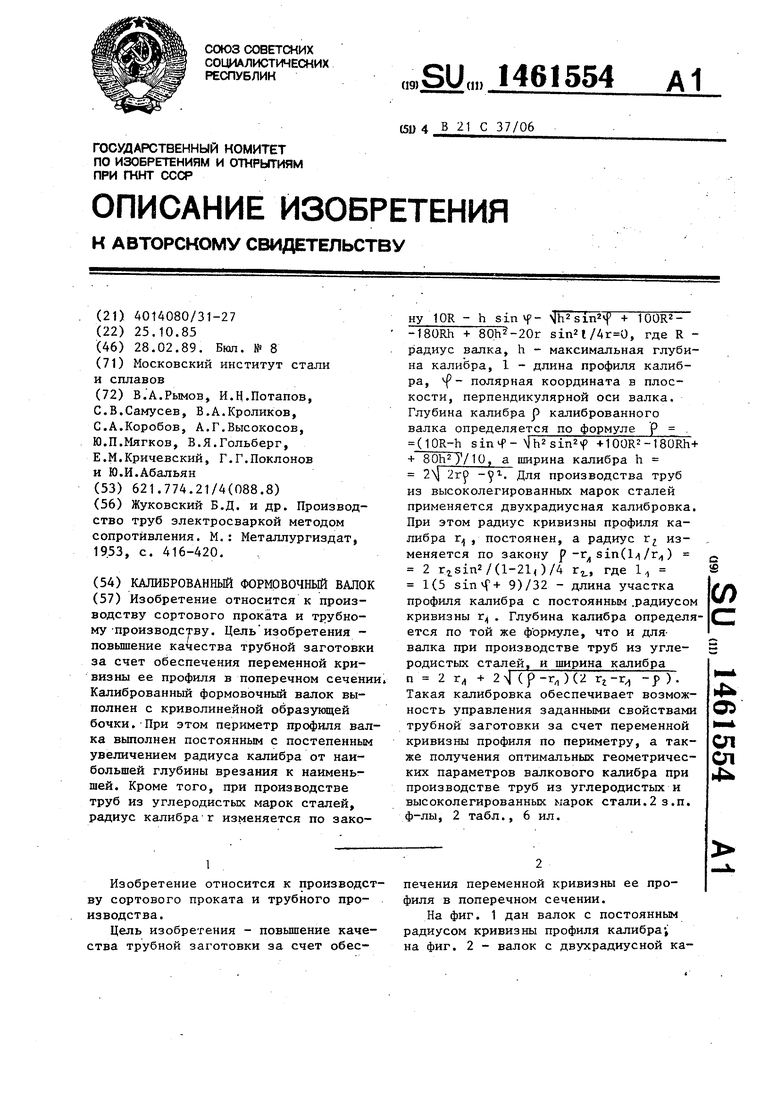

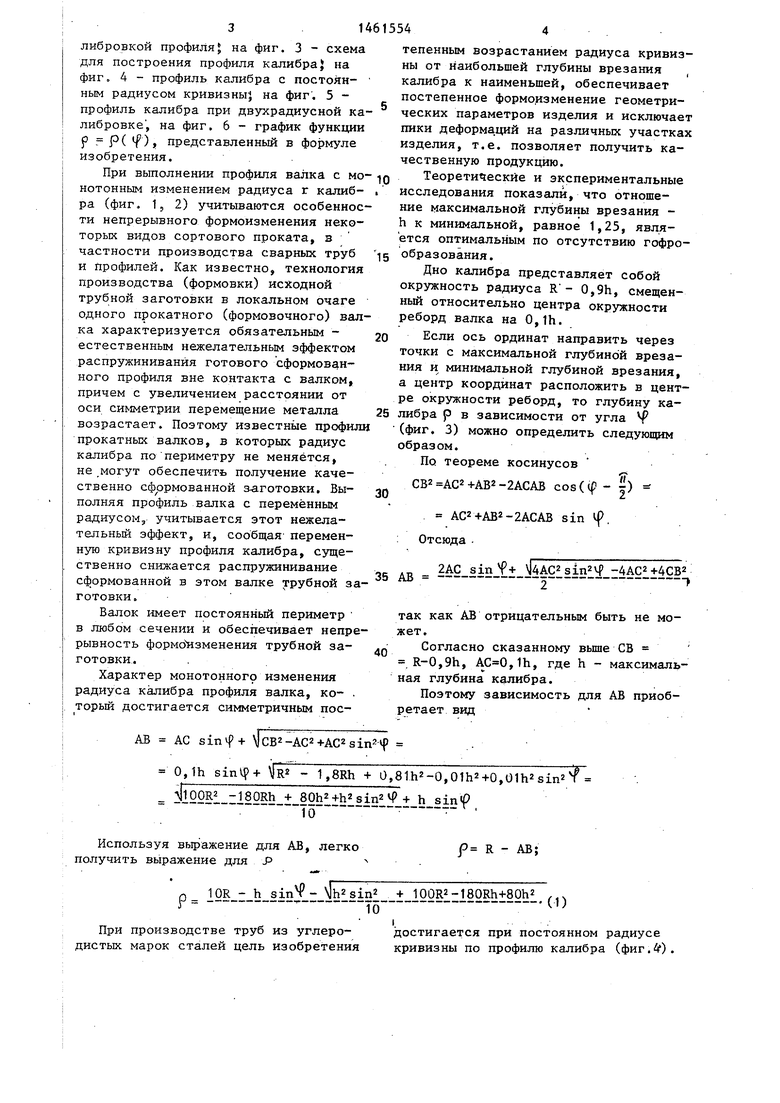

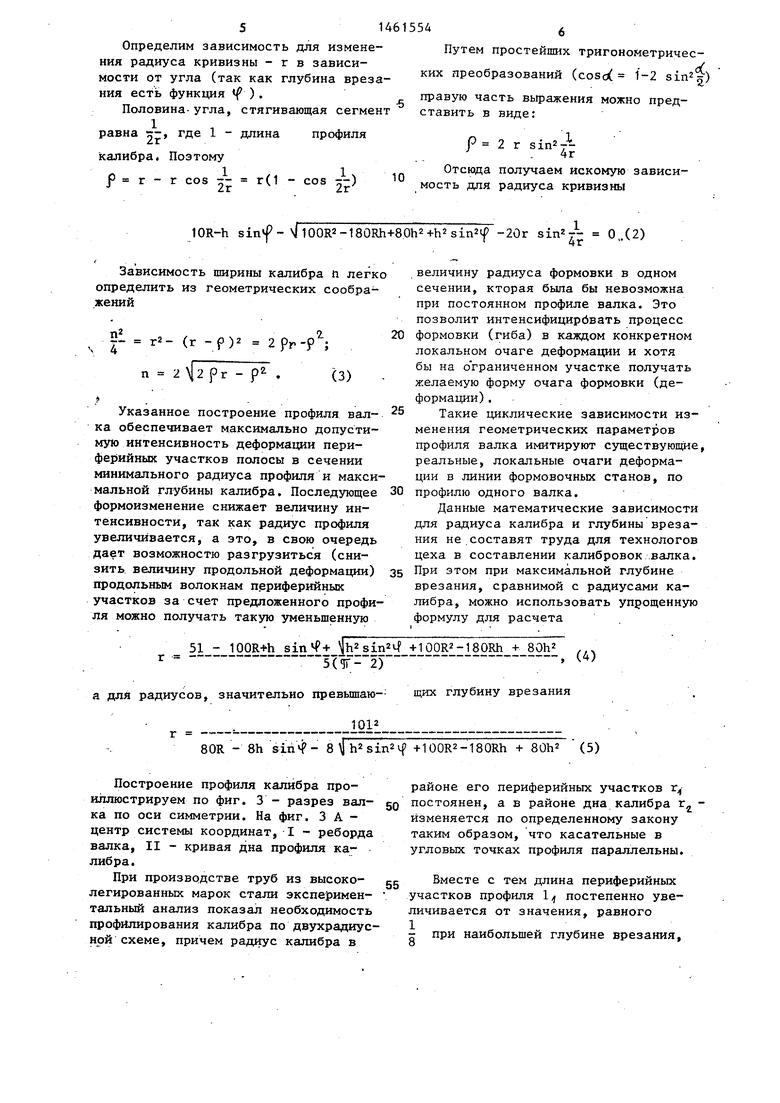

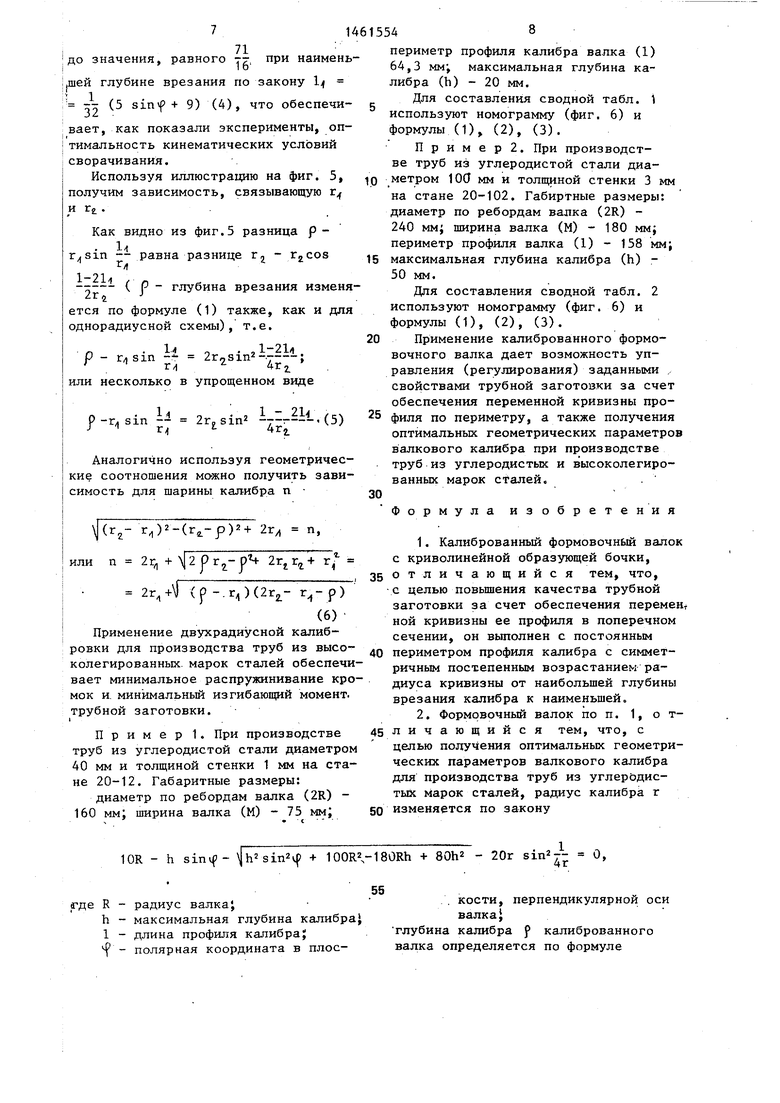

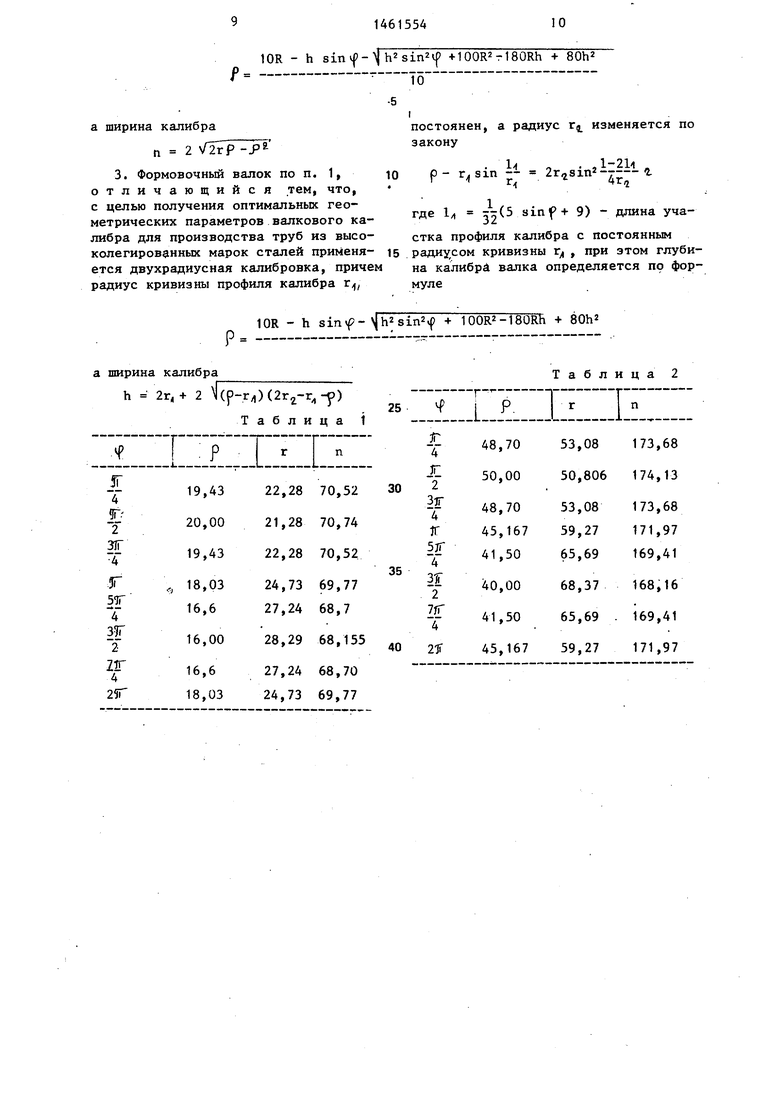

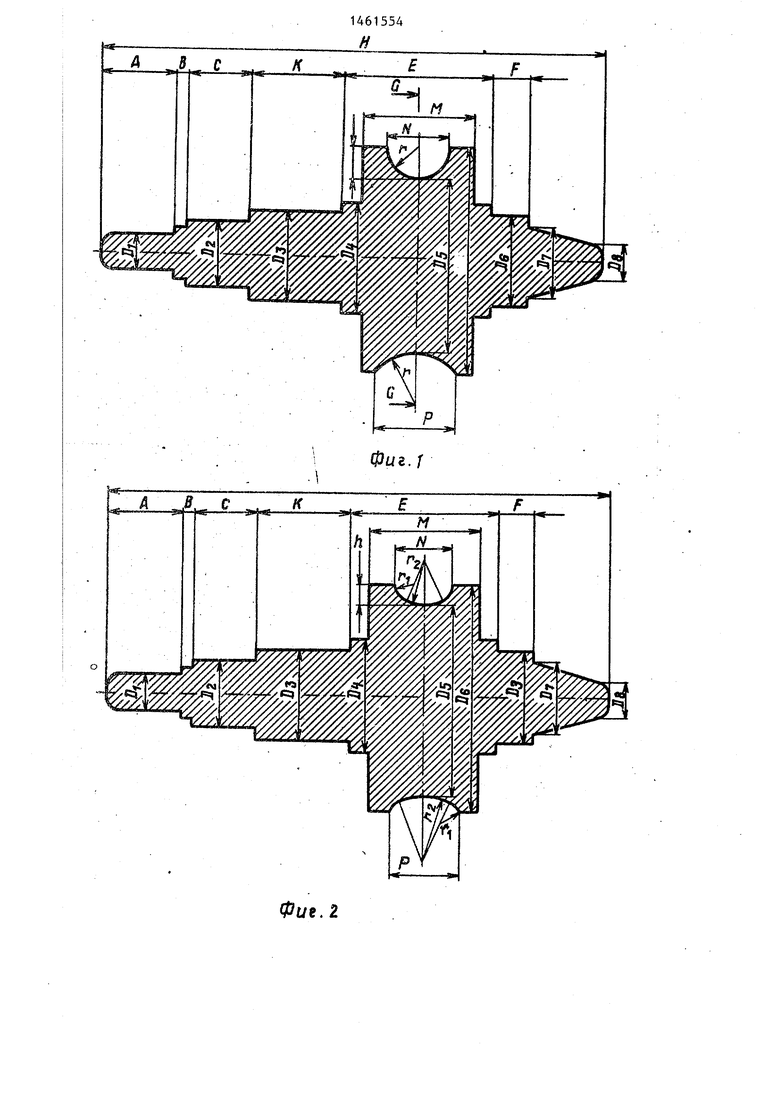

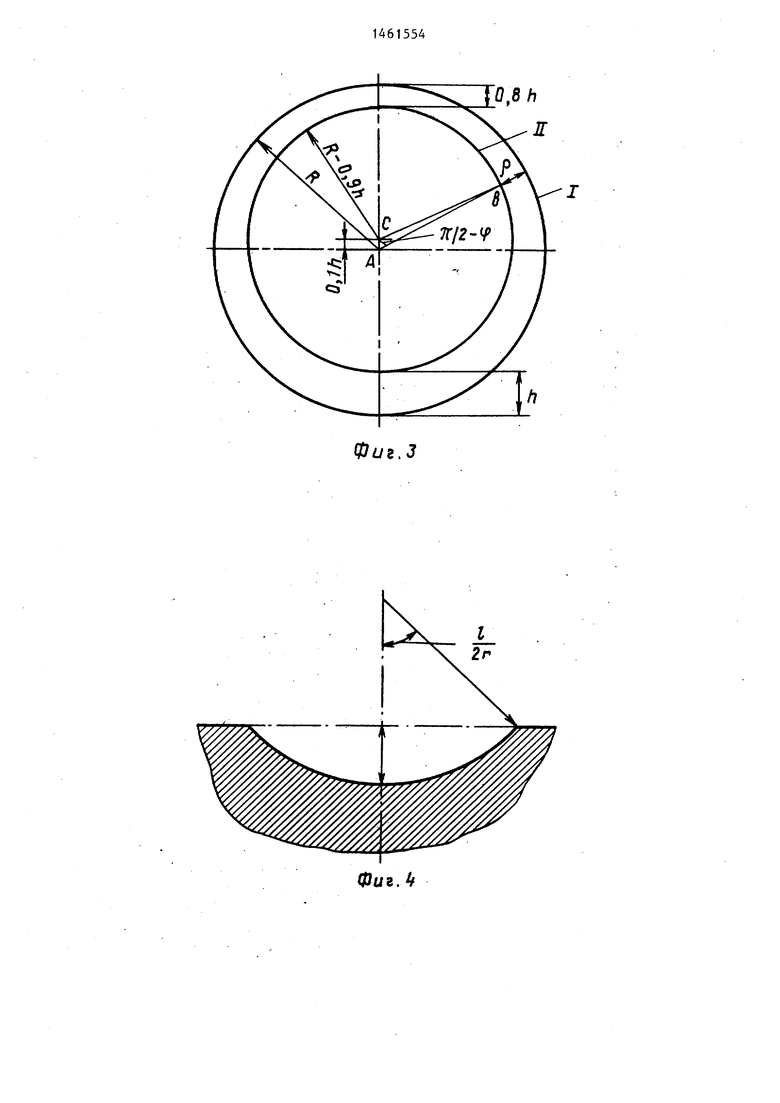

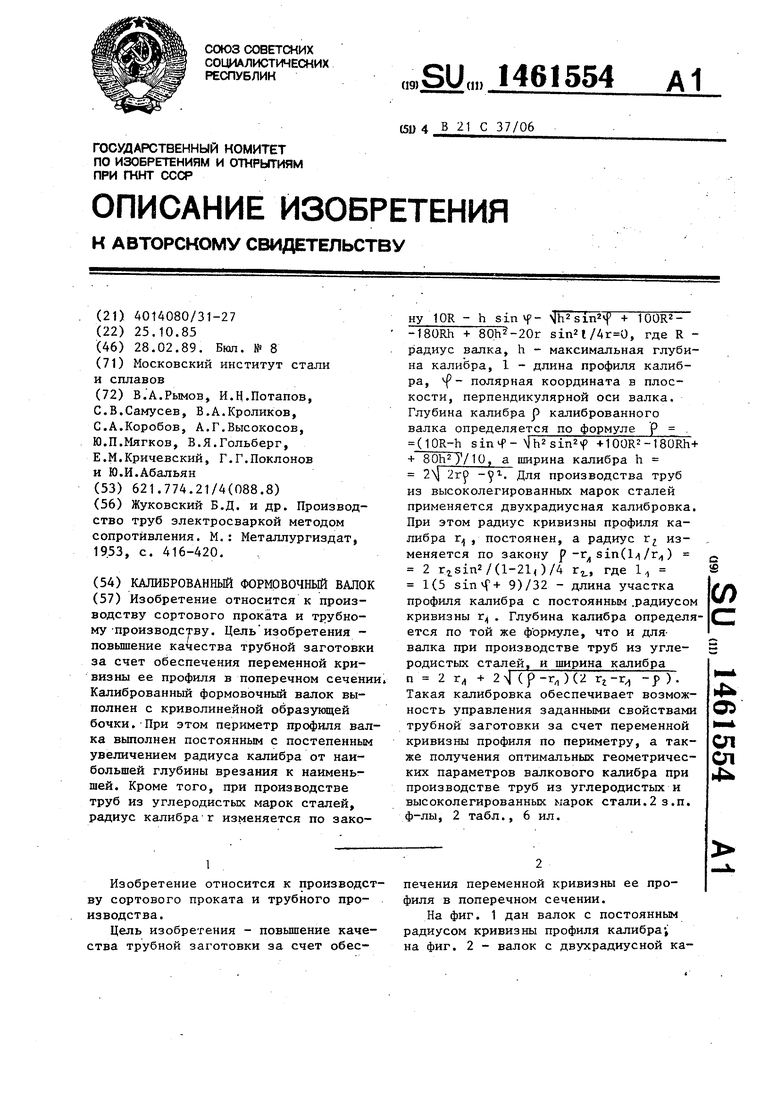

На фиг. 1 дан валок с постоянным радиусом кривизны профиля калибра; на фиг, 2 - валок с двухрадиусной ка3 . 1 либровкой профиля; на фиг. 3 - схема для построения профиля калибраJ на фиг. 4 - профиль калибра с постоян- ным радиусом кривизны} на фиг. 5 - профиль калибра при двухрадиусной ка либровке, на фиг. 6 - график функции f Р( f), представленный в формуле изобретения.

При выполнении профиля валка с мо нотонным изменением радиуса г калиб- ра (фиг. 1, 2) учитываются особенности непрерывного формоизменения некоторых видов сортового проката, в частности производства сварных труб и профилей. Как известно, технология производства (формовки) исходной трубной заготовки в локальном очаге одного прокатного (формовочного) валка характеризуется обязательным - естественным нежелательным эффектом распружиниванйя готового сформованного профиля вне контакта с валком, причем с увеличением расстоянии от оси симметрии перемещение металла возрастает. Поэтому известные профил

прокатных валков, в которых радиус калибра по периметру не меняется, не могут обеспечить получение качественно сф ормованной заготовки. Выполняя профиль валка с переменным радиусом, учитывается этот нежелательный эффект, и, сообщая- переменную кривизну профиля калибра, существенно снижается распружинивание сформованной в этом валке трубной заготовки.

Валок имеет постоянный периметр в любом сечении и обеспечивает непрерывность формо изменения трубной заготовки.

Характер монотонного изменения радиуса калибра профиля валка, ко- . торый достигается симметричным пос

тепенным возрастанием радиуса кривизны от наибольшей глубины врезания калибра к наименьшей, обеспечивает постепенное формоизменение геометрических параметров изделия и исключает пики деформа.ций на различных участках изделия, т.е. позволяет получить качественную продукцию.

Теоретические и экспериментальные

исследования показали, что отношение максимальной глубины врезания - h к минимальной, равное 1,25, является оптимальным по отсутствию гофрообразования.

Дно калибра представляет собой окружность радиуса R - 0,9h, смещенный относительно центра окружности реборд валка на 0,1h.

Если ось ординат направить через точки с максимальной глубиной врезания и минимальной глубиной врезания, а центр координат расположить в центре окружности реборд, то глубину калибра р в зависимости от угла (фиг. 3) можно определить следующим

образом.

По теореме косинусов

СВ2 АС2 +АВ2 -2АСАВ cos ( (f - |)

АС2+АВ2-2АСАВ sin if. Отсюда

35 АВ

2АС 4AC2sin2vf -4АС2+4СВ2

так как АВ отрицательным быть не может.

Согласно сказанному вьш1е СВ R-0,9h, ,1h, где h - максимальная глубина калибра.

Поэтому зависимость для АВ приобретает вид

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ПРОФИЛЬНЫХ ТРУБ КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ. | 2015 |

|

RU2596734C1 |

| Валковый калибр для формовки трубной заготовки из листовых труднодеформируемых металлов и сплавов | 1987 |

|

SU1518043A1 |

| Технологический инструмент сварочной клети | 1989 |

|

SU1731339A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| Валок для редуцирования труб | 1976 |

|

SU590025A1 |

Изобретение относится к производству сортового проката и трубному -производству. Цель изобретения - повышение качества трубной заготовки за счет обеспечения переменной кривизны ее профиля в поперечном сечении Калиброванный формовочный валок выполнен с криволинейной образующей бочки. При этом периметр профиля валка вьтолнен постоянным с постепенным увеличением радиуса калибра от наибольшей глубины врезания к наименьшей. Кроме того, при производстве труб из углеродистых марок сталей, радиус калибра г изменяется по закону 10R - h sin у- Jh2sin2f + -180Rh + 80h2-20r sin4/4r 0, где R - радиус валка, h - максимгитьная глубина калибра, 1 - длина профиля калибра, - полярная координата в плоскости, перпендикулярной оси валка. Глубина калибра р калиброванного валка определяется по формуле р .

АС sinvp+ VCB2-AC2+AC2sin2tp ..

0,1h 1кг - l,8Rh + 0,81h2-0,01h4-0,01h sin 2ll205i zl§2Rh ± 80hi+hf sin2 Ф + h

л --- - --- - - - - 1 ,

10

Используя выражение для АВ, легко получить выражение для f

о 10R - h + lOOR -180Rh+80h2 . ., -- vu

10

при производстве труб из углеродистых марок сталей цель изобретения

f R - АВ;

достигается при постоянном радиусе кривизны по профилю калибра (фиг.4).

Определим зависимость для изменения радиуса кривизны - г в зависиПутем простейших тригононетричесния радиуса кривизны - г в зависи-j

мости от угла (так как глубина вреза- преобразований (coso( 1-2 sin2|-) ния есть функция «f ).правую часть выражения можно предПоловина- угла, стягивающая сегмент ставить в виде:

длина

профиля

Г(1 - COS -)

10R-h sinf - M100RZ-180Rh+80h2+h2sin2(f -20r 0,.(2)

Зависимость ширины калибра h легко определить из геометрических соображений

21 г2 (г -р)2 2pr.-p

п 2 l2 рг - р .

(3)

Указанное построение профиля вал- ка обеспечивает максимально допустимую интенсивность деформации периферийных участков полосы в сечении минимального радиуса профиля и максимальной глубины калибра. Последзпощее формоизменение снижает величину интенсивности, так как радиус профиля

увеличивается

, а это, в свою очередь

гf - - - - --tr- г-

дает возможностю разгрузиться (снизить величину продольной деформации) продольным волокнам периферийных участков за счет предложенного профиля можно получать такую уменьшенную

+100R2-180Rh + 80h2

51 - j OORj;h r .

a для радиусов, значительно превышаю- щих глубину врезания

г

1012

80R - 8h sinvf- 8 jhZsinZ +100R2-180Rh + SOh (5)

Построение профиля калибра проиллюстрируем по фиг. 3 - разрез валка по оси симметрии. На фиг. 3 А - центр системы координат, I - реборда валка, II - кривая дна профиля ка- либра.

При производстве труб из высоколегированных марок стали экспериментальный анализ показал необходимость профилирования калибра по двухрадиус- нрй схеме, причем радиус калибра в

Я 2 г

4г

Отсюда получаем искомую зависимость для радиуса кривизны

5 0

величину радиуса формовки в одном сечении, кторая была бы невозможна при постоянном профиле валка. Это позволит интенсифицировать процесс

0 формовки (гиба) в каждом конкретном локальном очаге деформации и хотя бы на о граниченном участке получать желаемую форму очага формовки (деформации) .

Такие циклические зависимости изменения геометрических параметров профиля валка имитируют существующие, реальные, локальные очаги деформации в линии формовочных станов, по профилю одного валка.

Данные математические зависимости для радиуса калибра и глубины врезания не составят труда для технологов цеха в составлении калибровок валка.

5 При этом при максимальной глубине врезания, сравнимой с радиусами калибра, можно использовать упрощенную формулу для расчета

+100R2-180Rh + 80h2

(4)

районе его периферийных участков г 5Q постоянен, а в районе дна калибра г изменяется по определенному закону таким образом, что касательные в угловых точках профиля параллельны.

gg Вместе с тем длина периферийных участков профиля 1 постепенно увеличивается от значения, равного

- при наибольшей глубине врезания.

71 до значения, равного тг, при наимень.шей глубине врезания по закону 1

-г (5 sinf + 9) (4), что обеспечи- s

-5

вает, как показали эксперименты, оптимальность кинематических условий сворачивания.

Используя иллюстрацию на фиг. 5, получим зависимость, связывающую г и Гг..

Как видно из фиг.5 разница р . li - равна разнице г -

Т - 01

---- ( р глубина врезания изменя2Г2

ется по формуле (1) также, как и для однорадиусной схемы), т.е.

Я- r.sinii .fi4 или несколько в упрощенном виде

p-r,sini 2r,sin

(5)

Аналогично используя геометрические соотношения можно получить зависимость для шарины калибра ti

146t55A8

периметр профиля калибра валка (1) 64,3 ММ , максимальная глубина калибра (h) - 20 мм.

Для составления сводной табл. 1 используют номограмму (фиг. 6) и формулы (1), (2), (3).

П р и м е р 2. При производстве труб из углеродистой стали диа10 метром 100 мм и толщиной стенки 3 мм на стане . Габиртные размеры: диаметр по ребордам валка (2R) - 240 мм; ширина валка (М) - 180 мм; периметр профиля валка (1) - 158 мм;

15 максимальная глубина калибра (h) - 50 мм.

Для составления сводной табл. 2 используют номограмму (фиг. 6) и формулы (1), (2), (3).

20 Применение калиброванного формовочного валка дает возможность управления (регулирования) заданными ,, свойствами трубной заготовки за счет обеспечения переменной кривизны про25 филя по периметру, а также получения оптимальных геометрических параметров В1алкового калибра при производстве труб из углеродистых и высоколегированных марок сталей.

30

|(Г2- Г)2-()2+ 2Г П,

ИЛИ

П 2г, + |2рг.-|)Ч 2г, г,

2г,-ь (р-.г,)(2г,,- г,-р)

(6)

Применение двухрадиусной калиб35

Форм у л а изобретения

с целью повьшения качества трубной заготовки за счет обеспечения перемент ной кривизны ее профиля в поперечном сечении, он вьшолнен с постоянным ровки для производства труб из высо- др периметром профиля калибра с симмет- колегированных марок сталей обеспечи- ричным постепенным возрастанием ра- вает минимальное распружинивание кро- диуса кривизны от наибольшей глубины мок и минимальный изгибаюш 1й момент. врезания калибра к наименьшей.

целью получения оптимальных геометрических параметров валкового калибра для производства труб из углеродистых марок сталей, радиус калибра г 50 изменяется по закону

трубной заготовки.

Пример 1. При производстве труб из углеродистой стали диаметром 40 мм и толщиной стенки 1 мм на стане 20-12. Габаритные размеры:

диаметр по ребордам валка (2R) - 160 мм; ширина валка (М) - 75 мм;

t

10R

- h |h sin2vp + 100R -180Rh + SOh - 20r 0,

где R - радиус валка

h - максимальная глубина калибра}

1 - длина профиля калибра

f - полярная координата в плос55

кости, перпендикулярной оси

валка

глубина калибра f калиброванного валка определяется по формуле

9146155410

10R - h sinvp- l hzsinzvl +100R2r180Rh + SOh

P в,.„,.«™ -- - -. - --- - - --- - - --

Г - -- 10

-5

I a ширина калибрапостоянен, a радиус rj изменяется по

n 2 S/2fP

с целью получения оптимальных гео- 1 . + 9) - длина уча- метрических параметров валкового ка- 32 либра для производства труб из высо- стка профиля калибра с постоянным

колегированных марок сталей применя-is радиусом кривизны г, , при этом глуби- ется двухрадиусная калибровка, причем на калибрА валка определяется по фор- радиус кривизны профиля калибра г, муле

-

Фи9,2

Фиг. г

8h

Фи.З

Фиг. k

f/л г 0.3- 0,8- 0,7 0,6

О

Л-/ 7г/г зл-/« гг 5я-/ зя-/г 7я-/« гж г

qOt/e.f

фиг.5

| Жуковский Б.Д | |||

| и др | |||

| Производство труб электросваркой методом сопротивления | |||

| М.: Металлургиздат, 19.53, с | |||

| Приспособление для автоматического тартания | 1922 |

|

SU416A1 |

Авторы

Даты

1989-02-28—Публикация

1985-10-25—Подача