Изобретение относится к производству сварных профильных труб и может быть использовано при производстве труб любого сортамента с поперечным сечением квадратного и прямоугольного исполнения в линии ТЭСА (трубоэлектросварочного агрегата).

Известен способ изготовления сварных замкнутых профилей, преимущественно с одним продольным швом, при котором производят профилирование, высокочастотную сварку с подачей давления на боковые стенки профиля и фиксацией их от прогиба, правку и разрезание профиля на мерные длины [авт. св. №273029, кл. B23K 13/00 от 11.11.68].

Недостатком данного способа производства является различие радиусов мест изгиба в верхней и нижней частях профиля. Это связано с тем, что при гибке полосовой заготовки места изгиба у смыкающихся верхних частей горизонтальной полки формуются с фиксацией сжатой зоны валком, при этом в этих местах происходит пластический изгиб с растяжением; а места изгиба профиля у нижней горизонтальной полки в большинстве проходов свободны от контакта инструмента по внутренней поверхности профиля, что характеризует в местах изгиба нижней горизонтальной полки пластический изгиб со сжатием. У нижней горизонтальной полки стенки утолщаются, радиусы мест изгиба увеличиваются, что может приводить к отклонениям геометрических параметров заготовки, в частности к продольным прогибам полок вверх.

Наиболее близким к изобретению техническим решением является способ изготовления многогранных сварных труб, включающий формовку полосы в цилиндрическую трубную заготовку, сварку ее кромок и профилирование сваренной заготовки в валковых калибрах [авт. св. №1274790, кл. B21C 37/08, 37/15 от 08.08.86].

Этот способ не учитывает: влияние величины прогиба на изменение кривизны полок по наружной поверхности профиля при контакте инструмента с заготовкой; геометрические параметры площадей контактного взаимодействия инструмента с заготовкой и усилия, приложенные к боковым стенкам профиля, что приводит к невозможности анализа схем нагружения заготовки в калибрах трубопрофильного стана и невозможности изготовления сменного технологического инструмента на этапах проектирования, устраняющего дефекты на полках профиля и позволяющего получить качественный готовый профиль.

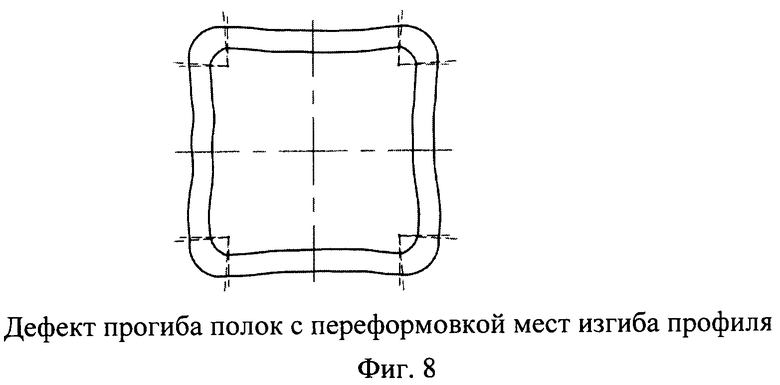

Задачей изобретения является повышение качества готовых профильных труб за счет исключения дефектов прогиба полок профиля с переформовкой мест изгиба.

Указанная задача достигается тем, что осуществляют формовку полосы в цилиндрическую трубную заготовку, сварку кромок и профилирование сваренной заготовки в валковых калибрах с формоизменением поперечных сечений заготовки и распрямлением круглых участков полок, при этом профилирование осуществляют с равномерным уменьшением кривизны полок по наружной поверхности в поперечных сечениях профиля и равномерным обжатием мест изгиба по калибрам профилирующего стана.

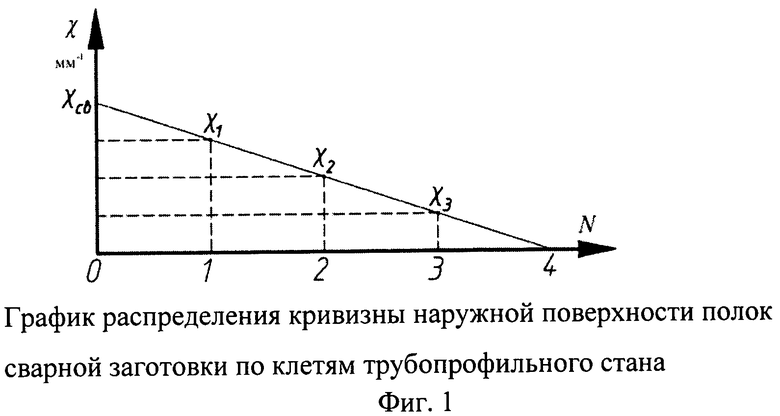

Сущность способа заключается в том, что в процессе профилирования происходит формоизменение поперечных сечений заготовки, при котором с помощью валков трубопрофильного стана осуществляется распрямление (разгибка) круглых участков полок. Полки заготовки с радиусами по наружной Rн, срединной Rср, внутренней Rв поверхностям заготовки, протяженностью наружной ан, срединной аср, внутренней ав поверхностей профилируются до плоского состояния, то есть кривизна полок профиля уменьшается до нуля χ=>0 (фиг.1), а места изгиба с радиусами по наружным rн, срединным rср, внутренним rв поверхностям и протяженностью наружной  , срединной

, срединной  , внутренней

, внутренней  поверхностей профилируются до радиуса готового профиля

поверхностей профилируются до радиуса готового профиля  . При этом учитывают равномерное распределение кривизны по наружной поверхности профиля в поперечном сечении заготовки, тем самым сводят к минимуму неравномерность деформаций на полках профильной заготовки.

. При этом учитывают равномерное распределение кривизны по наружной поверхности профиля в поперечном сечении заготовки, тем самым сводят к минимуму неравномерность деформаций на полках профильной заготовки.

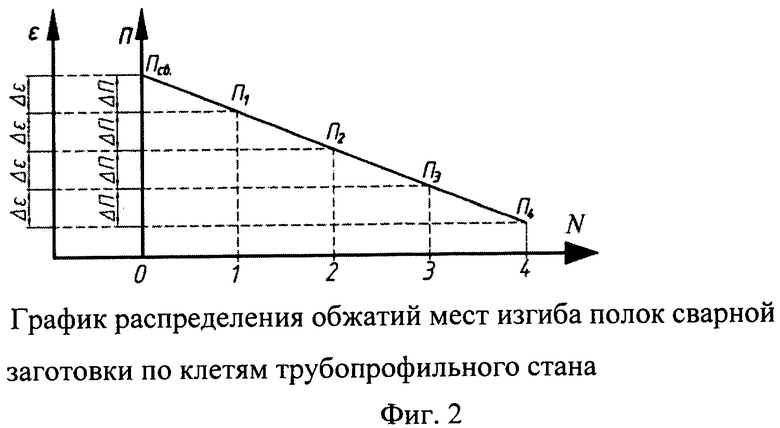

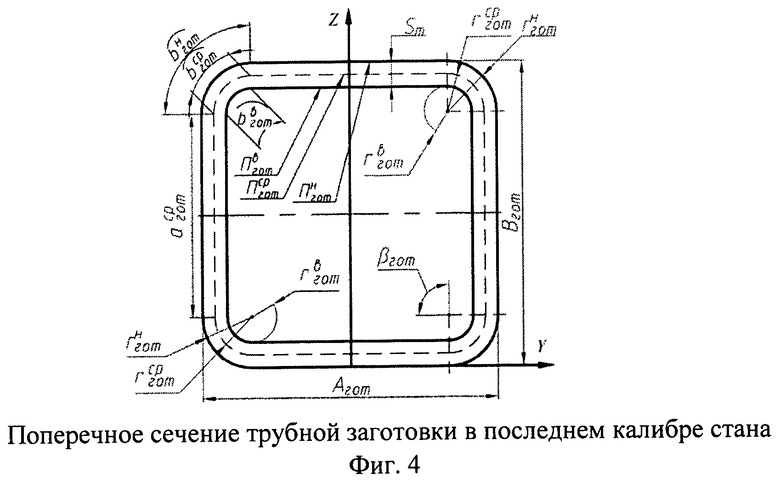

На фиг.1 и фиг.2 представлены графики распределения кривизны наружной поверхности полок и обжатий сварной заготовки по клетям трубопрофильного стана; на фиг.3, 4 - поперечные сечения трубной заготовки в промежуточных и последнем калибрах стана.

Качественное профилирование полок достигается за счет того, что процесс формоизменения осуществляется с равномерным уменьшением кривизны полок (фиг.1) по наружной поверхности в поперечных сечениях профиля по зависимости (1). При этом заготовку обжимают равномерно (фиг.2) в местах изгиба в клетях стана и величину обжатий распределяют по зависимости (2), что позволяет исключить дефект прогиба полок профиля с переформовкой мест изгиба.

Геометрические параметры качественных готовых труб соответствуют заданным геометрическим параметрам, определяемым ГОСТами, международными стандартами, либо ТУ производства. В качественных профильных трубах отсутствуют дефекты прогиба полок с переформовкой мест изгиба.

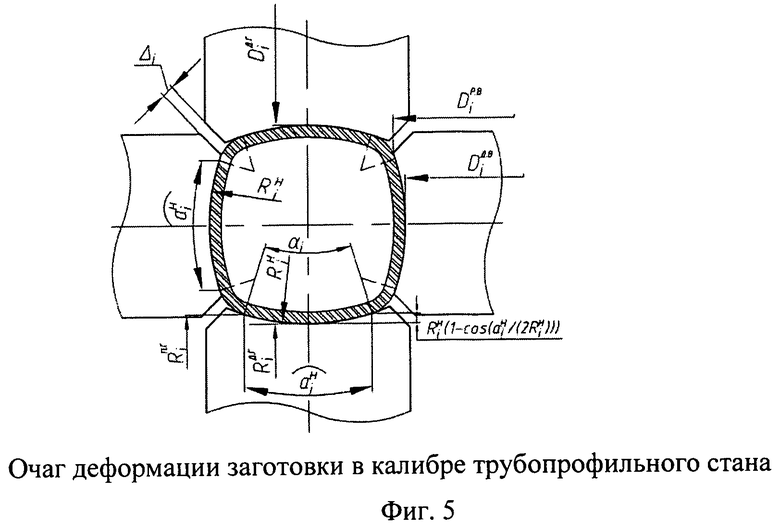

Причиной образования указанного дефекта является критический уровень всестороннего обжатия трубной заготовки в калибре профилирующей клети, который приводит к возникновению усилий в контактной зоне с инструментом (несимметричности контактного отпечатка относительно центральной оси горизонтальных валков), потере устойчивости полки и произвольному перераспределению металла по периметру заготовки, в частности, к прогибам полок вовнутрь (фактическая величина деформаций по наружной поверхности на полках превышает расчетную) и создает деформационные условия переформовки мест изгиба, где фактические значения углов и радиусов мест изгиба отличаются от расчетных.

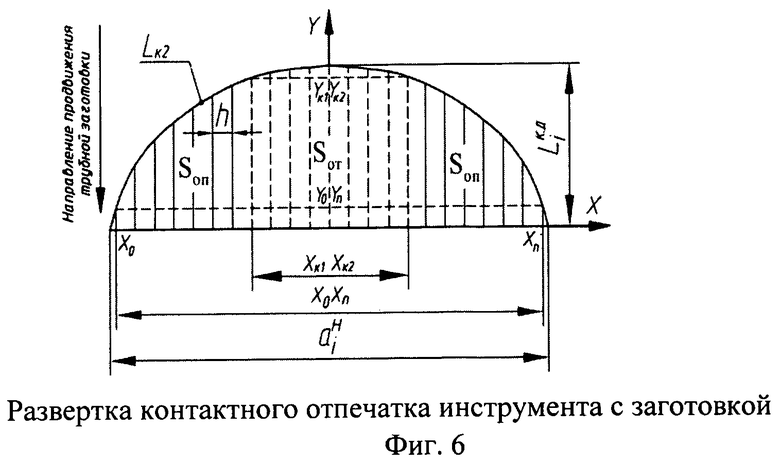

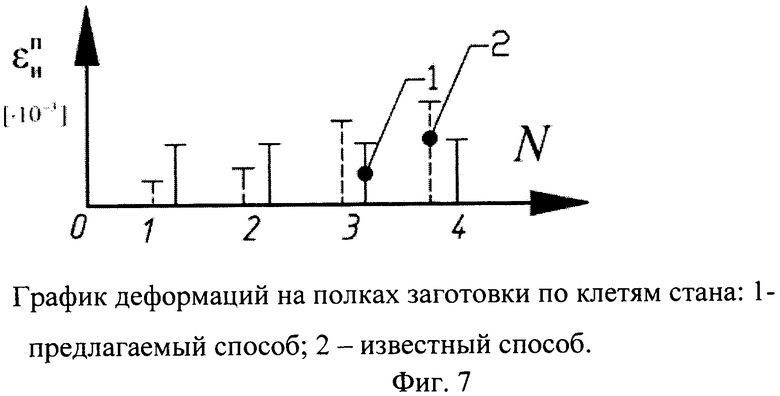

На фиг.5 представлен очаг деформации заготовки в калибре трубопрофильного стана, фиг.6 - развертка контактного отпечатка инструмента с заготовкой, фиг.7 - график деформаций на полках заготовки по клетям стана, фиг.8 - дефект прогиба полок с переформовкой мест изгиба профиля.

В процессе профилирования равномерное уменьшение кривизны полок по наружной поверхности (1) определяет заданные деформационные характеристики заготовки на этапах формоизменения и соответственно готовой трубы. Такое распределение кривизны полок обеспечивает заданное изменение формы поперечного сечения трубной заготовки, характеризующееся благоприятным деформированным состоянием: на каждом отдельном этапе формоизменения в клетях стана за счет равномерного уменьшения кривизны полок (фиг.1) деформация на полках трубной заготовки увеличивается равномерно в каждой клети стана, при этом фактическая величина деформаций не превышает предельно допустимой расчетной величины деформации на полках (фиг.7). Такое деформационное состояние трубной заготовки позволяет получить заданную форму полок трубной заготовки и уже на этапах формоизменения исключить появление дефектов прогиба полок профиля с переформовкой мест изгиба.

Изменение формы трубной заготовки на участках трубопрофильного стана характеризуется величиной упругопластических деформаций, действующих преимущественно в радиальном и тангенциальном направлении поперечного сечения заготовки. Разгибку полок заготовки в процессе профилирования с равномерным уменьшением кривизны по наружной поверхности (1) осуществляют специальным рабочим валковым инструментом с заданными габаритами (диаметрами по дну, по реборде, шириной), ручей которого выполнен с кривизной рабочей поверхности в соответствии с фиг.1.

Но использование заданной конструкции инструмента недостаточно и необходима дополнительная настройка инструмента, обеспечивающая в процессе профилирования равномерное обжатие сваренной заготовки на участках мест изгиба в клетях стана (фиг.2). Равномерное обжатие на этапах изменения формы трубной заготовки определяет величину усилий формоизменения и усилий перемещения (тянущие усилия), которые, в свою очередь, влияют на геометрические параметры контактного отпечатка (фиг.6), образованного инструментом и заготовкой. От площади контакта (ширины и протяженности) зависят величины удельного давления и характер его распределения по зоне контакта, которые определяют величину суммарного усилия формоизменения в каждой клети. Исходная трубная заготовка подвергается деформации как на полках, так и в местах изгиба в результате приложения внешних усилий, действующих со стороны валкового инструмента стана по наружной поверхности полок. При этом разгибка полок осуществляется таким образом, что максимальная ширина зоны контакта заготовки с валками по дну на участке деформации на выходе заготовки из калибра в каждом проходе равна ширине по наружным поверхностям полок профиля  , а подгибаемые участки мест изгиба свободны от контакта.

, а подгибаемые участки мест изгиба свободны от контакта.

Заданные усилия и условия контакта обеспечивают минимизацию обжатий за счет равномерного распределения обжатий мест изгиба в клетях стана (фиг.2), обеспечивая условия создания симметричного контактного отпечатка относительно центральной оси рабочих валков (фиг.6), что позволило получить качественный профиль за счет исключения дефекта прогибов полок с переформовкой мест изгиба готового сварного профиля.

Приведенная схема формоизменения трубной заготовки может быть реализована в однорадиусных и двухрадиусных калибрах путем смещения рабочих валков в радиальном направлении к центру профилируемой заготовки последовательно в каждом калибре профилировочного стана.

Способ осуществляется следующим образом.

Полосовую заготовку формуют в непрерывном многоклетьевом формовочном стане до заданных размеров в цилиндрическую заготовку (например, в овальную, круглую) и производят сварку непрерывно движущихся кромок и обработку сварного соединения с образованием продольного шва. Затем сваренная заготовка поступает в профилировочно-калибрующий стан, в котором исходное сечение переформовывается по предлагаемому способу.

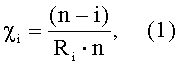

Кривизну полок по наружной поверхности заготовки в клетях трубопрофильного стана распределяли равномерно по зависимости, мм:

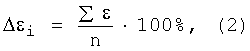

Величину обжатий в местах изгиба профиля распределяли равномерно по калибрам профилирующего стана по формуле:

где Σε - суммарное обжатие на участках мест изгиба заготовки по всем клетям трубопрофильного стана, необходимое при профилировании, %; Δεi - обжатие на участках мест изгиба трубной заготовки в i-клетях трубопрофильного стана, %; n - число клетей стана.

где n - число клетей трубопрофильного стана; i - порядковый номер клети; Ri - радиус полок трубной заготовки в i-клетях трубопрофильного стана, мм.

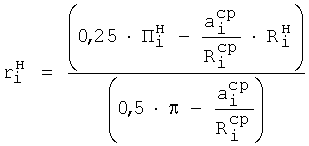

Радиусы участков мест изгиба профиля по наружной поверхности определяли по формуле:

В качестве примера, по предлагаемому способу получение готового сварного профиля с размерами 40×40×4 мм осуществляли на трубопрофильном стане в непрерывной линии ТЭСА 10-50. Стальная полоса шириной 160 мм формуется в трубоэлектросварочном стане 10-50 в круглую трубную заготовку, затем производится сварка кромок токами высокой частоты с образованием продольного шва. Далее профилирование круглой трубной заготовки осуществляется в четырех приводных 4-х валковых клетях, калибры которых выполняют придание формы полкам с радиусами кривизны, стремящимися к бесконечности R=>∞ и местам изгиба с радиусами кривизны, стремящимися к радиусу готового профиля R=>Rгот. Ручей профилировочных валков, образующих калибр, соответствует геометрическим параметрам, заложенным в схему формоизменения, где кривизна ручья каждого валка идентична кривизне полок профиля по наружной поверхности заготовки и которая задается равномерно по клетям стана.

В ходе экспериментов заготовку при профилировании в калибре подвергают одновременному изгибу со всех сторон на участках полок и в местах изгиба по всей длине заготовки, при этом кривизна на горизонтальных и вертикальных полках заготовки получается практически одинаковая и соответствует предлагаемой зависимости (1).

При этом геометрические параметры (габариты) инструмента, созданные кинематические условия и условия контактного взаимодействия с заготовкой обеспечивают равномерные обжатия в местах изгиба заготовки в клетях стана, где величина обжатий соответствует зависимости (2).

Изготовление прямоугольных труб и труб с числом полок, отличных от четырех, ведется по предлагаемому способу и подчиняется тем же закономерностям.

На основе экспериментальных данных, полученных в лаборатории кафедры ТОТП, были построены графики распределения интенсивности деформаций при различных способах профилирования. Полученные результаты параметров профиля по предлагаемому и известному способам сведены в таблицу.

Согласно таблице, в известном способе наибольшую деформацию и обжатия выполняют последние клети, а значение кривизны получаемой готовой трубы в последней клети имеет отрицательный знак (-0,0052%). Такое перераспределение кривизны и деформаций в последних клетях (0,66-0,075%) сопровождается возникновением критических напряжений в металле по контуру трубной заготовки и приводит к прогибу полок вовнутрь с переформовкой углов профиля, что подтверждается расчетными и экспериментальными данными.

В предлагаемом способе деформации на участках полки заготовки носят наиболее равномерный характер по клетям трубопрофильного стана (0,05-0,055%). При этом в последних клетях получены незначительные значения деформаций (0,053-0,055%). Это связано с тем, что в процессе профилирования по предлагаемому способу кривизна полок по наружной поверхности уменьшается равномерно (0,031, 0,023, 0,016, 0,0078, 0,00%%).

Таким образом, предлагаемый способ позволяет исключить дефекты прогиба полок с переформовкой мест изгиба и обеспечивает получение качественной профильной трубы с заданными геометрическими параметрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ПРОФИЛЬНЫХ ТРУБ КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ. | 2015 |

|

RU2596734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ ПРЯМОУГОЛЬНОГО ИЛИ КВАДРАТНОГО СЕЧЕНИЙ | 2014 |

|

RU2568804C1 |

| Валковые калибры | 1978 |

|

SU719772A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| Валковый калибр | 1977 |

|

SU799844A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Способ настройки валков профильного стана | 1987 |

|

SU1563803A1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

Изобретение относится к области обработки давлением и может быть использовано при производстве труб квадратного или прямоугольного сечения. Профилирование заготовки осуществляют в валковых калибрах трубопрофильного стана в составе непрерывного трубоэлектросварочного агрегата. Рабочий инструмент установлен в приводных рабочих клетях и реализует заданные геометрические параметры трубной заготовки. Процесс профилирования осуществляют с равномерным распределением кривизны полок профиля и равномерным обжатием в очаге деформации трубной заготовки по клетям стана. Исключаются дефекты прогиба полок с переформовкой мест изгиба. 8 ил., 1 табл.

Способ изготовления сварных профильных труб квадратного или прямоугольного сечения, включающий формовку полосы в цилиндрическую трубную заготовку, сварку кромок и профилирование сваренной заготовки в валковых калибрах профилирующего стана с формоизменением поперечных сечений заготовки и распрямлением круглых участков полок, отличающийся тем, что профилирование заготовки осуществляют с равномерным уменьшением кривизны полок по наружной поверхности в поперечных сечениях профиля заготовки и их равномерным обжатием по калибрам профилирующего стана.

| Способ изготовления многогранных сварных труб | 1985 |

|

SU1274790A1 |

| Способ изготовления труб квадратного или прямоугольного профиля | 1980 |

|

SU1064535A1 |

| ДЕФОРМИРУЮЩИЕ ВАЛКИ ДЛЯ ПОЛУЧЕНИЯ КВАДРАТНЫХ ТРУБ, СПОСОБ ПОЛУЧЕНИЯ КВАДРАТНЫХ ТРУБ ДЕФОРМИРОВАНИЕМ И ДЕФОРМИРУЮЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2004 |

|

RU2386509C2 |

| US 2008302160 A1, 11.12.2008. | |||

Авторы

Даты

2012-02-27—Публикация

2010-07-09—Подача