Изобретение относится к обработке металлов давлением, в частности к изготовлению сварных прямошовных труб, оболочек и профилей из металлической полосы.

Известен способ формовки трубной заготовки, при котором кривизну (радиус формовки) распределяют по сложной эмпирической формуле [Жуковский Б.Д. и др. Производство труб электросваркой сопротивлением. М.: Металлургиздат, 1953].

Недостатком описанного аналога является то, что не контролируется состояние периферийных участков трубной заготовки, что приводит к пластическому искажению профиля заготовки, появлению гофров на ее кромках и, как следствие, изготовлению некачественной сварной трубы.

За прототип принят способ производства трубной заготовки в линии формовочного стана ТЭСА, включающий профилирование заготовки в многовалковом калиброванном рабочем инструменте, установленном в приводных рабочих клетях и реализующем геометрические параметры очага сворачивания стана, в котором металлическую полосу изгибают в открытых и закрытых калибрах с постепенным увеличением кривизны заготовки [Ю.М.Матвеев, Я.Л.Ваткин. Калибровка инструмента трубных станов. М.: Металлургия, 1970, 480 с.].

Недостатком способа - прототипа является отсутствие предварительного метода оценки и регулирования качества трубной заготовки, что приводит к выявлению дефектов продукции только после ее изготовления.

К тому же экспериментально установлено, что при формовке данным способом продольные деформации и напряжения полосы, в особенности ее кромок, носят явно выраженный пиковый характер. Неравномерность распределения продольных деформаций и напряжений кромок трубной заготовки может приводить к образованию гофров, смещению кромок профиля и, как следствие, изготовлению некачественной сварной трубы.

Основными факторами, влияющими в условиях пластических продольных деформаций полосы на появление гофров на кромках и их смещение, являются: величины максимальных продольных деформаций кромок полосы в очаге сворачивания и неравномерность продольных деформаций полосы в поперечных сечениях заготовки. Чрезмерное растяжение кромок трубной заготовки может приводить к тому, что деформации достигнут значений, соответствующих началу пластических деформаций, и попадут в диапазон критических, при которых происходит потеря устойчивости кромок полосы.

Одной из основных операций технологического процесса производства электросварных труб является операция формовки трубной заготовки - сворачивание плоской заготовки в цилиндрическую трубную. Бесконечная полоса формуется в трубную заготовку на формовочном стане, входящем в линию ТЭСА. Формовочный стан состоит из чередующихся горизонтальных приводных и вертикальных холостых (эджерных) клетей.

Калиброванный рабочий инструмент образуется набором валков и, в зависимости от их количества, может быть двух-, трех-, четырех-, многовалковым. Калиброванный инструмент устанавливают в приводных и эджерных рабочих клетях трубоформовочного стана.

Габаритные размеры инструмента включают профиль валка, определяемый калибровкой, значения диаметров валка по ребордам и по дну, ширину валка. Профиль (калибровка) валка определяется следующими геометрическими параметрами: радиусами и углами формовки. Калибровка технологического инструмента является основой проектирования инструмента с определением габаритных размеров. Калиброванный валок при контактировании с заготовкой обеспечивает пространственное формоизменение и определяет деформационные траектории материальных волокон трубной заготовки по длине очага сворачивания и является одним из важных факторов, определяющих качество заготовки и условия возникновения или отсутствия дефектов.

Другим важным фактором процесса формообразования является характер сворачивания трубной заготовки. Имеется в виду две разновидности процесса: циклический характер формообразования, когда происходит распружинивание заготовки и монотонная формовка.

Монотонность формовки - это процесс, когда увеличение кривизны трубной заготовки происходит без распружинивания, либо с минимизацией его.

Традиционные компоновки формовочных клетей и валкового инструмента в большинстве случаев воспроизводят схему, включающую операцию упругого распружинивания. Кроме распружинивания такая схема приводит к нарушению стабильности сворачивания профиля трубной заготовки, поскольку на участках распружинивания отсутствует постоянное натяжение волокон. Это приводит к созданию условий, усугубляющих процесс гофрообразования.

Наиболее эффективной является схема монотонного сворачивания трубной заготовки, хотя ее сложнее реализовать при традиционной компоновке рабочих клетей с валковым профилированным инструментом.

Монотонность очага сворачивания может быть обеспечена с условием, когда при контактном взаимодействии профильного инструмента и валков, тормозящие контактные зоны минимальны, то есть основной контакт, связанный с формоизменением (изгибом на заданные параметры) и продвижением трубной заготовки вдоль очага формовочного стана с заданной линейной скоростью, осуществляется тянущими контактными зонами. Поэтому монотонным очагом гарантированно создается условие превалирования тянущих зон над тормозящими (Fтянущих>Fтормозящих), что влияет на минимизацию или полное отсутствие зон распружинивания заготовки.

Для оценки влияния контактного взаимодействия на формоизменение и качество изделий разработана методика определения контактных площадей для валкового инструмента различных станов для производства труб и гнутых профилей, в которой рассчитывали по клетям формовочного стана такие параметры, как контактные площади и распружинивание профиля, длины очага сворачивания, внеконтактной деформации, величины катающих диаметров и деформаций формовки. Расчеты производили после замера кинематических параметров по рабочим клетям стана.

Определение положения катающего диаметра Дк позволяет найти контактные площади в тянущей или тормозящей зоне. При выполнении условия Fтянущих>Fтормозящих стабилизируется процесс формовки, сводится к минимуму протяженность участков распружинивания в каждом валковом локальном калибре, уравновешиваются величины продольных деформаций, что снижает вероятность образования дефектов.

Определяли значения геометрических параметров очага сворачивания, зависимость изменения кривизны участков калибра χ(х) в очаге сворачивания, траекторию четырех волокон по ширине формуемой полосы f(x). Первоначальные данные для расчета этих параметров устанавливали по двухрадиусной базовой (заводской) калибровке профильных валков формовочного стана. Двухрадиусная базовая (заводская) калибровка, рассчитанная по способу прототипа для трубы размером 159×10 мм, формуемой в восьмиклетьевом формовочном стане в линии ТЭСА 42-159 в условиях Волгореченского трубного завода, представлена в таблице №1.

Меняя величины оборотов или угловых скоростей, задавали новое положение катающего диаметра приводных валков, которое обеспечило необходимое соотношение зон опережения и отставания по контактной площади валка. После увеличения оборотов на 8-10% зоны распружинивания отсутствовали в каждой приводной клети, стабилизировался процесс формовки. Полученные данные приведены в таблице №2.

Техническим результатом изобретения является разработка способа формовки трубной заготовки, направленного на получение качественной формовки созданием монотонного очага сворачивания по всей длине с обеспечением идентичных значений продольных деформаций волокон периферийных участков трубной заготовки за счет коррекции кривизны калибрующих участков профилированного валкового инструмента. Сущность изобретения поясняется чертежами.

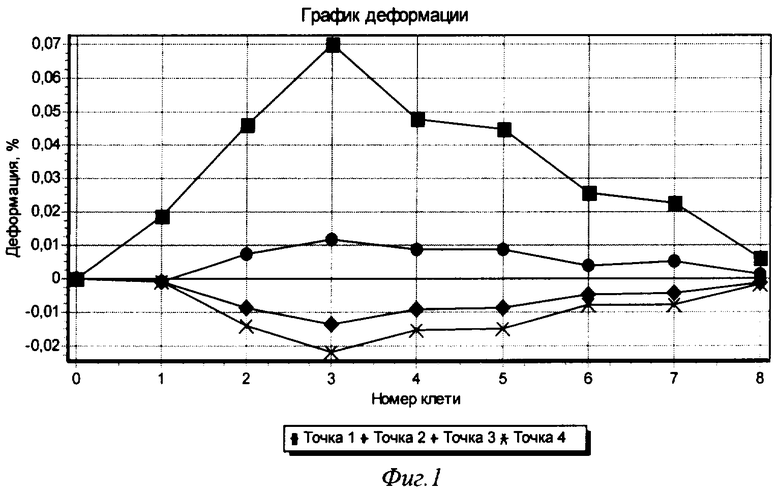

На фиг.1 приведен совмещенный график изменения значений продольных деформаций трубной заготовки по длине очага сворачивания, построенный для волокон - четырех фиксированных точек: 1 - кромка, 2 и 3 - средние волокна на расстоянии 175 мм и 125 мм от середины полосы, 4 - осевое волокно. График построен применительно к двухрадиусной калибровке, полученной по способу прототипа для трубы размером 159×10 мм, формуемой в восьмиклетьевом формовочном стане (1-5 клети открытого типа, 6-8 клети закрытого типа) в линии ТЭСА 42-159 в условиях Волгореченского трубного завода.

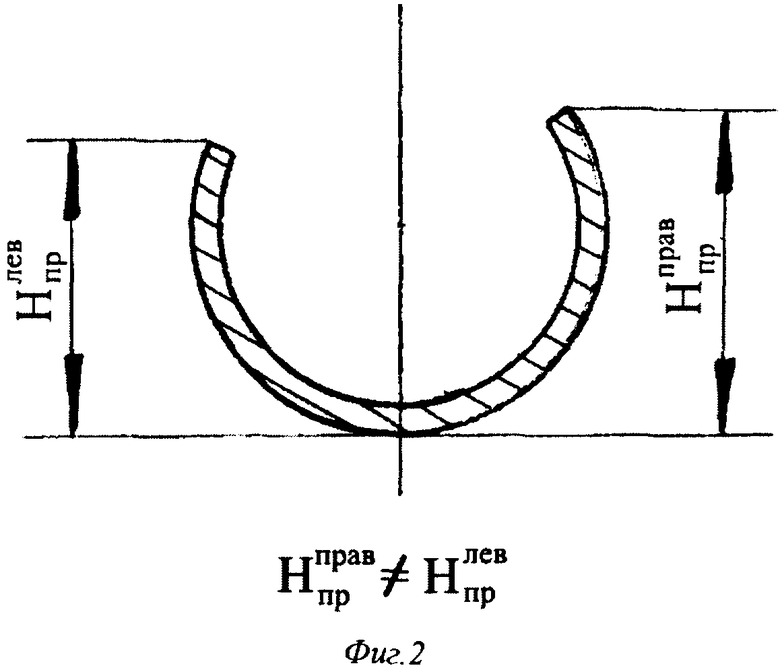

На фиг.2 изображен дефект смещения кромок трубной заготовки.

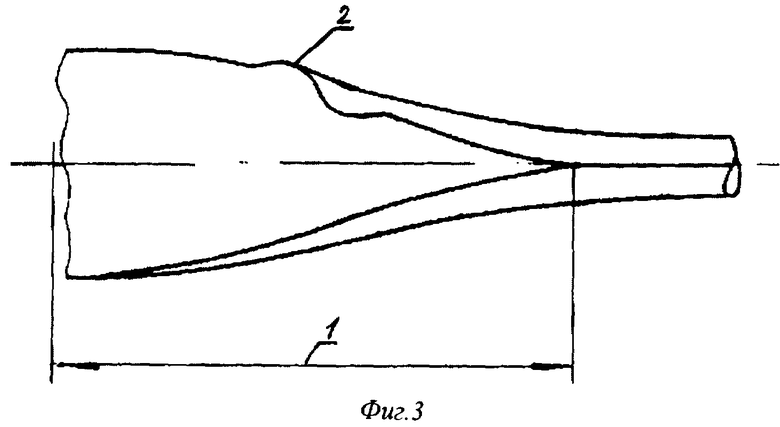

На фиг.3 показан дефект гофрообразования. Поз.1 - очаг сворачивания; поз.2 - гофр.

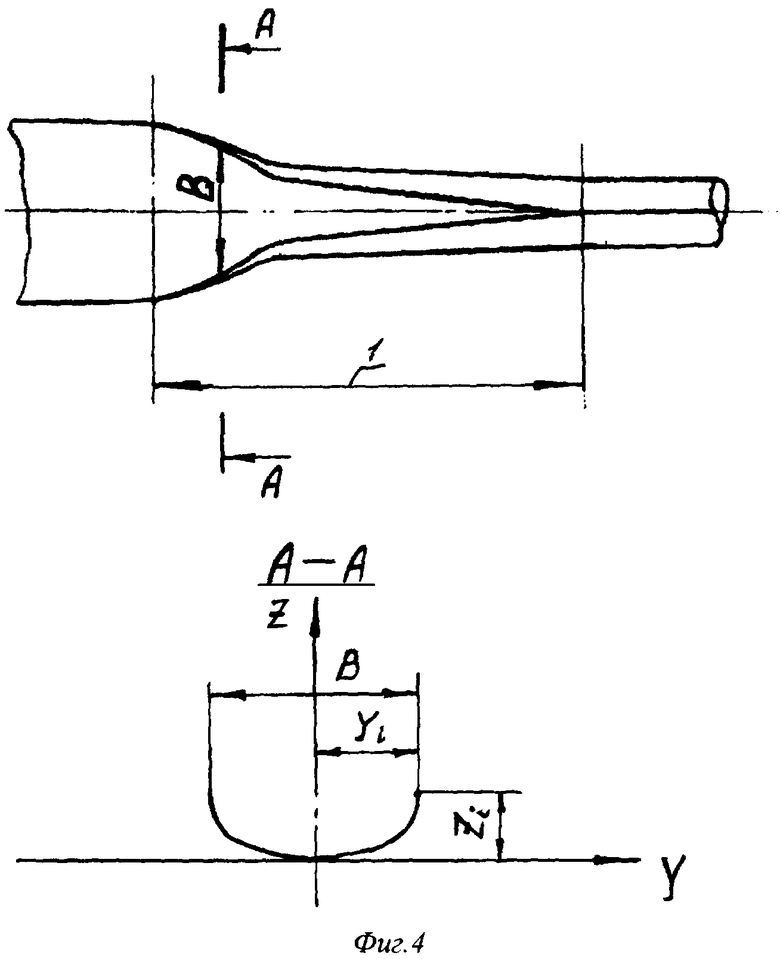

На фиг.4 показан экспериментальный замер расстояния В между кромками трубной заготовки по длине очага сворачивания 1. На разрезе А-А показана координата кромки заготовки.

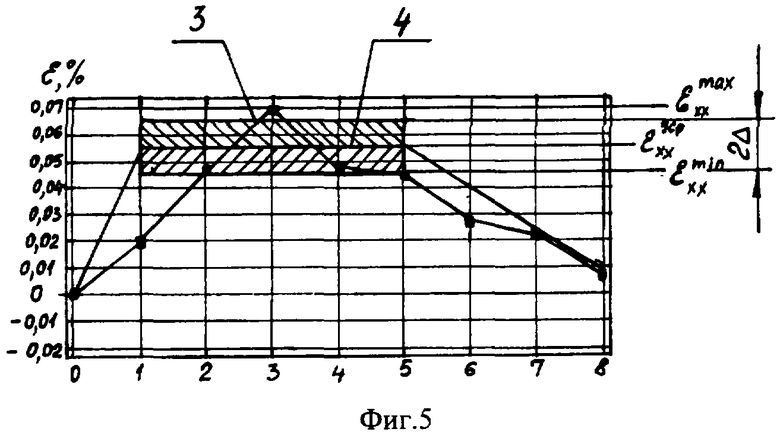

На фиг.5 изображены графики зависимости продольной деформации кромок по длине очага сворачивания на участке открытых клетей: 3 - в профильных валках с базовой (заводской) калибровкой; 4 - при стабилизации деформационного состояния трубной заготовки по предлагаемому способу.

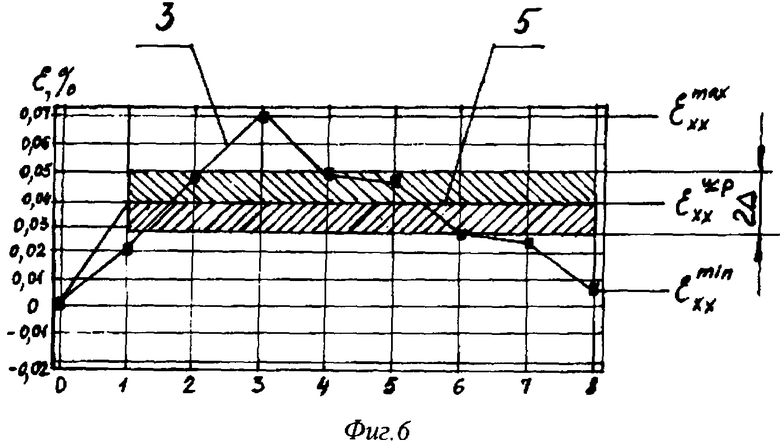

На фиг.6 изображены графики зависимости продольной деформации кромок по всей длине очага сворачивания: 3 - в профильных валках с базовой (заводской) калибровкой; 5 - при стабилизации деформационного состояния трубной заготовки по предлагаемому способу.

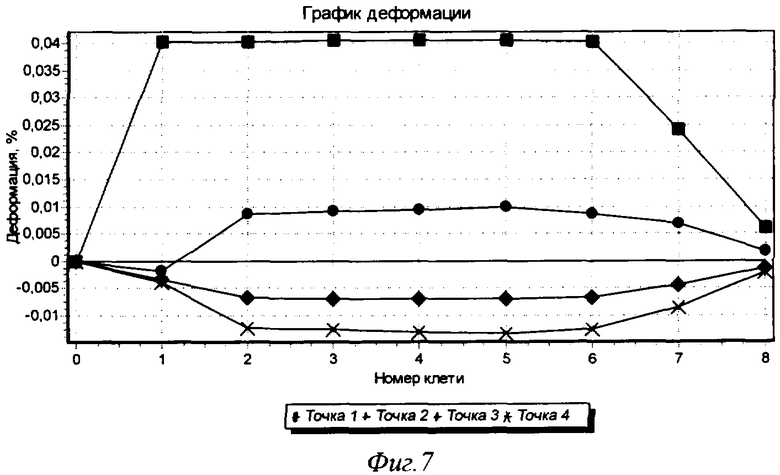

На фиг.7 приведен совмещенный график изменения значений продольных деформаций трубной заготовки по длине очага сворачивания, построенный для четырех фиксированных волокон. График построен применительно к калибровке, обеспечивающей идентичность значений продольных деформаций трубной заготовки на участке открытых калибров.

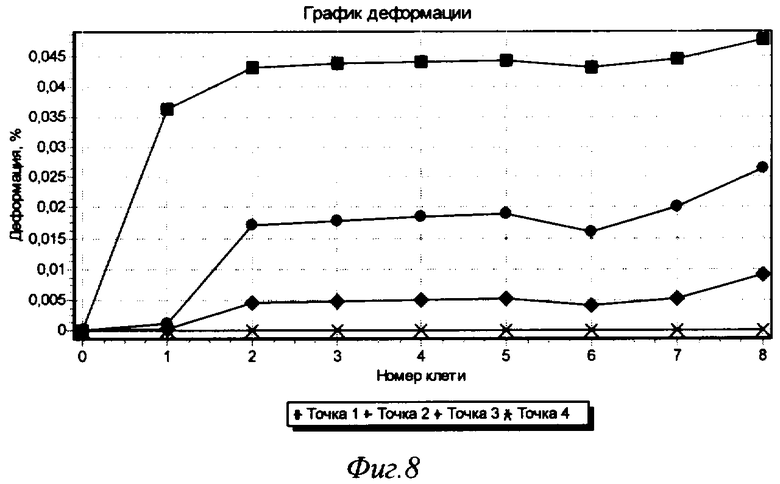

На фиг.8 приведен совмещенный график изменения значений продольных деформаций трубной заготовки по длине очага сворачивания, построенный для четырех фиксированных волокон. График построен применительно к калибровке, обеспечивающей идентичность значений продольных деформаций трубной заготовки по всей длине очага сворачивания формовочного стана.

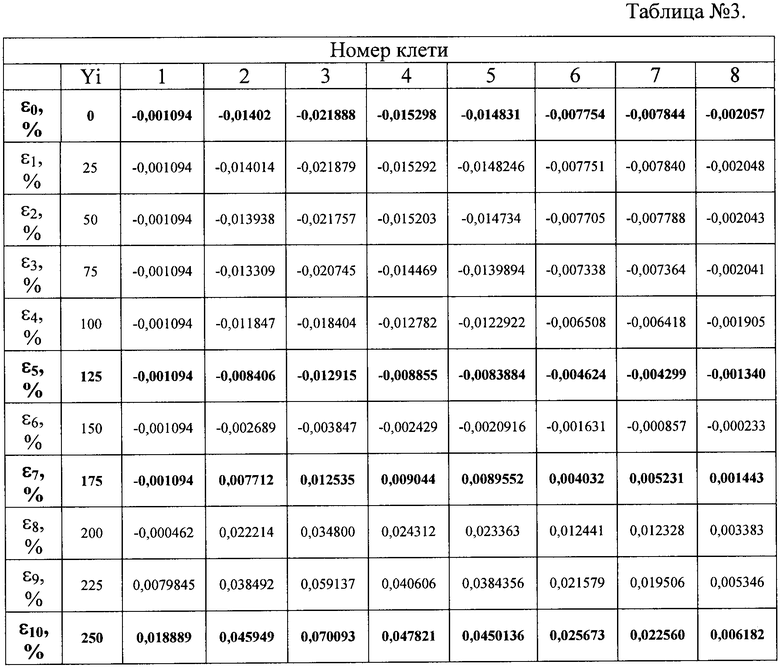

В таблице №3 приведены значения продольных деформаций полосы применительно к базовой двухрадиусной калибровке, рассчитанные по методике МИСиС. Материал полосы - сталь 07ГФБ. Межклетьевое расстояние Lмк=1400 мм.

В таблице №3 представлены значения продольных деформаций трубной заготовки в волокнах, взятых на участке, равном половине ширины заготовки. В столбце Yi приведены значения координат точек. Жирным шрифтом выделены значения деформаций, для которых построен совмещенный график изменения продольных деформаций трубной заготовки по длине очага сворачивания (фиг.1).

Из фиг.1 видно, что значения продольных деформаций носят неравномерный характер, что может приводить к появлению гофров и смещению кромок профиля, когда величина относительной деформации кромок превышает деформацию, соответствующую пределу упругости материала полосы.

Таким образом, одним из критериев получения качественной трубной заготовки является выявление такой калибровки, при которой значения продольных деформаций кромок заготовки равномерно распределены по клетям стана со снижением максимальных значений.

В условиях Волгореченского трубного завода были выполнены экспериментальные исследования процесса формовки трубной заготовки для двухрадиусных схем сворачивания со стабилизацией величин продольных деформаций волокон трубной заготовки на участке открытых калибров и по всей длине очага сворачивания.

Проведенные исследования дают возможность оценить влияние кривизны калиброванного рабочего инструмента на продольную деформацию полосы, а следовательно, и на качество трубной заготовки.

Для проведения экспериментов была использована трубная заготовка для трубы диаметром 60×6 мм, из стали ст. 2 пс. Межклетьевое расстояние Lмк=1400 мм.

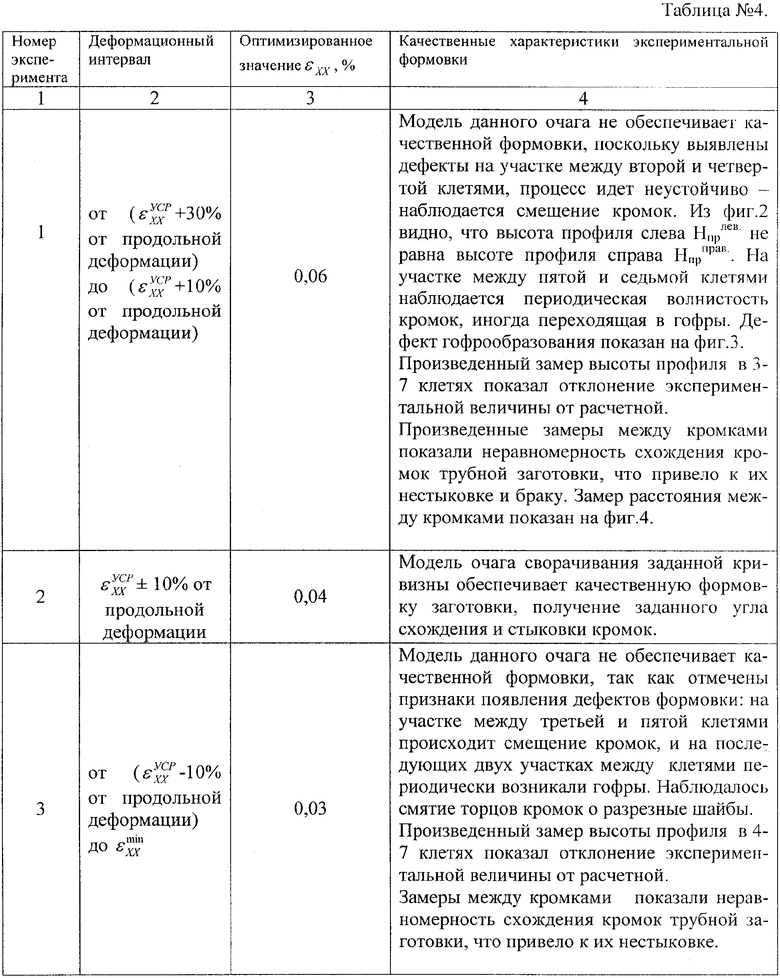

Ниже в таблице №4 представлены результаты экспериментов с оценкой деформационного состояния трубной заготовки.

Для экспериментальных исследований продольных деформаций в очаге сворачивания использовали метод координатных сеток. До начала формовки на металлическую полосу сверху и снизу наносили координатную сетку с расстоянием между узлами 30 мм. Далее полоса формовалась с постоянной линейной скоростью Vл=15 м/мин. Производили замеры измененного положения узлов координатной сетки на кромке трубной заготовки в формовочных клетях. По экспериментальным данным определяли координаты узлов и далее пересчитывали продольную деформацию на кромках полосы.

В таблице №5 представлены параметры двухрадиусной калибровки, которые проанализированы и оценены путем математического экспериментального моделирования в реальной компоновке формовочного стана в линии ТЭСА 42-159 в ходе эксперимента №1.

В таблице №6 представлены параметры двухрадиусной калибровки, которые проанализированы и оценены в ходе эксперимента №2.

В таблице №7 представлены параметры двухрадиусной калибровки, которые проанализированы и оценены в ходе эксперимента №3.

На фиг.5 изображен совмещенный график зависимости продольной деформации кромок трубной заготовки по длине очага сворачивания с диапазоном деформации согласно предлагаемому способу формовки на участке открытых калибров в реальной компоновке формовочного стана в линии ТЭСА 42-159.

Совмещенный график зависимости продольной деформации кромок трубной заготовки по длине очага сворачивания, на котором обозначен диапазон деформации согласно предлагаемому способу формовки по всей длине очага сворачивания, изображен на фиг.6.

Пример конкретного исполнения.

Опираясь на экспериментальные данные, диапазон деформаций, обеспечивающий качественную формовку, определяли по следующей методике: в предлагаемом способе определяют продольную деформацию заготовки и устанавливают усредненное значение продольной деформации для выбранного участка очага сворачивания по всей длине стана, после чего по этим значениям корректируют кривизну калиброванного рабочего инструмента и определяют новые параметры очага сворачивания. Выполнение процесса формовки сварной прямошовной трубы в ручьях калибров с полученными радиусами и углами формовки трубной заготовки позволяет производить трубу без дефектов сварного шва.

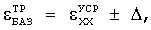

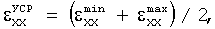

Усредненное значение продольной деформации для выбранного участка очага сворачивания определяли по следующей зависимости:

где  - базовое значение продольной деформации кромки по выбранному типоразмеру, %;

- базовое значение продольной деформации кромки по выбранному типоразмеру, %;

- усредненное значение продольной деформации, %;

- усредненное значение продольной деформации, %;

2Δ - диапазон деформаций качественной формовки при стабилизации деформационного состояния трубной заготовки на выбранном участке.

где  ,

,  - минимальная и максимальная продольная расчетная деформация кромок на выбранном участке, %.

- минимальная и максимальная продольная расчетная деформация кромок на выбранном участке, %.

Взяв за основу базовую (заводскую) калибровку технологического инструмента для трубы размером 159×10 мм (таблица №1), варьировали геометрическими параметрами центрального участка (радиус формовки, угол формовки) с определенным интервалом, пересчитывая после каждой замены параметров, значения величины продольной деформации периферийных волокон трубной заготовки.

В ходе такого исследования были установлены геометрические параметры калибровки для данного типоразмера, которые представлены в таблице №6.

Проверочные расчеты показали, что при формовке трубной заготовки по калибровке, выполненной в соответствии с предлагаемым изобретением, продольные деформации идентичны по длине очага сворачивании для всех четырех выбранных волокон трубной заготовки (таблица №8).

Опираясь на экспериментальные данные, устанавливая усредненное значение продольной деформации для выбранного участка очага сворачивания, определили диапазон деформаций качественной формовки трубной заготовки, который соответствует интервалу:

- при оптимизации на участке открытых калибров ±10%;

- при оптимизации по всей длине очага сворачивания ±8%.

В таблице №8 приведены расчетные значения продольных деформаций трубной заготовки, формуемой по двухрадиусной калибровке профилированных валков, приведенной в таблице №6. Материал полосы - сталь 07ГФБ. Межклетьевое расстояние Lмк=1400 мм.

Из фиг.7 видно, что при формовке трубной заготовки по выбранной калибровке, приведенной в таблице №6, деформационная кривая носит равномерный характер. Абсолютные значения деформаций снизились на 42% по сравнению с максимальным значением деформации кромок применительно к базовой (заводской) калибровке. Перечисленные факторы снижают вероятность возникновения дефектов при производстве сварных труб.

В таблице №9 представлена двухрадиусная калибровка для формовки трубы размером 159×10 мм в линии стана ТЭСА 42-159 в условиях Волгореченского трубного завода, позволяющая уравновесить значения продольных деформаций на кромках трубной заготовки по всей длине очага сворачивания.

В таблице №10 приведены расчетные значения продольных деформаций волокон трубной заготовки, формуемой по двухрадиусной калибровке технологического инструмента, приведенной в таблице №9. Материал полосы - сталь 07ГФБ. Межклетьевое расстояние Lмк=1400 мм.

Из фиг.8 видно, что при формовке трубной заготовки по подобранной калибровке профилированных валков, приведенной в таблице №9, деформационная кривая носит равномерный характер. Абсолютные значения деформаций снизились на 37% по сравнению с максимальным значением деформации кромок применительно к базовой (заводской) калибровке. Перечисленные факторы снижают вероятность возникновения дефектов при производстве сварных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ непрерывной формовки трубной заготовки | 1987 |

|

SU1503924A1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Формовочный стан трубоэлектросварочного агрегата | 1987 |

|

SU1417951A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU692653A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению сварных прямошовных труб, оболочек и профилей из металлической полосы. Способ производства включает профилирование заготовки в многовалковом калиброванном рабочем инструменте формовочного стана в составе трубоэлектросварочного агрегата. Рабочий инструмент установлен в приводных рабочих клетях и реализует геометрические параметры очага сворачивания стана. Процесс профилирования проводят в монотонном очаге сворачивания по всей длине с обеспечением идентичных значений продольных деформаций волокон периферийных участков трубной заготовки за счет коррекции кривизны калибрующих участков профилированного валкового инструмента. Изобретение обеспечивает получение качественной формовки. 8 ил., 10 табл.

Способ производства трубной заготовки в линии формовочного стана трубоэлектросварочного агрегата, включающий профилирование заготовки на участках открытых и закрытых калибров в многовалковом калиброванном рабочем инструменте, установленном в приводных рабочих клетях и реализующем геометрические параметры монотонного очага сворачивания стана, отличающийся тем, что профилирование заготовки осуществляют путем коррекции кривизны калибрующих участков валкового инструмента с обеспечением уравновешивания продольных деформаций волокон периферийных участков трубной заготовки до усредненных значений в пределах ±10% при их оптимизации на участке открытых калибров, и в пределах ±8% по всей длине очага сворачивания.

| Способ формовки трубной заготовки | 1975 |

|

SU547247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1990 |

|

RU2019329C1 |

| Способ настройки валкового формовочного стана | 1988 |

|

SU1593720A1 |

| Способ изготовления электросварных прямошовных труб | 1988 |

|

SU1581403A1 |

Авторы

Даты

2008-11-27—Публикация

2006-12-27—Подача