Изобретение относится к области производства прямошовных электросварных труб.

Известен способ управления технологической подготовкой производства, включающий изготовление комплекта валкового инструмента, настройку на стендах перестройки и эксплуатацию комплекта в линии станов трубоэлектросварочного агрегата [Ю.М.Матвеев, Я.Л.Ваткин. Калибровка инструмента трубных станов. М.: Металлургия, 1970, 480 с.].

Недостатками этого способа являются большой парк сменного валкового инструмента, нетехнологичного в изготовлении и сложного в настройке и в эксплуатации при многорадиусных валковых калибрах. Большое количество инструмента контролирующего геометрические параметры валков.

За прототип принят способ управления технологической подготовкой производства прямошовных электросварных труб в линии трубоэлектросварочного агрегата, включающий изготовление комплектов валкового инструмента, сборку его в калибры на стендах перестройки приводных и холостых рабочих клетей стана и настройку калибров по компоновке станов трубоэлектросварочного агрегата [В.Н.Данченко, А.П.Коликов, Б.А.Романцев, С.В.Самусев. Технология трубного производства. М.: Интерметинжиниринг, 2002, 562 с.].

Недостатками способа являются недостатки, присущие аналогу, и дополнительные: отсутствие методики, позволяющей оценивать качество готовых труб путем определения расчетных критериев по контактным площадям и габаритам валков.

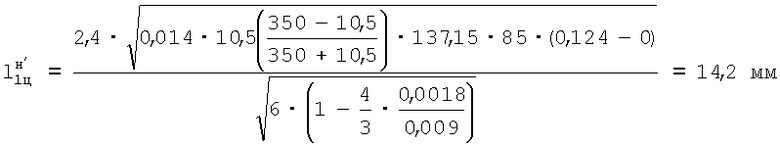

В предлагаемом способе перед изготовлением комплекта валкового инструмента исходный периметр профиля трубной заготовки разбивают на участки профиля с постоянной кривизной по контактной ширине валка, формируют калибры несколькими однорадиусными валками: приводными, образующими с заготовкой тянущие контактные площади, и, холостыми, образующими с заготовкой тормозящие контактные площади, при этом габаритные размеры валков вычисляют и корректируют до обеспечения равенства тянущей составляющей контактных площадей в открытых и закрытых блоках калибров, а длину контактной площади валка определяют по формуле:

.

.

где: k∂ - коэффициент коррекции схемы деформации, равный 2,4; k - коэффициент интенсивности угловой подгибки, равный 0,014-0,082;  - высота профиля i-й в клети, мм; Rnpi - приведенный радиус формовки в i-й клети, мм; R∂ i - радиус по дну валка i-й в клети, мм; bi - половина ширины площади контакта, мм; φi - угол подъема кромки заготовки в i-й клети, радианы; φi-1 - угол подъема кромки заготовки в (i-1)-й клети, радианы; S - толщина полосы, мм; εупр - значение упругой деформации для данного материала; εi - текущее значение деформации гиба в i-й в клети.

- высота профиля i-й в клети, мм; Rnpi - приведенный радиус формовки в i-й клети, мм; R∂ i - радиус по дну валка i-й в клети, мм; bi - половина ширины площади контакта, мм; φi - угол подъема кромки заготовки в i-й клети, радианы; φi-1 - угол подъема кромки заготовки в (i-1)-й клети, радианы; S - толщина полосы, мм; εупр - значение упругой деформации для данного материала; εi - текущее значение деформации гиба в i-й в клети.

К управлению технологической подготовкой производства в нашем случае относится подготовка сменного технологического инструмента вне линии трубоэлектросварочного агрегата и определение конкретных действий с инструментом и оборудованием в рамках базовой технологии настройки многовалковых профилированных калибров рабочих клетей, позволяющих обеспечить заданный уровень подготовки, настройки инструмента, что обеспечит качественное производство продукции.

В рамках предлагаемого способа после определения однорадиусных участков исходного периметра профиля трубной заготовки формируют калибры с несколькими однорадиусными валками: приводными, образующими с заготовкой тянущие контактные площади, и, холостыми, образующими с заготовкой тормозящие контактные площади, при этом габаритные размеры валков вычисляют и корректируют до обеспечения равенства тянущей составляющей контактных площадей в открытых и закрытых блоках калибров.

Техническим результатом изобретения является получение высококачественных электросварных труб в линии трубоэлектросварочного агрегата за счет управления технологической подготовкой производства посредством определения и дальнейшей коррекции габаритных размеров валков сконструированных калибров.

Блок калибров - это совокупность калибра приводной клети и последующей за ней холостой, эджерной клети.

В рамках предлагаемого способа тянущую составляющую контактной площади блока калибров определяли как разность между тянущей и тормозящей контактными площадями и для обеспечения технического результата необходимо, чтобы она оставалась неизменной на участках открытых и закрытых соседних блоков калибров.

Практически реализация способа осуществлялась, во-первых, за счет конструирования нового калибра, содержащего в своем составе набор однорадиусных валков для каждого из определенных ранее участков профиля заготовки, что обеспечивает в сечениях рабочих клетей получение любого профиля трубной заготовки, даже многорадиусного, что упрощает и удешевляет не только изготовление (подготовку), но и эксплуатацию (перешлифовку), контроль за износом валкового инструмента, уменьшает габариты и массу инструмента, упрощает и ускоряет процесс настройки калибров на стендах перестройки. Во вторых, за счет сборки многовалковых калибров, настройки и эксплуатации.

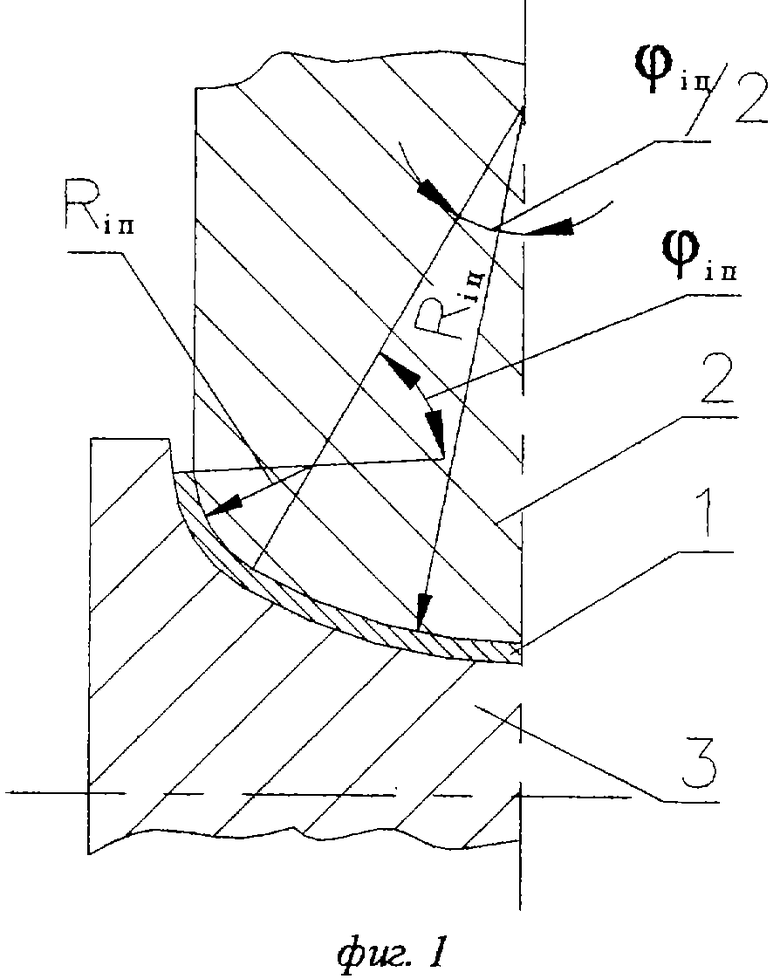

На фиг.1 представлен типовой двухрадиусный формовочный калибр полного охвата трубной заготовки 1 с верхним валком 2 и нижним валком 3.

На фиг.2 представлен комбинированный калибр, где трубная заготовка 1 находится в контакте с двухрадиусным верхним валком полного охвата 2 и однорадиусным нижним 3 и боковым 4 валками.

На фиг.3 представлен комбинированный калибр, где трубная заготовка 1 находится в контакте с однорадиусным верхним валком неполного охвата 2 и однорадиусным нижним 3 и боковым 4 валками.

На фиг.4 представлен комбинированный калибр, где трубная заготовка 1 находится в контакте с однорадиусным периферийным верхним валком 2 и однорадиусным центральным верхним валком 5 и однорадиусным нижним 3 и боковым 4 валками.

На фиг.5 представлены графики изменения величин а и b для определения коэффициента интенсивности угловой подгибки к по клетям формовочного стана.

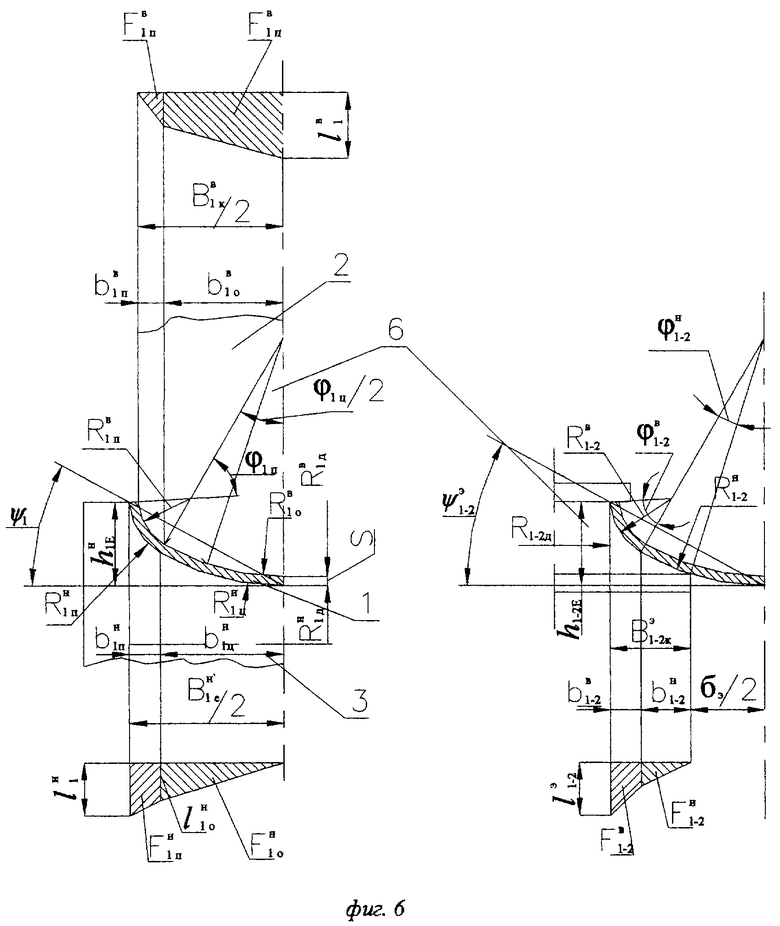

На фиг.6 изображены половина калибра полного охвата участка открытых клетей с необходимыми размерами для расчета технических параметров процесса верхнего 2 и нижнего 3 целиковыми двухрадиусными валками и половина калибра холостой, эджерной клети, образующих вместе блок калибров 6, а также соответствующие валкам контактные площади с трубной заготовкой.

На фиг.7 представлен модернизированный блок калибров 6 с измененным калибром формовочной клети, составленным из верхних 2 и 5, нижнего 3 и бокового 4 однорадиусных валков с соответственно изменившимися контактными площадями.

На фиг.8 представлена схема блоков формовочных калибров трубоэлектросварочного агрегата 6-10 на участке открытых 14 и блоков 11-13 на участке закрытых клетей 15 и результаты расчета тянущей составляющей контактных площадей 16, тормозящей составляющей эджерных калибров 17, и активная, итоговая составляющая контактных площадей по формующим блокам 18.

На фиг.9 изображены половина калибра полного охвата участка закрытых клетей с необходимыми размерами для расчета технических параметров процесса верхнего 2 и нижнего 3 целиковыми двухрадиусными валками и половина калибра холостой, эджерной клети, образующих вместе блок калибров 11, а также соответствующие валкам контактные площади с трубной заготовкой.

На фиг.10 показан модернизированный нижний валок 3 закрытого калибра с соответствующей контактной площадью.

На фиг.11 представлен схема блоков формовочных калибров трубоэлектросварочного агрегата 6-10 на участке открытых 14 и блоков 11-13 на участке закрытых клетей 15 и величина активной, итоговой составляющей контактных площадей по формующим блокам 18, полученной в результате применения предлагаемого способа.

Двухрадиусный калибр полного охвата (фиг.1) имеет все перечисленные недостатки. Самым оптимальным калибром, обеспечивающим формовку трубной заготовки на те же геометрические параметры, как и на фиг.1, является калибр, изображенный на фиг.4. К такой конструкции пришли при выполнении сравнительного анализа ряда конструкций калибров.

Все калибры, представленные на фиг.1 - 4, решают аналогичную задачу, а именно обеспечивают формовку одной и той же трубной заготовки на одинаковые геометрические параметры. Способ решения во всех трех случаях модернизации базового двухвалкового калибра (фиг.2 - 4) - различный. Для выявления наиболее оптимальной конструкции провели эксперименты и оценили качество сформованной заготовки в каждой конкретной конструкции калибра.

На фиг.2 задачу оптимизации контактного взаимодействия решили применительно к нижнему валку. Целиковый нижний валок 3 (фиг.1) разделили на два самостоятельных валка, контактирующих с заготовкой, причем центральный валок 3 (фиг.2) выполнили горизонтальным и приводным с меньшей шириной контакта, а боковой валок 4 выполнили вертикальным и неприводным. Радиус бокового валка 4 ( ) равен радиусу периферийного участка заготовки, формуемой в калибре полного охвата (фиг.1), а радиус центрального валка 3 (

) равен радиусу периферийного участка заготовки, формуемой в калибре полного охвата (фиг.1), а радиус центрального валка 3 ( ) равен радиусу центрального участка в калибре полного охвата.

) равен радиусу центрального участка в калибре полного охвата.

Такая конструкция позволила уменьшить контактные площади с нижним валком и за счет изменения габаритных размеров этих двух валков позволила обеспечить заданное значение контактной площади с нижним валком. Более того, значение контактной площади с нижним валком теперь можно изменять без особых затруднений, если изменять контактные ширины валков 3 и 4 или их габаритные размеры. Обеспечить заданное значение контактной площади для калибра в целом затруднительно, поскольку контактную площадь с верхним валков практически изменить невозможно для конструкции полного охвата.

Предложили новую конструкцию калибра, которая могла бы менять значение контактных площадей в соответствии с требуемыми параметрами. Такой идеологии будет соответствовать калибр с валками неполного охвата как с наружной, так и с внутренней поверхности заготовки.

Вариант такой конструкции представлен на фиг.3., где конструкцию верхнего валка 2, а точнее его геометрические параметры, изменили в соответствии с предлагаемым способом. Поверхность контакта этого валка выполнили однорадиусной и радиус формовки валка 2 ( ) равен радиусу формовки периферийного участка верхнего валка 2 (

) равен радиусу формовки периферийного участка верхнего валка 2 ( ) на фиг.1. Такая конструкция (фиг.3) валка позволила более эффективно и качественно осуществлять формовку заготовки на заданные параметры по сравнению с ранее рассмотренными конструкциями валков на фиг.1 и 2. Не повторяя недостатки этих двух конструкций, отметим полученные преимущества конструкции валка фиг.3. Верхний валок этого калибра выполнен однорадиусным на периферийном участке, что позволит качественно сформовать трубную заготовку на периферийном участке. Кроме этого, верхний валок 2 (фиг.3) выполнен однорадиусным, как и нижние валки 3 и 4 этого калибра, что несомненно облегчит процесс и изготовления и настройки валков в составе калибра и эксплуатацию этих валков, т.е перешлифовку. Вместе с тем необходимо отметить технологическую ограниченность этого калибра за счет ограниченной контактной поверхности верхнего валка. Как показали эксперименты, в некоторых случаях такая конструкция работает качественно и обеспечивает необходимые технические параметры контактной приводной формовки (тонкостенный сортамент). Однако при обычном и толстостенном сортаменте труб контактной поверхности верхнего валка недостает до обеспечения заданной величины тянущих контактных площадей. Поскольку возможности такого контакта ограничены шириной периферийного однорадиусного участка, изменить его тянущие возможности оказалось затруднительным. Поэтому был разработан новый вариант валкового калибра (фиг.4), в котором были учтены все недостатки, присущие калибрам фиг.1, 2, 3.

) на фиг.1. Такая конструкция (фиг.3) валка позволила более эффективно и качественно осуществлять формовку заготовки на заданные параметры по сравнению с ранее рассмотренными конструкциями валков на фиг.1 и 2. Не повторяя недостатки этих двух конструкций, отметим полученные преимущества конструкции валка фиг.3. Верхний валок этого калибра выполнен однорадиусным на периферийном участке, что позволит качественно сформовать трубную заготовку на периферийном участке. Кроме этого, верхний валок 2 (фиг.3) выполнен однорадиусным, как и нижние валки 3 и 4 этого калибра, что несомненно облегчит процесс и изготовления и настройки валков в составе калибра и эксплуатацию этих валков, т.е перешлифовку. Вместе с тем необходимо отметить технологическую ограниченность этого калибра за счет ограниченной контактной поверхности верхнего валка. Как показали эксперименты, в некоторых случаях такая конструкция работает качественно и обеспечивает необходимые технические параметры контактной приводной формовки (тонкостенный сортамент). Однако при обычном и толстостенном сортаменте труб контактной поверхности верхнего валка недостает до обеспечения заданной величины тянущих контактных площадей. Поскольку возможности такого контакта ограничены шириной периферийного однорадиусного участка, изменить его тянущие возможности оказалось затруднительным. Поэтому был разработан новый вариант валкового калибра (фиг.4), в котором были учтены все недостатки, присущие калибрам фиг.1, 2, 3.

В варианте такой конструкции, представленной на фиг.4, верхний валок также разделили на два самостоятельных валка: верхний периферийный однорадиусный валок 2 и верхний центральный однорадиусный валок 5. Таким образом, этот многовалковый калибр выполнен только из однорадиусных валков, причем из двух верхних - 2 и 5 и двух нижних - 3 и 4. Валок такой конструкции полностью соответствует задачам данного изобретения, поскольку за счет меняющейся геометрии каждого отдельного валка калибра сможет воссоздать любую заданную геометрию профиля трубной заготовки. Кроме этого, такое контактное расположение сможет обеспечить практически любую заданную величину тянущей составляющей контактных площадей валкового калибра за счет изменения ширин контакта и габаритных параметров валков калибра.

В составе блока калибров, т.е. с дополнительным эджерным калибром такая конструкция позволит однозначно определить и в случае необходимости скорректировать величину тянущей составляющей контактных площадей за счет разности тянущих контактных площадей самого калибра горизонтальной рабочей клети и тормозящих контактных площадей валков калибра горизонтальной и эджерной, неприводной клети.

Длину контактной площади валка определяли по приведенной выше формуле, которая учитывает все основные технические параметры контактного взаимодействия многовалкового однорадиусного калибра и трубной заготовки и позволяет учитывать особенность переменной формы трубной заготовки в любом сечении очага сворачивания и механические характеристики материала заготовки. Коэффициент к, учитывающий интенсивность угловой подгибки (фиг.5), получили при проведении экспериментов.

Коэффициент интенсивности угловой подгибки к=0,014-0,082, определяли после проведения экспериментальных исследований, на основании которых установили, что значения к, достаточно точно определяется как произведение двух величин, характеризующих определенные технические параметры процесса контактного формоизменения. Первая величина а - учитывает изменение радиуса формовки участков многорадиусного профиля в очаге сворачивания. Вторая величина b - учитывает тенденцию изменения суммарной высоты профиля в очаге сворачивания. Значения величины к=а·b для конкретного типоразмера трубы и компоновки стана трубоэлектросварочного агрегата 42-159 представлены в таблице 1.

Высота профиля заготовки -  учитывает геометрическое положение кромки при любой форме профиля. Приведенный радиус Rnpi является величиной учитывающий долевое значения всех радиусов профиля данного сечения. Угол подъема кромки φi позволял оценивать интенсивность процесса изгиба заготовки в каждом конкретном случае.

учитывает геометрическое положение кромки при любой форме профиля. Приведенный радиус Rnpi является величиной учитывающий долевое значения всех радиусов профиля данного сечения. Угол подъема кромки φi позволял оценивать интенсивность процесса изгиба заготовки в каждом конкретном случае.

Пример конкретного исполнения.

Способ управления технологической подготовкой рассмотрели на примере производства прямошовной электросварной трубы диаметром 60×6 мм из стали 07ГФБ. Данный сортамент производится в линии трубоэлектросварочного агрегата 42-159.

Базовая калибровка по блокам калибров данного трубоэлектросварочного агрегата представлена в таблице 2.

Таблица 2.

1. Расчет базовых параметров контактных площадей выполнили следующим образом (фиг.6):

Разбивка исходной ширины показала, что ширина периферийного участка на профиле составила  , а проекция равна

, а проекция равна

Ширина центрального участка на профиле составила  .

.

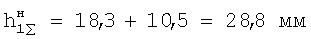

Высота профиля периферийного участка равна  , высота профиля центрального участка равна

, высота профиля центрального участка равна  , суммарная высота профиля

, суммарная высота профиля  .

.

Приведенный радиус нижнего валка

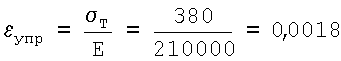

Так как профиль симметричный, рассматриваем половину профиля. Угол подгибки кромки заготовки  . Граница пластической деформации для данного материала равна

. Граница пластической деформации для данного материала равна  , а деформация в данной клети равна

, а деформация в данной клети равна  .

.

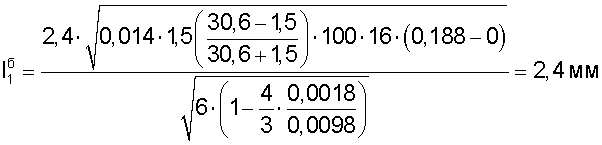

Длина контактной площади валка первой клети равна

Длина контактной площади валка первой клети равна

Тянущую контактную площадь определили как площадь треугольника:

Аналогичные операции проводились для верхнего (приводного) валка и эджерной клети, результаты сведены в таблицу 3.

Переменные величины, необходимые для определения длины контактной площади верхнего валка.

Длина контактной площади верхнего валка:

Соответственно тянущая контактная площадь верхнего валка составит:

В состав блока - калибров первой приводной клети входит холостая эджерная клеть э1-2.

Параметры, необходимые для подсчета контактной длины эджерной клети э1-2, сведены в таблице 4.

Величины технологических параметров и рассчитанных контактных площадей в линии формовочного стана трубоэлектросварочного агрегата 42-159 представлены в сводной таблице 5.

Величины тянущих и холостых контактных площадей по линии формовочного стана блоков - калибров по участкам открытых и закрытых клетей указаны в схеме на фиг.8.

Блоки - калибров поз.6-13 в линии формовочного стана образуют два участка: открытых поз.14 и закрытых поз.15 клетей. Под поз.16 объединены тянущие контактные площади для каждого блока-калибров. Холостые контактные площади для каждого блока - калибров - поз.17. Тянущая составляющая контактных площадей ( ) - поз.18.

) - поз.18.

Анализ полученных данных показывает, что условие равенства тянущих составляющих контактных площадей в открытых и закрытых блоках - калибров, рассчитанных по базовой калибровке, не выполняется, что приводит периодически к производству некачественной продукции (возникают гофры, смещение кромок и другие дефекты трубной заготовки), чтобы устранить наличие дефектов в трубных заготовках, необходимо обеспечить равенство тянущих составляющих контактных площадей в открытых и закрытых блоках-калибров. Следовательно, базовая технологическая подготовка производства прямошовных электросварных труб не обеспечивает выпуск качественной продукции.

Наиболее оптимальную тянущую составляющую контактных площадей на участке открытых блоков - калибров имеет третья формовочная клеть, так как она срединная на этом участке, калибровка валков - однорадиусная, поэтому это значение тянущей составляющей контактных площадей принимаем за базовое значение и изменяем все другие значения ΔFi по всем имеющимся клетям формовочного стана до выполнения необходимых условий: равенства ΔFi в пределах участка с отклонением не более 10% в соседних клетях. Из этого следует, что тянущие составляющие контактных площадей клетей 1 и 2 надо уменьшить, используя предложенный способ управления технологической подготовкой производства. Клети 4 и 5 имеют однорадиусную калибровку, величина тянущей составляющей контактной площади между третьей базовой и четвертой и между четвертой и пятой не превышают 10%, поэтому изменение параметров в них не производится. На участке закрытых блоков - калибров реконструкции подвергнется клеть №6 с двухрадиусной калибровкой приводных валков и увеличенной тянущей составляющей контактной площади. Клети №7 и 8 удовлетворяют поставленным условиям и по величине тянущей составляющей контактной площади и по типу калибровки. При невыполнении вышеуказанных условий изменению может быть подвергнут калибр на любом участке линии формовки, калибровки, образованный однорадиусными валками по предложенному способу управления, до достижения необходимых параметров тянущей составляющей контактных площадей.

Применение предлагаемого способа управления технологической подготовки производства позволит устранить указанные недостатки и обеспечить производство качественной продукции, что достигается конструированием нового однорадиусного валкового инструмента, обеспечивающего в многовалковом калибре качественный изгиб профиля на заданные параметры и качественное продвижение трубной заготовки за счет тянущих составляющих контактных площадей калибров на участках открытых и закрытых блоков.

Конструирование новых валков.

Нижний целиковый валок первой формовочной клети, имеющий двухрадиусную калибровку, заменили двумя однорадиусными валками фиг.7. Нижний приводной 3 с радиусом формовки, равным радиусу центрального участка. Боковой - холостой ролик 4 с радиусом, равным периферийному радиусу двухрадиусного целикового валка.

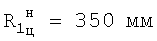

Габаритные размеры нового нижнего валка:

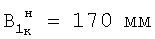

Ширина калибра

Радиус формовки

Радиус по дну калибра

Радиус по реборде нижнего валка

Центральный угол формовки

Высота профиля

Угол подъема кромки заготовки при данной ширине нижнего валка

Тянущая контактная площадь нижнего валка

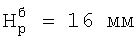

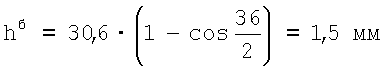

Конфигурация бокового холостого ролика повторяет конфигурацию периферийного участка целикового двухрадиусного нижнего валка, имеет габариты:

Высота ролика

Половинный угол формовки

ϕб=36,1°

Радиус формовки Rб=30,6 мм

Диаметр по дну

Контактная ширина

Высота профиля

Угол подъема кромки заготовки

Длина контактной площади холостого бокового ролика

Тормозящая контактная площадь бокового ролика

Верхний валок 2 фиг.6, имеющий двухрадиусную калибровку, заменили на два однорадиусных. Валок 2 фиг.7 имеет радиус формовки, равный периферийному радиусу, и валок 5 на фиг.7 - имеет радиус формовки, равный центральному радиусу верхнего валка 2 фиг.6.

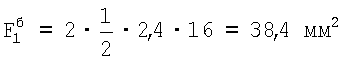

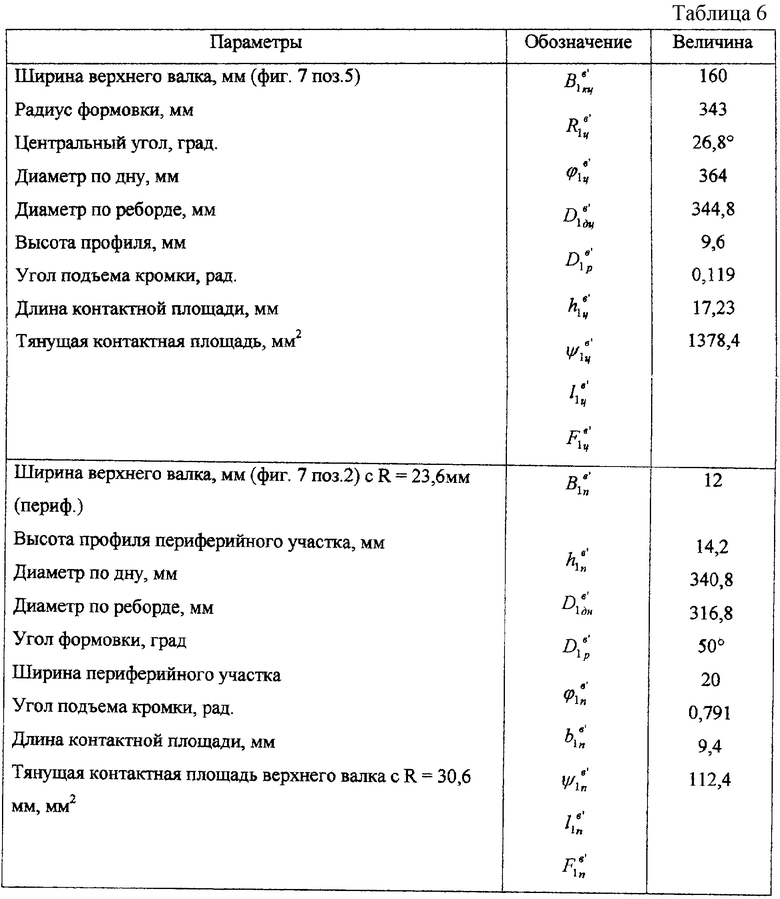

Новые габаритные размеры верхнего валка и параметры, необходимые для определения длины контактного отпечатка и контактной площади для блока-калибров первой формовочной клети, представлены в таблице 6.

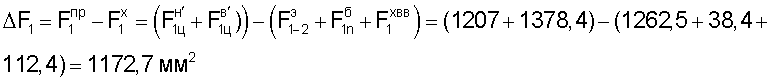

Тянущая составляющая контактных площадей модернизированных валков:

Ввиду конструктивных особенностей изменить величину приводной контактной площади невозможно, поэтому достичь равенства активной составляющей на участке открытых клетей можно за счет уменьшения холостой составляющей контактной площади, в частности изменив габариты эджерной клети.

После изменения длина контактной поверхности составила l1-2=4,45 мм, тогда площадь определили  .

.

Управлять тянущей составляющей контактных площадей возможно не только изменением габаритных размеров валков, но и варьировать величинами тянущих и холостых контактных площадей, делая валки либо приводными, либо холостыми.

Перерасчет блока 2 не производился, т.к. полученные данные удовлетворяют основному требованию.

Блок калибров второй формовочной клети имел двухрадиусный очаг сворачивания. По предлагаемому способу были изменены габаритные размеры и количество валков, образующих калибр приводной горизонтальной клети, аналогично блоку калибров первой формовочной клети.

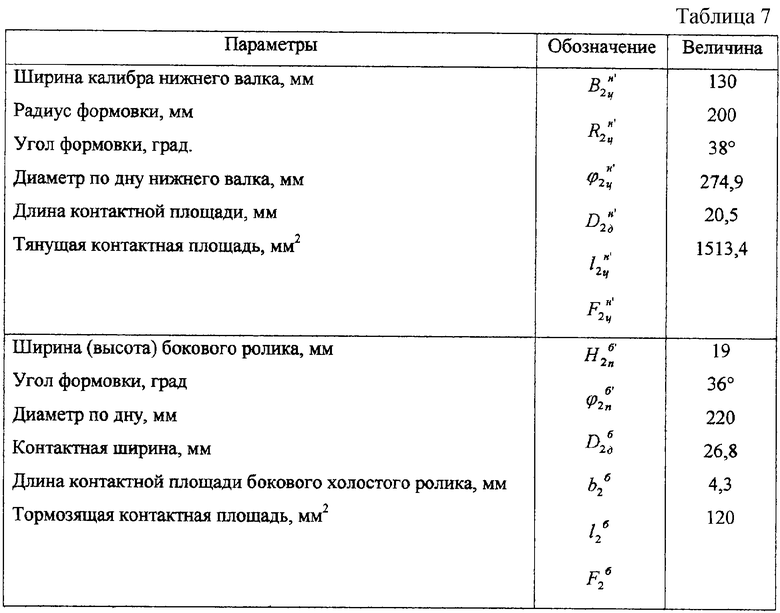

Габаритные размеры нижнего и бокового валков и параметры калибра, образованного этими валками, представлены в таблице 7.

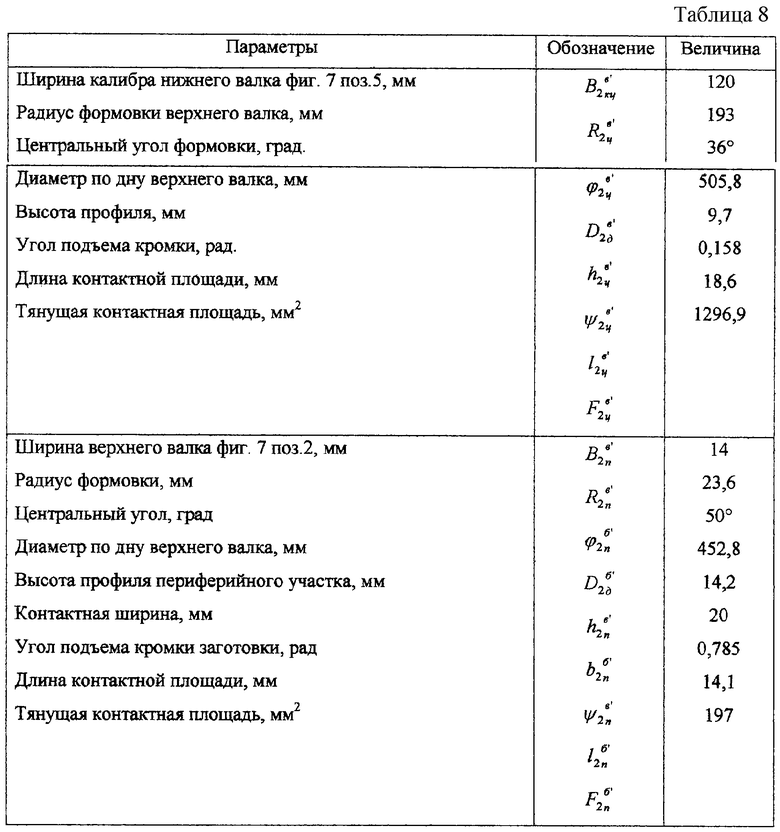

Габаритные размеры модернизированного верхнего валка представлены в таблице №8

Близкие размеры боковых холостых роликов объясняются тем, что периферийные участки в открытых клетях имеют одни и те же размеры.

Тянущая составляющая контактных площадей модернизированных валков.

Были рассмотрены конкретные примеры управления подготовкой производства на открытых калибрах полного охвата формовочных клетей. Теперь рассмотрим пример реконструкции блока - калибров 6 участка закрытых клетей.

Закрытые калибры, имеющие в своем составе приводной нижний и верхний валок, отличаются от открытых клетей тем, что наличие разрезной шайбы на верхнем валке затрудняет его реконструкцию, поэтому изменение габаритных размеров и конфигурации проводили только для нижнего валка.

По базовой (заводской) калибровке определили длины контактных площадей верхнего, нижнего и эджерных валков.

Величины, необходимые для этого, сведены в таблице 5, фиг.9.

Ширина центрального участка  .

.

Следовательно, исключая из калибровки участок длиной 30 мм, заготовка будет находиться на однорадиусном участке с R6n=30,6 мм.

Габаритные размеры реконструированных валков (фиг.10):

Ширина калибра нижнего валка 76 мм

Ширина профилированного участка нового валка 23 мм

Ширина валка 51 мм

Радиус формовки 30,6 мм

Угол формовки 71°

Диаметр по дну валка 289,5 мм

Диаметр по реборде валка 353,5 мм

Длина контактной площади

Тянущая контактная площадь нового валкового инструмента представляет собой трапецию, пограничные условия в новом калибре не изменялись, а для измененных габаритных размеров валка l6=14,6

Таких контактных отпечатков два.

Тянущая составляющая контактной площади блока - калибров шестой формовочной клети:

На фиг.11 показан результат использования способа управления технологической подготовки производства прямошовных электросварных труб диаметром 60×6 мм в линии трубоэлектросварочного агрегата 42-159, позволяющий получить необходимые тянущие составляющие контактных площадей, согласно предлагаемого способа, что позволило получить качественную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ПРОФИЛЬНЫХ ТРУБ КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ. | 2015 |

|

RU2596734C1 |

| СПОСОБ НАСТРОЙКИ ВАЛКОВОГО АГРЕГАТА | 1990 |

|

RU2028844C1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1990 |

|

RU2019329C1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU572311A1 |

| Калиброванный формовочный валок | 1985 |

|

SU1461554A1 |

Изобретение относиться к области обработки металлов давлением и может быть использовано при подготовке производства сварных прямошовных труб в линии ТЭСА. Перед изготовлением комплекта валкового инструмента исходный периметр профиля трубной заготовки разбивают на участки профиля с постоянной кривизной по контактной ширине валка. Формируют калибры несколькими однорадиусными валками: приводными, образующими с заготовкой тянущие контактные площади, и холостыми, образующими с заготовкой тормозящие контактные площади. Габаритные размеры валков вычисляют и корректируют до обеспечения равенства тянущей составляющей контактных площадей в соседних блоках калибров. Длину контактной площади валка определяют по формуле:  где, k∂ - коэффициент коррекции схемы деформации, равный 2,4; k - коэффициент интенсивности угловой подгибки, равный 0,014-0,82; hΣi - высота профиля в i-й клети, мм; Rnpi - приведенный радиус формовки в i-й клети, мм; R∂i - радиус по дну валка в i-й клети, мм; bi - половина ширины площади контакта, мм; φi - угол подъема кромки заготовки в i-й клети, радианы; φi-1 - угол подъема кромки заготовки в (i-1)-й клети, радианы; S - толщина полосы, мм; εупр - значение упругой деформации для данного материала; εi - текущее значение деформации гиба в i-й клети. 11 ил., 8 табл.

где, k∂ - коэффициент коррекции схемы деформации, равный 2,4; k - коэффициент интенсивности угловой подгибки, равный 0,014-0,82; hΣi - высота профиля в i-й клети, мм; Rnpi - приведенный радиус формовки в i-й клети, мм; R∂i - радиус по дну валка в i-й клети, мм; bi - половина ширины площади контакта, мм; φi - угол подъема кромки заготовки в i-й клети, радианы; φi-1 - угол подъема кромки заготовки в (i-1)-й клети, радианы; S - толщина полосы, мм; εупр - значение упругой деформации для данного материала; εi - текущее значение деформации гиба в i-й клети. 11 ил., 8 табл.

Способ управления технологической подготовкой производства прямошовных электросварных труб в линии трубоэлектросварочного агрегата, включающий изготовление комплектов валкового инструмента, сборку его в калибры на стендах перестройки приводных и холостых рабочих клетей стана и настройку калибров по компоновке станов трубоэлектросварочного агрегата, отличающийся тем, что перед изготовлением комплекта валкового инструмента исходный периметр профиля трубной заготовки разбивают на участки профиля с постоянной кривизной по контактной ширине валка, формируют калибры несколькими однорадиусными валками: приводными, образующими с заготовкой тянущие контактные площади, и холостыми, образующими с заготовкой тормозящие контактные площади, при этом габаритные размеры валков вычисляют и корректируют до обеспечения равенства тянущей составляющей контактных площадей в открытых и закрытых блоках калибров, а длину контактной площади валка определяют по формуле

где k∂ - коэффициент коррекции схемы деформации, равный 2,4;

k - коэффициент интенсивности угловой подгибки, равный 0,014-0,82;

hΣi - высота профиля в i-й клети, мм;

Rnpi - приведенный радиус формовки в i-й клети, мм;

R∂ i - радиус по дну валка в i-й клети, мм;

bi - половина ширины площади контакта, мм;

φi - угол подъема кромки заготовки в i-й клети, радианы;

φi-1 - угол подъема кромки заготовки в (i-1)-й клети, радианы;

S - толщина полосы, мм;

εупр - значение упругой деформации для данного материала;

εi - текущее значение деформации гиба в i-й клети.

| ДАНЧЕНКО В.Н | |||

| и др | |||

| Технология трубного производства | |||

| - М.: Интермет Инжиниринг, 2002, 640 с | |||

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| Калиброванный формовочный валок | 1985 |

|

SU1461554A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| Листотранспортирующее устройство печатной машины | 1980 |

|

SU878713A1 |

Авторы

Даты

2007-12-20—Публикация

2006-03-21—Подача