Изобретение относится к способам изготовления оребренных теплообменников, в частности к способу изготовления оребренных ТЭНов.

Известен способ оребрения трубы, при котором трубу и ленту заправляют в оправке. Труба установлена с возможностью вращательного и поступательного движения и проходит внутри круглого отверстия оправки, имеющей верхнюю улиткообразную поверхность, контактирующую с лентой и деформирующую ее. Для исключения разворачивания оребрения концы ленты привинчены к трубе.

Недостатком известного способа является нежесткость посадки оребрения на трубе, оно скользит по ней, витки сбиваются, получается неравномерная намотка, что вызывает неравномерность теплосъема и снижает надежность.

Известен способ оребрения трубы, при котором устанавливают в оправку трубу, вращают ее и осуществляют спиральную намотку на внешнюю поверхность поставленной на ребро ленты путем пропускания через оправку и закрепляют концы ленты. Труба проходит внутри центрального отверстия оправки. Перпендикулярно трубе через боковое отверстие оправки пропускают ленту, проходящую через деформирующий узел оправки. Вышедший из оправки конец ленты закрепляют на поверхности трубы.Трубу вращают и передают ей поступательное движение, равное межвитковому расстоянию оребрения на каждый оборот трубы. После окончания процесса навивки второй конец ленты также закрепляют на поверхности трубы.

Недостатком известного способа является снижение надежности за счет неравномерности намотки, в результате теплоотдача происходит неравномерно за счет нежесткой посадки оребренных на трубе, ведущей за собой сбивку шага витков оребрения.

Наиболее близким к предлагаемому является способ спиралевидной намотки ленты на трубе круглого сечения, заключающийся в навивке на вращающуюся трубу спирального оребрения из ленты с применением элемента, фиксирующего ленту на трубе и проходящего вдоль образующей трубы, с последующим закреплением концов ленты.

Недостатками прототипа являются сложность технологии и недостаточная надежность. Если по этому способу изготовлять сребренный ТЭН, а толщина оболочки ТЭНа до 0,2 мм то любое ее утонение влечет за счет снижение надежности: возможен пробой электроизоляции, децентровка нагревательной спирали, изменение допустимого расстояния от оболочки трубы до нагревательной спирали и т.п.

Целью изобретения является упрощение технологии и повышение надежности при изготовлении ТЭНов.

Цель достигается тем, что согласно способу оребрения трубы, заключающемуся в навивке на вращающуюся трубу спирального оребрения с применением элемента, фиксирующего ленту на трубе и проходящего вдоль образующей трубы с последующим за.чреплением концов ленты, в качестве элемента, фиксирующего ленту на трубе, используют металлическую полосу, которую устаиаалирают на трубе перед навивкой, а закрепление концов ленты осуществляют соединением их с концами полосы.

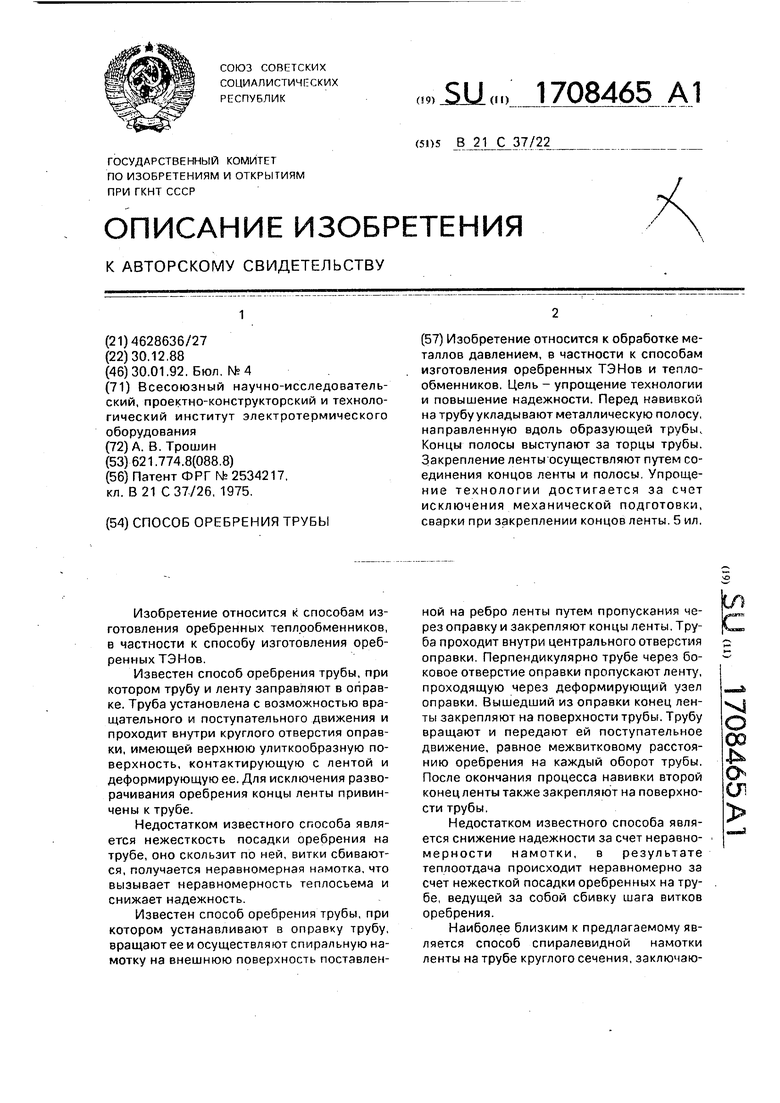

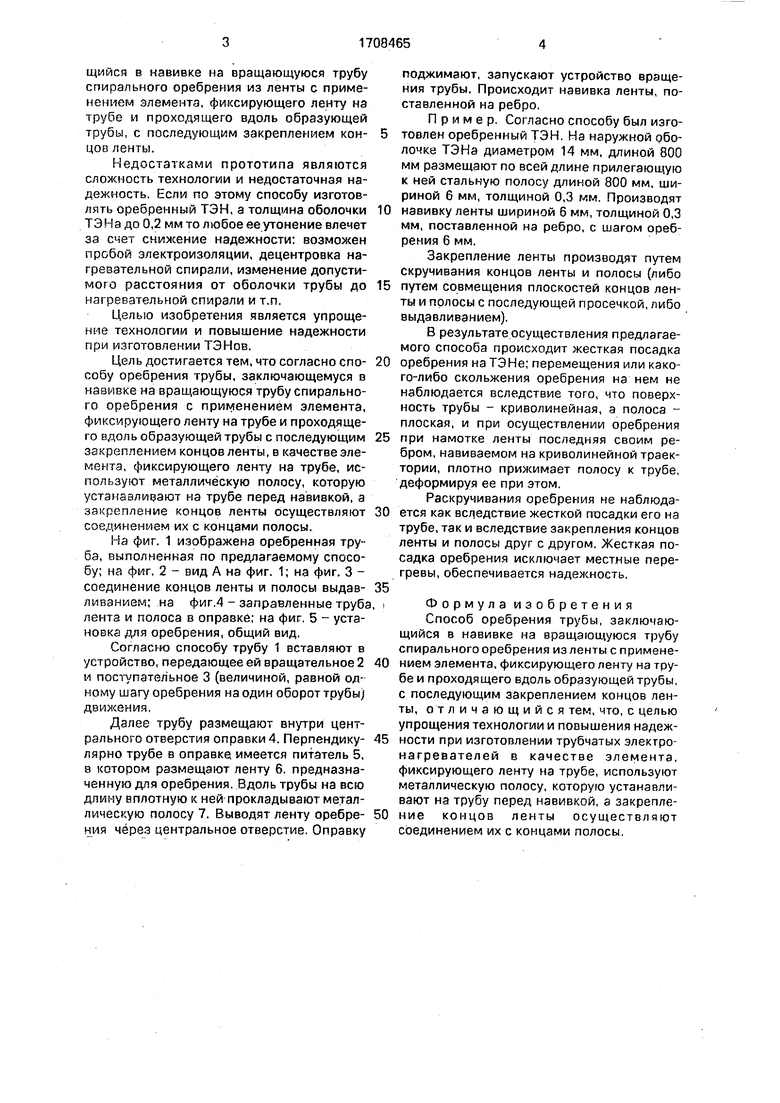

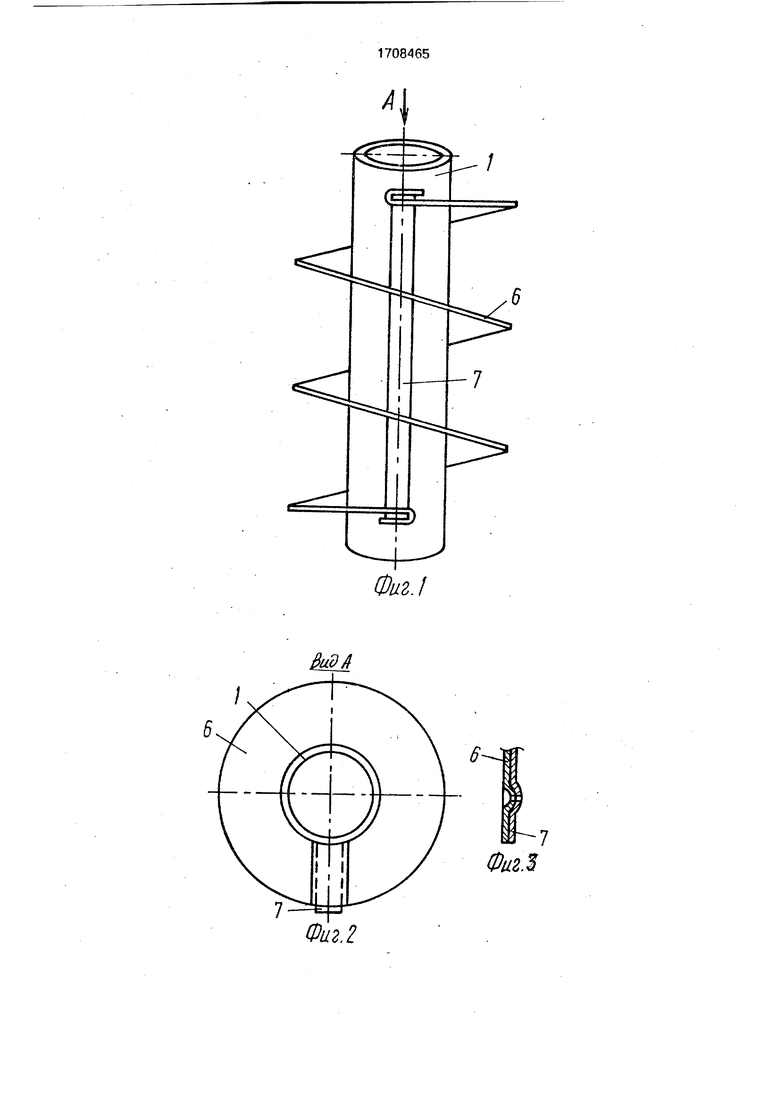

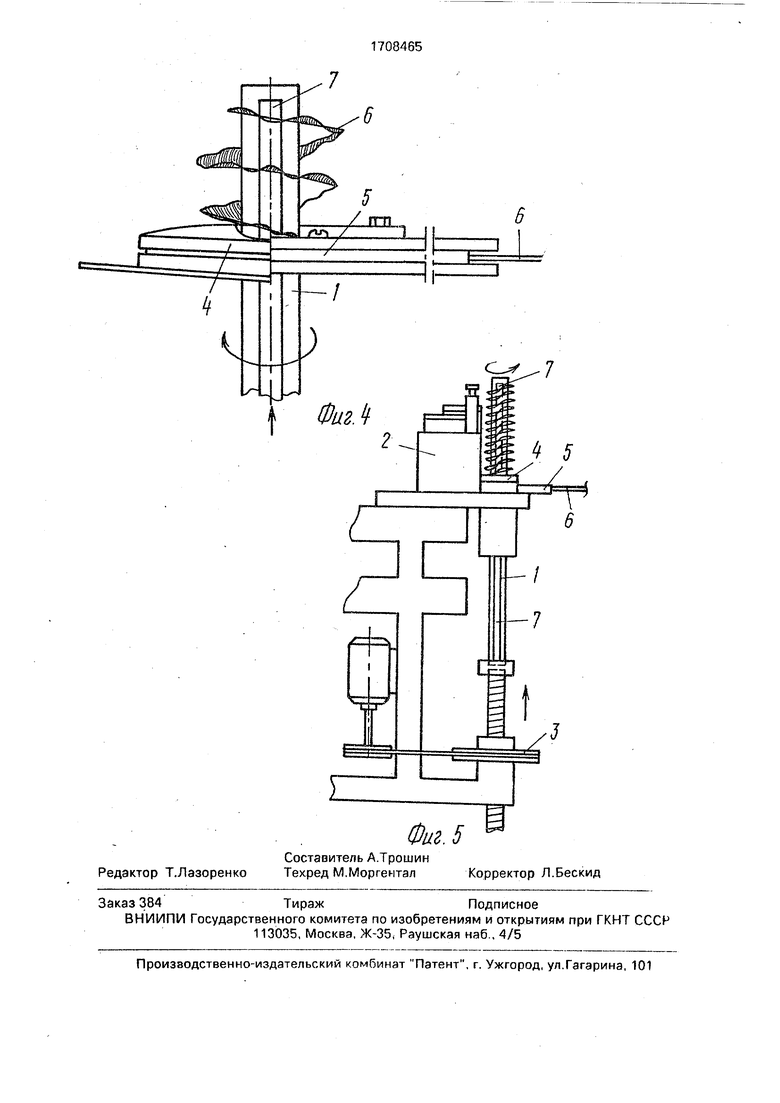

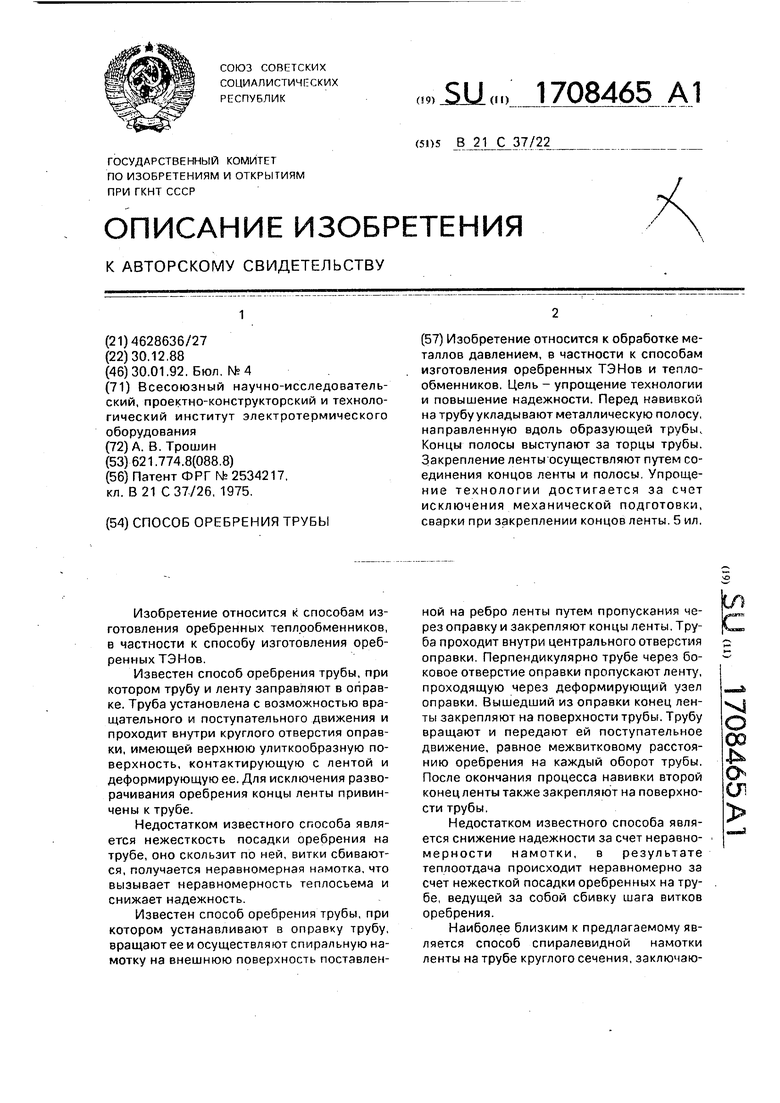

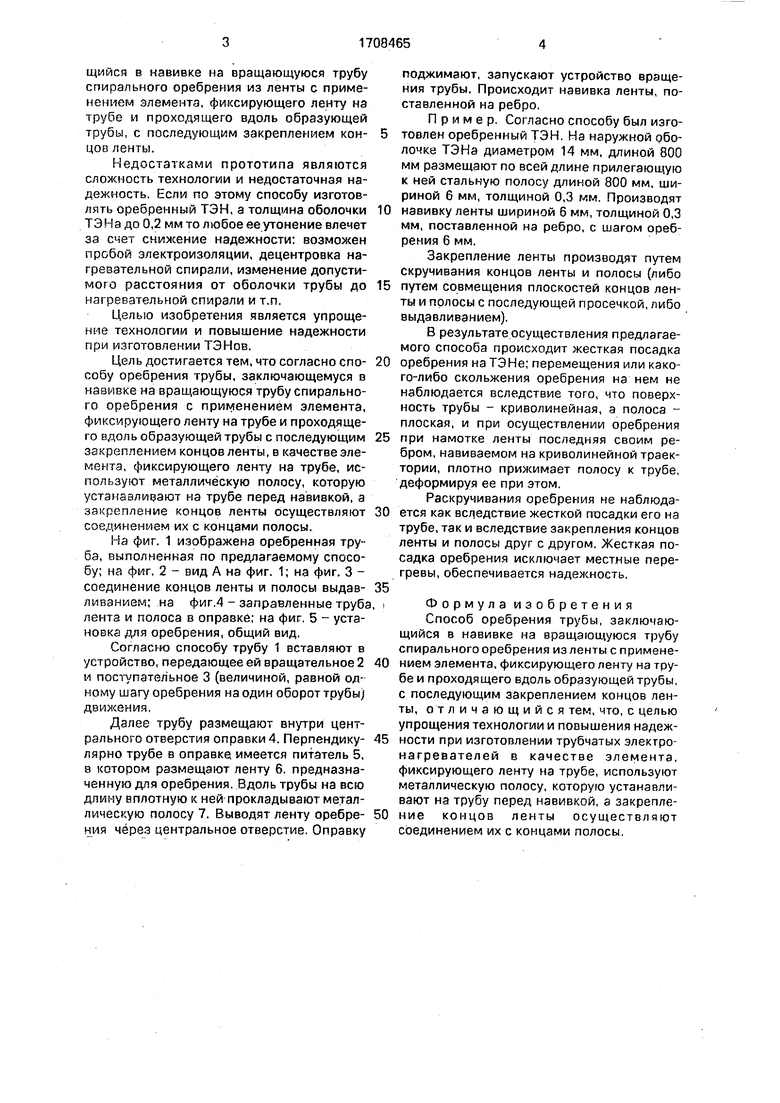

На фиг. 1 изображена оребренная труба, выполненная по предлагаемому способу; на фиг. 2 - вид А на фиг. 1; на фиг. 3 соединение концов ленты и полосы выдавливанием: на фиг.4 - заправленные труба лента и полоса в оправкб; на фиг. 5 - установка для оребрения, общий вид.

Coглac ю способу трубу 1 вставляют в устройство, передающее ей вращательное 2 м поступательное 3 (величиной, равной одному шагу оребреиия на один оборот трубы) движения.

Далее трубу размещают внутри центрального отверстия оправки 4. Перпендикулярно трубе в оправке имеется питатель 5, в котором размещают ленту 6. предназначенную для оребрения. Вдоль трубы на всю длину вплотную к ней прокладывают металлическую полосу 7. Выводят ленту оребрения через центральное отверстие. Оправку

поджимают, запускают устройство вращения трубы. Происходит навивка ленты, поставленной на ребро.

Пример. Согласно способу был изготовлен оребренный ТЭН. На наружной рболочке ТЭНа диаметром 14 мм, длиной 800 мм размещают по всей длине прилегающую к ней стальную полосу длиной 800 мм, щириной 6 мм, толщиной 0,3 мм. Производят навивку ленты шириной 6 мм, толщиной 0,3 мм, поставленной на ребро, с шагом оребрения 6 мм.

Закрепление ленты производят путем скручивания концов ленты и полосы {либо путем совмещения плоскостей концов ленты и полосы с последующей просечкой, либо выдавливанием).

В результате осуществления предлагаемого способа происходит жесткая посадка оребрения на ТЭНе; перемещения или какого-либо скольжения оребрения на нем не наблюдается вследствие того, что поверхность трубы - криволинейная, а полоса плоская, и при осуществлении оребрения при намотке ленты последняя своим ребром, навиваемом на криволинейной траектории, плотно прижимает полосу к трубе, деформируя ее при этом.

Раскручивания оребрения не наблюдается как вследствие жесткой посадки его на трубе, так и вследствие закрепления концов ленты и полосы друг с другом. Жесткая посадка оребрения исключает местные перегревы, обеспечивается надежность.

Формула изобретения Способ оребрения трубы, заключающийся в навивке на вращающуюся трубу спирального оребрения из ленты с применением элемента, фиксирующего ленту на трубе и проходящего вдоль образующей трубы, с последующим закреплением концов ленты, отличающийся тем, что, с целью упрощения технологии и повышения надежности при изготовлении трубчатых электронагревателей в качестве элемента, фиксирующего ленту на трубе, используют металлическую полосу, которую устанавливают на трубу перед навивкой, а закрепление концов ленты осуществляют соединением их с концами полосы.

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЕРДЕЧНИКОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2627228C9 |

| Способ изготовления трубы со спиральным оребрением | 1987 |

|

SU1463368A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

| Способ продольного оребрения рабочей поверхности теплообменника | 2019 |

|

RU2700805C1 |

| Устройство для изготовления многоугольных бумажных труб непрерывной спиральной намоткой | 1982 |

|

SU1077822A1 |

| Способ изготовления теплообменной трубы | 1986 |

|

SU1409388A1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| Способ изготовления из полосы изделий с винтовыми ребрами | 1990 |

|

SU1754273A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2452887C2 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления оребренных ТЭНов и теплообменников. Цель - упрощение технологии и повышение надежности. Перед навивкой на трубу укладывают металлическую полосу, направленную вдоль образующей трубы. Концы полосы выступают за торцы трубы. Закрепление ленты осуществляют путем соединения концов ленты и полосы. Упрощение технологии достигается за счет исключения механической подготовки, сварки при закреплении концов ленты. 5 ил.

MI

1

Фиг. 2

Фиг.

| РАДИОЛОКАЦИОННЫЙ СПОСОБ ОБНАРУЖЕНИЯ МАЛОЗАМЕТНЫХ БЕСПИЛОТНЫХ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2013 |

|

RU2534217C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1988-12-30—Подача