Изобретение относится к области производства полимерных труб, армированных упрочняющим каркасом, которые могут быть использованы для транспортирования газообразных и жидких сред, пульп, в том числе химически агрессивных, при высоких давлениях и перепадах температуры.

Известна стеклопластиковая труба, содержащая усилитель прочности в виде стеклосот, сформированных методом намотки, помещенный в монолитный слой полимера (1).

Недостатком такой трубы является ее невысокая нагрузочная характеристика в осевом направлении, т.к. осевые нагрузки воспринимаются только сотовыми ячейками, несмотря на высокие прочностные характеристики стекловолокон.

Известна стеклопластиковая труба, состоящая из пропитанного термоотверждающим связующим слоя из тканного материала, перекрестие намотанных слоев из лент стекложгутов и, по крайней мере, из одного слоя продольно расположенных стекложгутов, равномерно распределенных по поверхности трубы, при этом продольно расположенные стекложгуты переплетены с лентами перекрестно намотанного слоя, а перекрестно намотанный слой состоит из двух лент, расположенных под и над слоем продольных стекложгутов в одинаковом направлении, причем верхняя лента смещена относительно нижней на полшага (2).

Эта труба имеет повышенную прочность. обусловленную наличием продольных стекложгутов и дополнительным механическим скреплением продольных и поперечных жгутов между собой за счет их переплетения.

Эта конструкция позволяет изготавливать трубы конечной длины на дорне, непрерывный процесс не возможен, что является главным недостатком такой конструкции.

Кроме этого, нагрузочная характеристика трубы также невысока, а увеличение толщины конструкционного слоя с целью повышения упомянутых характеристик ведет к неоправданному расходу как армирующего материала, так и связующего, что повышает стоимость конечного продукта.

Известна полимерная армированная труба, содержащая усилитель прочности в виде сетчатого каркаса, состоящего из продольных и навитых на них поперечных стержней арматуры, скрепленных в точках их пересечения, например сваркой, размещенный в блоке монолитного полимера (3).

Эта конструкция позволяет изготавливать трубы бесконечной длины, однако она предполагает использовать в качестве продольной и поперечной арматуры металлические стержни, что приводит к снижению прочности трубы вследствие явления проковки в точках сварки и изменения структуры и прочностных характеристик металла в околошовной зоне.

Кроме этого, дальнейшее увеличение нагрузочной характеристики трубы невозможно, т.к. для этого следовало бы увеличить диаметр стержней арматуры, а это ограничено возможной толщиной стенки трубы, т.к. увеличивается расход дорого полимера, и радиусом изгиба поперечных стержней.

Использование же стержней арматуры малого диаметра из высокомодульных волокон, например базальтовых или углеродных, что позволило бы уменьшить толщину стенки трубы, при одновременном увеличении прочности в данной конструкции трубы не представляется возможным из-за невозможности сохранения формы каркаса на выходе с оправки и трудности фиксации слоев арматуры относительно друг друга.

Известные способы изготовления стеклопластиковых труб (1, 2) имеют существенный недостаток: дискретность процесса, т.е. невозможность производства непрерывной трубы.

Известен способ изготовления полимерной армированной трубы, включающий размещение на оправке продольных стержней арматуры, навивку на них по спирали витков поперечных стержней арматуры, скрепление слоев арматуры относительно друг друга, например, сваркой и формирование внутренней и наружной полимерной оболочки (3).

Недостатком этого способа является невысокая нагрузочная характеристика получаемой трубы при малом расходе материалов и невозможности применения стержней арматуры из волокон высокомодульных материалов из-за невозможности сохранения формы каркаса при сходе его с оправки и трудности скрепления слоев и стержней арматуры между собой.

Известно устройство для изготовления полимерной армированной трубы, содержащее оправку. установленные последовательно укладчик продольных стержней арматуры, накопители и укладчики поперечных стержней арматуры, экструдер для формирования внутренней и внешней полимерных оболочек (3).

Недостатком этого устройства является невозможность его работы с арматурой, стержни которой изготовлены из высокомодульных материалов, например углеродных или базальтовых.

Группа технических решений (3) принята в качестве прототипа.

Задачи, решаемые предлагаемой группой изобретений. заключаются соответственно в следующем.

- Повышение нагрузочной характеристики трубы, получаемой при непрерывном процессе с одновременным сокращением расхода материалов путем использования в качестве арматуры волокон или жгутов из высокомодульных материалов, например углеродных. базальтовых и т.д. при сохранении формы каркаса за счет взаимной фиксации стержней, слоев арматуры и полимера.

- Обеспечение возможности укладки и навивки нескольких слоев продольной и поперечной арматуры с образованием пространственной структуры усилителя прочности трубы.

Эти задачи решаются следующим образом.

В известной полимерной армированной трубе, содержащей усилитель прочности в виде сетчатого каркаса, состоящего из продольных и навитых на них поперечных стержней арматуры, скрепленных друг с другом, размещенный в блоке монолитного полимера, согласно изобретению усилитель прочности выполнен из высокомодульных волокон и содержит по крайней мере два слоя продольной и поперечной арматуры, размещенных попеременно по толщине стенки трубы со смещением каждого последующею одноименного слоя относительно соответствующего ему предыдущего на величину, кратную шагу элементов в слое, деленную на количество одноименных слоев, при этом продольные стержни слоев, начиная со второго, переплетены со стержнями поперечной арматуры, расположенными под и над ними по толщине стенки трубы. При этом витки поперечных стержней арматуры соседних слоев имеют отклонения от круга, а стержни смещены по толщине стенки трубы, продольные стержни, начиная со второго слоя, размещены между ними зигзагообразно.

В известном способе изготовления полимерной армированной трубы, включающем размещение на оправке продольных стержней арматуры, навивку на них по спирали витков поперечных стержней арматуры. фиксацию слоев арматуры относительно друг друга и формирование внутренней и наружной полимерной оболочки, согласно изобретению предварительно формируют внутреннюю полимерную оболочку трубы, стержни первого слоя продольной арматуры укладывают на наружную поверхность внутренней оболочки трубы, после чего производят навивку поперечных стержней арматуры, последующие слои продольной и поперечной арматуры укладывают попеременно по толщине стенки трубы, смещая каждый последующий одноименный слой относительно соответствующего ему предыдущего на величину, кратную шагу стержней в слое, деленному на количество одноименных слоев, при этом навивку поперечных стержней арматуры ведут с натяжением, посредством чего фиксируют первый слой стержней продольной арматуры относительно наружной поверхности внутренней полимерной оболочки трубы и изгибают продольные стержни, начиная со второго слоя, между витками соседних слоев поперечных стержней арматуры, фиксируя их, относительно друг друга. Кроме этого для дополнительной фиксации первого слоя стержней продольной арматуры на внутренней полимерной оболочке, на ее наружной поверхности выполняют продольные канавки, а продольные стержни первого слоя арматуры укладывают в эти канавки.

В известном устройстве для изготовления полимерной армированной трубы, содержащем оправку, установленные последовательно укладчик продольных стержней арматуры, накопители и укладчики витков поперечных стержней арматуры, а также средства для формирования внутренней и внешней полимерных оболочек, согласно изобретению средство для формирования внутренней полимерной оболочки установлено перед укладчиком продольных стержнем арматуры, а оправкой служит упомянутая оболочка, при этом количество укладчиков продольных и поперечных стержней арматуры составляет не менее двух, а каждый укладчик витков поперечных стержней арматуры снабжен натяжным устройством.

На фиг.1 изображена труба полимерная армированная (разрез А-А на фиг.2).

На фиг.2 изображен поперечный разрез трубы (разрез В-В на фиг.1).

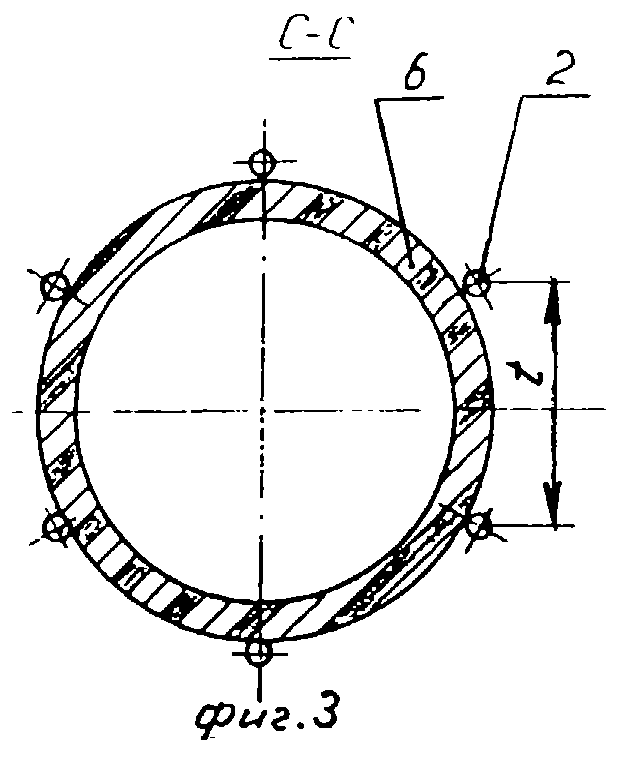

На фиг.3 изображен поперечный разрез внутренней полимерной оболочки трубы с уложенными на нее стержнями продольной арматуры перед навивкой на них первого слоя поперечной арматуры (разрез С - С на фиг 1).

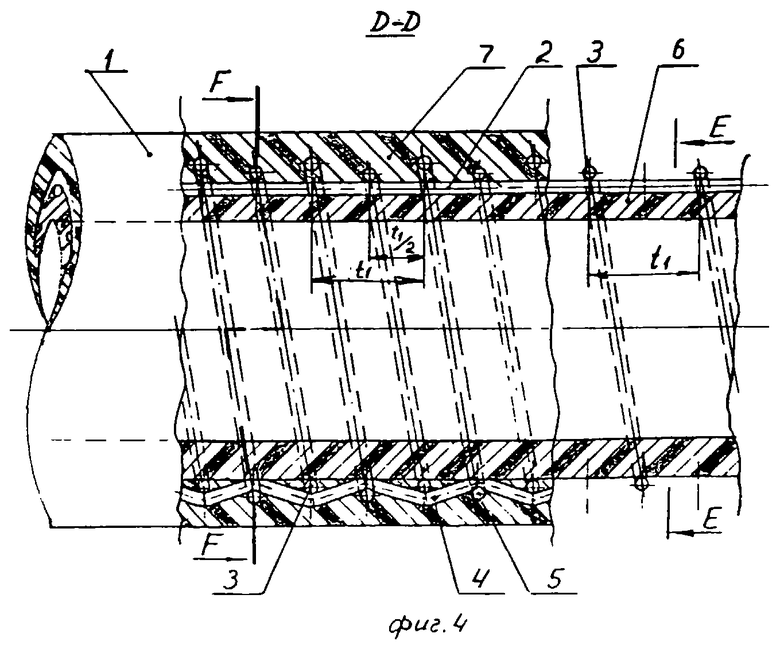

На фиг. 4 изображена труба полимерная армированная (исполнение по п.3 формулы изобретения, разрез Д-Д на фиг.5).

На фиг.5 изображен поперечный разрез трубы (разрез F-F на фиг.4),

На фиг. 6 изображено поперечное сечение внутренней полимерной оболочки трубы с продольными стержнями арматуры, перед навивкой первого слоя поперечной арматуры (разрез Е-Е на фиг.4).

На фиг. 7 изображено устройство для изготовления трубы полимерной армированной.

Труба полимерная армированная содержит усилитель прочности в виде сетчатого каркаса, размещенного в блоке полимера 1, состоящего из первого слоя продольных стержней 2, и навитых на него поперечных стержней 3. Продольные стержни 2 распределены по окружности с шагом t, шаг навивки поперечных стержней 3 составляет t1. На слой поперечных стержнем 3 уложен второй слой продольных стержней 4 также с шагом t, но со смещением относительно продольных стержней 2 первого слоя на t/2.

На слой продольных стержней 4 навит второй слой поперечных стержней 5, также с шагом t1, но со смещением относительно поперечных стержней 3 на величину t1/2.

Поперечные стержни 3 и 5 расположены с изменением диаметров намотки по толщине стенки трубы, при этом продольные стержни 4, размещенные между ними, имеют зигзагообразную форму, образуя пространственною конструкцию каркаса, что обеспечивает надежную фиксацию стержней и слоев арматуры относительно друг друга.

Последующие слои арматуры могут быть сформированы аналогичным образом, при этом величина смещения одноименных слоев арматуры относительно друг друга составит соответственно t/3 и t1/3, t/4 и t1/4 и т.д., в зависимости от количества одноименных слоев.

Продольные и поперечные стержни каркаса выполнены из высокомодульных материалов, например углеродных, базальтовых и др. волокон или жгутов, что обеспечивает высокую нагрузочную способность трубы в осевом и радиальном направлениях при минимальной толщине стенки трубы и, соответственно, при небольшом расходе дорогостоящих материалов.

Способ изготовления трубы полимерной армированном включает формирование внутренней полимерной оболочки 6 трубы, укладку на ее наружную поверхность стержней 2 первого слоя продольной арматуры с шагом t, навивку на стержни 2 поперечных стержней 3 арматуры с шагом t1 с натяжением, при этом стержни 2 надежно фиксируются на наружной поверхности внутренней полимерной оболочки 6.

Затем на слой поперечных стержней 3 укладывают второй слой продольных стержней 4 со смещением по окружности на величину t/2 и навивают второй слой поперечных стержней 5 с шагом t1 также с натяжением и со смещением относительно витков стержней 3 первого слоя на величину t1/2, при этом продольные стержни 4 второго слоя приобретают зигзагообразную форму. образуя с поперечными стержнями 3, 5 пространственную конструкцию, что надежно фиксирует слои арматуры относительно друг друга.

Последующие слои каркаса формируют аналогичным способом, при этом смещение составит соответственно t/3 и t1/3, t/4 и t1/4 и т.д., в зависимости от количества одноименных слоев.

После формирования пространственной арматуры осуществляют заливку наружного слоя полимерной оболочки 7 трубы.

Для обеспечения еще более надежной фиксации продольных стержней 2 на наружной поверхности внутренней полимерной оболочки 6 на ней выполняют продольные канавки 8, в которые укладывают продольные стержни 2.

Предложенный способ изготовления полимерной армированной трубы обеспечивает непрерывность процесса при использовании в качестве стержней арматуры высокомодульных материалов например углеродных, базальтовых и др.

Устройство для изготовления полимерной армированной трубы содержит средство для формирования внутренней полимерной оболочки трубы. выполненное в виде мундштука 9, жестко закрепленного в обойме 10, с установленным на нем дерном 11. В обойме 10 концентрично дорну 11 установлена втулка 12, при этом образованы кольцевой канал 13 и кольцевая щель 14, связанные с экструдером 15. Втулка 12 выполнена либо гладкой, либо с внутренними ребрами (в случае выполнения канавок 8 на наружной поверхности внутренней полимерной оболочки 6). За втулкой 12 установлен укладчик 16 первого слоя стержней 2 продольной арматуры и далее последовательно по ходу перемещения стержней 2 установлены накопитель 17 и укладчик 18 для первою слоя стержней 3 поперечной арматуры, смонтированные с возможностью вращения на барабане 19, соосном дорну 11, при этом укладчик 18 имеет натяжное устройство 20.

Затем установлен укладчик 21 второго слоя продольных стержней 4, накопитель 22 и укладчик 23 с натяжным устройством 24 для второго слоя поперечных стержней 5, установленный с возможностью вращения на барабане 25, и средство для формирования наружной полимерной оболочки 7, которое имеет экструдер 26 и формирующую втулку 27, установленные на обойме 28. смонтированной на станине 29. Внутренняя поверхность втулки 27 образует с наружной поверхностью каркаса изготовляемой трубы кольцевой канал 30 и кольцевою щель 31.

Устройство работает следующим образом.

Жидкий расплав полимера экструдером 15 подается но кольцевому каналу 13 в кольцевую щель 14, при этом формируется внутренняя полимерная оболочка 6 трубы.

Укладчиком 16 на наружную поверхность внутренней полимерной оболочки 6, как на оправку, укладывают первый слой продольных стержней 2 арматуры с шагом t распределения по окружности. В случае выполнения на внутренней полимерной оболочке 6 канавок 8 стержни 2 укладывают в эти канавки. Затем из накопителя 17 укладчиком 18 на первый слой продольных стержней 2 с натяжением навивают спиралью стержни 3 первого слоя поперечной арматуры с шагом t1. Витки стержней 3 при этом плотно прижимают продольные стержни 2 к наружной поверхности внутренней полимерной оболочки 6 и надежно фиксируют их.

После этого укладчиком 21 на первый слой поперечных стержней 3 укладывают второй слой продольных стержней 4, смещая их относительно стержней 2 первого слоя на величину t/2, а затем из накопителя 22 укладчиком 23 с натяжением навивают второй слой поперечных стержней 5, смещая его относительно первого на величину t1/2.

При этом, поскольку навивка ведется с натяжением. продольные стержни 4 изгибаются между витками поперечных стержней 3, 5, образуя пространственный каркас, и надежно фиксируют слои стержней арматуры между собой.

Для предотвращения деформации внутреннего полимерного слоя трубы во время намотки поперечных стержней арматуры с большим натяжением предусмотрена возможность установки трубчатой оправки-обечайки 32 из теплопроводного материала, например алюминия.

По окончании формирования каркаса экструдером 26 расплав полимера по кольцевому каналу 30 подается в кольцевую щель 31, образуя внешнюю оболочку 7 трубы.

Готовая труба тянущим устройством 33 подается на разрезное устройство (не показано) и разрезается на мерные длины.

Источники информации

1. Авторское свидетельство СССР 165366, МКИ F 16 L 9/12, 1963 г.

2. Авторское свидетельство СССР 979776, F 16 L 9/12, 1980 г.

3. Патент России 2176348 МКИ, F 16 L 9/12, 2001 г.

Изобретение относится к области производства полимерных труб, армированных упрочняющим каркасом, которые могут быть использованы для транспортировки газообразных и жидких сред, пульп, в том числе химически агрессивных, при высоких давлениях и перепадах температуры. Труба полимерная армированная, содержащая усилитель прочности, размещенный в блоке монолитного полимера, выполненный из высокомодульных волокон или жгутов и содержащий по крайней мере два слоя продольной и поперечной арматуры, размещенных последовательно по толщине стенки трубы со смещением каждого последующего одноименного слоя относительно соответствующего ему предыдущего на величину, кратную шагу элементов в слое, деленную на количество одноименных слоев, при этом поперечные стержни арматуры соседних слоев имеют изменения диаметров намотки по толщине стенки трубы, а продольные стержни слоев, начиная со второго, размещены между ними зигзагообразно. Способ изготовления включает размещение продольных стержней первого слоя арматуры на наружной поверхности предварительно формируемой внутренней полимерной оболочке трубы, после чего производится навивка поперечных стержней арматуры. Последующие слои стержней продольной и поперечной арматуры укладывают, смещая каждый последующий одноименный слой относительно соответствующего ему предыдущего на величину, кратную шагу элементов в слое, деленному на количество одноименных слоев, навивку поперечных стержней ведут с натяжением, посредством чего фиксируют первый слой стержней продольной арматуры относительно наружной поверхности внутреннего полимерного слоя и изгибают продольные стержни, начиная со второго слоя, между витками соседних слоев поперечных стержней арматуры, фиксируя их относительно друг друга. Устройство для изготовления трубы содержит средство для формирования внутренней полимерной оболочки перед укладчиком первого слоя продольных стержней арматуры, а оправкой служит упомянутая оболочка, при этом количество укладчиков продольных и поперечных стержней арматуры составляет не менее двух, а каждый укладчик поперечных стержней арматуры снабжен натяжным устройством. 3 с. и 2 з.п.ф-лы, 7 ил.

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2176348C1 |

| Стеклопластиковая труба | 1980 |

|

SU979776A1 |

| ТРУБА | 1994 |

|

RU2056571C1 |

| US 3894901 A, 15.07.1975 | |||

| ЛИГАНДЫ НИКОТИНОВОГО РЕЦЕПТОРА АЛЬФА-7, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2418797C2 |

Авторы

Даты

2003-12-27—Публикация

2002-09-30—Подача