Изобрет ение относится к металлургии, в частности к производству в электропечах ниобийсодержащих сталей.

Целью изобретения является увеличение степени усвоения ниобия и качества выплавляемой ниобийсодержащёй стали.

Предложенная шлакообразующая смесь для сталеплавильного процесса содержит ниобийсодержащий шлак, с 0,8- . 7,5% оксида ниобия (V) и 60-70% оксида алюминия и известь, углеродсо- держащий материал и магнезитовый порошок при следующем соотношении компонентов , мае .%:

Ниобийсодержащий шлак 58-74

Известь24-38

Углер одс оде ржащий

Материал0,2-1

Магнезитовый порошок 1,8-3

Предложенный состав шлакообразук)- щей смеси позволяет увеличить значение восстановительного потенциала, формирующегося в печи известково- глиноземистого шлака, а также поверхность его контакта с металлом. Избыток углерода позволяет восстановить высший оксид ниобия (V) нио- бийсодержащего шлака до металлического ниобия через образование низших оксидов этого элемента и карбида ниобия. Карбид ниобия учавствует не только в процесс е выделения дисперсных карбонитридов ниобия, определяющих упрочнение стали, но и активизирует собственно восстановительные реакции выделения металлического нио- .бия. Образующийся при этом комплексе восстановительных реакций оксид углерода усиливает барботаж сталеплавиль4

Од

Ч

Од

о

ной ванны, что увеличивает поверхность контакта шлаковой и металлической фаз, а следовательно, благопри- HTCTByet протеканию процессов десуль- фурации, дегазации металла и удаления неметаллических включений, способствует развитию обменных процессов перехода ниобия из шлака в металл. Наряду с этим магнезитовьй порошок, являясь источником оксида магния и, соответственно, анионов

10

кислорода, препятствует развитию процесса формирования сложных кислородных анионов алюминия, существенно повьш1ающих вязкость известко- во-глиноземистого шлака в печи, а также-обеднению концентрации ионов кислорода в поверхностном слое набивной части пода печи. Таким образом, магнезитовьй порошок, способствуя формированию печного шлака с оптимальными значениями физико-химических свойств, положительно влияет на скорость обменных процессов, увеличивает-при этом значения качества и степени усвоения ниобия, а также ... препятствует разрушению набивного слоя подины, увеличивает стойкость огнеупорной футеровки печи, а также дополнительно предотвращает загрязнение металла .экзогенными неметаллическими включениями (продуктами разрушения футеровки).

В качестве углеродсодержащего материала могут прш-1еняться кокс (ГОСТ 17497-72, ГОСТ 9093-74), графит аморфный литейный (ГОСТ 5420- 74), графит кристаллический (серебристый) литейный (ГОСТ 5279-74). Использование углеродсодержащего материала в количестве менее 0,2 мас.% снижает значение восстановительного потенциала шлаковой фазы, поверхности контакта металла и шлака, а следовательно, ухудшает качество металла, уменьшает степень усвоения ниобия. Расход углеродсодержащего материала свыше 1 мас.% нецелесообразен, так как связан с его перерасходом и удорожанием стали без повышения степени усвоения ниобия и качества стали.

Химический состав и технологические характеристики магнезитового порошка соответствовали требованиям ГОСТ 10360-63. Применение магнезитового порошка в количестве менее 1,8 мас.% не предохраняет футеровку

15

20

25

461769

от разрушения, растет концентрация сложных кислородных анионов алюминия, а при расходе этого компонента свыше 3 мас.% происходит гетерогенеза- ция шлаковой фазы, ухудшаются ее рафинировочные свойства, снижается степень усвоения ниобия металлом. Ниобийсодержащий шлак, как и в известной шлакообразующей смеси, содержит, мас.%: оксид ниобия (V) 0,8- 7,5; оксид алюминия 60-70 и оксид кальция - остальное.Известь используют по ГОСТ 9179- 70. Количество ниобийсодержащего шлака менее 58 мас.% не обеспечивает дост кение заданной концентрации ниобия в металле. В случае его расхода 74 мас.% формируется печной шлак с низкой концентрацией оксида кальция и, соответственно, ухудшаются рафинировочные свойства такого шлака по отношению к сере. Применение извести в количестве менее 24 мас,% также связано с получением печного шлака с недостаточным для развития рафинировочных процессов количеством оксида кальция. В случае содержания извести в смеси выше 38 мас.% шлаковая фаза в печи гетерогенная с высоким значением температуры плавления, вязкости, что негативно влияет на качество металла и степень усвоения ниобия.

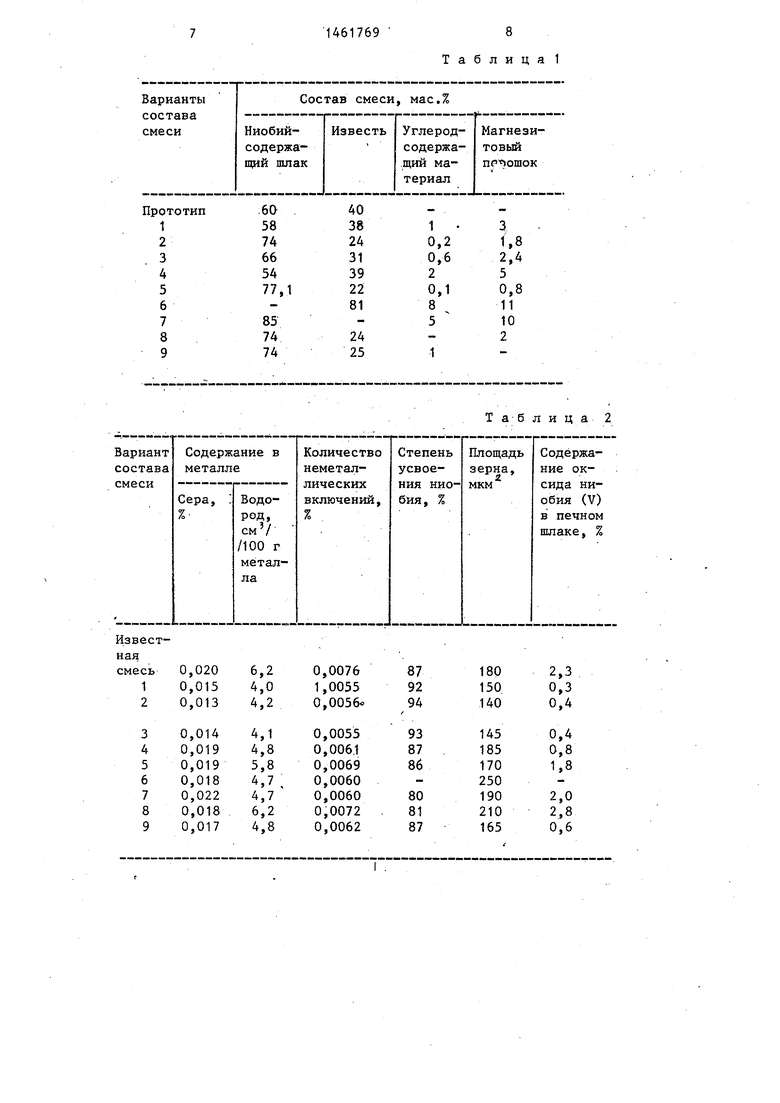

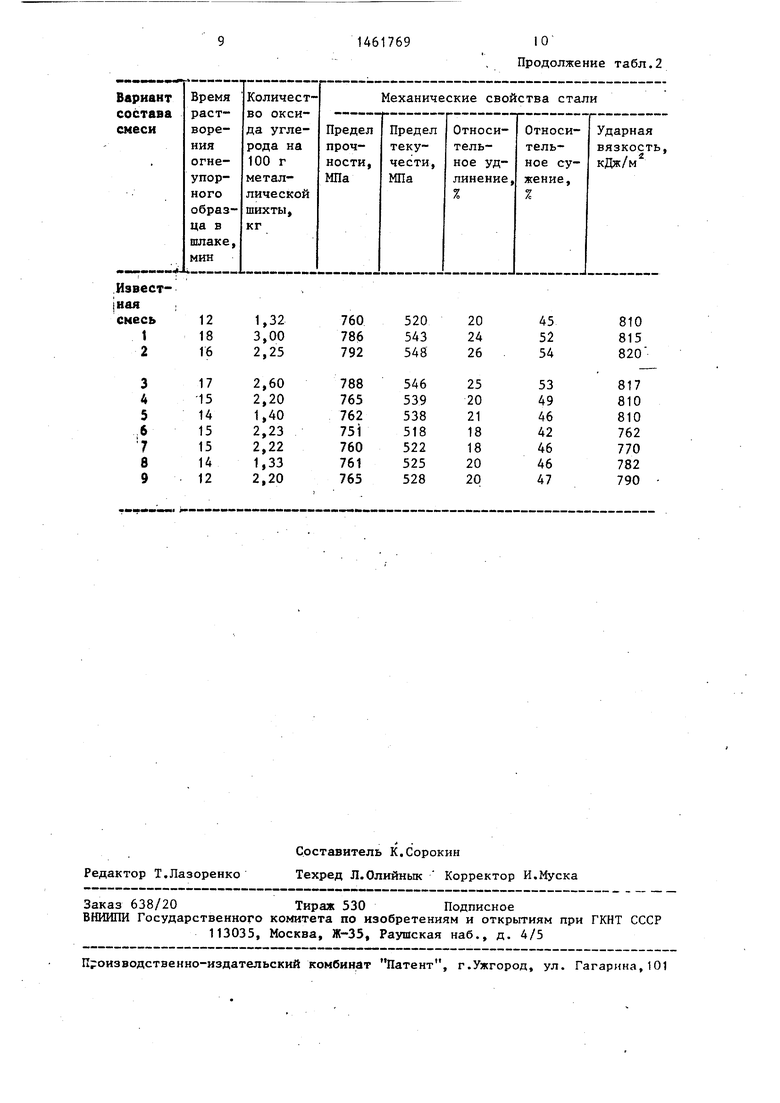

П р им е р. Смесь для Шлакообразования и легирования стали вводили в дуговую электропечь садкой 5 т с основной футеровкой в восстановительный период плавки сразу после полного скачивания окислительного . шлака. Расход смеси составлял 21 кг/т стали при концентрации оксида ниобия (V) в ниобийсодержащем щлаке 7,5% и 146 кг/т при 0,8% оксида нио- 45 бия (V), Выплавляли сталь марки 25ФБЛ с содержанием ниобия 0,03- 0,.06%.

В табл.Т представлены составы известной смеси и предложенной сме- gg си в табл.2 - свойства стали;варианты 1 и 2 соответствуют граничным содержаниям компонентов, вариант 3 - среднему содержанию, варианты 4,5 - отличным от предлагаемых содержаний, ее а варианты 6-9 - в составе смеси отсутствует один из ее компонентов.

Применение предложенного состава смеси (варианты 1-3, табл.1) в отличии от известной смеси, повьшзает ка.30

35

40

5

чество выплавляемого металла (табл. за счет снижения концентрации серы на 25-35%, неметаллических включени на 26-28% и водорода на 32-35%, а также увеличивает степень усвоения ниобия на 5-7%. При этом происходит более интенсивное измельчение структуры стали (активизируется процесс вьщеления дисперсных карбонидов нио бия);, площадь зерна уменьшается на 30-40 мкм .- Использование предлагаемого технического решения позволяет повысить значения механических характеристик стали: предела прочности на 26-32 МПа, предела текучести на 23-28 МПа, относительного удлинения на 4-6% относительного сужения на 7-9% и ударной вязкости на 5 - 10 кДж/м (табл.2). На степень ус- воения ниобия и качество стали влияет увеличение восстановительного потенциала шлаковой фазы и ее контактной поверхности с металлом. Увеличение восстановительного потенциала шлаковой фазы подтверждается данными о концентрации оксида ниобия (V) в печном шлаке; для условий выплав.ки стали с предложенным составом смеси она существенно (в 6-8 раз) ниже, чем в плавках с известной смесью. На увеличение контактной поверхности шлакометаллйческой фазы при использовании предложенного состава смеси .указывают данные по количеству оксида углерода - 2,25-3,00 кг на 100 кг металлической шихты (перемешивание осуществлялось за счет вьщеления оксида углерода), что значительно выше, чем на плавках с известной смесью - 1,32 кг. О повышении стойкости огнеупорной футеровки при использовании вариа1 гов 1-3 предложенного состава смеси по сравнению с известным составом смеси судят по длительности растворения ргнеупор7696

него образца в печном шлаке. Предложенный состав смеси повьш1ает стойкость футеровки (время растворения образца на 4-6 мин больше, табл.2). 1

Отклонение от предлагаемых содержаний в смеси ингредиентов (варианты 4,5) либо от компонентного сос- тава смеси (варианты 6-9) негативно влияет на качество металла, степень усвоения ниобия, стойкость огнеупорной футеровки. Варианты 4-9 составов не обеспечивают увеличение востановительного потенциала шлаковой фазы, поверхности ее контакта с металлом, ухудшают условия выделения дисперсных карбонитридов ниобия, что обуславливает снижение механических свойств стали (табл.2).Использование предложенного технического решения позволяет по сравнению с известным увеличить значения механических свойств стали и повысить стойкость огнеупорной футеровки печи.

Формула изобретения

Шлакообразунщая смесь для сталеплавильного процесса, включающая нио- бийсодержащий шлак с содержанием 0,8-7,5% оксида ниобия и 60-70% оксида алюминия и известь, отличающаяся тем, что, с целью увеличения степени усвоения ниобия и качества выплавляемой ниобийсо- держащей стали, она дополнительно содержит углеродсодержащий материал и магнезитовый порошок при следующем соотношении компонентов, мас.%: Ниобийсодержащий шлак 58-74 Известь24-38

Углеродсодержащий материал0,2-1

Магнезитовый порошок 1,8-3

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2718497C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2350661C1 |

| Способ выплавки высокомарганцевой ванадийсодержащей литейной стали | 1991 |

|

SU1803432A1 |

| Шлакообразующая смесь для раскисления кислой стали | 1990 |

|

SU1705360A1 |

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1987 |

|

SU1527282A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| Способ производства ниобийсодержащей стали | 1981 |

|

SU1024510A1 |

Изобретение относится к области металлургии, в частности к производству в электронных печах ниобийсодержащих сталей. Целью изобретения является увеличение степени усвоения ниобия и качества выплавляемой ниобийсодержащёй стали. Шлакообразующая смесь для сталеплавильного процесса содержит, мае.%: ниобийсодержащий шлак 58-74, известь 24-38, углерод- содержащий материал 0,2-1 и магнези- товьй порошок 1,8-3. Применение смеси позволяет увеличить степень усвоения ниобия на 5-7%, уменьшить содержание серы на 25-35%, неметаллических включений на 26-28% и уменьшить содержание водорода в стали на 32-35%. 2 табл. te (Л с:

0,020 6,2 0,0076

0,015 4,01,0055

0,013 4,2О,00560

Таблица 2

180 150 140

145 185 170 250 190 210 165

2,3 0,3 0,4

0,4 0,8 1,8

2,0 2,8 0,6

| Шихта для легирования стали | 1980 |

|

SU870447A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1067056, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-28—Публикация

1987-05-11—Подача