±

N3

4:;i)b У1

Изобретение относится к черной металлургии, а именно к производству низколегированной стали в конвертерах .

Известен способ производства ниобийсодержаадей стали, согласно которому феррониобий в прокаленном состоянии присаживается на зеркало металла в печь 1.

Недостатками этого способа являются затруднения с попаданием в задан ные пределы по содержанию ниобия в связи с нестабильным его усвоением и повышенная загрязненность метал.па окислами ниобия.

Наиболее близким к изобретению по технической сущности и достигаег ому эффекту является способ производства :ниобийсодержаа1ей стали, при котором сталь предварительно раскисляют в печи ферррмарганцем, затем в процессе выпуска металла в ковш производят раскисление силикальцием, а затем вводят феррониобий, причем присадку раскислителей заканчивают к моменту наполнения ковша до 3/4 его высо,ты 2.

Недостатками известного способа являются повышенный угар и нестабильность усвоения, а также высокая степень загрязненности стали неметаллическими включениями.

Цель изобретения - получение высокого стабильного усвоения ниобия и снижение загрязненности стали неметаллическими включениями.

Поставленная цель достигается тем что согласно способу производства ниобийсодержащей стали, включаю1дему раскисление металла и последуквдий ввод ниобийсодержаадей лигатуры в сталёразливочный ковш в процессе наполнения до 3/4 его высоты, в наполненный металлом ковш вводят рафинировочную смесь состава: 50-70% редкоземельных элементов, 10-20% окислов бора, 20-30% фтористого кальция, С целью обеспечения полного восстдновления ниобия из ишака, отношение веса рафинировочной смеси к весу введенного ниобия поддерживают в пределах (3-5)1.

Состав рафинировочной смеси выбран с целью обеспечения максимального восстановления окислившегося ниобия из шлака.и жидкого металла за счет

изменения их мо1 4 ологического состава и получения легкоудаляемых жидких включений с низкой температурой,плавления, которые хорошо ассимилируются шлаком.

Содержание в шлаковой смеси менее 50% РЗЭ (редкоземельных элементов) не обеспечивает достаточного пересыщения шлака для развития реакции восстановления ок«слов ниобия, а повышение содержания РЗЭ более 70% не приводит к увеличению степени восстановления ниобия и поэтому экономически нецелесообразноt Наличие в смеси BjO (окислов бора) приводит к снижению температуры-плавления неметаллических включений и переводу их из твердого состояния в жидкое. Концентрация в смеси менее 10% BjO-j не обеспечивает полного очищения металла от включений, а увеличение содержания BjO-j более 20% приводит к загрязнению стали бором, и, как следстве,, значительному упрочнению стали, Ввод в шкалообразующую смесь CaFg (фтористого кальция) необходим для снижений вязкости полученных жидких неметаллических включений и уменьшения межфазного натяжения на границе металл неметаллическое включение, что облегчает процесс их удаления из жидкого металла. Пределы содержания CaFj2030% обусловлены концентрацией в смеси BjOe и условием наиболее полного удаления неметаллических включений.

Отношение расхода рафинировочной смеси к количеству введенного ниобия получено опытным путем при проведении опытных плавок и обусловлено тем что при расходе смеси менее, чем 3:1 к количеству введенного ниобия, не обеспечивается полного восстановления ниобия из шлака, а при увеличении отношения более, чем 5:1, степень восстановления ниобия не повышается, и поэтому экономически нецелесообразно ,

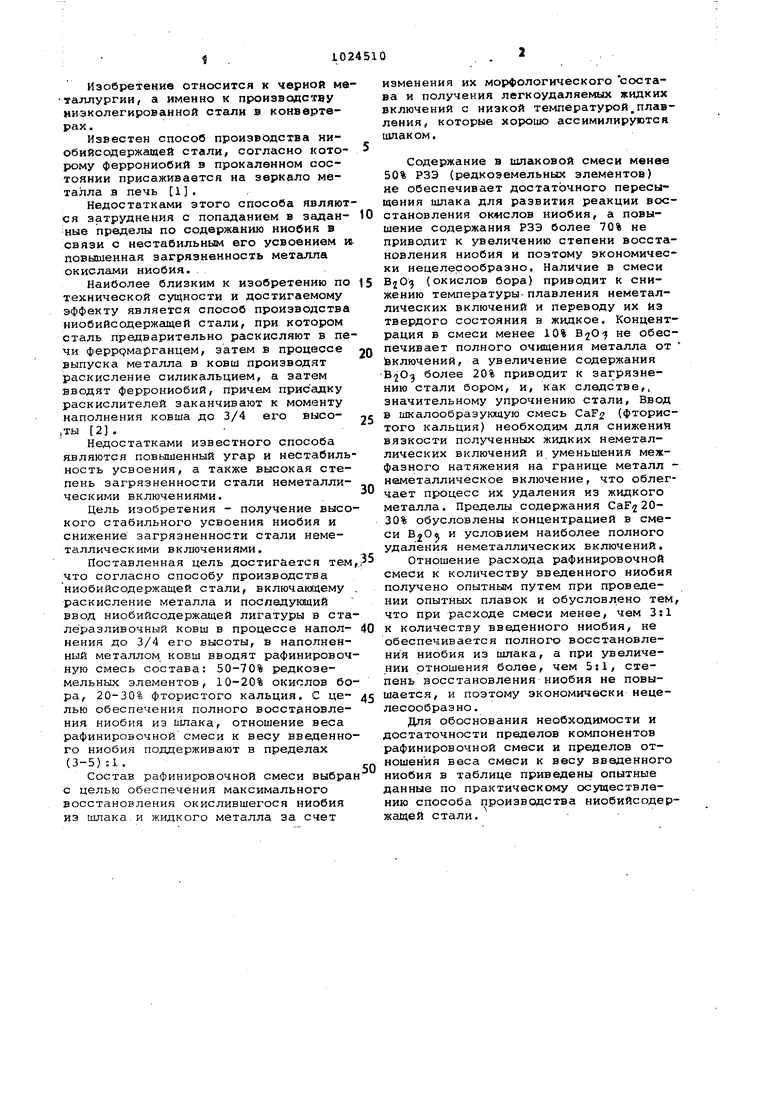

Для обоснования необходимости и достаточности пределов компонентов рафинировочной смеси и пределов отношения веса смеси к весу введенного ниобия в таблице приведены опытные данные по практическому осуществлению способа произвсгдства ниобийсодержащей стали.

Оптимальноё отношанив расхода рафинировочной смеси к количеству введенного ниобия получено опытным путем. В примерах 1-5 приведены результаты опытных плавок, обработанных рафинировочной смесью среднего состава Отношение расхода рафинировочной смеси и ниобия изменялось от 2:1 (пример 1) до 6:1 (пример 5). При величине отношения 2s1 усвоение ниобия невысокое и Лежит в области значений для плавок, приведенных без присадки рафинировочной смеси. По мере увеличения отношения от 3:1 до 5:1 наблю

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая легирующая смесь | 1974 |

|

SU490837A1 |

| Способ производства низколегированной трубной стали | 1985 |

|

SU1252354A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ раскисления низкоуглеродистой стали | 1985 |

|

SU1298250A1 |

| Способ производства стали | 1983 |

|

SU1125263A1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ СТАЛИ С НИОБИЕМ | 1993 |

|

RU2044063C1 |

| СПОСОБ ПРОИЗВОДСТВА НИОБИЙСОДЕРЖАЩЕЙ СТАЛИ | 2014 |

|

RU2569621C1 |

| Шлакообразующая смесь для разливкиКипящЕй СТАли | 1979 |

|

SU835610A1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

1. СПОСОБ ПРОИЗВОДСТВА НИрБИЙСОДЕРЖАЩЕЙ СТАЛИ, включающий раски9ление металла и последующий ввод ниобийсодержащей лигатуры в сталераз.ливочный ковш в- процессе наполнения до 3/4 его высоты, отличающийся тем, что, с целью получения высокого стабильного усвоения ниобия и снижения загрязненности стали неметаллическими включениями, в наполненный металлом ковш вводят рафинировочную смесь состава; 50-70% редкоземельных элементов, 10-20% окислов бора, 20-30% фтористого кальция, 2. Способ по п. 1, отличающийся тем, что, с целью обеспечения полного восстановления ниобия из шлака, отношение веса рафинировочной смеси к весу введенного ниобия g поддерживают в пределах

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| -Гасик Л.Н | |||

| и др | |||

| Структура и качество промышленных ферросплавов и лигатур | |||

| М., Металлургия,-1975, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ раскисления и модифицирования стали | 1974 |

|

SU485154A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-23—Публикация

1981-10-02—Подача