СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки подложек из ситалла в струе высокочастотной плазмы пониженного давления | 2017 |

|

RU2649695C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2626521C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| СПОСОБ СВЧ-ПЛАЗМЕННОЙ АКТИВАЦИИ ВОДЫ ДЛЯ СИНТЕЗА ПЕРОКСИДА ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761437C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079568C1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛЕНКИ НА ПОДЛОЖКУ | 2000 |

|

RU2185006C1 |

| СПОСОБ ОЧИСТКИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2626636C2 |

| ЛАЗЕРНЫЙ ПЛАЗМОТРОН ДЛЯ ОСАЖДЕНИЯ КОМПОЗИТНЫХ АЛМАЗНЫХ ПОКРЫТИЙ | 2016 |

|

RU2640114C2 |

Изобретение отиоснтся к технологии маиияостроекия и ножеТ быть приманено для очистки поверхностей прет ннущественно металлических изделий от окискых и оргаш ческих эагрязнений подготовке под окраску, ианесение покрытий и сварку. Целью изобретения- является повышение пpoизвoдитeльнo сти. Для этого очистку осуществляют кратковременным ваздействией струи lnлaз {ы водяного пара с высокой Ш1от ностью теплового потока при атмосфер ROM давлении, а затем охлаждают очищенную поверхность в среде иеокисля- ккдего газа. 3 ил.

4

iNd

4

CD

. Изобретение относится к те; нолог.ии ма1ш1ностроения и может быть применено для очистки поверхностей чэреиьгуЕдеСТ- .ненло метштлических изде.тшй от ньк и органических загр знений при подготовке под окраскуs нанесение покрытий и сварку.

Цель изобрете1шя повышеиие про- извохцятельности. процесса очистки,

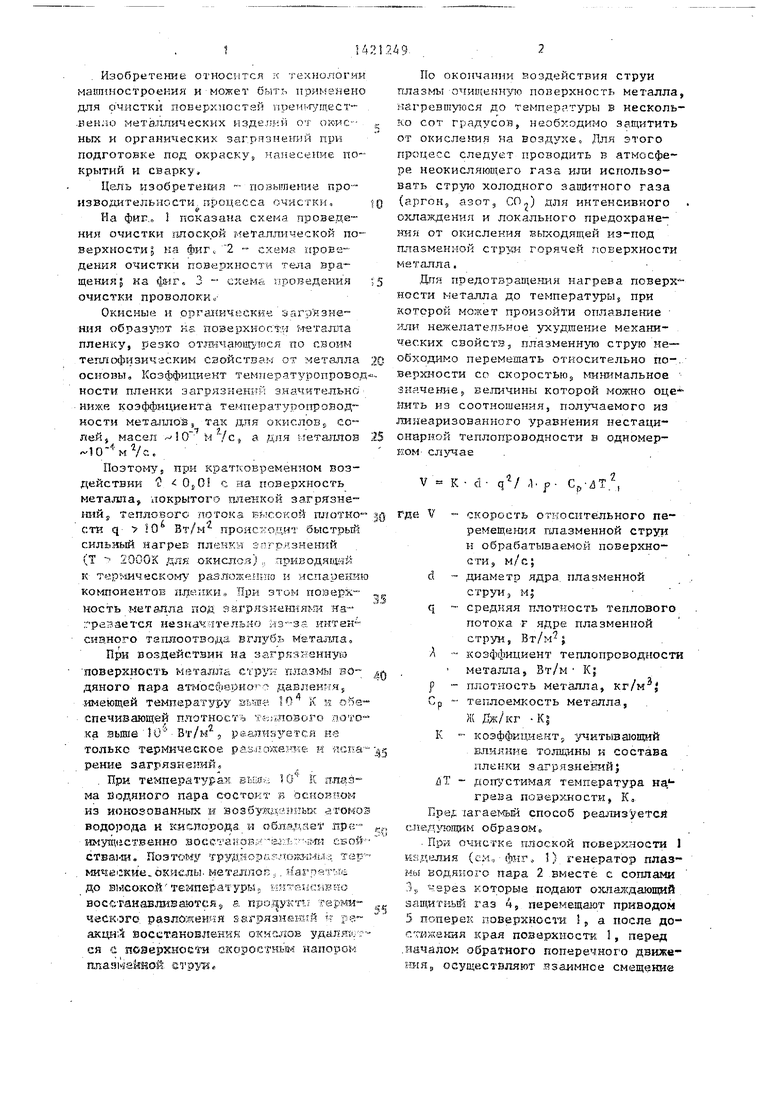

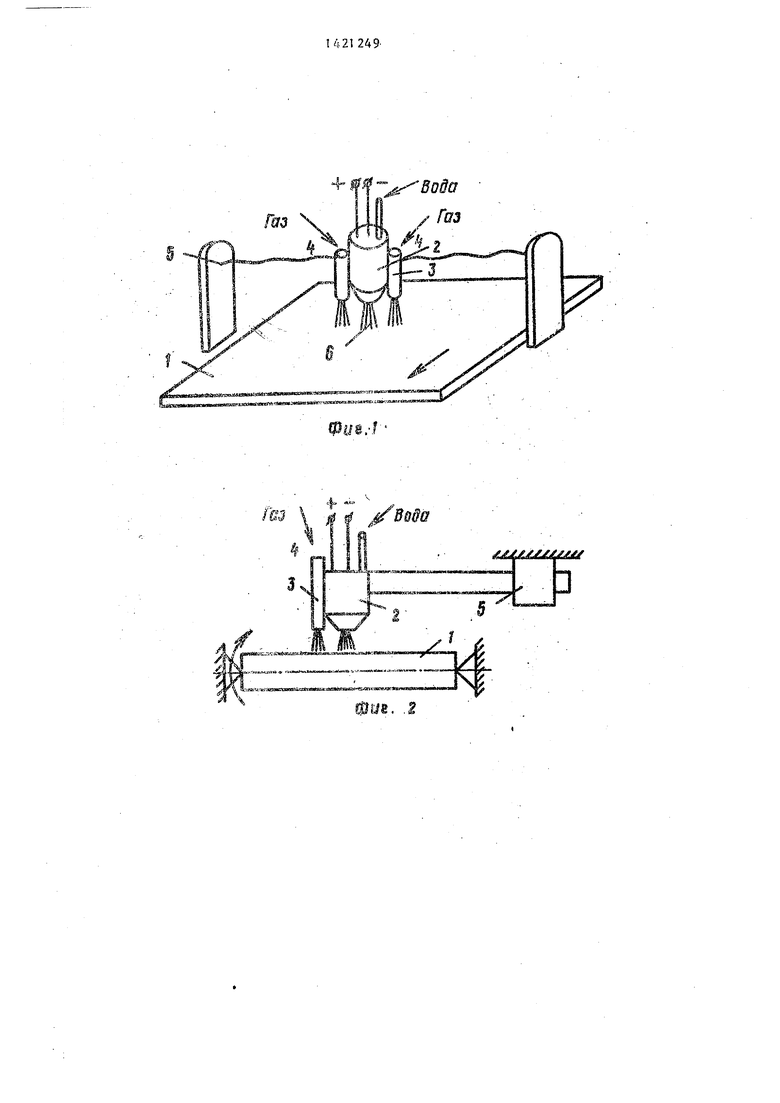

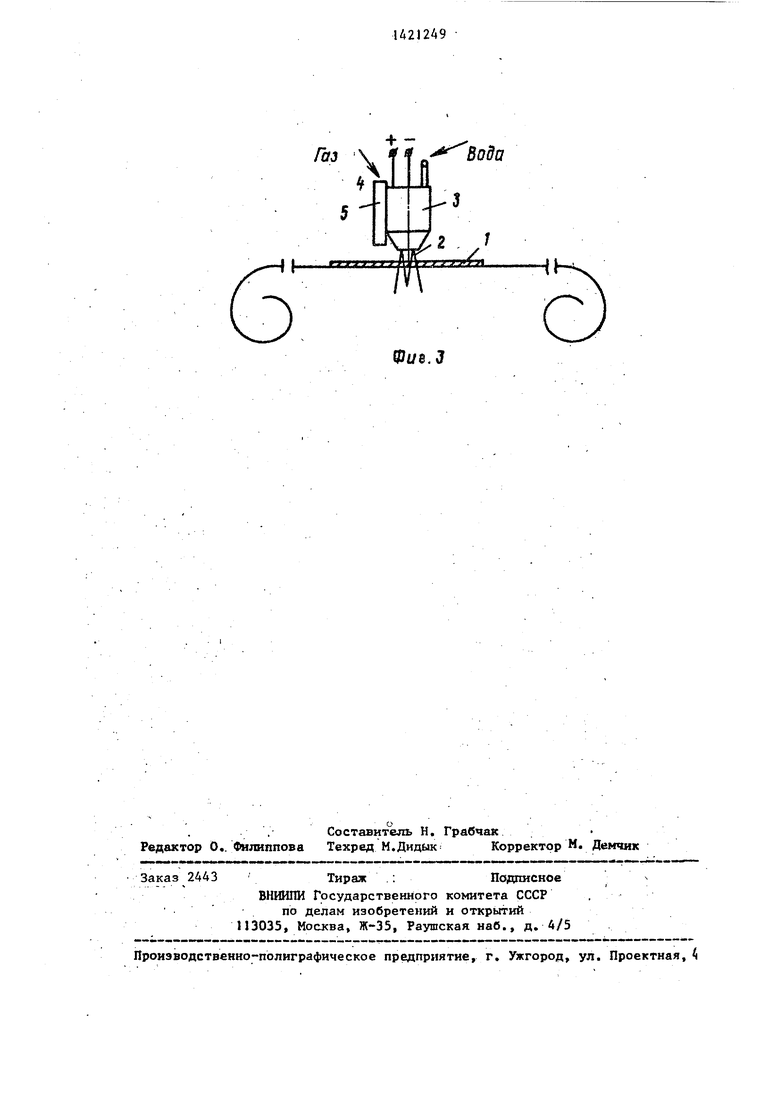

На фиг,„ I показана схема проведения очистки гглоскрй металлической поверхности р на фиГ( 2 схемг ггрове- деник очистки поверхности тела вра- щенлк ка tor. 3 - сзсемй. проведения очистки проволоки.

Окисные и органические sai p Hзнания обраэ1,ит HS поверхности ;ч«таги1а пленку, резко отз шчающ ося по своим теплоф51эичаским свойствам от металла основыо Коэффициент тенпературопровод кости пленки загрязнений значительно кижя коэффидиента темнературопровод- кости метагшоЗ; так дня окислов,, со лей, масел - Ю - н /с а дня ьтеталлов -10- -MVc,

Поэтог гу, при кратковременном воз- ,, wi . на поверхность

действии I) О,,01

мета.ш1а, покрытого плевкой загрязне- шш Теплового потока Е,сокой шютно- стй q 20 Вт/м прояслодит быстрьШ сильный нагрев пленки эпгрлзненкй (Т -ч 2000К для окислов) , пркводя1д; 1Й к тep fflчйcкoмy разлогкенпю и испарению компонентов пленки« При этом поверхность металла под загряздЧеш-шк 1 на- грезается незка чнтельяо из-за интен сианого таплоотвода вглубь металла. При воздействии на загрязненную поверхность метахша струи водяного пара ать осф8уно: -с дабленяя, имеющей температуру зьчле IО К и o ile- спечивающей плотность Т5-;;шового потока эыше В г/м, реалийуетсн не только TsphfH4ecKO8 раз,1 о 5:ем1е и испа рение загрязнений,

. При температураж вьаяг. 10 К плазма аоднного пара состоит в осковтвдм из иокозованных и возбужданпык атомоэ и ки&порода и облсялияет лре™ имуп(1ственно BOCCTaiJOB -ej J T -um сеой . Поэтоыу тру шора логккмыа тар - миче1:кие. окислы, ыеталлоп,. н агря г : до д|йсокой температуры, нктеисявно восстанавлизамтск - пра.+ у-ктгг терми- чеСК Эго разлояеняя загрязнешгй w ре- акцн;5 воссг.акоЕ тениж окнг.лов удалккт- сн с позеркное Ш акоростнь:е«: напором плаа -ейной етрун

5

По окончании йоздействия струи плазмь очип енн ую поверхность металла, нагревшуюся до температуры в несколько сот градусов, необходимо защитить от окисления на воздухе, Лля этого процесс следует проводить в атмосфере Неокисляющего газа или использовать струю холодного завштного газа (аргон, азоТз СОл) для интенсивного озшаждения и локального предохране- кк л от окисления выходящей из-под плазменной струи горячей поверхности металла,

,Цля предотзрап1ения нагрева поверхности металла до температуры при которой молсет произойти оплавление или нежелательное ухудшение механических свойств, плазменную струю необходимо перемешать относительно по-. верхности со скоростьюj ш шмaльнoe значение 5 ве,лмчины которой можно оде SfflTB из соотношения, получаемого из линеаризованного уравнения нестационарной Теплопроводности в одномерном случае

V К а- Д. р

Ср-ЛТ.

Где - скорость относительного пе- ремащеш я гшазменной струи и обрабатываемой поверхности j м/с;

d -- диаметр ядра, плазменной струи, м|

q - средняя плотность теплового потока г ядре плазменной струи, Вт/м ; А - коэффициент теплопроводности

металла, Вт/м К; р - плотность металла, Ср - те 1лоемкость металла,

Ж Дж/кг -KI

К - коэффициент,; учитьша о ций влияние толщины и состава пленки загрязнекшй} , йТ до)Г стимая температура на.грева поверхности, К, Прег гагаеьай способ реалнзуетсй след гющим образоМо

.При очистке плоской поверхности 1 ккделия (см, фиг, 1) генератор плазмы водяког-о пара 2 вместе с соплами 1, через которые подают охпалсдающий защитный газ 4, перемещают приводом 5 поперек поверхности , а после до- края позархностя: 1, перед д-шчалом обратного поперечного движе- 1ШЯ,, осущестштятт взаимное смещение

генератора плазмы 2 и поверхности 1 вдоль поверхности на величину, не превышающую диаметр ядра плазменной труи 6, что обеспечивает равномер- кость очистки.

При очистке поверхности 1 тела вращения (изделия) (см. фиг. 2) генератор плазмы водяного пара 2 с соплом 3, через крторое подшот защитный газ 4, перемещают приводом 5 вдоль оси вращающегося тела, причем для ббеспечения равномерности очистки по площади смещение генератора плазмы 2 вдоль оси вращающегося тела эа каж- дый его оборот производят на ну, не превьшающую диаметр ядра плазменной струи б.

По фиг, 3 проволоку (изделие) протягивают через струю плазмы водяного пара 2 генератора плазмы с поворотом обрабатьшаемой поверхност на 180° и обдувают охлаждающим газом А через сопло. Во всех трех случаях относи-

тельное перемещение очищаемой поверх- 25 вание воды в качестве плазмообразуюности и генератора плазмы производят со скоростью, при которой температура поверхности металла не превышает температуру плавления металла. .

Пример I, Проводилась очи-. стка поверхности листа стали марки Ст,20, Размеры листа 2000x1000x3 мм.

Генератором плазмы является электродуговой плазмотрон со стабилизацией дуги водяным вихрем. Потребляемая мощность 60 кВт. Расход воды 1,5 л/мин. Защитный газ - азот, расход 10 п/мин. Средняя плотность теплового потока в ядре плазменной струи В рабочем сечении 2 10 Вт/м. Скорость движения плазмотрона 1,2 м/с, продольное смещение плазмотрона после каждого поперечного прохода 10 мм, Время очистки 3 мин,

Пр-имер 2, Проводилась подготовка внешней поверхности трубы из Ст.З под напьшение защитного покрытия Размеры трубы: длина 1 м, внешний диаметр 0,2 м; толщина стенки 5 мм. Потребляемая мощность генератора плазмы водяного пара 44 кВт. Расход Воды I,5 л/мин. Защитный газ - азот,

I

расход JO л/мин. Средняя плотность

теплового потока в ядре плазменной / J 1

струи 9-10 Вт/м . Частота,вращения изделия 400 об/М1тн. Скорость перемещения плазмотрона вдоль осн изделия- 12 мм/с. Время обработки 1,5 мин.

Пример 3 о Проводилась очистка сварочной проволоки 0 ,5 мм, Проволока пропускалась через струю плазмы дважды с поворотом очищаемой поверхности. Мощность генератора плазмы 40 кВт, Расход воды 1,2 л/мин, Защитный газ - СО, расход 8 л/мин. Скорость движе1-шя проволоки 2 м/с,

Предлагаемый способ позволяет в открытых атмосферных условиях с высокой скоростью очищать поверхность изделий любой формы и размеров от загрязнений и подготавливать под сварку нанесение покрьгтнй и окраску, а высокое качество оч11стки обеспечивает хорошую адгезию покрытий. Использо-

5

щего вещества делает процесс дешевым и нетоксичным, исключает образование вредных трудноутилизируемых отходов,0 Формула изобретения

Способ очистки поверхности изделий, включающий удаление загрязнений воз- действием плазменной струн и относительное пepeмeщeшie обрабатываемого. изделия и плазменной струи, отличающийся тем, что, с повышения производительности, на поверхность изделия воздействуют струей плазмы водяного пара с плотностью теплового потока вьше 10 Вт/м при атмосферном давлении, при этом перемещение изделия и плазменнбй струи осуществляют со скоростью, при кото .g рой температура нагрева поверхности изделия не превышает температуру разрушения материала изделия, а после воздействия плазменной струи изделие охлаждается в неокисляющей среде до температуры ниже температуры активного окисления материала изделия на воэ- духе,

0

0

- Вода

.Bsffa

.ji.

§

X

.2

+ f Вода

Фив.З

| Патент США 4328081, кп | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент ФРГ 3316742, кп | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-30—Публикация

1985-10-30—Подача