4- 8

/

-Г

4

о

СП

О

со

Изобретение относится к технологии изготовления электрических машин и может быть использовано в электротехнической промышленности.

Известен снособ нродораживания KO:I- лекторов электрических машин, включающий удаление слоя изоляционного материала между коллекторными пластинами со стороны контактных поверхностей 1.

Недостатком известного способа являет- ся низкая производительность, так как удаление слоя изоляционного материала нро- изводят последовательной механической обработкой - фрезерованием каждой изоляционной прокладки коллектора.

Целью изобретения является повышение производительности.

11оставлепнан ue. ii) достигается тем, что согласно способу продораживапия коллекторов э;1ектрических машин, включающему удаление слоя изоляциоппого материала между коллекторными пластинами со стороны контактных поверхностей. удалешю с. юя изоляпионного материала производят п,лазменной струей при врашепни коллектора относительно плазменной струи и их взаимном иере.мешении вдоль оси коллекто- ра, 11|)и; :).м пере.мешение плазменной струи за каждьп | оборот коллектора производят на вс.личп11у, не 11рев1 ш1аюп1ую диаметр яд)а плазме 1Н()1( струп, а вращение коллектора от- поситс.л1,|{о плазмсппой струи производят со скоростью, п|)и которой температура нагрева ко.м.лекторпых п.ластин не превышает температуру деструкции пзо.ляционпого материала KOJLieKTOpa.

Кроме того, ко;1лектор ох.лаждают.

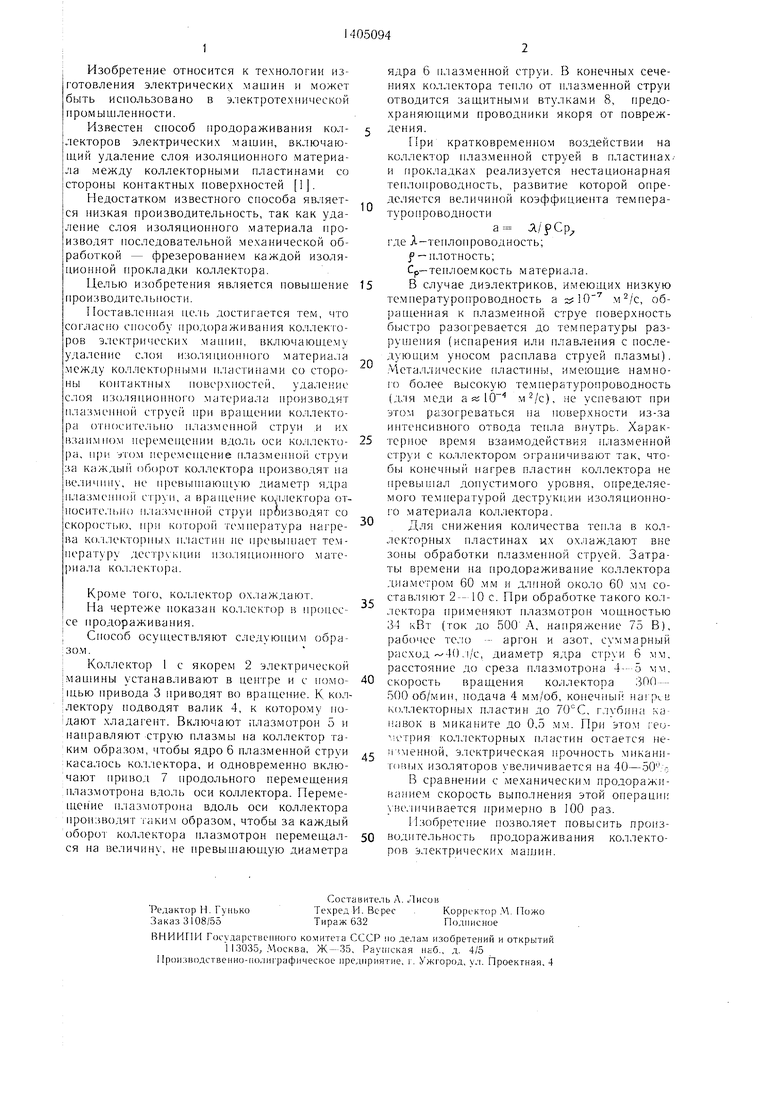

На чертеже показан ко. 1лектор в процессе продораживания.

Способ осуществляют следующим обра- зо.м.

Коллектор 1 с якорем 2 электрической машины устанавливают в це1ггре и с номо- шью привода 3 приводят во врашение. К, коллектору подводят валик 4, к которому подают хладагент. Включают плазмотрон 5 и направляют струю плазмы на коллектор таким образом, чтобы ядро 6 плазменной струи касалось Ko. i. ieKTOpa, и одновременно включают привод 7 продольного нере.мешения плазмотрона вдоль оси коллектора. Перемс- Lueiine п.чазмотрона вдоль оси коллектора производят таким образом, чтобы за каждый оборот коллектора плазмотрон иере.мещал- ся па величину, не превышающую диаметра

0

5

5

0 0

0

5

5

ядра 6 плазменной струи. В конечных сечениях кол.лектора тепло от плазменной струи отводится защитными втулками 8, предо- храняюп,1ими проводники якоря от повреждения.

При кратковременном воздействии на коллектор нлаз.менной струей в пластинах.- и прокладках реализуется нестационарная теплойроводность, развитие которой определяется величиной коэффициента температуропроводности

а Л/рСр где Я-теплопроводность;

f -плотность;

Ср-теплоемкость материала.

В случае диэлектриков, имеющих низкую температуропроводность а , об- рапшпная к плазменной струе поверхность быстро разогревается до температуры раз- рун1ения (испарения или плавления с последующим упосом расплава струей плазмы). .Металлические пластпны, имеюидие намного более высокую температуропроводность (Д.ЛЯ меди а я; м2/с), не успевают при этом разогреваться на поверхности из-за интенсивного отвода тепла внутрь. Характерное время взаимодействия плазменной струи с коллектором ограничивают так, что- бы конечный нагрев пластин коллектора не превышал допустп.мого уровня, определяемого температурой деструкп.ии изоляциопно- го материала коллектора.

Для снижения количества теп,:1а в коллекторных пластинах их охлаждают вне зоны обработки плазмепной струей. Затраты времени на продораживание коллектора диа.метром 60 .мм и длиной около 60 мм составляют 2-10 с. При обработке такого коллектора примепяют плазмотрон мощностью 34 кВт (ток до 500 А, напряжение 75 В),

рабочее те;;о аргон и азот, суммарный

расход-- 40,1/с, диаметр ядра струи 6 .мм, расстояние до среза плазмотрона 4-- 5 мм. скорость вращения коллектора ЗОП-- 500об/мип, подача 4 мм/об, копечпый нагрев коллекторных пластин до 70°С, глубина капа вок в миканите до 0,5 .м.м. При этом i eu- сгрия кол;1екторных пластин остается не- 1Г ,менной, электрическая 1 рочность микани- юных изоляторов увеличивается па 40-50 - о

В сравнении с механическим продоражи- вание.м скорость выполнения этой операции увеличивается примерпо в ШО раз.

Изобретение позволяет повысить производительность продораживания коллекторов электрических MaujHH.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки коллекторов электрических машин | 1985 |

|

SU1462444A1 |

| Способ обработки коллекторов электрических машин | 1986 |

|

SU1515220A2 |

| Способ обработки коллекторов электрических машин | 1986 |

|

SU1515238A2 |

| Станок для автоматического продораживания коллекторов электрических машин | 1977 |

|

SU708446A1 |

| Станок для продораживания коллекторов электрических машин | 1974 |

|

SU555477A1 |

| Способ продораживания коллекторов якорей электрических машин | 1986 |

|

SU1374317A1 |

| Способ продораживания коллекторов электрических машин | 1986 |

|

SU1374318A1 |

| Устройство для продораживания коллекторов электрических машин | 1979 |

|

SU881918A1 |

| Способ приварки концов обмотки якоря электродвигателя к коллекторным пластинам | 1986 |

|

SU1472198A1 |

| Способ очистки поверхности изделий | 1985 |

|

SU1421249A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Осьмаков А | |||

| А | |||

| Технология и оборудование производства электрических машин | |||

| - М.: Высшая школа, 1980, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1988-06-23—Публикация

1983-02-18—Подача