1

Изобретение относится к термической обработке стали и может быть использовано в машиностроении при изготовлении деталей машин методом тонной чистовой вырубки.

Цель изобретения - сокращение времени обработки.

Согласно предлагаемому способу сфероидизирующей термической обработки проката из легированных сталей, включающему горячую прокатку, охлаждение с температуры конца горячей пластической деформации и последующий отпуск при 650°С - А, охлаждение после горячей прокатки проводят в одной охлаждающей среде со скоростью,

при которой распад аустенита начинается с температуры не ниже 560 С, но проходит без образования продуктов перлитного превращения -с получением в прокате после охлаждения структуры зернистого бейнита или феррита и зер-т нистого бейнита.

Полученная при указанной скорости охлаждения структура наиболее быстро по сравнению с другими структурами трансформируется в зернистый перлит при последующем высоком отпуске.

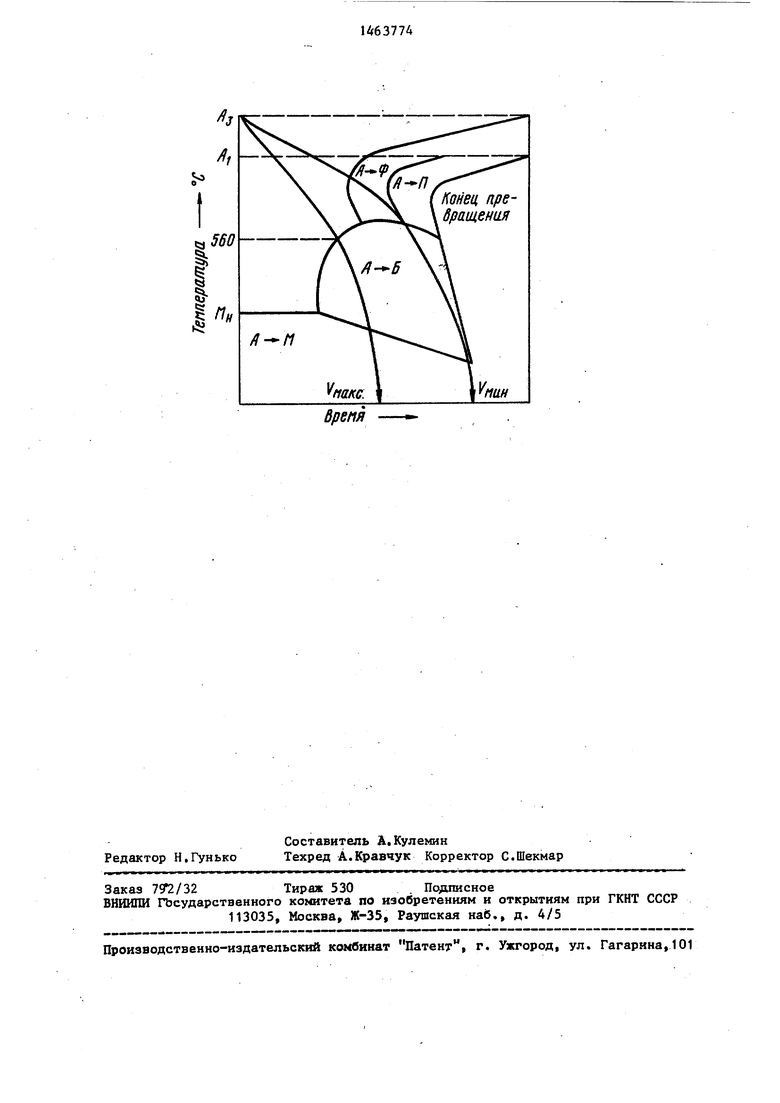

На чертеже дана принципиальная схе- ма термокинетической диаграммы превращения аустенита сталей, у которых

СА9 Н Ч

возможно применение предлагаемого способа (А-аустенит, М- мартенсит, Б-бейнит, П-перлит, Ф -феррит), ;

Предлагаемый способ применим для сталей, имеющих на термокинетической диаграмме обособленную бейнитную область, т.е. для сталей, имеющих в составе карбидообразующие элементы Сг, Мо, Мп и др, Минимальная скорость охлаждения стали с температуры аустенитного состояния должна быть вьше скорости, при которой происходит образование продуктов перлитного пре

вращения (f ) , а максимальная - не выше скорости, при которой превращение аустенита начинается при 560 С (макс) При таких условиях охлаждения продукты промежуточного превраще-

1463774 . 4

кодисперсные частицы пластинчатой формы. Для сфероидиаации исходной : структуры с такими карбидами требуется более длительный высокий отпуск чем для зернистого бейнита.

Пример, Сфероидиэирующая термическая обработка опробуется на образцах из полосовой стали марки 10 20Х2НАЧ, а также из сталей 25ХГТ и 35ХМ (химический состав по ГОСТ 4543-71), Химический состав исследу- емой стали 20Х2НАЧ, мас.%: углерод 0,23; кремний 0,17; марганец 0,26; 15 никель 1,0; хром 1,48; РЗМ 0,01,

Образцы размером 100-500 мм и различной толщины охлаждают с температуры 1000 С (температура конца прокатки) на воздухе. Изменением толщины про-

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛУЧШАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2131932C1 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2318879C1 |

| Способ изготовления лонжеронов рам транспортных машин | 1987 |

|

SU1433991A1 |

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| Способ производства проката | 1986 |

|

SU1404126A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СУПЕРБЕЙНИТНАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2479662C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| Способ сфероидизирующей термической обработки проката из углеродистых и легированных сталей | 1990 |

|

SU1765205A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

Изобретение относится к области термической обработки стали и может быть использовано в машиностроении при изготовлении деталей машин методом точной чистовой вырубки. Цель изобретения - сокращение времени обработки. Сущность изобретения заключается в том, что охлаждение после горячей прокатки проводят в одной охлаждающей среде со скоростью, при которой распад аустенита начинается с темпе- .ратуры не ниже 560°С, но происходит без образования продуктов перлитного превращения с получением в прокате после охлаждения структуры зернистого бейнита или феррита и зернистого бейнита. Затем проводят высокий отпуск при температуре 650°С в течение 4 ч, в результате которого полученная структура при указанной скорости охлаждения наиболее быстро по сравнению с другими структурами трансформируется в однородный зернистый перлит с 100% сфероидизированной карбидной фазой и низкой твердостью. 1 ил., 3 табл. S СЛ

ния имеют зернистую структуру (зерни- 20 ката регулируют скорость охлаждения

стый бейнит) , состоящую из «i -фазы включений обогащенного углеродом остаточного аустенита и значительно различающихся по размерам карбидов глобулярной формы. Трансформация такой исходной структуры в зернистый перлит при последующем выс.оком отпуске облегчена и сводится к диффузии углерода из обогащенных им фаз к уже имеющимся глобулям и к коагуляции последних.

Процесс коагуляции протекает с увеличенной скоростью благодаря различию размеров карбидных частиц в исходной структуре. Достаточно 1 ч отпуска при 650 С - А для перевода зернистого бейнита в однородный зернистый перлит. Однако для получения достаточно низкой твердости отпуск следует проводить в течение 4 ч.

Получение после горячей прокатки оптимальной исходной структуры в про кате при его охлаждении со скоростью в интервале V регулируется составом стали, сечением проката и охлаждающей способностью среды.

При охлаждении стали со скоростью

меньшей чем V

мин

в исходной структуре присутствуют продукты перлитног,о

превращения с карбидами пластинчатой

формы. Перевод пластинчатого перлита в зернистый наиболее затруднен. При охлаждении со скоростью, большей

чем V

формируемой структурой

Проводят обработку проката при двух различных режимах: температура конца прокатки 900-1000°С, сечение проката 7,5)100 мм, скорости охлаж/иакс - -----I а г I

будет верхний или нижний бейнит, или 55 проката в холодильнике 4, ь/с, их смесь (аналогичная структура фор- ,структура после охлаждения - феррит + мируется у; сталей, обработанных по + зернистый бейнит, твердость 241- из вестному способу). Карбидная фаза 288 НВ; сечение проката после холод- этих, бейнитов представляет., собой, мелг ной прокатки 6,4-100 мм, температура

его сердцевины. Ускоренное охлаждение проката -проводят обдувом воздуха .вентилятором или водовоздущной смесью. Скорость охлаждения сердцевины проката

определяют по общепринятой методике - по диаграмме температура - время. Затем проводят высокий отпуск образцов при 690 ± 10 С, После всех обрй- боток проводят контроль микрострукт.у-

рь1 проката и его твердости.

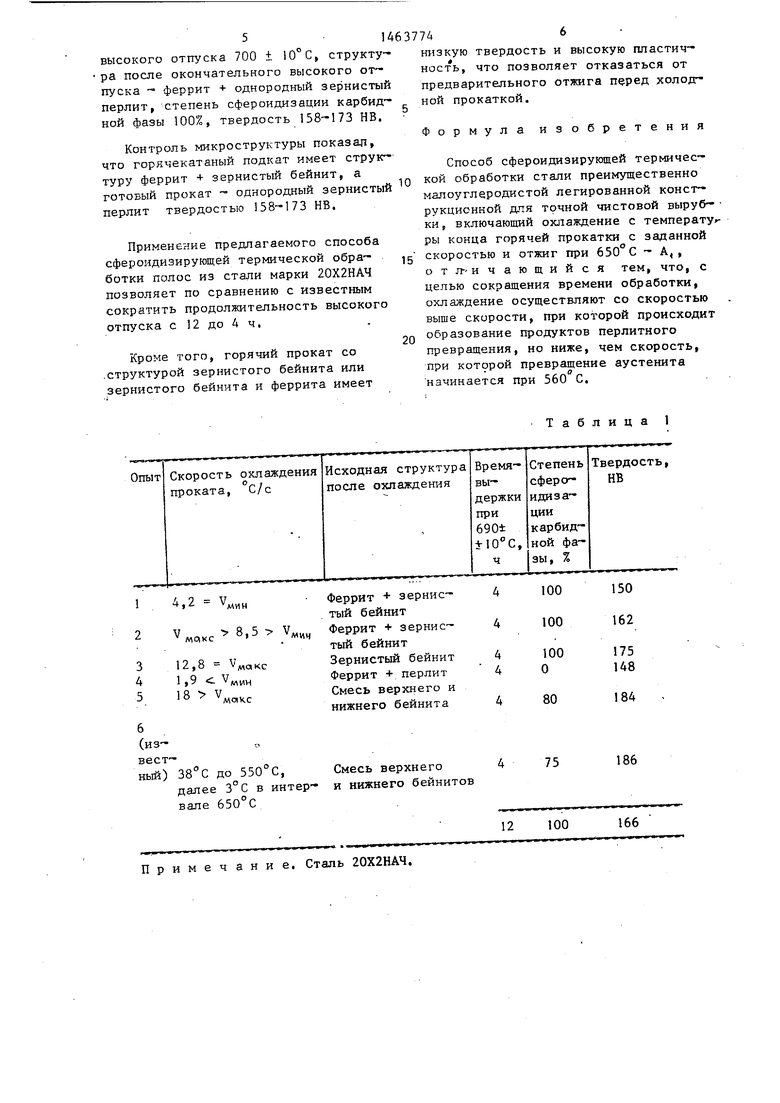

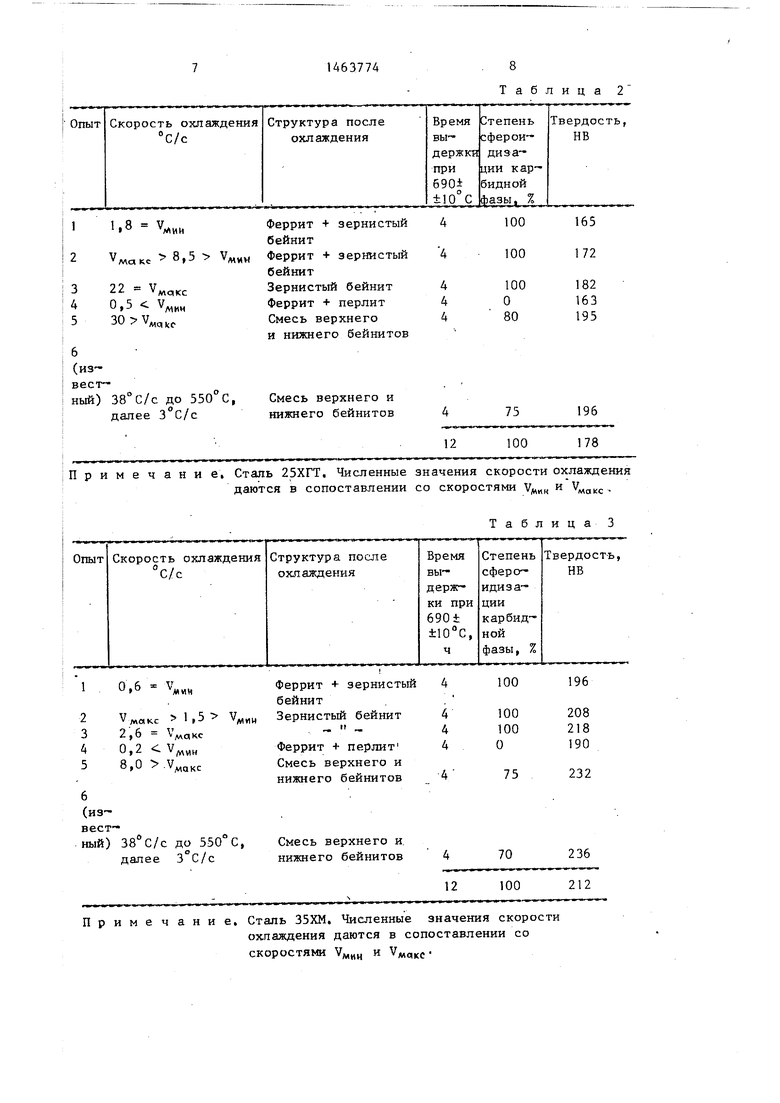

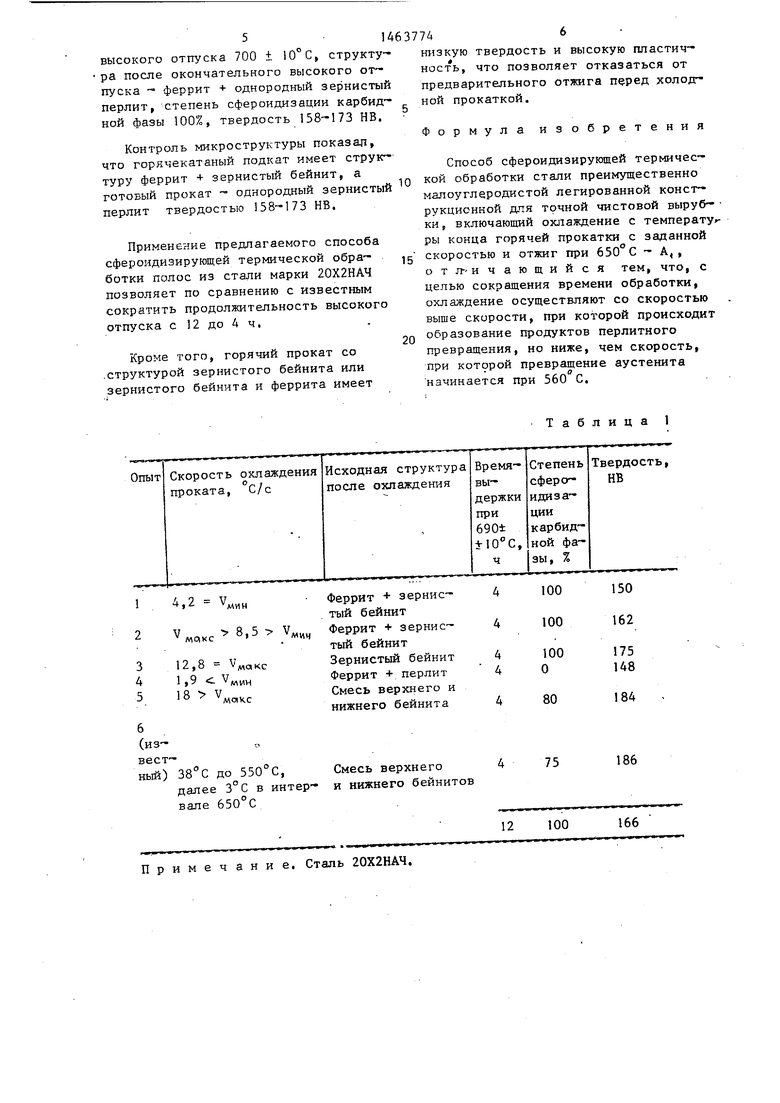

Полученные данные приведены в табл,1-3,

Предлагаемый способ сфероидизируюг- щей термической обработки проката

опробуется в промышленности при производстве полосового проката из стали марки 20Х2НАЧ для изготовления пластин приводных роликовых цепей методом точной чистовой вырубки на прессах

тройного действия. Подкат после горячей прокат.ки с температуры 1000- 900° С охлаждают на воздухе в накопите ле транспортерного типа. Затем проводят травление,. предварительный отжиг и холодную прокатку. Окончатель- ньй высокий отпуск садки в 8,5 т из этого проката осуществляют при 700 С с выдержкой при этой температуре в течение 2 ч в колпаковой печи с за-

Проводят обработку проката при двух различных режимах: температура конца прокатки 900-1000°С, сечение проката 7,5)100 мм, скорости охлаж-I а г I

5146

высокого отпуска 700 ± 10°С, структура после окончательного высокого отпуска феррит однородный зернистый перлит, степень сфероидизации карбидной фазы 100%, твердость 158-173 НВ.

Формула

Способ сфероидизирующей термичесКонтроль микроструктуры показал, что горячекатаный подкат имеет струнТУРУ феррит + зернистый бейнит, а обработки стапи преимущественно

готовый прокат - однородный зернистый перлит твердостью 158-173 НВ.

Применение предлагаемого способа сфероидизирующей термической обработки полос из стали марки 20Х2НАЧ позволяет по сравнению с известным сократить продолжительность высокого отпуска с 12 до 4 ч,

Кроме того, горячий прокат со структурой зернистого бейнита или зернистого бейнита и феррита имеет

15

20

малоуглеродистой легированной конструкционной для точной чистовой выру ки 5 включающий охлаждение с темпера ры конца горячей прокатки с заданно скоростью и отжиг при 650 С - А,, отл- ичающийся тем, что, целью сокращения времени обработки, охлаждение осуществляют со скорость выше скорости, при которой происход образование продуктов перлитного превращения, но ниже, чем скорость, при которой превращение аустенита начинается при 560 С.

Скорость охлаждения

проката,

С/с

Исходная структура после охлаждения

4,2 V

мин

макс

,5 V

мич

12,8 V,oiKc 1,9 с V 18 V.

МСЯКС

Феррит + зернистый бейнит Феррит + зернистый бейнит Зернистый бейнит Феррит + перлит Смесь верхнего и нижнего бейнита

6

(из- вест-

ный) 38°С до 550°С,

далее 3°С в интервале 650 С

Примечание. Сталь 20Х2НАЧ.

низкую твердость и высокую пластичность, что позволяет отказаться от предварительного отжига перед зсолод ной прокаткой.

Формула

и

зобретения

Способ сфероидизирующей термичес обработки стапи преимущественно

обработки стапи преимущественно

малоуглеродистой легированной конструкционной для точной чистовой выруб- ки 5 включающий охлаждение с температу - ры конца горячей прокатки с заданной скоростью и отжиг при 650 С - А,, отл- ичающийся тем, что, с целью сокращения времени обработки, охлаждение осуществляют со скоростью выше скорости, при которой происходит образование продуктов перлитного превращения, но ниже, чем скорость, при которой превращение аустенита начинается при 560 С.

Таблица 1

100 100 100

о

80

150 162

175 148

184

75

186

12

100

166

Примечание, Сталь 25ХГТ. Численные значения скорости охлаждения

даются в сопоставлении со скоростями „к Члакс

Примечание. Сталь 35ХМ. Численные значения скорости

охлаждения даются в сопоставлении со скоростями 7д,„„ и

Таблица 2

Таблица 3

Врепя

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1989-03-07—Публикация

1986-11-21—Подача