Изобретение относится к области термической обработки стали и может быть использовано в металлургии и машиностроении.

Известен способ сфероидизирующей термической обработки конструкционной стали, заключающийся в том, что проводят охлаждение с температуры конца горячей пластической деформации для получения структуры зернистого бейнита и последующий высокий отпуск. Охлаждение прокатки осуществляют в одной охлаждающей среде со скоростью, при которой распад аустенита назначается с температуры не ниже 560oC, но проходит без образования продуктов перлитного превращения с получением в прокате после охлаждения структуры зернистого бейнита или феррита и зернистого бейнита. Последующий высокий отпуск проводят при температуре 650oC в течении 4 ч, в результате чего полученная структура при указанной скорости охлаждения наиболее быстро по сравнению с другими трансформируеся в однородный зернистый перлит с 100% сфероидизированной карбидной фазой и низкой твердостью [1].

Однако сталь после сфероидизирующей термической обработки приобретает крупно-дисперсную структуру с пониженной прочностью, что является недопустимым для ответственных изделий и не позволяет использовать описанный способ для улучшающей термической обработки.

Наиболее близким по техническому решению (прототипом) является способ улучшающей термической обработки деталей из конструкционных сталей, который заключается в закалке на мартенсит путем нагрева до температуры выше Ac3 на 30 - 50oC и охлаждении со скоростью большей или равной критической и последующем высоком отпуске при 500 - 680oC в течение не менее 1 ч. Улучшающая термическая обработка по сравнению с нормализацией или отжигом повышает временное сопротивление, предел текучести, показатели пластичности и особенно ударную вязкость стали. По сравнению с закалкой и последующим низким или средним отпуском улучшающая термическая обработка обеспечивает получение благоприятного для условий эксплуатации большинства деталей машин сочетания прочностных свойств, ударной вязкости и пластичности [2].

Основным недостатком вышеописанного способа улучшающей термической обработки являются дополнительные энергетические затраты вследствие необходимости проведения отдельного закалочного нагрева, а также коробление деталей. Коробление деталей вызвано большими внутренними напряжениями, которыми сопровождается закалка на мартенсит, особенно при охлаждении в воду; при этом коробление усиливается при увеличении длины изделия или усложнении его формы. Необходимость отдельного закалочного нагрева является следствием того, что улучшающей термической обработке обычно подвергают не прокат и поковки, а практически полностью механически обработанные детали, т.к. после закалки механическая обработка затруднена из-за высокой твердости, а после высокого отпуска она также затруднена из-за высокой вязкости.

Сущность изобретения заключается в том, что в способе улучшающей термической обработки стали, включающем закалку и последующий отпуск, отпуск осуществляют при 100 - 600oC продолжительностью не менее 1.5 ч после закалки с температуры конца прокатного, штамповочного или отдельного нагрева. При этом закалку проводят со скоростью охлаждения, при которой происходит образование зернистого бейнита.

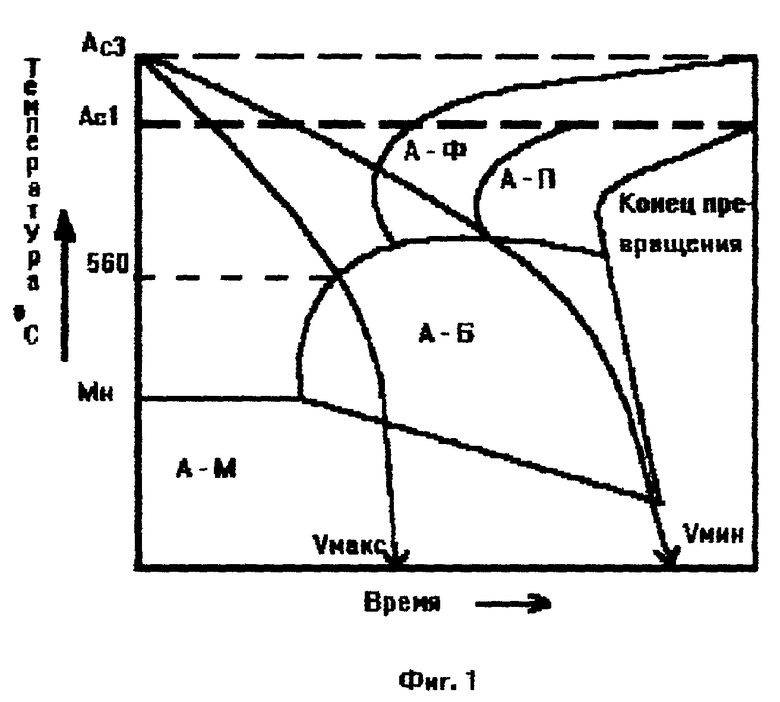

Техническим результатом является повышение эффективности способа при сохранении комплекса механических свойств стали, соответствующего комплексу механических свойств, получаемому при улучшающей термической обработке стали (см. таблицу).

Повышение эффективности способа обеспечивается путем проведения закалки непосредственно с прокатного или штамповочного нагрева без использования отдельной операции закалочного нагрева, что приводит к снижению энергетических затрат, а также путем осуществления возможности улучшающей термической обработки деталей сложной конфигурации и длинномерных деталей без коробления, которым сопровождается закалка на мартенсит.

Интервал температуры отпуска 100 - 600oC является оптимальным, т.к. при отпуске ниже 100oC не происходит снятия закалочных напряжений, а при отпуске выше 600oC снижается прочность стали.

Осуществление отпуска в течение не менее 1.5 ч также является оптимальным, т.к. менее продолжительный отпуск может быть недостаточным для получения требуемой структуры, при отпуске более 1.5 ч дальнейшего изменения структуры и свойств не происходит.

В результате отпуска зернистого бейнита формируется структура зернистого сорбита или зернистого перлита, которые имеют то же строение и те же механические свойства, что и аналогичные структуры, полученные при высоком отпуске мартенсита (см. таблицу). Это обеспечивает возможность получения комплекса механических свойств, соответствующего комплексу механических свойств, получаемому при улучшающей термической обработке стали.

Основу микроструктуры зернистого бейнита составляют полиэдрические зерна альфа-фазы с глобулярными включениями остаточного аустенита. Данная структура хорошо обрабатывается резанием и при отпуске распадается на однородную механическую смесь феррита и глобулярных карбидов, степень дисперсности которых зависит от температуры отпуска. Последнее можно с успехом использовать для улучшающей термической обработки, получив вместо мартенсита зернистый бейнит.

Зернистый бейнит образуется при непрерывном охлаждении из аустенитного состояния, проводимом в одной охлаждающей среде со скоростью, при которой распад аустенита начинается с температуры не ниже 560oC, но проходит без образования продуктов перлитного превращения. В результате в прокате, поковке или детали после охлаждения образуется структура, в основном состоящая из зернистого бейнита.

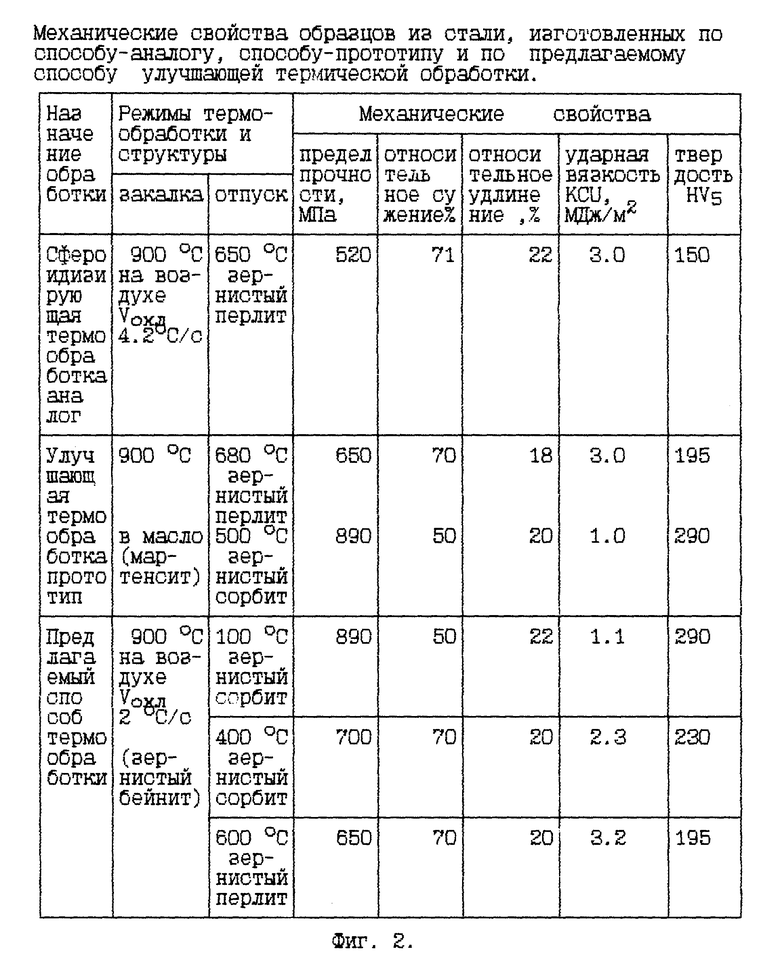

На фиг. 1 изображена принципиальная схема термокинетической диаграммы превращения аустенита сталей, склонных к образованию зернистого бейнита, для которых возможно применение данного способа (А-аустенит, М-мартенсит, ЗБ-зернистый бейнит, П-перлит, Ф-феррит).

В таблице представлены механические свойства образцов из стали, изготовленных по способу-аналогу, способу-прототипу и по предлагаемому способу улучшающей термической обработки.

Минимальная скорость охлаждения стали от температуры аустенитного состояния должна быть выше скорости, при которой происходит образование продуктов перлитного превращения (Vmin), а максимальная - не выше скорости, при которой превращение аустенита начинается при температуре 560oC (Vmax). При таких условиях охлаждения продуктом промежуточного превращения будет зернистый бейнит.

Предварительная пластическая деформация аустенита значительно расширяет интервал скоростей охлаждения, в котором образуется зернистый бейнит (Vmin сдвигается в сторону меньших скоростей). Поэтому зернистый бейнит технологически значительно проще получать при охлаждении с прокатного или штамповочного нагрева.

Предлагаемый способ улучшающей термической обработки стали осуществляют следующим образом.

Для проката и поковок закалку осуществляют с температуры конца прокатного или штамповочного нагрева со скоростью охлаждения, при которой происходит формирование структуры зернистого бейнита. Данный процесс регулируется составом стали и условиями охлаждения (на воздухе, в потоке воздуха, в водовоздушной смеси). Затем заготовки механически обрабатывают и отпускают при 100 - 600oC в течение не менее 1.5 ч. В результате приобретается тот же комплекс механических свойств, как и при высоком отпуске мартенсита, но при меньших затратах, связанных с закалкой на мартенсит.

Для длинномерных деталей и деталей сложной формы закалку осуществляют с отдельного нагрева со скоростью охлаждения, при которой происходит образование зернистого бейнита. Процесс регулируют соответствующим выбором состава стали и условий охлаждения. После получения зернистого бейнита деталь отпускают при 100 - 600oC в течение не менее 1.5 ч.

В результате отпуска при 100 - 600oC продолжительностью не менее 1.5 ч после закалки с температуры конца прокатного, штамповочного или отдельного нагрева происходит формирование структуры зернистого сорбита или зернистого перлита в зависимости от температуры отпуска.

Пример. Проводили термическую обработку образцов стали 24Х2НАч (ТУ 14-1-3797-84), изготовленных из полосового проката толщиной 7.5 мм. Состав стали (%): 0.23 C; 0.32 Mn; 0.24 Si; 1.55 Cr; 1.14 Ni; 0.005 S; 0.015 P; 0.03 РЗМ; 0.02 Al.

Испытания на ударную вязкость проводили на образцах типа 3 по ГОСТ 9454-78. Испытания на растяжение проводили на образцах типа 3 номер 5 по ГОСТ 1497-84. Улучшающая термическая обработка заключалась в нагреве на 900oC и охлаждении в потоке воздуха со скоростью 2 oC/с, полученная структура - зернистый бейнит, после чего в течение полутора часов проводили отпуск при 100-600oC для получения структуры зернистого сорбита или зернистого перлита.

Для получения сравнительных данных параллельно проводили улучшающую и сфероидизирующую термообработку однотипных образцов, изготовленных из этой же стали.

В каждой группе образцов определяли показатели прочностных свойств, ударной вязкости и твердости. Данные сведены в таблицу.

Из таблицы видно, что предлагаемый способ термической обработки стали позволяет получить комплекс механических свойств, соответствующий комплексу механических свойств, получаемых при термической обработке по способу-прототипу, и более высокую прочность, чем при сфероидизирующей термообработке.

Использование предлагаемого способа улучшающей термической обработки стали обеспечивает по сравнению с прототипом следующие преимущества:

а) осуществление возможности закалки непосредственно с прокатного или штамповочного нагрева, что приводит к снижению энергетических затрат;

б) осуществление возможности улучшающей термической обработки деталей сложной конфигурации и длинномерных деталей без коробления.

Источники информации:

1. Авторское свидетельство СССР N 1463774.

2. Гуляев А.П.Металловедение. Учебник для вузов. 6-изд., перераб. и доп. -М.: Металлургия, 1986, с. 251 и 252.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| Способ сфероидизирующей термической обработки стали | 1986 |

|

SU1463774A1 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2318879C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1995 |

|

RU2090629C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2131469C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ КЛАССА ПРОЧНОСТИ 14.9 МЕТОДОМ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2022 |

|

RU2802486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2805689C1 |

| СТАЛЬНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2788982C1 |

Изобретение относится к области металлургии и машиностроения. Сущность изобретения: для проката и поковок закалку осуществляют с температуры конца прокатного или штамповочного нагрева со скоростью охлаждения, при которой происходит формирование структуры зернистого бейнита. Процесс регулируют соответствующим выбором состава стали и условий охлаждения. Затем заготовки механически обрабатывают и отпускают при 100 - 600oC в течение не менее 1,5 ч. Для длинномерных деталей и сложной формы закалку осуществляют с отдельного нагрева охлаждением со скоростью, при которой происходит образование зернистого бейнита. Процесс регулируют соответствующим выбором состава стали и условий охлаждения. Затем деталь отпускают при 100 - 600oC в течение не менее 1,5 ч. В результате отпуска при 100 - 600oC продолжительностью не менее 1,5 ч после закалки с температуры конца прокатного или штамповочного, или отдельного нагрева происходит формирование структуры зернистого сорбита или зернистого перлита в зависимости от температуры отпуска. Технический результат: повышение эффективности способа при сохранении комплекса механических свойств, получаемому при улучшающей термической обработке стали. 1 табл., 1 ил.

Способ улучшающей термической обработки стали, включающий закалку и последующий отпуск, отличающийся тем, что отпуск осуществляют при 100 - 600oC продолжительностью не менее 1,5 ч после закалки с температуры конца прокатного или штамповочного нагрева, или после закалки с отдельного нагрева, причем закалку проводят со скоростью охлаждения, при которой происходит образование зернистого бейнита.

| Гуляев А.П | |||

| Металловедение | |||

| Учебник для вузов | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| -М.: Металлургия, 1986, с.251 и 252 | |||

| Способ сфероидизирующей термической обработки стали | 1986 |

|

SU1463774A1 |

| Способ термохимической обработки стальных изделий | 1974 |

|

SU489796A1 |

| Способ термической обработки стальных прокатных изделий | 1972 |

|

SU449099A1 |

| Способ термической обработки низкоуглеродистых медистых сталей | 1977 |

|

SU703582A1 |

| Способ термической обработки низко-углЕРОдиСТОй СТАли | 1979 |

|

SU821505A1 |

| Способ термической обработки хромомолибденованадиевой стали | 1984 |

|

SU1250587A1 |

| Способ термической обработки изделий | 1983 |

|

SU1201326A1 |

| Способ термической обработки сталей | 1989 |

|

SU1693087A1 |

Авторы

Даты

1999-06-20—Публикация

1998-07-13—Подача