1

Изобретение относится к технологии контроля качества очистки фильтроэлементов топливных, масляных, гидравлических и воздушных систем, используемых в различных областях техники для тонкой очистки.

Цель изобретения - повышение эффективности контроля очистки путем увеличения точности,-производительности и экономии рабочей жидкое,и.

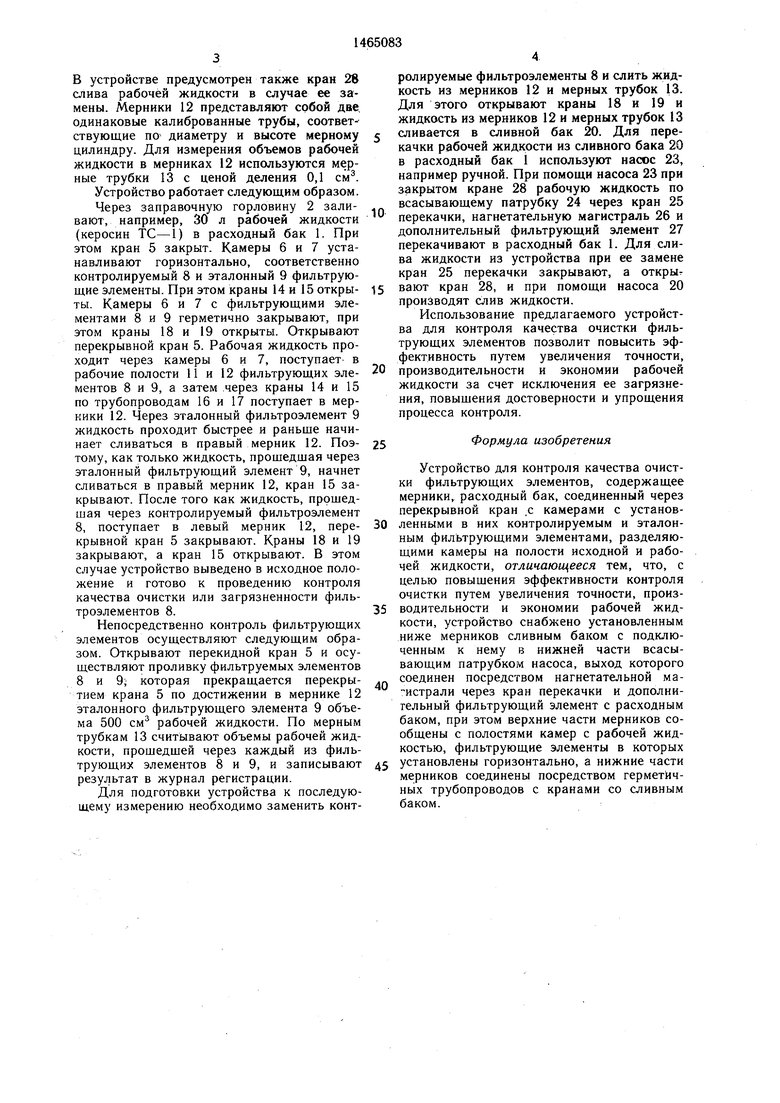

На чертеже приведена принципиальная схема устройства для контроля качества очистки фильтрующих элементов.

Устройство состоит из расходного бака 1, снабженного горловиной 2 заправки, мерным стеклом 3 и заборником 4 дренажа, перекрывного крана 5. Расходный бак 1 со- общается через дренаж с краном 5, с камерами 6 и 7 для установки соответственно

контролируемого 8 и эталонного 9 фильтрующих элементов, разделяющих камеры на полости исходной 10 и рабочей 11 жидкости. Мерники 12 снабжены мерными трубками 13 и через краны 14 и 5, установленные на трубопроводах 16 и 17, верхняя часть мерников сообщается полостями рабочей жидкости 11 фильтрующих элементов 8 и 9 с верхними частями мерников 12. Краны 18 и 19 сообщают нижние части мерников 12 со сливным баком 20, который снабжен заборником 21 дренажа и мерным стеклом 22, насосом 23, соединенным с одной стороны через всасывающий патрубок 24 со сливным баком 20, а с другой стороны через кран 25 перекачки, нагнетательную магистраль 26 и дополнительный фильтрующий 27 - с расходным баком 1.

N

С55

сл

о

00 00

В устройстве предусмотрен также кран 28 слива рабочей жидкости в случае ее замены. Мерники 12 представляют собой две, одинаковые калиброванные трубы, соответствующие по диаметру и высоте мерному цилиндру. Для измерения объемов рабочей жидкости в мерниках 12 используются мерные трубки 13 с ценой деления 0,1 см.

Устройство работает следующим образом.

Через заправочную горловину 2 заливают, например, 30 л рабочей жидкости (керосин ТС-1) в расходный бак 1. При этом кран 5 закрыт. Камеры 6 и 7 устанавливают горизонтально, соответственно контролируемый 8 и эталонный 9 фильтрующие элементы. При этом краны 14 и 15 открыты. Камеры 6 и 7 с фильтрующими элементами 8 и 9 герметично закрывают, при этом краны 18 и 19 открыты. Открывают перекрывной кран 5. Рабочая жидкость проходит через камеры 6 и 7, поступает в рабочие полости 11 и 12 фильтрующих элементов 8 и 9, а затем .через краны 14 и 15 по трубопроводам 16 и 17 поступает в мер- кики 12. Через эталонный фильтроэлемент 9 жидкость проходит быстрее и раньще начинает сливаться в правый мерник 12. Поэтому, как только жидкость, прощедщая через эталонный фильтрующий элемент 9, начнет сливаться в правый мерник 12, кран 15 закрывают. После того как жидкость, прошедшая через контролируемый фильтроэлемент 8, поступает в левый мерник 12, перекрывной кран 5 закрывают. Краны 18 и 19 закрывают, а кран 15 открывают. В этом случае устройство выведено в исходное положение и готово к проведению контроля качества очистки или загрязненности филь- троэлементов 8.

Непосредственно контроль фильтрующих элементов осуществляют следующим образом. Открывают перекидной кран 5 и осуществляют проливку фильтруемых элементов 8 и 9; которая прекращается перекрытием крана 5 по достижении в мернике 12 эталонного фильтрующего элемента 9 объема 500 см рабочей жидкости. По мерным трубкам 13 считывают объемы рабочей жидкости, прощедщей через каждый из фильтрующие элементов 8 и 9, и записывают результат в журнал регистрации.

Для подготовки устройства к последующему измерению необходимо заменить контролируемые фильтроэлементы 8 и слить жидкость из мерников 12 и мерных трубок 13. Для этого открывают краны 18 и 19 и жидкость из мерников 12 и мерных трубок 13

с сливается в сливной бак 20. Для перекачки рабочей жидкости из сливного бака 20 в расходный бак 1 используют насос 23, например ручной. При помощи насоса 23 при закрытом кране 28 рабочую жидкость по всасывающему патрубку 24 через кран 25 перекачки, нагнетательную магистраль 26 и дополнительный фильтрующий элемент 27 перекачивают в расходный бак 1. Для слива жидкости из устройства при ее замене кран 25 перекачки закрывают, а открыт

5 вают кран 28, и при помощи насоса 20 производят слив жидкости.

Использование предлагаемого устройства для контроля качества очистки фильтрующих элементов позволит повысить эффективность путем увеличения точности,

0 производительности и экономии рабочей жидкости за счет исключения ее загрязнения, повыщения достоверности и упрощения процесса контроля.

25

Формула изобретения

Устройство для контроля качества очистки фильтрующих элементов, содержащее мерники, расходный бак, соединенный через перекрывной кран .с камерами с установ0 ленными в них контролируемым и эталонным фильтрующими элементами, разделяющими камеры на полости исходной и рабочей жидкости, отличающееся тем, что, с целью повыщения эффективности контроля очистки путем увеличения точности, произ5 водительности и экономии рабочей жидкости, устройство снабжено установленным ниже мерников сливным баком с подключенным к нему в нижней части всасывающим патрубком насоса, выход которого соединен посредством нагнетательной ма- истрали через кран перекачки и дополнительный фильтрующий элемент с расходным баком, при этом верхние части мерников сообщены с полостями камер с рабочей жидкостью, фильтрующие элементы в которых

j установлены горизонтально, а нижние части мерников соединены посредством герметичных трубопроводов с кранами со сливным баком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля качества очистки фильтрующих элементов | 1989 |

|

SU1697869A1 |

| Устройство для контроля качества очистки фильтрующих элементов | 1983 |

|

SU1153956A1 |

| Устройство для регенерации фильтрующих элементов | 1987 |

|

SU1519754A1 |

| СТЕНД ПРОМЫВОЧНЫЙ | 2015 |

|

RU2610776C1 |

| Устройство для контроля герметичности фильтрующих элементов | 1986 |

|

SU1333376A1 |

| Система выработки топлива налЕТАТЕльНОМ АппАРАТЕ | 1975 |

|

SU818963A1 |

| Способ очистки капиллярно-пористых фильтрующих элементов | 1983 |

|

SU1159596A1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНОЙ ПРОКАЧИВАЕМОСТИ ТОПЛИВ ДЛЯ ДИЗЕЛЕЙ | 2004 |

|

RU2261426C1 |

| СТЕНД ПРОВЕРКИ РАБОТОСПОСОБНОСТИ СЕКЦИОННОГО ГИДРАВЛИЧЕСКОГО РАСПРЕДЕЛИТЕЛЯ ГИДРОСИСТЕМЫ РАБОЧЕГО ОБОРУДОВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОГО ТРАКТОРА В УСЛОВИЯХ ИМИТАЦИИ РАБОТЫ ПОСЕВНОГО КОМПЛЕКСА | 2024 |

|

RU2829840C1 |

| Способ очистки фильтроэлементов и устройство для его осуществления | 1988 |

|

SU1639718A1 |

Изобретение относится к технологии контроля качества очистки фильтрующих элементов топливных, масляных, гидравлических и воздушных систем, используемых в различных областях техники для тонкой очистки. Цель - повышение эффективности контроля очистки путем увеличения точности, производительности и экономии рабочей жидкости. Устройство для контроля качества фильтрующих элементов содержит мерники, расходный бак, соединенный через перекрывной кран с камерами с установленными в них контролируемым и эталонным фильтрующими элементами, разделяющими камеры на полости исходной и рабочей жидкостей. В устройстве ниже мерников установлен сливной бак с подключенным к нему в нижней части всасывающим патрубком насоса, выход которого соединен посредством нагнетательной магистрали через кран перекачки и дополнительный фильтрующий элемент с расходным баком. Верхние части мерников соединены с полостями камер с рабочей жидкостью, а фильтрующие элементы установлены: горизонтально. Нижние части мерников соединены посредством герметичных трубопроводов с кранами со сливным баком. 1 ил. с iO (Л

27

| Устройство для контроля качества очистки фильтрующих элементов | 1983 |

|

SU1153956A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-15—Публикация

1987-03-09—Подача