I

(21)4236183/40-26

(22)27.04.87

(46)07.11.89. Бют. .( 41

(7Т)Завод 1 401 гражданской авиации

(72)П.Н. Терлеев, В.В. Костин,

Р.Ф;Ситдыков и A.M. Поздняков

(53)66.067.324(088.8)

(56)Авторское свидетельство СССР № 1159596, кл. В 01 D 41/04, 1983.

(54)УСТРОЙСТВО ;ШЯ РЕГЕНЕРАЦИИ ФИЛЬТ- РУЮиШХ ЭЛЕМЕНТОВ

(57)Изобретение касается очистки изделий с капиллярно-пористой структурой, а именно фильтрующих элементов, применяемых для фильтрации жидкости и газов в различных отраслях промьшшен- ности, в частности в авиации, а также

изделий машиностроения, содержищх поры и сквозные капиллярные каналы. Цель - повьппение качества очистки фильтрующих элементов. Устройство для регенирации фильтрующих элементов содержит камеру для очистки фильтрующих элементов с входным и сливными патрубками, нагнетательную магистраль с фильтром, бак моющей жидкости, парогенератор, вакуумную емкость, генератор низкочастотных колебаний и связанную с ними систему кранон. Сливной патрубок камеры соединен с баком моющей жидкости посредством возвратной магистрали, а входной патрубок камеры имеет линию, сообщающуюся через кран Q

(Л

С атмосферой. 1

ил.

(О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки капиллярно-пористых фильтрующих элементов | 1983 |

|

SU1159596A1 |

| Устройство для регенерации фильтрующих элементов | 1987 |

|

SU1445760A1 |

| ВСЕСОЮЗНАЯ f fi«T';^'-yf5. ••' •?:';"'•- i/,i-tl | 1973 |

|

SU375083A1 |

| Устройство пьезоэлектрическое для ультразвуковой очистки авиационных и фильтроэлементов и фильтродисков и способ очистки с его использованием | 2015 |

|

RU2621801C1 |

| Устройство электростатической очистки и регенерации диэлектрических жидкостей | 2020 |

|

RU2751938C1 |

| Устройство для улавливания капельной жидкости из газового потока | 2023 |

|

RU2805097C1 |

| СПОСОБ ОЧИСТКИ ДВУХКОНТУРНЫХ ФОРСУНОК КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПРОДУКТОВ КОКСОВАНИЯ ТОПЛИВА И НАГАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2650438C1 |

| Устройство для контроля качества очистки фильтрующих элементов | 1987 |

|

SU1465083A1 |

| Установка для очистки внутренних полостей изделий | 1985 |

|

SU1330210A1 |

| СТЕНД ПРОМЫВОЧНЫЙ | 2015 |

|

RU2610776C1 |

Изобретение касается очистки изделий с капиллярно-пористой структурой, а именно фильтрующих элементов, применяемых для фильтрации жидкости и газов в различных отраслях промышленности, в частности в авиации, а также изделий машиностроения, содержащих поры и сквозные капиллярные каналы. Цель - повышение качества очистки фильтрующих элементов. Устройство для регенерации фильтрующих элементов содержит камеру для очистки фильтрующих элементов с входным и сливными патрубками, нагнетательную магистраль с фильтром, бак моющей жидкости, парогенератор, вакуумную емкость, генератор низкочастотных колебаний и связанную с ними систему кранов. Сливной патрубок камеры соединен с баком моющей жидкости посредством возвратной магистрали, а входной патрубок камеры имеет линию, сообщающуюся через кран с атмосферой. 1 ил.

Изобретение относится к очистке изделий с капиллярно-пористой структурой, а именно фильтрую цих элементов, применяемых для фильтрации жидкости и газов в различных отраслях промышленности, в частности авиации, а также изделий машиностроения, содержащих поры и сквозные капиллярные каналы.

Цель изобретения - повышение качества очистки фильтрующих элементов.

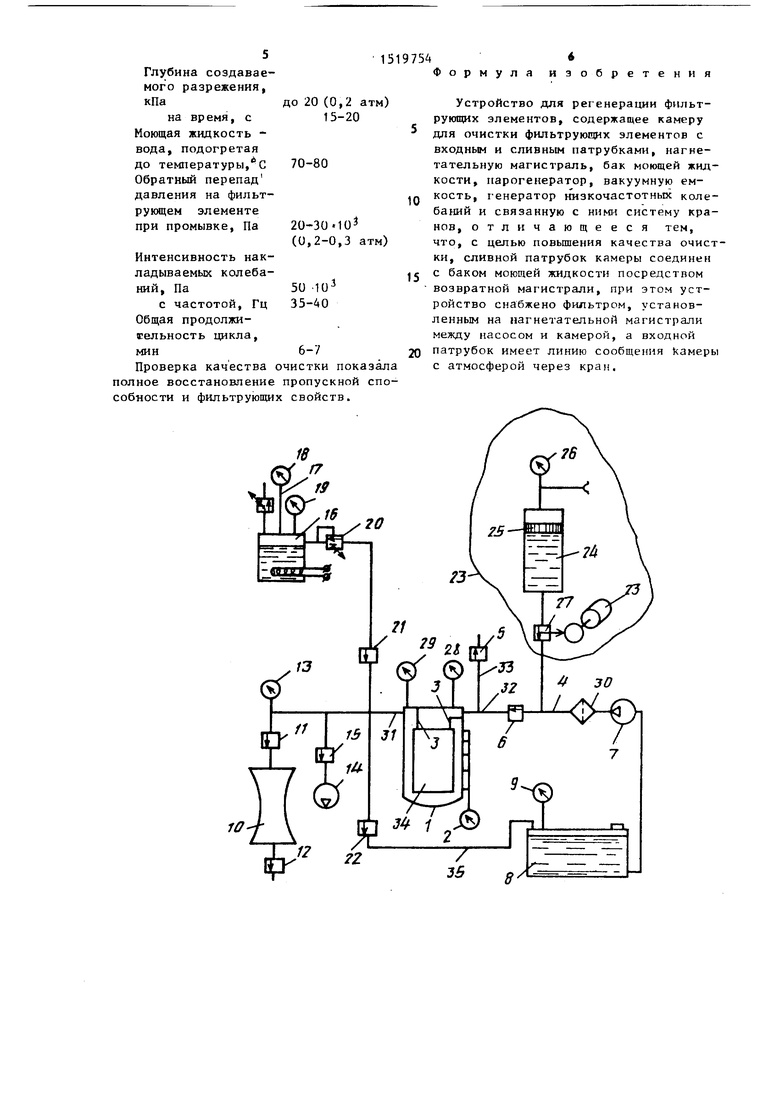

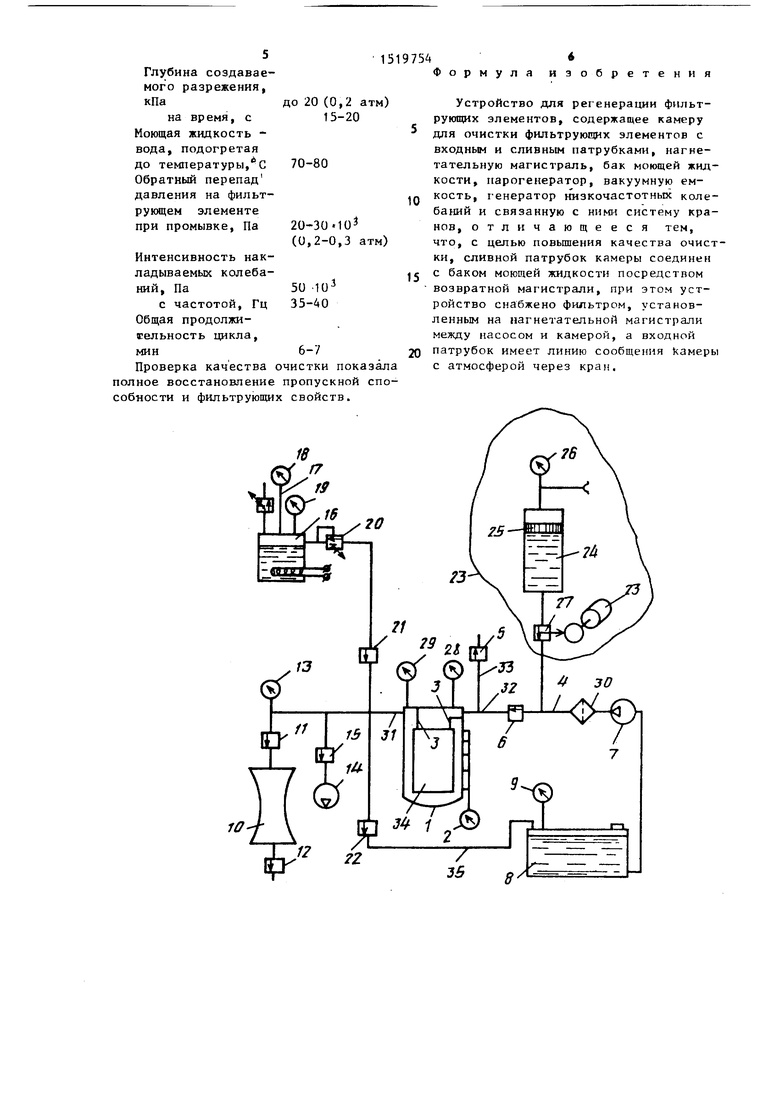

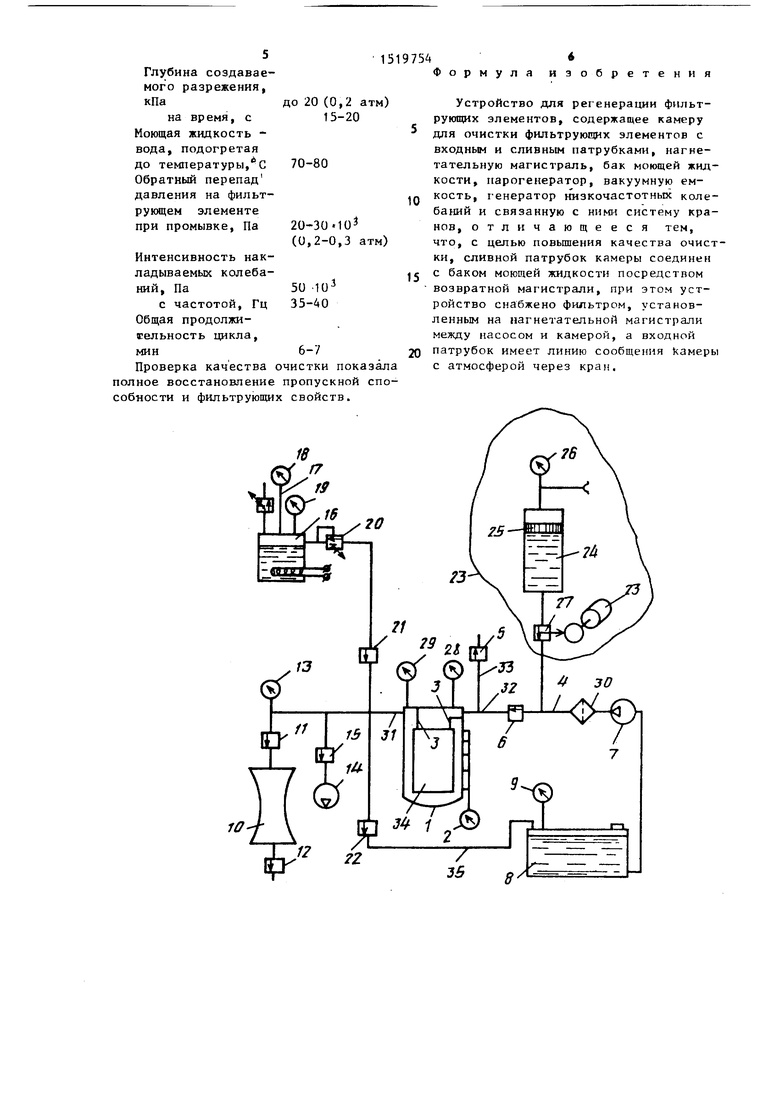

На чертеже приведена принципиальная схема устройства.

Устройство состоит из камеры 1 с термометром 2, патрубков 3, размещенных в этой камере и соединенных с нагнетательной магистралью 4, на которой размещены краны 5 и 6 и насос моющей жидкости 7, к которому присоединен

бак 8 с моющей жидкостью с термометром 9, вакуумированной емкости 10 с кранами 11 и 12 и вакуумметром 13, вакуумного насоса 14 с краном 13 и парогенератора 16 с предохранитель--- ным клапаном 17, термометром 18, манометром 19, редукционным клапаном 20 и клапанами 21 и 22, подсоединенными к камере 1, генератора 23 акустических колебаний, цилиндра 24, поршня 25, манометра 26, крана 2/, подсоединенных к нагнетательной магис1-рали 4, датчика 28 и вакуумметра 29, подсоединенных к камере 1 и являющихся элементами блока автоматики.

На нагнетательной магистрали 4 между насосом 7 и камерой 1 установж и фильтр 30. Камера 1 имеет сливной патрубок 31 и входной 32, соединенный с

СП

со

СП

4;

линией 33, имеющей кран 5 для сообщения камеры 1 с атмосферой. В камере 1 устанавливают фильтрующий элемент 34, подлежащий очистке. Сливной патрубок .31 камеры 1 соединен с баком 8 ноющей жидкости посредством возвратной магистрали 35.

Устройство работает следующим образом.

Очищаемьй фильтрующий элемент 34 герметично устанавливается в камере 1 на патрубке 3, Открьгаается клапан 21 и по магистрали пар из парогенератора 16 поступает в камеру 1 в нап- равле1ши, соответствующем направлению фильтрации. Пройдя через незагрязненные участки фильтрующего элемента, пар выходит в атмосферу через кран 5. При этом загрязняющие фильтрующий элемент отложения, которые имеют не сплошную, а пористую структуру, насыщаются паром. По окончании времени прогрева паром краны 21, 5 и 12 закрываются, а открываются краны 11 и 15, соединяя камеру 1 с вакуумирован- ной емкостью 10, в которой предварительно с помоп1;ью вакуумного насоса 14 создано разрежение. Пар, закупоренный в порах осадка и BHyTpeHHti- но лости фильтрующего элемента, расширяясь, разрушает и разрыхляет загрязнения. Кран 11 закрывается, а краны 6, 22 открываются и с помощью насоса 7 предварительно подогретая до определенной температуры нагревателем моющая жидкость из бака 8 по нагнетающей маг истрали 4 проходит очистку на фильтре 30 и подается через патрубок 3 во внутреннюю полость очищаемого фильтрующего элемента 34 и по сливной магистрали снова в бак. При этом потоку моющей жидкости генератором 23 акустических колебаний посредством перемещения поршнем 25 в цилиндре 24 и открытия крана 27 сообщаются низкочастотные колебания. Датчик 28 окончания процесса очистки, которым может служить электрический дифференциальный манометр, по достижении перепада давления, соответствующего перепаду на очищенном фильтрующем элементе, дает сигнал о прекращении процесса. Вакуумметры 13 и 29, термометры 2 и 18, датчик 28 и манометры 19 и 26 являются элементами блока автоматики управления кранами. По термометру 9 определяют температуру моющей жидкости, а предо

5

0

0

5

0

5

0

5

Хранительный клапан 17 и редукционный клапан 20 обеспечиэают необходимый режим работы парогенератора 16,

Наличие в предлагаемом устройстве генератора с регулйтором мощности, управление работой которых осуществляется через обратную связь от датчиков расхода и температуры, позволяет быстро и эффективно ослабить связи частиц загрязнений между собой и с поверхностью фильтрующего элемента; применение емкости, в которой предварительно с помощью вакуумного насоса создано раЭрежение, позволяет создать перепад давления, достаточный для разрушения различных видов загрязнений, имеющихся на фильтроэлементе. Кроме того, данное оборудование, в отличие от ультразвукового генератора, независимо от числа циклов очистки не оказывает разрушающего воздействия на материал фильтроэлементя в противоположность очистке за счет кавитации, вызьшаемой ультразвуковыми колебаниями; использование генератора низкой частоты обеспечивает созда - ние импульсов избыточного давления на всей поверхности очищаемого элемента, а не на локальных участках, как это происходит при ультразвуковой очистке; подключение к входу и выходу камеры дифференциального манометра дает возможность точно установить окончание очистки, не вынимая фильт- роэлемента из установки, что также способствует сокращению продолжительности процесса; отпадает необходимость в сложном и энергоемком оборудовании; улучшаются условия труда, отпадает необходимость в особых требованиях к помещению.

Производилась очистка фильтрующих элементов с размером пор 5-16 мкм, устанавливаемых в гидравлических, топливных и масляных системах л.а. При проведении эксперимента использовались фильтроэлементы, которые не удалось очистить на промышленной ультразвуковой установке типа УЗУ-4- 1, 6-0 в течение циклов продолжительностью 3 - 5 ч.

Очистка с помошью предлаг-аемого устройства осуществлялась при следующих параметрах:

Температура пара

(водяного), С 100-120

Время обработки

паром, мин

1-3

IB

Авторы

Даты

1989-11-07—Публикация

1987-04-27—Подача