Изобретение относится к измери- тельнон технике и может быть использовано для контроля дефектов поварх- иости цилиндрических деталей, преиму- щественно эмалевого покрытия проводов .

Цель изобретения - расширение номенклатуры контролируемых деталей за счет обеспечешш контроля деталей различных диаметров, а также повышение чувствительности контроля за счет увеличетш освещенности контролируемого участка;

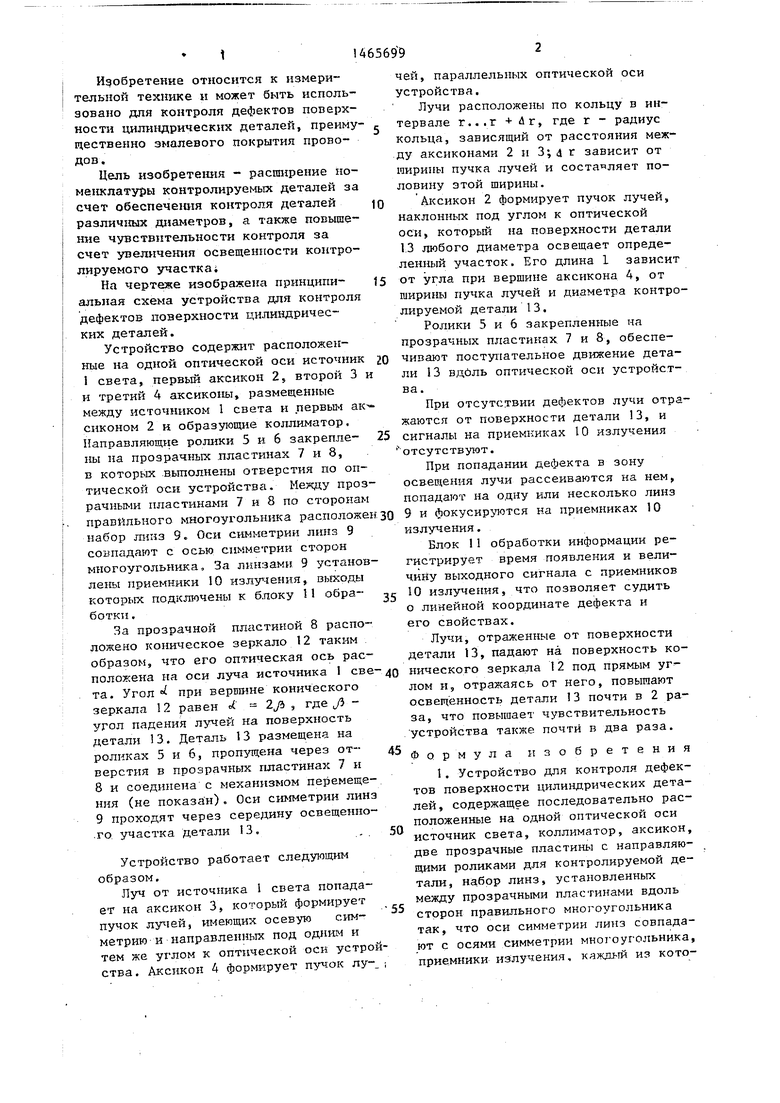

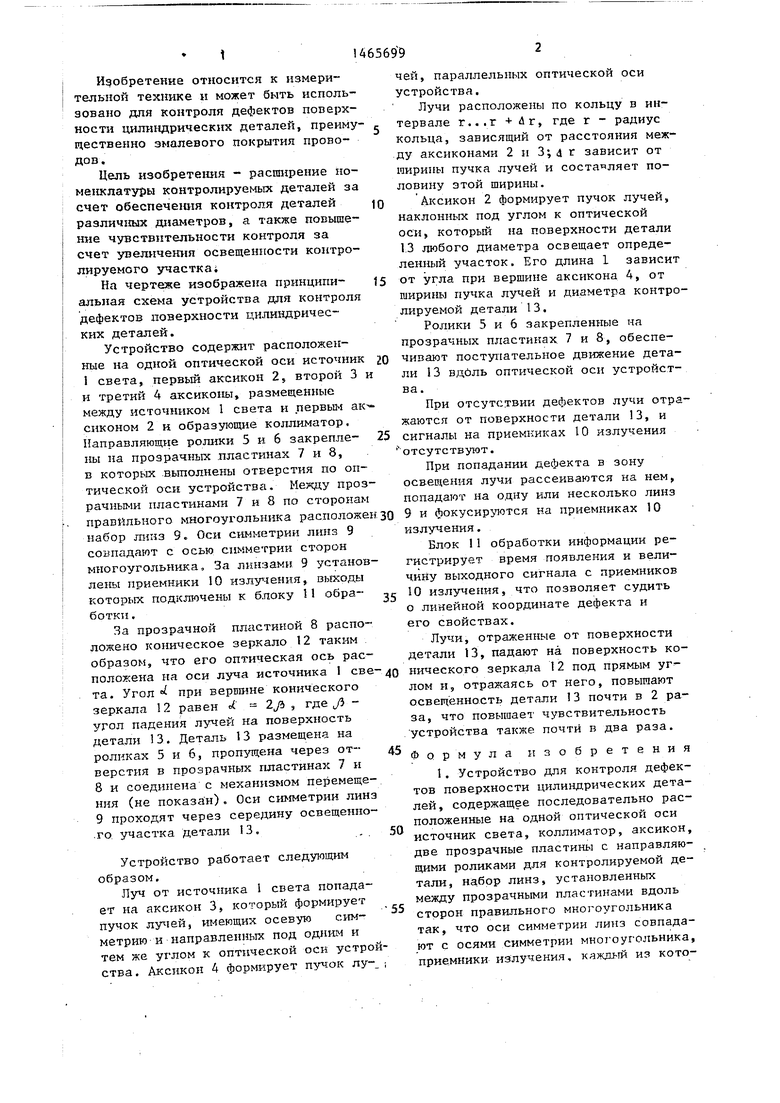

На чертеже изображена принципи- альная схема устройства для контроля дефектов поверхности цилиндрических деталей.

Устройство содержит расположенные на одной оптической оси истопник 1 света, первый аксикон 2, второй 3 и и третий 4 аксиконы, размещенные между источником 1 света и первьм ак- сиконом 2 и образующие коллиматор. Направляющие ролики 5 и 6 закрепле- ны на прозрачных .пластинах 7 и 8, в которых выполнены отверстия по оптической оси устройства. Между прозрачными пластина га 7 и 8 по сторонам правильного ffloгoyгoльникa расположе набор лянз 9. Оси симметрии линз 9 совпадают с осью симметрии сторон многоугольника. За линзами 9 установ лего приемники 10 излучения, выходы которых подключены к блоку 1 обра-

ботки.

За прозрачной пластиной 8 расположено коническое зеркало 12 таким образом, что его оптическая ось расположена на оси луча источника 1 све та. Угол i при вершине конического зеркала 12 равен - 2 , где j3 - угол надения лучей на поверхность детали 13. Деталь 13 размещена на роликах 5 и 6, проптвна через от- верстия в прозрачных пластинах 7 и

8и соединена с механизмом перемеще ния (не показан). Оси симметрии лин

9проходят через середину освещешга.го участка детали 13.,

Устройство работает следующим

образом.

Луч от источника 1 света попада ет на аксикон 3, который формирует . пучок лу-шй, имеющих осевую симметрию и направленных под одншм и тем же углом к оптической оси устройства. Аксикон 4 формирует пучок лу- ;

5

0

чей, параллельных оптической оси устройства.

Лучи расположены по кольцу в интервале г...г + dr, где г - радиус кольца, зависящий от расстояния между аксиконами 2 и 3;4 г зависит от ширины пучка лучей и составляет половину этой ширины.

АКСИКОН 2 формирует пучок лучей, наклонных под углом к оптической оси, который на поверхности детали 13 любого диаметра освещает опраде- лешшй участок. Его длина 1 зависит от угла при вершине аксикона 4, от ширины пучка лучей и диаметра контролируемой детали 13.

Ролики 5 и 6 закрепленные на прозрачных пластинах 7 н В, обеспечивают поступательное движение детали 13 вдоль оптической оси устройства.

При отсутствии дефектов лучи отражаются от поверхности детали 13, и сигналы на приемниках 10 излучения отсутствуют.

При попадании дефекта в зону освещения лучи рассеиваются на нем, попадают на одну или несколько линз 9 и фокусируются на приемниках 10 излучения.

Блок 11 обработки информации регистрирует время появления и величину выходного сигнала с приемников 10 излучения, что позволяет судить о линейной координата дефекта и его свойствах.

Лучи, отраженные от поверхности детали 13, падают на поверхность конического зеркала 12 под прямым углом и, отражаясь от него, повышают освещенность детали 13 почти в 2 раза, что повышает чувствительность устройства также почти в два раза. Формула изобретени 1. Устройство для контроля дефектов поверхности цилиндрических дата лей, содержащее последовательно расположенные на одной оптической оси источник света, коллиматор, аксикон две прозрачные пластины с направляющими роликами для контролируемой детали, набор линз, установленных между прозрачными пластинами вдоль сторон правильного многоугольника так, что оси симметрии линз совпадают с осями симметрии многоугольника приемники излучения, каждаш из кото3 1465699 i

рых расположен за соответствующей 2. Устройство по п.1, о т л и линзой, и блок обработки информации,чающееся тем, что, с целью

входы которого соединены с выходамицовьшения чувствительности контроля

приемников излучения, отличаю-g оно снабжено коническш зеркалом,

Щ е е с я тем, что, с целью распш-установленным на оптической оси по

рения номенклатуры контролируемыхходу лучей за второй полупрозрачной

деталей, коллиматор выполнен в видепластиной, а угол при верткие конкдвух аксиконов, установленных верши-ческого зеркала равен удвоенному уг-нами друг к другу и изготовленныхго лу падения лучей на плоскость, произ одного материала, а углы при ихходящую через оси направляющих ровергаинах равны.ликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля дефектов поверхности | 1986 |

|

SU1357706A1 |

| Устройство для контроля качества цилиндрической поверхности | 1988 |

|

SU1562697A1 |

| Устройство для контроля качества поверхности цилиндрических отверстий | 1980 |

|

SU938010A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2003 |

|

RU2245516C2 |

| Устройство для контроля качества цилиндрической поверхности | 1988 |

|

SU1562694A1 |

| Система для контроля качества внутренних поверхностей | 1985 |

|

SU1298546A1 |

| Устройство для измерения угла конуса внутренних конических поверхностей деталей | 1990 |

|

SU1737265A1 |

| Устройство для контроля величины децентрировки линз | 1991 |

|

SU1779916A1 |

| Устройство для контроля качества поверхности цилиндрических отверстий | 1987 |

|

SU1422005A1 |

| Способ обнаружения дефектов поверхности тел вращения | 1982 |

|

SU1158908A1 |

Изобретение относится к измерительной технике и может быть использовано для контроля дефектов прверх- ности цилиндрических деталей, преимущественно эмалевого покрытия проводов . Цель изобретения - расширение номенклатуры контролируемых деталей различных диаметров, а также повьппе- ние чувствительности контроля за счет увеличения освещенности контролируемого участка детали. Устройство содержит установленные на одной оптической оси источник 1 света, коллиматор, выполненный в виде двух акспконов 3 и 4, аксикон 2, две прозрачные пластины 7 и 8 с закрепленными на них роликами 5 и 6 и коническое зеркало 12. Между пластинами 7 и 8 расположен набор линз 9, за каждой из которых расположены приемники 10 излучения. Выходы приемников 10 соединены с блоком 11 обработки информации. При попадании дефекта в зону освещенного участка лучи, ладаю- Р(ие на поверхность контролируемой детали 13, рассеиваются и часть их попадает через линзы 9 на приемники 10 излучения и блок 11 обработка информации регистрирует наличие дефекта. Коническое зеркало 12 увеличивает освещенность контролируемого про- вода и повышает чувствительность устройства. 1 з.п.ф-лы, 1 ил. (О 4 О5 сд о р о 11

| Устройство для контроля качества поверхности цилиндрических отверстий | 1980 |

|

SU938010A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля дефектов поверхности | 1986 |

|

SU1357706A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-15—Публикация

1987-07-07—Подача