1

Изобретение относится к обработке червячных колес и может быть использовано в металлообрабатывающем производстве при изготовлении червячных колес из сплавов цветных металлов в условиях серийного и массового производства.

Цель,изобретения - повыщение точности и качества обработки при механическом упрочнении боковых поверхностей зубьев червячных колес за счет чередования припусков и участков подрезания на боковых поверхностях зубьев червячных колес.

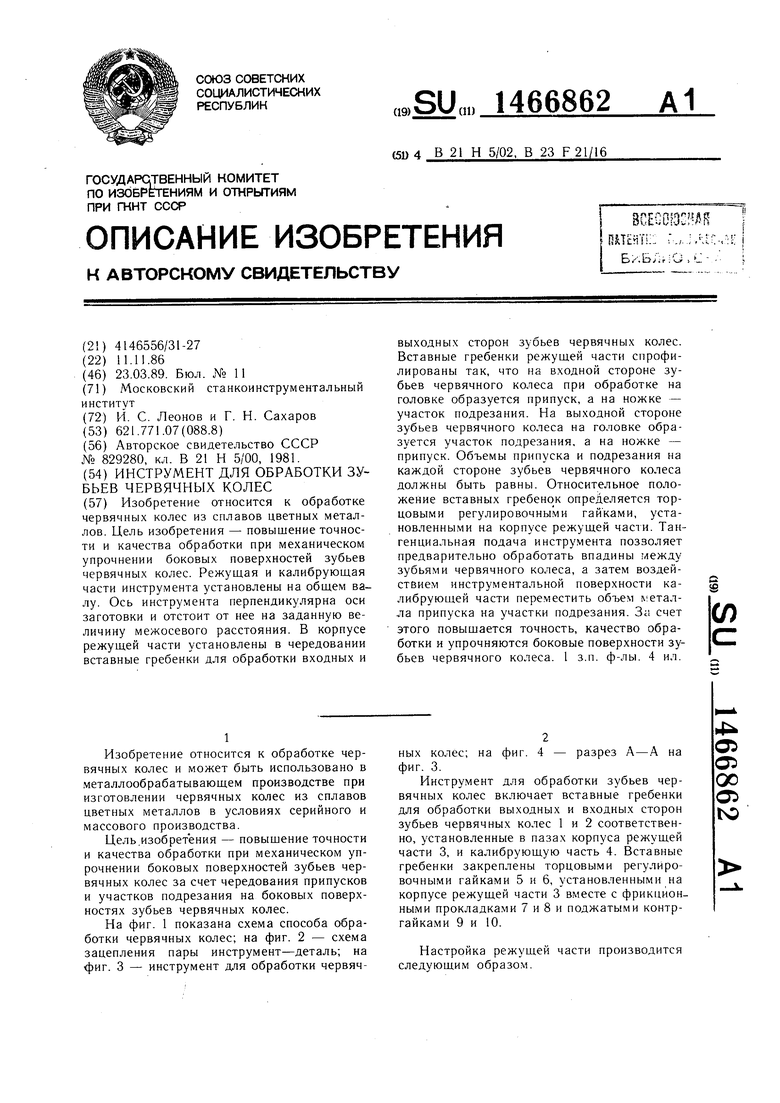

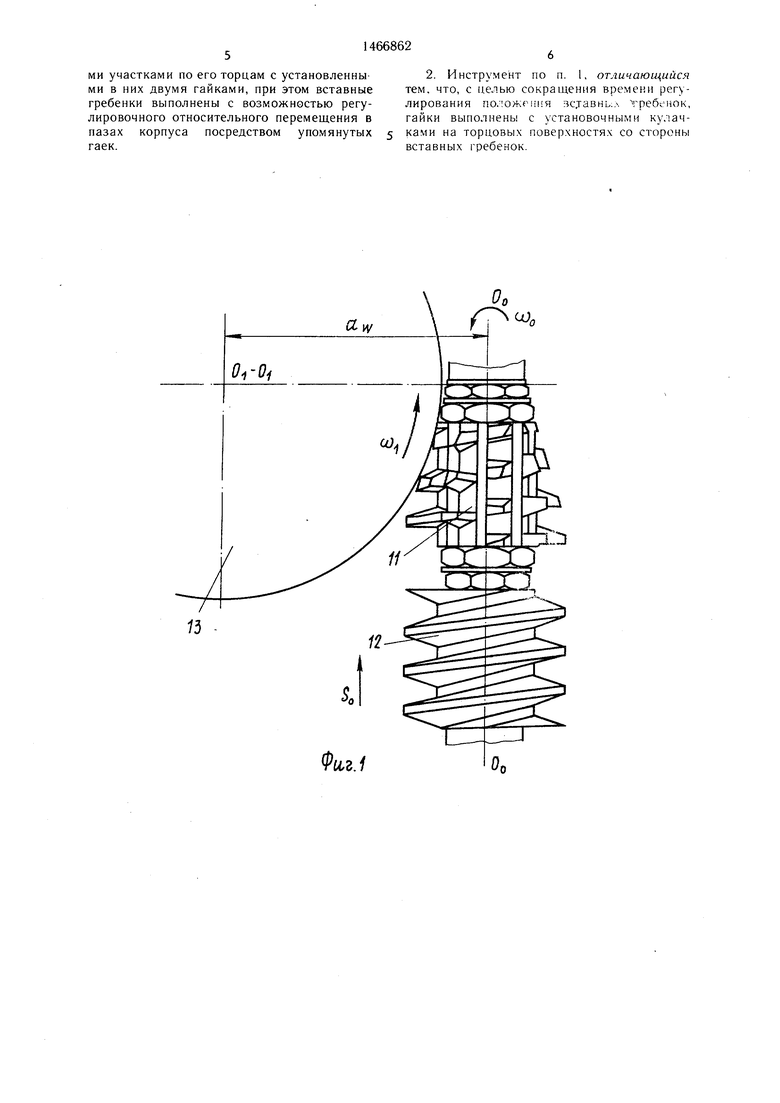

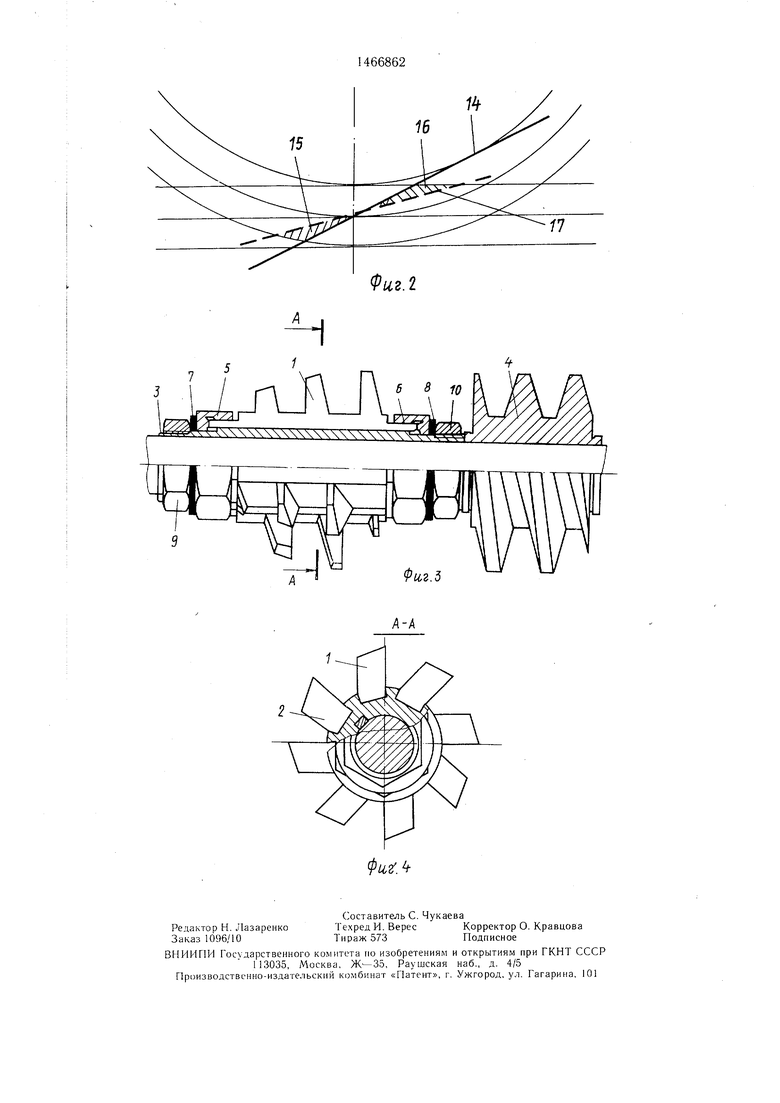

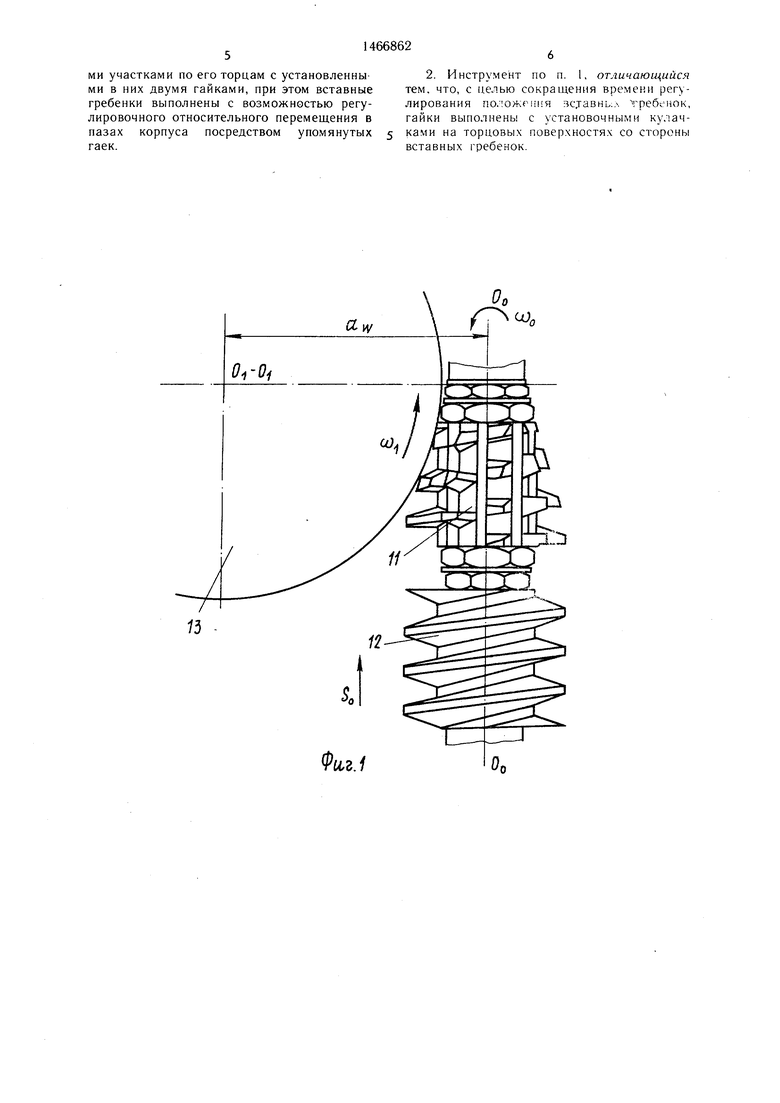

На фиг. 1 показана схема способа обработки червячных колес; на фиг. 2 - схема зацепления пары инструмент-деталь; на фиг. 3 - инструмент для обработки червячных колес; на фиг. 4 - разрез А-А на фиг. 3.

Инструмент для обработки зубьев червячных колес включает вставные гребенки для обработки выходных и в.чодных сторон зубьев червячных колес 1 и 2 соответственно, установленные в пазах корпуса режущей части 3, и калибрующую часть 4. Вставные гребенки закреплены торцовыми регулировочными гайками 5 и 6, установленными на корпусе режущей части 3 вместе с фрикционными прокладками 7 и 8 и поджатыми контргайками 9 и 10.

Настройка режущей части производится следующим образом.

4

а о: 00

05

to

Пронумерованные вставные гребенки ус- танавлив ают в соответствующем порядке в назы корпуса режущей части 3 и производят установку торцовых регулировочных гаек б и 6 так, чтобы при их вращении в од- 5 ну сторону вокруг оси корпуса режущей части 3 обеспечивалось перемещение вставных |-ребенок для обработки входных сторон зубьев червячных колес 2 в направлении осевой подачи, а вставных гребенок для обработ- Q ки входных сторон зубьев червячных колес 2 - в обратном направлении. После этого торцовыми регулировочными гайками 5 и 6 производится регулировка параметров инструментальной поверхности режущей части

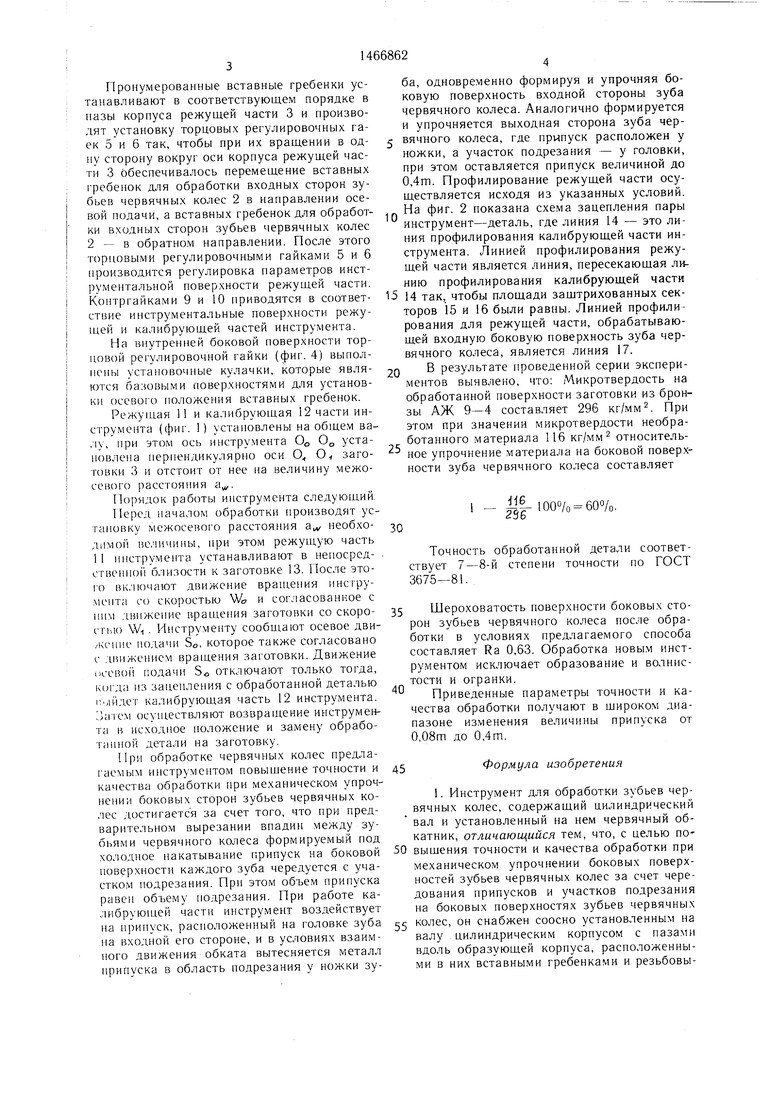

ба, одновременно формируя и упрочняя боковую поверхность входной стороны зуба червячного колеса. Аналогично формируется и упрочняется выходная сторона зуба червячного колеса, где припуск расположен у ножки, а участок подрезания - у головки, при этом оставляется припуск величиной до 0,4т. Профилирование режущей части осуществляется исходя из указанных условий. На фиг. 2 показана схема зацепления пары инструмент-деталь, где линия 14 - это линия профилирования калибрующей части инструмента. Линией профилирования режущей части является линия, пересекающая линию профилирования калибрующей части

рументальнои поверхнос1и .сп Hai.in. .ir,. ...,,.,

Контргайками 9 и 10 приводятся в соответ- 15 14 так,, чтобы площади защтрихованных сек ,г ,, 1C (;,,„., riQDijui Пчнири ппптилиствие инструментальные поверхности режу щей и калибрующей частей инструмента.

На внутренней боковой поверхности тор- повой регулировочной гайки (фиг. 4) выполнены уста новочные кулачки, которые являются базовыми поверхностями для установки осевого положения вставных гребенок.

Режущая 11 и калибрующая 12 части инструмента (фиг. 1) установлены на общем валу, при этом ось инструмента Оо О установлена перпендикулярно оси О О заготовки 3 и отстоит от нее на величину межосевого расстояния а,.

Порядок работы инструмента следующий. Перед началом обработки производят установку межосевого расстояния а необходимой величины, нри этом режущую часть 11 инструмента устанавливают в непосред- . сгвенпой близости к заготовке 13. После этого включают движение враихения инструмента со скоростью Wo и согласованное с пим движение вращения заготовки со скоро- () Vi . Инструменту сообщают осевое дви- /кспие йодами So, которое также согласовано с движением вращения заготовки. Движение occBoii подачи So отключают только тогда, ко1-да из зацепления с обработанной деталью г.лйдет калибрующая часть 12 инструмента. Затем осуществляют возвращение инструмента в исходное положение и замену обработанной детали на заготовку.

При обработке червячных колес предлагаемым ипструментом повыщение точности и качества обработки при механическом упрочнении боковых сторон зубьев червячных колес достигается за счет того, что при предварительном вырезании впадин между зубьями червячного колеса формируемый под

торов 15 и 16 были равны. Линией профили рования для режущей части, обрабатывающей входную боковую поверхность зуба червячного колеса, является линия 17.

20 В результате проведенной серии экспериментов выявлено, что: Микротвердость на обработанной поверхности заготовки из бронзы АЖ 9-4 составляет 296 кг/мм2. При этом при значении микротвердости необработанного материала 116 кг/мм относитель ное упрочнение материала на боковой повер.х- ности зуба червячного колеса составляет

- Ill-100% 60%.

JD

30

Точность обработанной детали соответствует 7-8-й степени точности по ГОСТ 3675-81.

35 Шероховатость поверхности боковых сторон зубьев червячного колеса после обработки в условиях предлагаемого способа составляет Ra 0,63. Обработка новым инструментом исключает образование и волнистости и огранки.

Приведенные параметры точности и качества обработки получают в щироком диапазоне изменения величины припуска от 0,08т до 0,4т.

45

Формула изобретения

1. Инструмент для обработки зубьев червячных колес, содержащий цилиндрический вал и установленный на нем червячный об- катник, отличающийся тем, что, с целью поВЯЧНОГО колеса шиими устош I1WM-. -.к f

накатывание припуск на боковой 50 выщения точности и качества обработки при

.,„,, гпглг-ягиоиии nU HRKI Y nORPDXхолодное

поверхности каждого зуба чередуется с участком подрезания. При этом объем припуска равен объему подрезания. При работе калибрующей части инструмент воздействует

механическом упрочнении боковых поверхностей зубьев червячных колес за счет чередования припусков и участков подрезания на боковых поверхностях зубьев червячных

1ипг) ющеи час1и unci uvivjcn.i ,.- .

на ПРИПУСК расположенный на головке зуба 55 , он снабжен соосно установленным на

на ll)),l, .Jjj,,„г,„,,-,,,м,, l nnnvnriM Г ПЯЗЯМИ

на входной его стороне, и в условиях взаимного движения обката вытесняется металл припуска в область подрезания у ножки зувалу цилиндрическим корпусом с пазами вдоль образующей корпуса, расположенными в них вставными гребенками и резьбовыба, одновременно формируя и упрочняя боковую поверхность входной стороны зуба червячного колеса. Аналогично формируется и упрочняется выходная сторона зуба червячного колеса, где припуск расположен у ножки, а участок подрезания - у головки, при этом оставляется припуск величиной до 0,4т. Профилирование режущей части осуществляется исходя из указанных условий. На фиг. 2 показана схема зацепления пары инструмент-деталь, где линия 14 - это линия профилирования калибрующей части инструмента. Линией профилирования режущей части является линия, пересекающая линию профилирования калибрующей части

.ir,. ...,,.,

14 так,, чтобы площади защтрихованных сек15 14 так,, чтобы площади защтрихованных сек „ ,г ,, 1C (;,,„., riQDijui Пчнири ппптилиторов 15 и 16 были равны. Линией профили рования для режущей части, обрабатывающей входную боковую поверхность зуба червячного колеса, является линия 17.

20 В результате проведенной серии экспериментов выявлено, что: Микротвердость на обработанной поверхности заготовки из бронзы АЖ 9-4 составляет 296 кг/мм2. При этом при значении микротвердости необработанного материала 116 кг/мм относитель ное упрочнение материала на боковой повер.х- ности зуба червячного колеса составляет

- Ill-100% 60%.

JD

Точность обработанной детали соответствует 7-8-й степени точности по ГОСТ 3675-81.

35 Шероховатость поверхности боковых сторон зубьев червячного колеса после обработки в условиях предлагаемого способа составляет Ra 0,63. Обработка новым инструментом исключает образование и волнистости и огранки.

Приведенные параметры точности и качества обработки получают в щироком диапазоне изменения величины припуска от 0,08т до 0,4т.

45

Формула изобретения

1. Инструмент для обработки зубьев червячных колес, содержащий цилиндрический вал и установленный на нем червячный об- катник, отличающийся тем, что, с целью по-. -.к f

0 выщения точности и качества обработки при

выщения точности и качества обработки при

.,„,, гпглг-ягиоиии nU HRKI Y nORPDXмеханическом упрочнении боковых поверхностей зубьев червячных колес за счет чередования припусков и участков подрезания на боковых поверхностях зубьев червячных

- .

, он снабжен соосно установленным на

, он снабжен соосно установленным на

,,„г,„,,-,,,м,, l nnnvnriM Г ПЯЗЯМИ

валу цилиндрическим корпусом с пазами вдоль образующей корпуса, расположенными в них вставными гребенками и резьбовыми участками по его торцам с установленными в них двумя гайками, при этом вставные гребенки выполнены с возможностью регулировочного относительного перемещения в пазах корпуса посредством упомянутых гаек.

2. Инструмент по п. 1, отличающийся тем. что, с целью сокращения времени регулирования положп-П Я зс.тавнь.л требенок, гайки выполнены с установочными кулачками на торцовых поверхностях со стороны вставных гребенок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНАЯ ФРЕЗА ДЛЯ ЗУБОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ЧЕРВЯЧНЫХ КОЛЕС С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ ПОДАЧИ И ЗАБОРНОГО КОНУСА | 2009 |

|

RU2412027C1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ЧЕРВЯЧНЫХ КОЛЕС С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ ПОДАЧИ И ЗАБОРНОГО КОНУСА | 2009 |

|

RU2410208C1 |

| СБОРНЫЙ ГИПЕРБОЛОИДНЫЙ ЧЕРВЯЧНЫЙ ЗУБОРЕЗНЫЙ ИНСТРУМЕНТ, СМЕННЫЕ ПОВОРОТНЫЕ НЕПЕРЕТАЧИВАЕМЫЕ РЕЖУЩИЕ ПЛАСТИНЫ ДЛЯ ЕГО ОСНАЩЕНИЯ И СПОСОБ ИХ ЭКСПЛУАТАЦИИ | 2014 |

|

RU2634565C2 |

| КОМБИНИРОВАННАЯ СБОРНАЯ УПРОЧНЯЮЩАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2011 |

|

RU2457085C1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2457928C1 |

| Способ фланкирования режущего профиля зубцов нормальных зуборезных долбяков | 1952 |

|

SU117858A2 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| СПОСОБ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2536308C1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1419833A1 |

Изобретение относится к обработке червячных колес из сплавов цветных металлов. Цель изобретения - повышение точности и качества обработки при механическом упрочнении боковых поверхностей зубьев червячных колес. Режущая и калибрующая части инструмента установлены на общем валу. Ось инструмента перпендикулярна оси заготовки и отстоит от нее на заданную величину межосевого расстояния. В корпусе режущей части установлены в чередовании вставные гребенки для обработки входных и выходных сторон зубьев червячных колес. Вставные гребенки режущей части спрофилированы так, что на входной стороне зубьев червячного колеса при обработке на головке образуется припуск, а на ножке - участок подрезания. На выходной стороне зубьев червячного колеса на головке образуется участок подрезания, а на ножке - припуск. Объемы припуска и подрезания на каждой стороне зубьев червячного колеса должны быть равны. Относительное положение вставных гребено к определяется торцовыми регулировочными гайками, установленными на корпусе режущей части. Тангенциальная подача инструмента позволяет предварительно обработать впадины между зубьями червячного колеса, а затем воздействием инструментальной поверхности калибрующей части переместить объем металла припуска на участки подрезания. За счет этого повышается точность, качество обработки и упрочняются боковые поверхности зубьев червячного колеса. 1 з.п. ф-лы. 4 ил. I (Л

1Ь

Фиг.2

| Червячный обкатник | 1978 |

|

SU829280A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-23—Публикация

1986-11-11—Подача