Изобретение относится к металлургии, в частности лазерной химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения Деталей машин, изготовленных из углеродистых сталей о

Цель изобретения - повышение микротвердости поверхностного слоя обработанных изделий за счет повышения поглощательной и насыщающей способности состава.

Состав для лазерного боразотиро- вания содержит диоксид марганца, борный, ангидрид и карбамид при следующем соотношении компонентов, мас„%: Диоксид марганца 2-10 Карбамид10-20

Борный ангидрид Остальное Диоксид марганца МпОг, содержащий в себе около 63% марганца, выполняет двоякую функцию: он способствует активному поглощению световой (лучис- той) энергии, а также образованию

при его разложении боронитрлдов марганца, обладающих высокой твердостью.. При содержании диоксида марганца менее 2% поглощение энергии составом слабое, а легирование неэффективно3. Повышение процентного содержания диоксида марганца свыше 10% приводит к выгоранию состава, а также к насыщению поверхности оксикарбонитридами марганца и снижению твердости.

Карбамид (мочевина) СО(Шг)2 является азотсодержащим веществом, так как содержит очень много азота (45,5%)о В процессе лазерного нагрева происходит разложение карбамида и образование реакционно-способных атомов азота.

Борный ангидрид B20j является борсодержащим веществом, и в процессе его разложения образуются активные атомы бора.

Процентное содержание борного ангидрида и карбамида выбирается таким образом, чтобы реакции лазерного сип(Л

с

Јъ 00 N5

СО

СП

314

теза борнитридов (боридов и нитри- дов) марганца протекала наиболее благоприятно „ Снижение процентного содержания борного ангидрида и карбамида ниже указанных в составе ведет к увеличению диоксида марганца, а также к выгоранию состава и насыщению поверхности оксикарбонитридами марганцао Превышение процентного со- держания борного ангидрида и карбамида, указанных в составе, за счет снижения диоксида марганца ведет к снижению поглощательной способности состава

Указанные свойства компонентов, вводимых в состав предлагаемой смеси, позволяют повысить поглощательну способность и за счет этого степень упрочнения поверхности углеродистых сталейо

Установлено, что микротвердость боридов Сг, Мо, V и W различного стехиометрического состава составляет 12-28 ГПа, а нитридон - 7-15 ГПа. Поэтому лазерное насыщение бором высоколегированных инструментальных сталей, содержащих эти элементы, позволяет получить высокую твердость поверхности, но ввиду чрезвычайной хрупкости боридов она не обеспечивае высоких эксплуатационных характеристик. Этот недостаток устраняется совместным лазерным насыщением бором и

достигаемая при этом,не превышает 11-12 ГПа.

Установлено также, что бориды марганца различного стехиометрического состава сопоставимы по своей микротвердости (свыше 20 ГПа) с боридами хрома, ванадия, молибдена, а борид четырехвалентного марганца МпВ по своей микротвердости

(37 ГПа) не уступает самым твердым боридам вольфрама. Однако проведенные многочисленные исследования по лазерному боромарганцированию поверхности углеродистых сталей из различных бор- и марганецсодержащих составов хотя и позволяют получить высокую микротвердость (свыше 20 ГПа), не удовлетворяют требованиям качества. При измерениях микротвердости на этих поверхностях появляются микротрещины, а в ряде случаев образовывается густая сетка микротрещин после лазерной обработки за счет, тепловых напряжений. При лазерном легировании поверхности углеродистых сталей из различных азот- и марганецсодержащих составов получена микротвердость порядка 10-12 ГПа.

В предлагаемом решении подобрана такая комбинация окислов бора и марганца, а также азотсодержащего карбамида, которая в условиях лазерного нагрева обеспечивает мгновенное рас

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для лазерного легирования стальных изделий | 1988 |

|

SU1636476A1 |

| Состав для лазерного легирования стальных изделий | 1987 |

|

SU1468962A1 |

| СОСТАВ ДЛЯ ПОВЕРХНОСТНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2345174C1 |

| Состав для лазерного легирования | 1988 |

|

SU1573052A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ | 2004 |

|

RU2251594C1 |

| Борирование поверхностных слоев углеродистой стали при помощи микродуговой наплавки | 2022 |

|

RU2801101C1 |

| Состав для лазерного карбоборирования титановых изделий | 1989 |

|

SU1617047A1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| Состав для жидкостного борирования стальных изделий, преимущественно электролизного | 1990 |

|

SU1744144A1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

Изобретение относится к лазерной химико-термической обработке. Цель изобретения - повышение микротвердости поверхностного слоя обработанных изделий за счет повышения поглощательной и насыщающей способностей состава. Состав содержит, мас.%: диоксид марганца 2-10, карбамид 10-20, борный ангидрид остальное. Использование данного состава при лазерной химико-термической обработке повышает микротвердость поверхности обработанных изделий на 50-70% за счет повышения поглощательной способности состава на 90-95%. 1 табл.

азотом, что ведет к образованию боро- „ плавление смеси, разложение компоненнитридов Сг, Мо, V и Wo Поскольку боронитриды представляют собой комбинацию боридов и нитридов различной пропорции, их микротвердость ниже боридов, однако совместное насыщение 40 бором и азотом при лазерной обработке высоколегированных сталей позволяет получить высокие эксплуатационные свойства поверхности при достаточно высокой микротвердости, дости- тающей 21 ГПа.

Углеродистые стали не являются легированными и не содержат Сг, Мо, V и W, поэтому их лазерное борирова- ние ведет лишь к образованию хрупкого поверхностного слоя, содержащего бориды железа смикротвердостыо до 16 ГПа, лазерное азотирование обес- 1печивает еще меньшую макротвердость поверхности,- не превышающую 8 ГПа.

Таким образом, лазерное боразоти- рование углеродистых сталей способствует получению на их поверхности нехрупкого слоя, но микротвердость,

50

тов смеси до атомарных бора, азота и марганца, соединение их в боронитриды марганца и внедрение в стальную матрицу. Из бор- и азотсодержащих веществ выбраны борный ангидрид и карбамид с высоким содержанием бора (свыше 30%) и азота (свыше 45%)«

Введение в состав смеси окисла четырехвалентного марганца (черного цвета) МпОг с содержанием Мп более 63% способствует активному поглощению световой энергии и благоприятному протеканию реакции лазерного синтеза высокотвердых боронитридов с последующим насыщением ими легируемой поверхности углеродистой стали.

i

Пример. Проводят лазерное боразотирование поверхности углеродистой закаленной стали 45 с помощью предлагаемого состава, Изготавливают суспензию из порошков компонентов состава и стандартного связующего (50%-ный раствор клея БФ-2 на ацетоне) , которая пульверизатором нано0

0

тов смеси до атомарных бора, азота и марганца, соединение их в боронитриды марганца и внедрение в стальную матрицу. Из бор- и азотсодержащих веществ выбраны борный ангидрид и карбамид с высоким содержанием бора (свыше 30%) и азота (свыше 45%)«

Введение в состав смеси окисла четырехвалентного марганца (черного цвета) МпОг с содержанием Мп более 63% способствует активному поглощению световой энергии и благоприятному протеканию реакции лазерного синтеза высокотвердых боронитридов с последующим насыщением ими легируемой поверхности углеродистой стали.

i

Пример. Проводят лазерное боразотирование поверхности углеродистой закаленной стали 45 с помощью предлагаемого состава, Изготавливают суспензию из порошков компонентов состава и стандартного связующего (50%-ный раствор клея БФ-2 на ацетоне) , которая пульверизатором нано51482975

сится на плоскую поверхность испыту-

емых образцов. После просушивания поверхности на воздухе (в течение 20 мин) проводят обработку ее лучами лазера на лазерной установке Квант- 18 с оптическим генератором импульсного действия на неодинаковом стекле Режимы лазерной обработки следующие: энергия облучения 40 Дж, длительност импульса 8 мс, пятно прямоугольное с размерами 1, мм. Микротвердость обработанной поверхности измеряют на микротвердомере ПМТ -3 при нагрузке 0,5 Н и пяти - семикратной повтор ности эксперимента.

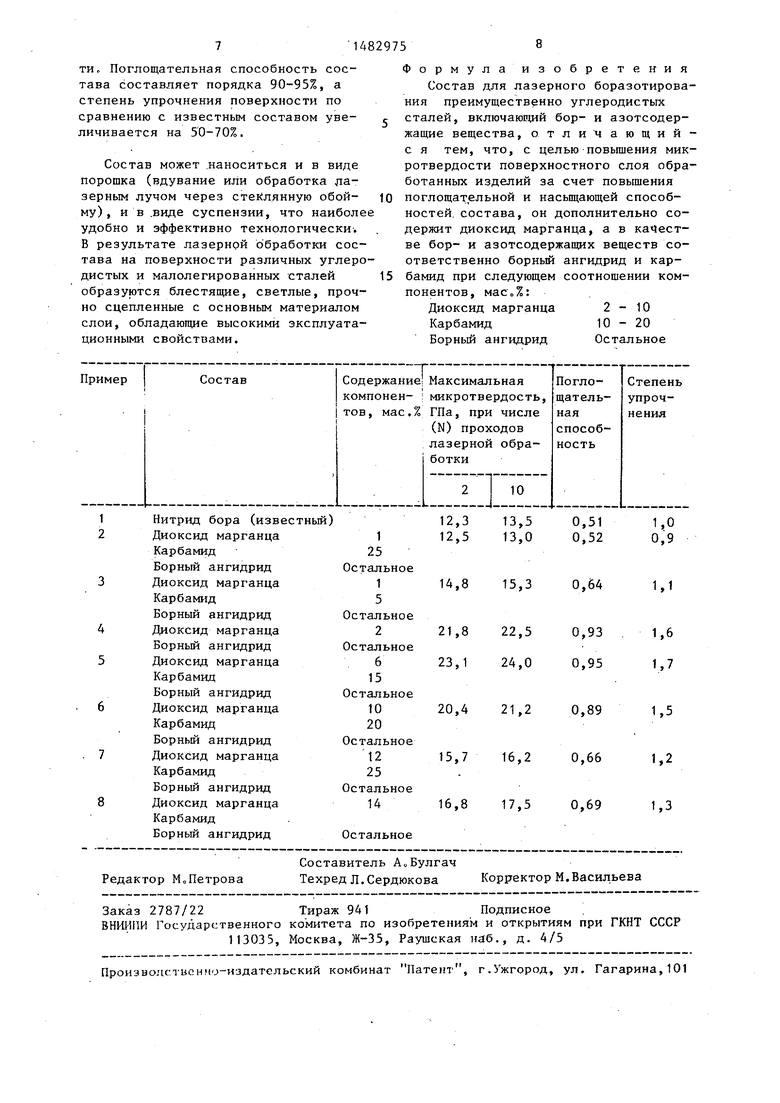

Чем выше поглощательная способность, тем выше в конечном итоге микротвердость. Поэтому за максимальное поглощение может быть принято такое, при котором на поверхности углеродистой стали достигается максимальная микротвердость при использовании любого состава и при любом числе проходов лазерной обработки. Такая микротвердость (24 ГПа) достижима при Десятикратной обработке с использованием предлагаемого состава, и соответствующее этому варианту поглощение лазерной энергии может быть условно принято за 1 или 100%. Поэтому за поглощательную способност принимают отношение микротвердости, получаемой при двухкратной лучевой обработке наносимого на поверхности углеродистой стали одного из составов, к максимальной микротвердости (24 ГПа), достигаемой при использовании предлагаемого состава.

Упрочнение, при котором достигается максимальная микротвердость (13,5 ГПа) на поверхности углеродистой стали при десятикратной обработке известного состава, может быть принято за 1. Поэтому за степень упрочнения принимают отношение микротвердости, получаемой при двухкратной лучевой обработке наносимого на поверхность углеродистой стали предлагаемого состава, к максимальной микротвердости (13,5 ГПс) , достигаемой при использовании известного состава.

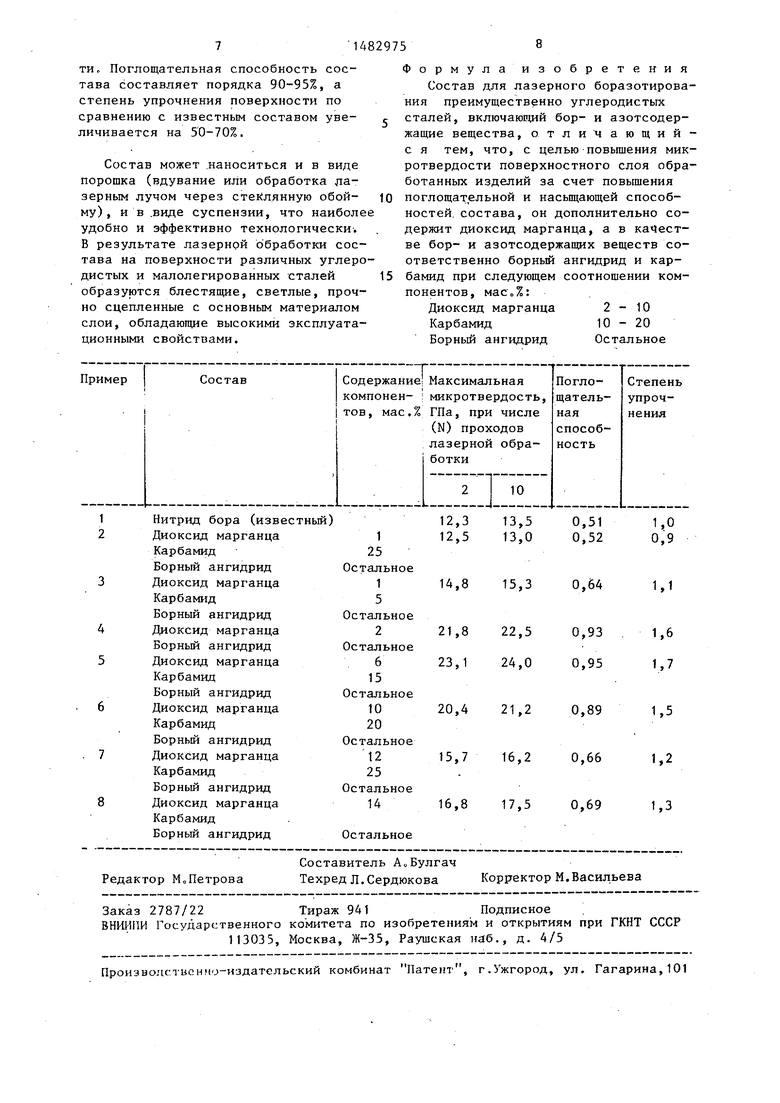

Сравнительные данные по поглоща- тельной способности и степени упрочнения поверхности углеродистой стали 45 при использовании известного (1) и предлагаемого составов приведены в таблице.

Из приведенных данных следует, что предлагаемый состав обеспечивает) высокую поглощательную способность порядка 90-95% и повышение степени упрочнения на 50-70% по сравнению с известным составом (примеры 4-6).

Уменьшение количества диоксида марганца и карбамида ниже указанных

0 в составе (пример 3) приводит к

уменьшению поглощательной способнос- 1ти состава, а также количества образующихся боронитридов марганца, что снижает степень упрочнения.

5

Увеличение количества карбамида при малом количестве диоксида марган- ца (пример 2) и соответственно, малой поглощательной способности при0 водит лишь к образованию боронитридов железа и слабому упрочнению поверхности

При увеличении количества диокси- 5 да марганца выше указанного в составе (пример 7) начинается интенсивное выгорание состава и поглощательная способность падает о При этом увеличенное количество карбамида 0 (пример 7) ведет к образованию преимущественно оксикарбонитридов марганца и небольшому упрочнению поверхности 0

При большом количестве диоксида марганца и малом количестве карбамида (пример 8) происходит преимущественное образование боридов марганца и степень упрочнения несколько повышается по сравнению с предыдущим случаем (пример 7), но интенсивное вы- горанием смеси не позволяет получить такие характеристики, как при использовании предлагаемого состава с количественным соотношением компонентов в указанных пределах.

Предлагаемый состав представляет 1 собой такую комбинацию ингредиентов и такое их оптимальное процентное содержание, которое позволяет улучшить поглощательную способность сое- , тава и получить более высокую степень упрочнения на поверхности обычных углеродистых сталей, чем при легировании с использованием известного состава поверхности высоколегированных сталей. При этом достаточно двухкратной лучевой обработки поверхнос5

0

5

0

5

ти,. Поглощательная способность состава составляет порядка 90-95%, а степень упрочнения поверхности по сравнению с известным составом уве- личивается на 50-70%.

Состав может наноситься и в виде порошка (вдувание или обработка лазерным лучом через стеклянную обой- му), и в .виде суспензии, что наиболе удобно и эффективно технологически. В результате лазерной обработки состава на поверхности различных углеродистых и малолегированных сталей образуются блестящие, светлые, прочно сцепленные с основным материалом слои, обладающие высокими эксплуатационными свойствами.

Формула изобретения

Состав для лазерного боразотирова- ния преимущественно углеродистых сталей, включакщий бор- и азотсодержащие вещества, отличающий- с я тем, что, с целью повышения микротвердости поверхностного слоя обработанных изделий за счет повышения поглощательной и насыщающей способностей состава, он дополнительно содержит диоксид марганца, а в качестве бор- и азотсодержащих веществ соответственно борный ангидрид и карбамид при следующем соотношении компонентов, мас0%:

Диоксид марганца 2-10 Карбамид10-20

Борный ангидрид Остальное

| Wear, 1987, № 1, v.114, р„19-27. |

Авторы

Даты

1989-05-30—Публикация

1987-09-21—Подача