(54) СОСТАВ ДЛЯ БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2635589C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| Состав для бороалитирования | 1978 |

|

SU765396A1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| Порошковая среда для бороалити-РОВАНия | 1979 |

|

SU804714A1 |

| ОБМАЗКА ДЛЯ БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2459011C1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для бороалитирования стальных изделий | 1975 |

|

SU590369A1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

Изобретение относится к химикотермической обработке металлов, а именно к диффузионному нанесению покрытий в порошковой среде, и может быть использовано для повышения эксплуатационных свойств стальных изделий, работающих при ударных нагрузках, в условиях повышенной температуры и износа.

Известен состав .-ля бороалитирования в порошках, содержащий борный ангидрид, порошок алюминия, фтористый натрий и окись алюминия 1}.

Одним из недостатков этого состава является трудоемкость его приготовления. Борный ангидрид поставляется химической промышленностью в виде стекловидных гранул и подлежит для приготовления порошковой смеси, размолу. Кроме того, несмотря на введение в смесь окиси алюминия, которая снижает ее спекаемость, порошок имеет склонность к спеканию, так как борный ангидрид при проведеНИИ процесса проходит стадии плавления и кристаллизации. В процессе нагрева борный ангидрид взаимодействует с алюминием.

Наиболее близким к предлагаемому является состав для бороалитирования, содержащий карбид бора 5-60, алюминий 5-25 и колчеданный огарок 2.

Однако обработка в данном составе не приводит к желаемому повышению микротвердости, а поверхность изделий после обработки имеет налипание смеси и оплавления.

Цель изобретения - повышение микротвердости и повышение чистоты обрабатываемой поверхности.

Поставленная цель достигается тем, что известный состав, содержащий карбид бора и алюминий, дополнительно содержит фторид алюминия при следующем соотношении компонентов, вес.|: Алюминий1,0-1,5 Фторид алюминия0,1-3,0 Карбид бораОстальное При этом в интервале 900-1000С в течение -6 ч формируется покрытие толщиной 50-200 мкм, состоящее из боридов железа и твердого раствора алюминия, в железе микротвердостью Н,ц (12-15) X 10 МПа. Между боридным ,. основным металлом расположеслоем и переходная зона с микротвердостью на Hft/ (6 7) 10 , играющая роль мягкой подложки При мер. Для полумения покрытий готовят смеси следующих составо содержащие каждая фторид алюминия 2 вес.%, и отличающиеся содержанием порошкового алюминия, а также карбид бора о Обработку проводят в течение i«,5 ч при 900 и . Результаты влияния количества алю миния в смеси на толщину и твердость покрытия представлены в табл. 1. Изменение содержания алюминия в смеси от 0,5 до 5 вес. оказывает существенное влияние на строение покрытия. Так, например, при насыщении стали У8А в смеси, содержащей О ,5 вес алюминия, диффузионный слой состоит

2 2 2 2 2 2

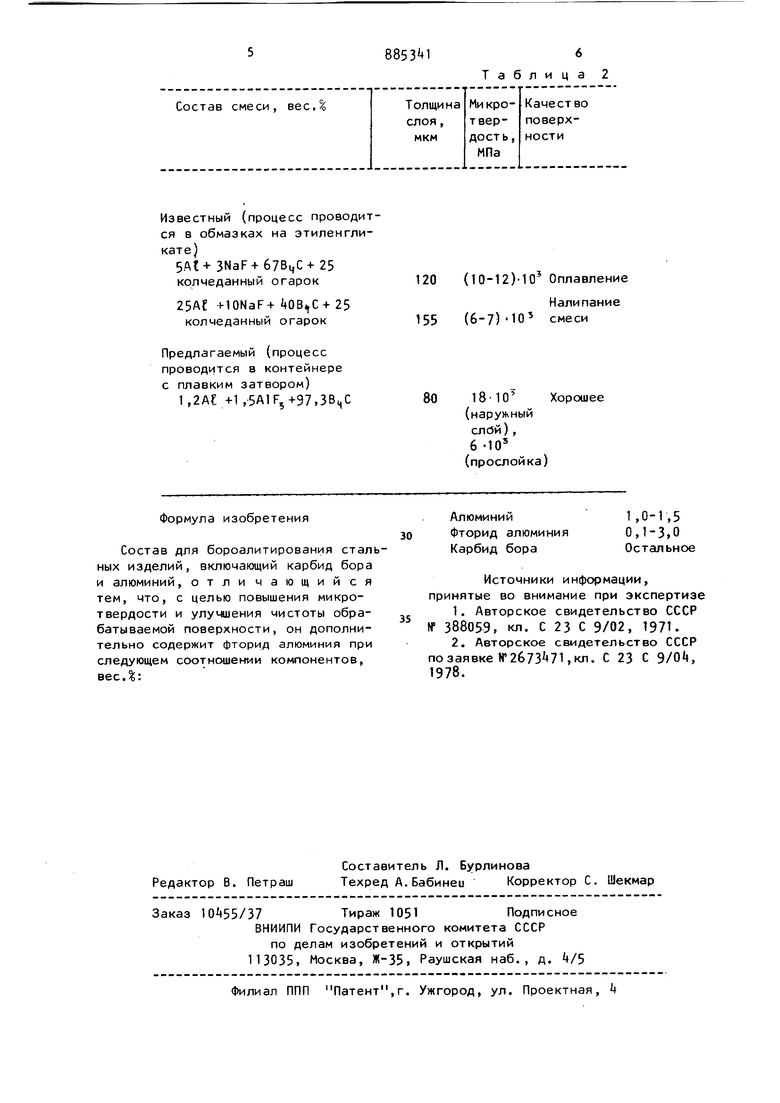

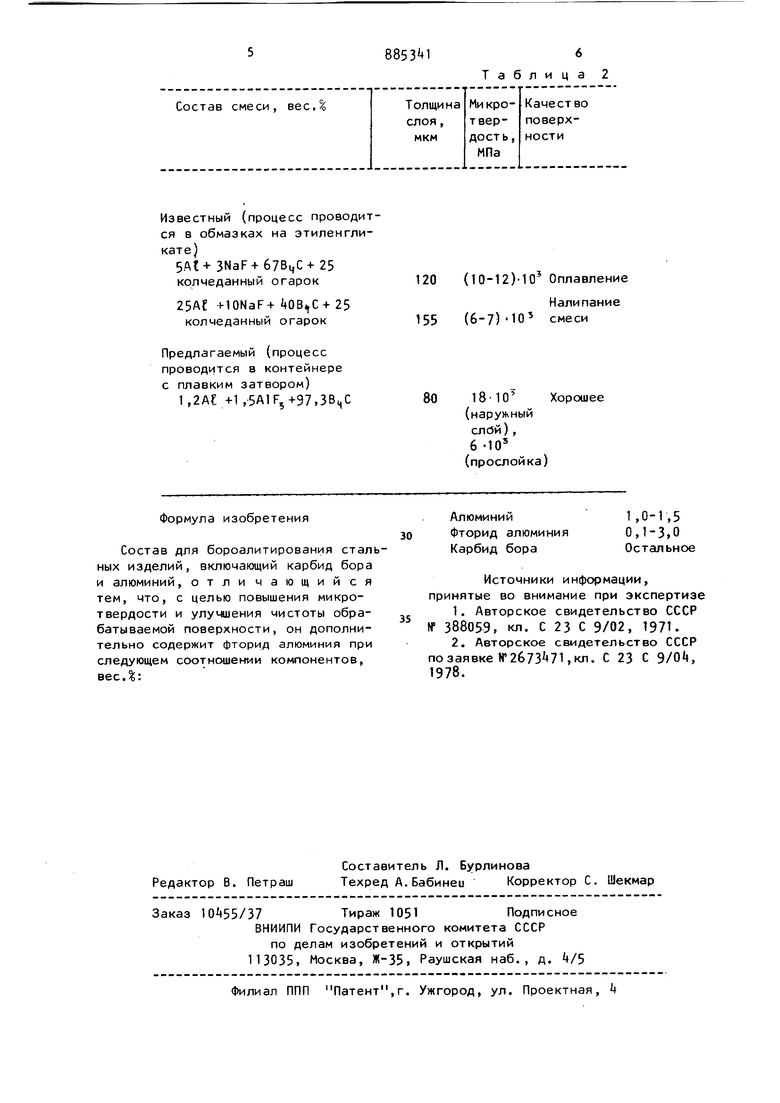

Таблица 1

1 100-1230 82 4-1350 760-1350 718-1300 4$it-1230 170-350 4l4 преимущественно, из боридов с характерной игольчатой структурой. Повь1шение содержания ,алюминия до 1 вес. изменяет структуру покрытия. Вблизи поверхности слой сохраняет характерное для боридов игольчатое строение. Между иглами боридов наблюдается светлая фаза, которая граничит с основным металлом. В том случае, когда содержание алюминия достигает 3 вес., диффузионный слой представляет собой механическую смесь светлой и более темной составляющих. Дюрометрический анализ позволяет предполагать о наличии в двух последних случаях структур,содержащих бор и алюминий. При 5%-ном содержании алюминия в смеси диффузионное покрытие состоит из алитированного слоя с мелкими включениями боридовнз границе с основным металлом. Сравнительные данные по обработке при 950С в течение 4 ч на стали 5хНМ в известном и предлагаемом составах приведены в табл. 2. Приведенные в табл. 2 данные свидетельствуют о повышении микротвердости слоя в 1,5-3 раза и улучшении качества поверхности вследствие снижения содержания алюминия в смеси.

Известный (процесс проводится в обмазках на этиленгликате)

5At+ 3NaF+ буВцС- - 25

колчеданный огарок

25А +10NaF+ ОВ,,С+ 25 колчеданный огарок

Предлагаемый (процесс проводится в контейнере с плавким затвором)

l,2At -И,5А1Р5+97,ЗВцС

ных изделий, включающий карбид бора и алюминий,отличающий с я тем, что, с целью повышения микротвердости и улучиения чистоты обрабатываемой поверхности, он дополнительно содержит фторид алюминия при следующем соотношении компонентов, вес.%:

Таблица 2

120 (10-12)-10 Оплавление

Налипание 155 (6-7)-10 смеси

18-10

Хорошее (наружный

слбй) ,

6 -10 (прослойка)

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-30—Публикация

1979-09-03—Подача