Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессу диффузионного насыщения стальных изделий вольфрамом и кремнием.

Цель изобретения - увеличение насыщающей способности состава и износостойкости изделий.

В состав для вольфрамосилицирова- ния стальных изделий, содержащий вольфрамсодержащее вещество, силико- кальций, хлористый аммоний и окись алюминия, дополнительно вводят вольфрам четыреххлористый, аммоний углекислый, а в качестве вольфрамсодер- .жащего вещества применяют порошок вольфрама при следующем соотношении компонентов, мас.%:

Порошок вольфрама 30-35 Силикокальций 20-25 Хлористый аммоний 1-3 Вольфрам четыреххлористый10-15Аммоний углекислый 10-15 Окись алюминия Остальное

Введением в состав смеси для боль- фрамсилицирования вольфрама четырех- хлористого увеличивается ее насыщающая способность за счет дополнительного образования атомарного вольфрама при разложении вольфрама четыреххло- ристого. А при разложении аммония углекислого образуется атомарный азот, который, диффундируя в поверхностные слои изделий, образует карбо- нитрид вольфрама, имеющий твердость 1400-1700 кг/мм, что положительно сказывается на износостойкости изделий .

Назначение вводимых компонентов следующее.

Порошок вольфрама и вольфрам четыреххлористый вводят с целью получения атомарного вольфрама, а силикокаль, ций - с целью получения атомарного кремния, которые диффундируют в поверхностные слои изделий.

I

Хлористый аммоний является активатором, т.е. осуществляет перенос

а

00

со

Од

вольфрама и кремния к поверхности изделий.

Аммоний углекислый, как отмечалос выше, вводят с целью получения атомарного азота.

Процесс вольфрамсилицирования осуществляют следующим образом.

Изделия, предназначенные для вольфрамосилицирования, обезжиривают в горячем (60-70 С) 5%-ном растворе щелочи и нагревают до 100-150°С с целью удаления влаги. Остывшие изделия укладывают в контейнеры с плавкими затворами и послойно пересыпают смесью указанного состава, загружают в электропечь, нагревают до 1050- 1100 С и выдерживают при этой температуре 1-6 ч. Продолжительность выдержки «зависит от требуемой толщины диффузионного слоя, который является конструктивным параметром,.

Вместе с изделиями вольфрамосили- цированию подвергают также образцы- свидетели, изготовленные из той же марки стали, что и изделия, по которым определяют толщину диффузионного слоя и его износостойкость.

Износостойкость оценивают по величине износа поверхностного слоя при испытаниях на машине трения марк МИ,

После окончания вольфрамосилицирования контейнеры выгружают из печи охлаждают до комнатной температуры и разгерметизируют. При необходимости изделия после вольфрамосилицирования подвергают закалке.

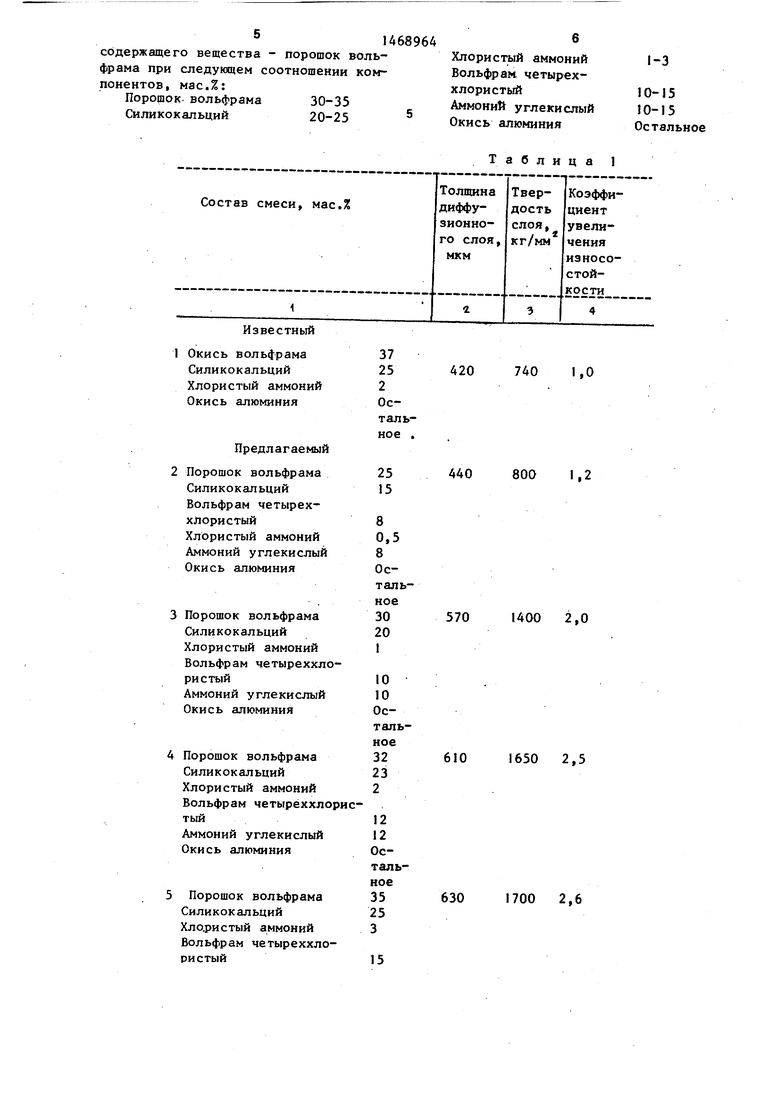

Пример 1, Образцы, изготовленные из стали марки У8, подвергали вольфрамосилицированию описанным способом в составах, массовое про-, центное содержание которых представлено в табл,I,

Температура вольфрамосилицирования составляла 1100°С, а продолжительность выдержки - 6 ч. После вольфрамосилицирования образцы испытывали на износостойкость и определяли толщину диффузионного слоя, Полученные результаты представлены в табл,1,

Как видно из табл,1, после вольфрамосилицирования в предложенном составе толршна диффузионного слоя образцов в 1,3-1,5 раза, а износостойкость образцов в 2,0-2,6 раза больше, чем толщина диффузионного слоя и износостойкость образцов пос0

5

0

5

0

5

0

5

0

5

ле вольфрамосилицирования в известном составе.

При содержании активных компонентов ниже нижних предельных значений износостойкость, твердость и толщина диффузионного слоя образцов увеличиваются незначительно по сравнению с известным составом, а при содержании активных компонентов выше верхних предельных значений износостойкость, твердость и толщина диффузионного слоя не увеличиваются по сравнению с оптимальным составом.

Пример 2. Образцы, изготовленные из сталей марок 10, 45, 5ХНМ и У10, подвергали вольфрамосилицированию в известном составе, содержащем, мас,%:

Окись вольфрама

Силикокальций

Хлористый аммоний

Окись алюминия и в предлагаемом составе, мас,%:

Порошок вольфрама

Силикокальций

Хлористый аммоний

Вольфрам четыреххлористый

Аммоний углекислый

Окись алюминия

Температура вольфрамосилицирования составляла 1100 с, а продолжительность выдержки - 4 ч. После воль- фрамосилицирования образцы подвергали испытаниям на износ, определяли толщину диффузионного слоя и его твердость. Результаты испытания представлены в табл,2.

. Как видно из табл,2, предлагаемый состав для вольфрамосилицирования является высокоэффективным составом увеличения насыщающей способности и износостойкости,

Формула изобретения

Состав для вольфрамосилицирова- ния стальных изделий, содержащий-: вольфрамсодержащее вещество, силико- кальций, хлористый аммоний и окись алюминия, отличающий ся тем, что, с целью увеличения насьш1а- ющей способности и износостойкости изделий, он дополнительно содержит вольфрам четыреххлористый и аммоний {.глекислый, а в качестве вольфрам35

25

2

Остальное

содержащем

35 20 1

10 15 Остальное

U68964

содержащего вещества - порощок вольфрама при следующем соотношении компонентов, мас.%:

Порощок вольфрама30-35

Силикокальций20-25

6

Хлористый аммоний Вольфрам, четырех- хлористый

Аммоний углекислый Окись алюминия

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для вольфрамосилицирования стальных изделий | 1978 |

|

SU737498A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1521791A1 |

| Состав для химико-термической обработки изделий из титана и его сплавов | 1988 |

|

SU1560620A1 |

| Состав для титанохромирования стальных изделий | 1988 |

|

SU1525233A1 |

| Состав для комплексного насыщения стальных изделий | 1989 |

|

SU1617052A1 |

| Состав для вольфрамсилицирования стальных изделий | 1982 |

|

SU1046335A1 |

| Состав для ниобийалитирования стальных изделий | 1988 |

|

SU1537707A1 |

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1507863A1 |

| Состав для цирконоалитирования стальных изделий | 1988 |

|

SU1537708A1 |

| Состав для вольфрамосилицирования металлических изделий | 1983 |

|

SU1122748A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке металлов и сплавов, и может быть использовано в машиностроении. Целью изобретения является повы шение насыщающей способности состава и износостойкости изделий. Состав содержит следующие компоненты, мас.%: порошок вольфрама 30-35; силикокаль- ций 20-25; хлористый аммоний 1-3; четыреххлористый вольфрам 10-15; углекислый аммоний 10-15; окись алюминия остальное. 2 табл.

Известный

1 Окись вольфрама Силикокальций Хлористый аммоний Окись алюминия

Предлагаемый

2 Порошок вольфрама Силикокальций Вольфрам четырех- хЛористый Хлористый аммоний Аммоний углекислый Окись алюминия

3 Порошок вольфрама Силикокальций Хлористый аммоний Вольфрам четыреххло- ристый

Аммоний углекислый Окись алюминия

4 Порошок вольфрама Силикокальций Хлористый аммоний Вольфрам четырёххлорис- тый

Аммоний углекислый Окись алюминия

Порошок вольфрама Силикокальций ХЛО.РИСТЫЙ аммоний Вольфрам четыреххло- ристый

.

420

740

1,0

440

800

1,2

570 1400 2,0

610 1650 2,5

630 1700 2,6

14689648

Продолжение табл.1

Т а б л и ц а 2

| Состав для вольфрамосилицирования | 1972 |

|

SU448250A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-03-30—Публикация

1987-08-11—Подача