Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессу диффузионного насыщения стальных изделий цирконием, алюминием, кремнием, молибденом и азотом, и может быть использовано для увеличения долговечности изделий, работающих в агрессивных средах.

Цель изобретения - увеличение кис- лотостойкости и износостойкости изделий.

Поставленная цель достигается тем, что состав для цирконоалитирования стальных изделий, содержащий порошок циркония, порошок алюминия и наполнитель, дополнительно содержит аммоний молибдосиликат и аммоний хлористый, а в качестве наполнителя - окись алюминия при следующем соотношении компонентов, мас.%:

Порошок циркония

(Zr)

Порошок алюминия

(AI;

Аммоний молибдосиликат 2(NH4J70 Si0512MoOyHa01 Аммония хлористый NH4C1

Окись алюминия AU03

25-35 20-25

12-1Ъ 3-5 Остальное

Сп

со

sj

1

о

00

Процесс цирконоалитирования осуществляют при 900-1100°С в течение 2- 10 ч. В результате обработки в таком составе на поверхности изделий образуется диффузионный слой, состоящий из силицидов циркония, легированных азотом, алюминием и молибденом, имеющий высокую твердость и кислотостой- кость.

Порошок циркония и алюминия вводят с п.ль ) i;. 1., чошы атомарныл циркония и апюминия, которые диффундируют в псперчносгные слои изделий и образуют

. соединения, имеющие высокую

1ВСРДОСТЬ И КИСЛОТОСТОЙКОСТЬ.

Аммоний хлористый является активатором.

оценивают по времени полного растворения образцов в растворе кислоты.

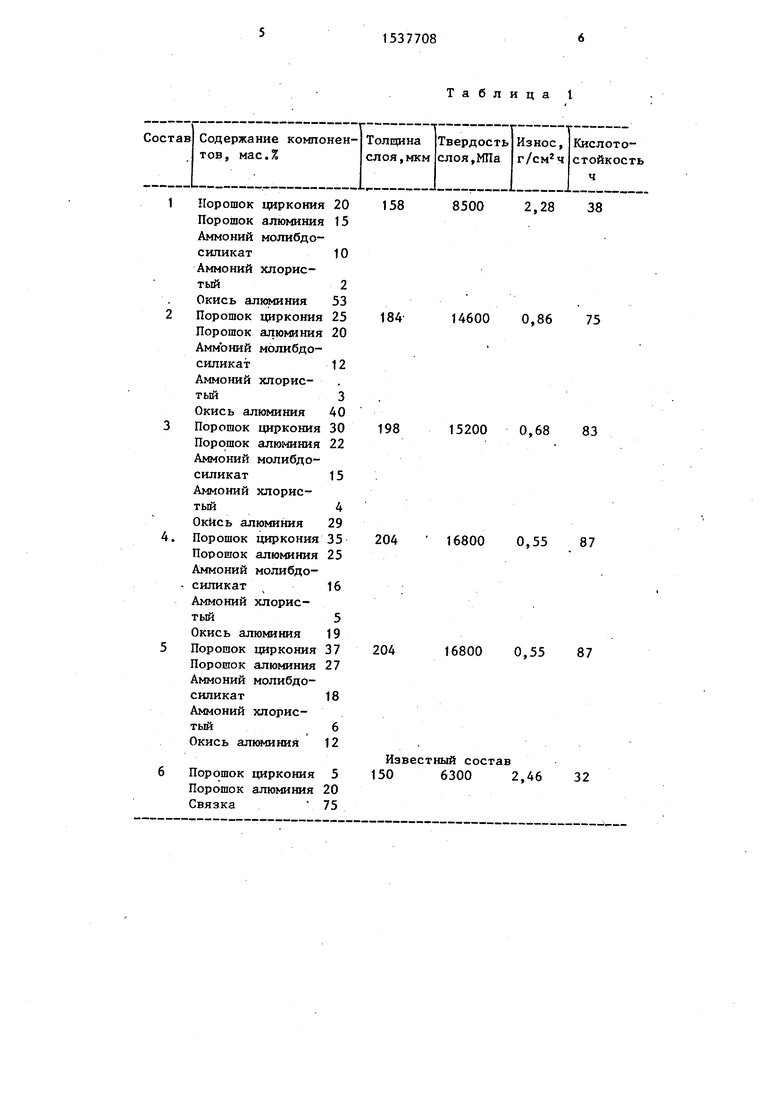

Полученные результаты представлены в табл. 1.

Оптимальным является предлагаемый состав для цирконоалитирования.

При содержании активных компонентов менее нижних предельных значений

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1521791A1 |

| Состав для комплексного насыщения стальных изделий | 1989 |

|

SU1617052A1 |

| Состав для ниобийалитирования стальных изделий | 1988 |

|

SU1537707A1 |

| Состав для химико-термической обработки изделий из титана и его сплавов | 1988 |

|

SU1560620A1 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1987 |

|

SU1527316A1 |

| Состав для титанохромирования стальных изделий | 1988 |

|

SU1525233A1 |

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1507863A1 |

| Состав для вольфрамосилицирования стальных изделий | 1987 |

|

SU1468964A1 |

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1546512A1 |

| Способ комбинированной химико-термической обработки стальных изделий | 1988 |

|

SU1514826A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке в порошковых средах, и может быть использовано в машиностроении для поверхностного упрочнения изделий, изготовленных из углеродистых сталей. Цель изобретения - повышения кислотостойкости и износостойкости обработанных изделий. Состав для химико-термической обработки содержит, мас.%: порошок циркония (ZR) 25 - 35, порошок алюминия (AL) 20 - 25, аммоний молибдосиликат [2(NH4)2O.SI.O2.12MOO3.H2O] 12 - 16, хлористый аммоний (NH4CL) 3 - 5 и окись алюминия остальное. Обработку проводят при 900 - 1150°С в течение 2 - 10ч. Использование данного состава обеспечивает повышение износостойкости в 3,1 - 4,5 раза и кислотостойкости - в 2 - 2,4 раза по сравнению с изделиями, обработанными в известном составе. 2 табл.

При разложении аммония молибдосили-iQ износостойкость и кислотостойкость образцов увеличиваются незначительно по сравнению с известными образцами, а при содержании активных компонентов более верхних предельных значений иэ- 15 носостойкость и кислотостойкость образцов не увеличиваются.

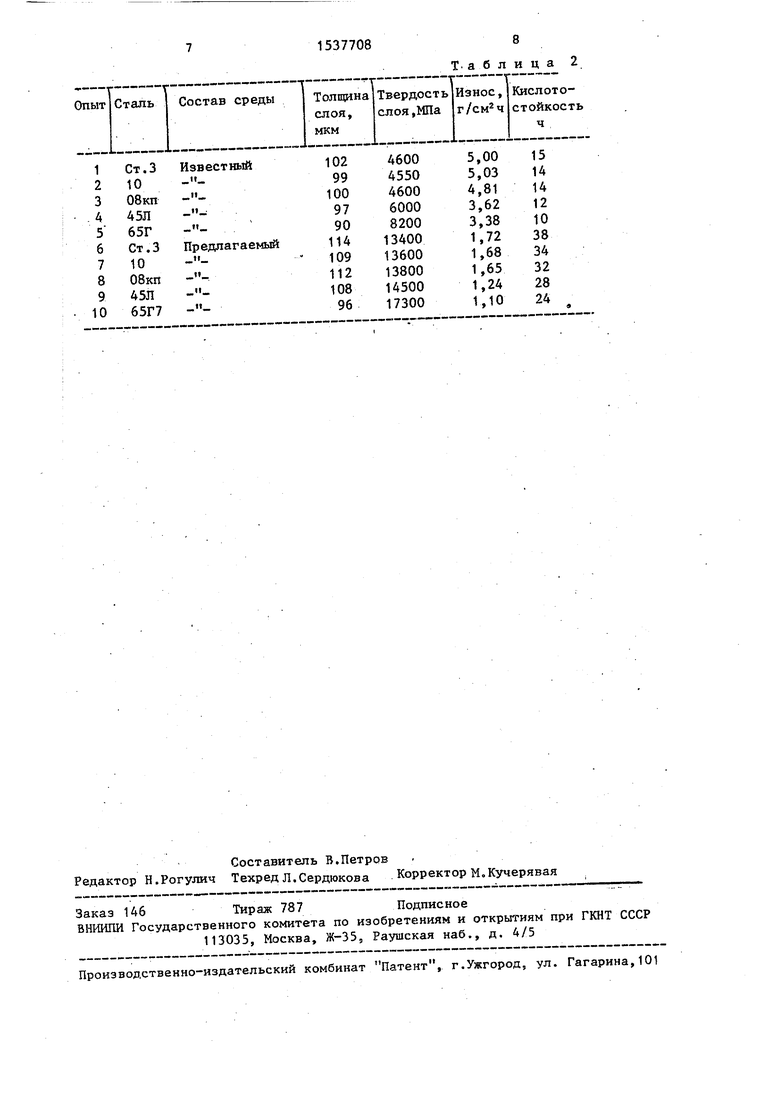

Пример 2. Образцы, изготовленные из сталей марок Ст.З, 10, 08кп, 45Л, и 65Г, подвергают цирконоалити- Ipb.iycc плрконоалнтироваиия осуще- 20 рованню описанным способом. ТемпераI. с11 л i ifn ,, ,; с:тся атомарные азог, молибден ч кремний, которые, диффундируя в и iv р/1ш.тные слои изделий, оГ/рчзуют спилные соединения, имеющие прокую

Т. ЧО„11 И КИСЛО 1 ОСТОЙКОСТЬ.

Окись алюминия вводят в состав с

ufci i i., предотвращения спекания частиц coci зла и их приваривания к поверх . i ;i n с иг..

тура процесса 900°С, а продолжительность выдержки 2 ч. После химико-термической обработки образцы подвергают испытаниям на износ и кислотостойчгпм Г5 inn,ip,3 и сушат при 100-150 С.25 кость, определяют толщину диффузион- -ir:. и:-. 7,олия укпадывлют и контей- ного слоя и его твердость.

сгьнлк,. ель ч71лцнм образом.

..-С - гя, ирецназначенные дня хими- 40-1 срмнческо) обработки, обеэкирп- Ttt,,jr ч горячем (80-90°С) 5%-ном ще- j г

и- Hi j i : iiii upiii затворами, послойно rr-тдясыгк . г.месыо указанного ссставч, зги эук. I, электропечь, нагревают до 3 uO-1 1 50°С и вь ерживают при этой TOM.icparvi 2-Ю ч. Вместе с изделия- 1-м ii и т-1 ;ль гированига подвергают об- р i ,ц i, м с пенные ич той же стали, MI о и .i ,i :тч, по которым определяют ;v , ijrJhpy iioHHoro слоя и его . TIM „ Гр -ли скончания цирконоали- T ipc aH5 : ;с -Ч гейнерп рыгружают из пс- чч, о.-ч ,;-я;с,т до комнатной тенперату- рт: я рр v риетизнруют. Э.-фектипность

тура процесса 900°С, а продолжительность выдержки 2 ч. После химико-термической обработки образцы подвергают испытаниям на износ и кислотостойРезультаты испытания представлены в табл. 2.

Как видно из табл. 2, иэносостой- 30 кость образцов после цирконоалитирова ния в предлагаемом составе в 3,1-4,5 раза, а кислотостойкость в 2,0-2,4 раза выше, чем износостойкость и кис- лотостойкостъ образцов после цирконоалитирования в известном составе.

ЗБ

Формула изоб

р е т е н и я

Состав для цирконоалитирования стальных изделий, содержащий порошки предлагаемого состава для цирконоапи- 40 |-11Ркочия и алюминия и наполнитель,

тпровачия подтверждается примерами. р и к е р

Припер I. Образцы, изготовленные из . т сш марки 40Х, подвергают ииркзнпдлптированию в составах,

отличающийся тем, что, с це.пью повышения кислотостойкости -и износостойкости обработанных изделий, он дополнительно содержит аммоний моMjcconoe процентное содержание кото- 45 либдосиликат и хлористый аммоний, а

рпл ррд i агпсно в табл. 1, Температура .роттесса 1000 С, а продолжит ель- гт i р;ч-ц А ч. После обработки серя ч,1 подвергают испытаниям на из- на машине трения марки МИ, оп

ТО.ПЩПНУ ДИф4 УЗИОННОГО СЛОЯ,

его тиерпостъ и испытывают на кисло- гпсгойк(,ч:т в 5С%-ном водном раство- 7-0 a irn of; 1СПСЛОТЫ. Кислотостойкость

Пример 2. Образцы, изготовленные из сталей марок Ст.З, 10, 08кп, 45Л, и 65Г, подвергают цирконоалити- рованню описанным способом. Температура процесса 900°С, а продолжительность выдержки 2 ч. После химико-термической обработки образцы подвергают испытаниям на износ и кислотостойРезультаты испытания представлены в табл. 2.

Как видно из табл. 2, иэносостой- кость образцов после цирконоалитирования в предлагаемом составе в 3,1-4,5 раза, а кислотостойкость в 2,0-2,4 раза выше, чем износостойкость и кис- лотостойкостъ образцов после цирконоалитирования в известном составе.

Формула изоб

р е т е н и я

отличающийся тем, что, с це.пью повышения кислотостойкости -и износостойкости обработанных изделий, он дополнительно содержит аммоний мо0

i качестве наполнителя содержит окись алюминия при следующем соотношении компонентов, мас,%:

Порошок циркония25-35

Порошок алюминия20-25

Аммоний молибдоси- пикат1-16

Хлористый аммоний3-5

Окись алюминияОстальное

циркония 20 алюминия 15 молибдо- 10 хлорис2юминия 53 циркония 25 алюминия 20 молибдо- 12 хлорис3юминия АО циркония 30 алюминия 22 молибдо- 15 хлорис4юминия 29 циркония 35 алюминия 25 молибдо- 16 хлорис5юминия 19 циркония 37 алюминия 27 молибдо- 18 хлорис6юминия 12

циркония 5 алюминия 20 75

Таблица t

158

8500 2,28 38

184

14600 0,86 75

198

15200 0,68 83

204

16800 0,55 87

204

16800 0,55 87

Известный состав 150 6300 2,46 32

Таблица 2

| Среда для цирконоалитирования | 1975 |

|

SU541896A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-23—Публикация

1988-01-05—Подача