Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессу диффузионного насыщения стальных изделий ниобием, алюминием, кобальтом и азотом, и может быть использовано для увеличения срока службы изделий, работающих в окислительных средах при повышенной температуре.

Цель изобретения - увеличение жаростойкости и износостойкости изделий.

Поставленная цель достигается тем, что состав для ниобийалитирования стальных изделий, содержащий порошок алюминия, ниобийсодержащее вещество, активатор и окись алюминия, дополнительно содержит аммоний кобальтинит-i рит, в качестве ниобийсодержащёго

вещества - порошок ниобия, а в качестве активатора - аммоний хлористый при следующем соотношении компонентов, мас.%:

Порошок алюминия А1 Порошок ниобия Nb 30-35 Аммоний кобальти- нитрит (NN4)3

(NO)t.1,5 13-18 Аммоний хлористыйI

NH4C13-5

Окись алюминия Остальное

Процесс ниобийалитирования осуществляют при 900-1150°С в течение 2-10 ч. В результате обработки на поверхности изделий образуется диффузионный слой, состоящий из легированных азотом фаз g и СоаА 5 имесл

СО 1 1

ющих высокие жаростойкость стойкость.

Порошки алюминия и ниобия вводят с целью получения атомарных алюминия и ниобия, которые диффундирует в поверхностные слои изделий.

Аммоний хлористый является активатором,

При разложении кобальтинитрить образуются атомарные азот и кобальт, которые также диффундируют в поверхностные слои изделий,

Окись алюминия вводят с ц.:пью предотвращения спекания частиц состава и их приваривания к поверхности изделий.

Процесс ниобийалитировлния осу- ШССГРЛЯЮТ следующим образом.

Изделия, предназначенные для химико-термической обработки, обезжиривают в горячем (80-90 С) 5%-ном щелочном растворе и сушат при 100 - 150°С. Остывшие изделия укладывают в контейнеры с плавкими затворами, поспой-ю пересыпают смесью, указанного состава, загружают в элек10

10

15

20

25

тропечь, нагревают до 900-1150 С и выдерживают при этой температуре 2 - 10 ч« Вместе с изделиями химико-термической обоаботке подвергают образцы, изготовленные из той же марки стали, что л изделия, по которым определяют толщину диффузионного , слоя и его свойства.

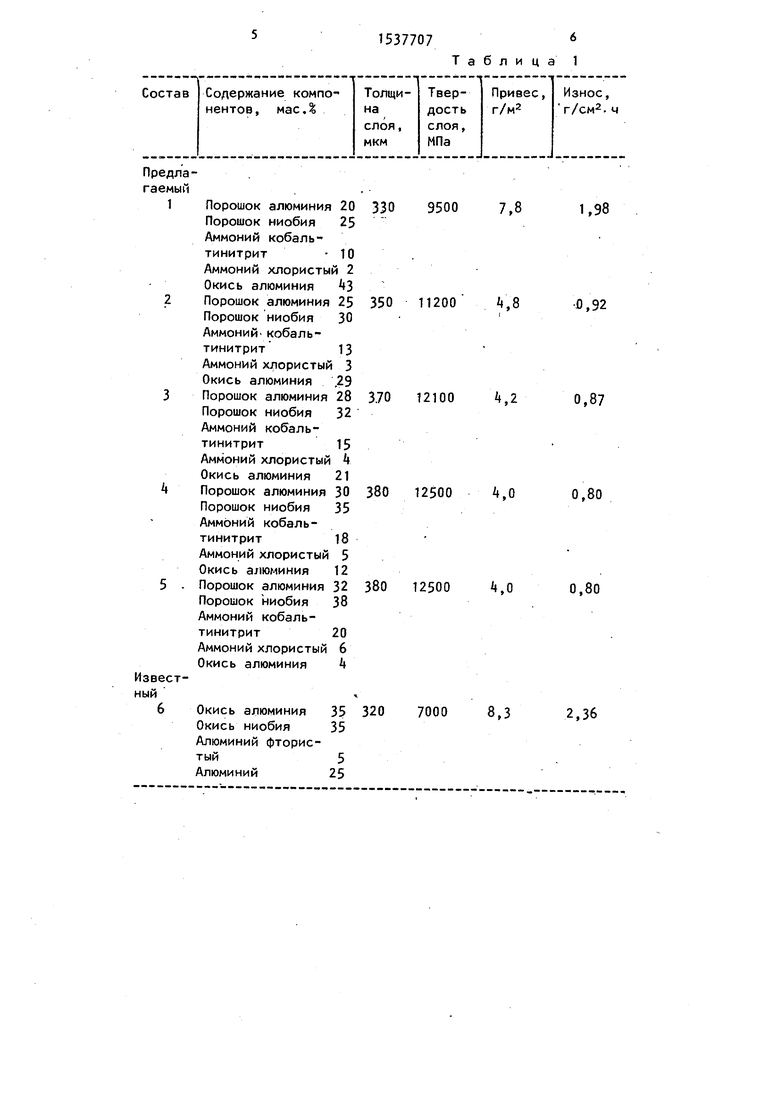

П р 1 м е р 1 , Образцы, изготовленные из стали марки , подвергают ниоб ,йалитированию в составах, массовое процентное содержание которых представлено в табл. 1. Температура процесса 1000°С, а продолжительность выдержки 4 ч. После обработки образцы подвергают испытаниям на износ на машине трения марки МИ, опредепяют толщину диффузионного слоя, его твердость и испытывают на жаростойкость при 800°С в течение 50 ч. Жаростойкость оценивают по привесу образцов.

Полученные результаты представле- ны в табл. 1.

15377074

износо- Оптимальным является предлагаемый состав для чиобийалитирования. При содержании активных компонентов менее нижних предельных значений жаростойкость и износостойкость образцов увеличиваются незначительно по сравнению с известными образцами, а при содержании активных компонентов более верхних предельных значений жаростойкость и износостойкость образцов не увеличиваются.

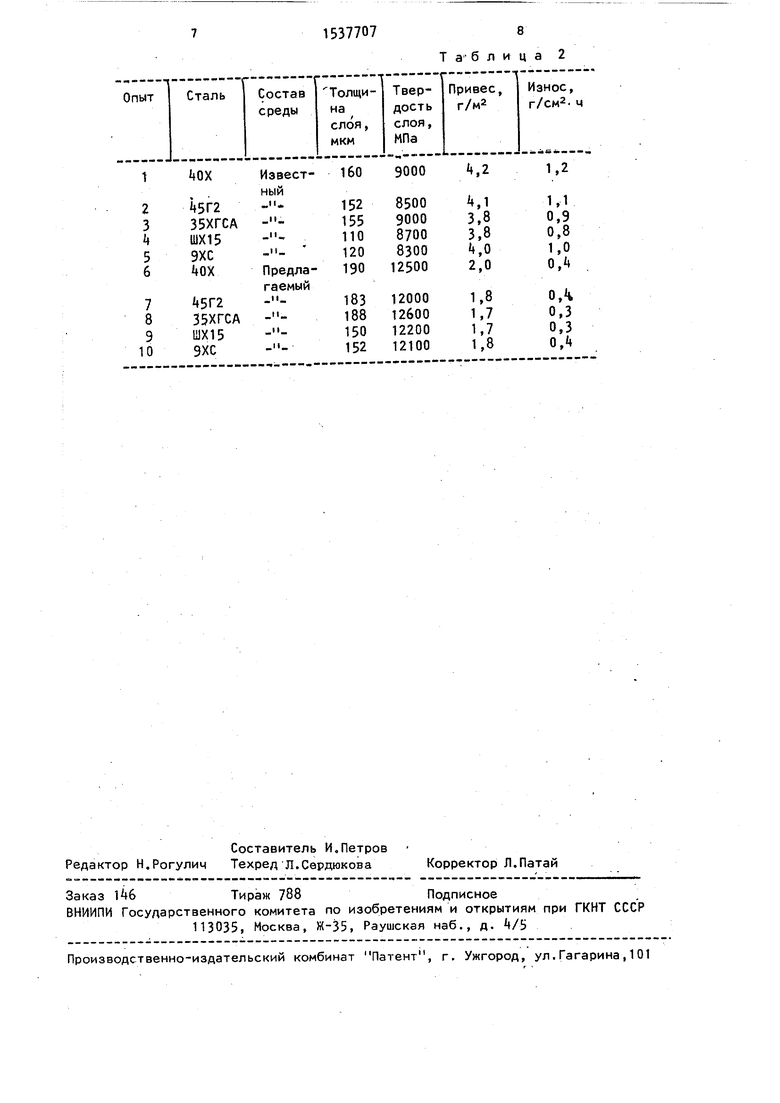

П р и м е р 2. Образцы, изготовленные из сталей марок +ОХ, 5Г2, J5XTCA, ШХ 15 и 9ХС, подвергают ниобийалити- рованию описанным способом. Температура процесса 1150°С, а продолжительность выдержки 2 ч. После обработки образцы подвергают испытаниям на из- нсс и жаростойкость, определяют толщину диффузионного слоя и его твердость.

Результаты испытания представлены в табл. 2.

Как видно из табл. 2, жаростойкость образцов после обработки в предлагаемом составе в 1,7-2,1 раза, а износостойкость в 2,6 -3,0 раза выше, чем жаростойкость и износостойкость образцов, обработанных в известном составе. Формула изобретения

Состав для ниобийалитирования стальных изделий, содержащий порошок алюминия, ниобийсодержащее вещество, активатор и окись алюминия, отличающийся тем, что, с целью увеличения жаростойкости и износостойкости обработанных изделий, он дополнительно содержит аммоний ко- бальтинитрит, в качестве ниобийсодер- жащего вещества содержит порошок ниобия, а в качестве активатора - хлористый аммоний при следующем соотношении компонентов, мас.

Порошок алюминия

Порошок ниобия

Аммоний кобальтинитрит

Хлористый аммоний

Окись алюминия

30

35

40

45

50

25-30 30-35

13-18

3-5

Остальное

10

15

20

25

30

35

40

Состав для ниобийалитирования стальных изделий, содержащий порошок алюминия, ниобийсодержащее вещество, активатор и окись алюминия, отличающийся тем, что, с целью увеличения жаростойкости и износостойкости обработанных изделий, он дополнительно содержит аммоний ко- бальтинитрит, в качестве ниобийсодер- жащего вещества содержит порошок ниобия, а в качестве активатора - хлористый аммоний при следующем соотношении компонентов, мас.

Порошок алюминия

Порошок ниобия

Аммоний кобальтинитрит

Хлористый аммоний

Окись алюминия

5

0

25-30 30-35

13-18

3-5

Остальное

15377076

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для вольфрамосилицирования стальных изделий | 1987 |

|

SU1468964A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1521791A1 |

| Состав для титанохромирования стальных изделий | 1988 |

|

SU1525233A1 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1987 |

|

SU1527316A1 |

| Состав для химико-термической обработки изделий из титана и его сплавов | 1988 |

|

SU1560620A1 |

| Состав для цирконоалитирования стальных изделий | 1988 |

|

SU1537708A1 |

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1507863A1 |

| Состав для комплексного насыщения стальных изделий | 1989 |

|

SU1617052A1 |

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1546512A1 |

| Состав для комплексного насыщения изделий из ниобия и его сплавов | 1990 |

|

SU1724728A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке в порошковых средах, и может быть использовано в машиностроении для поверхностного упрочнения стальных деталей машин. Цель изобретения - увеличение жаростойкости и износостойкости обработанных изделий. Состав для химико-термической обработки содержит порошки алюминия (AL), ниобия (NB), аммония кобальтинитрита [(NH4)3/CO(O2)6/.1,5H2O), хлористого аммония (NH4CL) и окиси алюминия (AL2O3) при следующем соотношении компонентов, мас.%: AL 25 - 30, NB 30 - 35, (NH4)3/CO(O2)6/.1,5 H2O 13 - 18, NH4CL 3 - 5, AL2O3 остальное. Обработку проводят при 900 - 1150°С в течение 2 - 10 ч. Использование данного состава обеспечивает повышение жаростойкости обработанных изделий в 1,7 - 2,1, а износостойкости - в 2,6 - 3 раза по сравнению с изделиями, обработанными в известном составе. 2 табл.

редлааемый

1

Порошок алюминия 20 Порошок ниобия 25 Аммоний кобаль- тинитрит - 10 Аммоний хлористый 2 Окись алюминия «3 Порошок алюминия 25 Порошок ниобия 30 Аммоний кобаль- тинитрит 13 Аммоний хлористый 3 Окись алюминия ,29 Порошок алюминия 28 Порошок ниобия 32 Аммоний кобаль- тинитрит 15 Аммоний хлористый А

330 9500

7,8

1,98

350 11200

М

0,92

М

0,87

Таблица 2

| ПРИБОР ДЛЯ СЪЕМКИ НЕРОВНОСТЕЙ ПУТИ | 1925 |

|

SU6698A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ( СОСТАВ ДЛЯ НИОБИЙАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | |||

Авторы

Даты

1990-01-23—Публикация

1988-01-05—Подача