1

Изобретение относится к металлургической теплотехнике и может быть использовано на заводах металлургической, энергетической и машиностроительной промьшшенности при рлзработ- ке нагревательных и плавильных печей, а также других высокотрмператур- ных теплоагрегатов.

Цель изобретения - интенсификация процесса плавления.

Согласно способу сжигания газа в плавильных печах, включающему подачу газа и воздуха в слой дробленого огнеупорного материала, образование в этом слое газовоздушной смеси и нагрев шихты продуктами сгорания и тепловым излучением теплоотдающего торца слоя, в период разогрева шихты для выноса факела за пределы слоя и горения над слоем и нагрева поверхности тигля излучением газ и воздух подают в количестве, соответствующем тепловьщелению на единитду площади засыпки слоя дробленого огнеупорного материала 5,8-6,9 МВт/м , а в период плавления и доводки для организации беспламенного горения в слое дробле - ного огнеупорного материала подачу газа и воздуха снижают на 15-20%, что соответствует величине тепловыделения на единицу площади засыпки слоя 5,0-5,5 МВт/м .

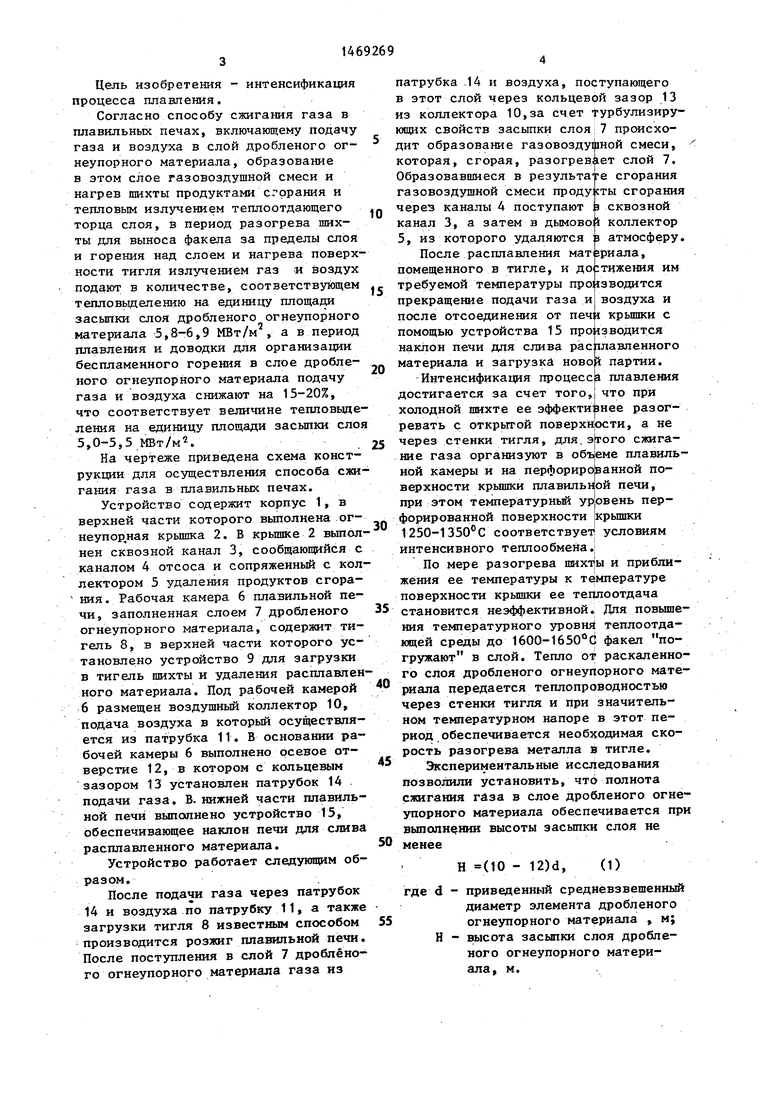

На чертеже приведена схема конструкции для осуществления способа сжигания газа в плавильных печах.

Устройство содержит корпус 1, в верхней части которого выполнена огнеупорная крышка 2. В крьшосе 2 выполнен сквозной канал 3, сообщающийся с каналом 4 отсоса и сопряженньй с коллектором 5 удаления продуктов сгора- НИН. Рабочая камера 6 плавильной печи, заполненная слоем 7 дробленого огнеупорного материала, содержит тигель 8, в верхней части которого установлено устройство 9 для загрузки в тигель шихты к удаления расплавленного материала. Под рабочей камерой 6 размещен воздущньш коллектор 10, подача воздуха в который осуществляется из патрубка 11. В основании рабочей камеры 6 выполнено осевое отверстие 12, в котором с кольцеклм зазором 13 установлен патрубок 14 подачи газа. В. нижней части плавильной печи выполнено устройство 15, обеспечивающее наклон печи для слива расплавленного материала.

Устройство работает следующим образом.

После подачи газа через патрубок 14 и воздуха по патрубку 11, а также загрузки тигля 8 известным способом производится розжиг плавильной печи. После поступления в слой 7 дроблёного огнеупорного материала газа из

5

0

5

0

5

0

45

50

патрубка .14 и воздуха, поступающего в этот слой через кольцевой зазор 13 из коллектора 10,за счет турбулизиру- ющих свойств засыпки слоя;7 происходит образование газовоздуиной смеси, - которая, сгорая, разогревает слой 7. Образовавшиеся в результате сгорания газовоздущной смеси проду1сты сгорания через каналы 4 поступают :з сквозной канал 3, а затем в дымово коллектор 5, из которого удаляются ;з атмосферу.

После расплавления мат1 риала, помещенного в тигле, и достижения им требуемой температуры производится прекращение подачи газа и воздуха и после отсоединения от печи крьшпсн с помощью устройства 15 производится наклон печи для слива расплавленного материала и загрузка новой партии.

Интенсификация процесса плавления достигается за счет того, что при холодной шихте ее эффективнее разогревать с открытой поверх1 ости, а не через стенки тигля, для. сжигание газа организуют в об ь1еме плавильной камеры и на перфорированной поверхности крьппки плавильной печи, при этом температурньш уровень перфорированной поверхности крьшпси 12i50-1350 C соответствует условиям интенсивного теплообмена.

По мере разогрева щихт|ы и приближения ее температуры к температуре поверхности крышки ее теплоотдача становится неэффективной. Дпя повышения температурного уровш теплоотда- нзщей среды до 1600-1650 С факел погружают в слой. Тепло от раскаленного слоя дробленого огнеупорного материала передается теплопроводностью через стенки тигля и при значительном температурном напоре в этот период обеспечивается необходимая скорость разогрева металла в тигле.

Экспериментальные исследования позволили установить, что полнота сжигания газа в слое дробленого огне- упорного материала обеспечивается при выполнении высоты засыпки слоя не менее

Н (tO - 12)d,

(1)

где d - приведенный средневзвешенный диаметр элемента дробленого огнеупорного материала . м; Н - высота засыпки слоя дробленого огнеупорного материала, м.

При выполнении высоты засыпки сло меньше 10dгорение в пределах засыпки не завершается и над слоем огнеупорного материала возникает устойчивый факел,тем самым снижается тепловое напряжение в огнеупорной за- сьшке.

Вьшолнение засыпки слоя дробленого огнеупорного материала высотой более 12d приводит к снижению тепловых напряжений в слое и, как следствие, к уменьшению интенсификации процесса плавления.

Вместе с тем при выполнении высоты засыпки слоя дробленого огнеупорного материала Н(10- 12)d полнота сгорания топлива обеспечивается таки режимом горения, когда тепловьщелени на единицу площади засьшки слоя сос - тавляет величину 5,0-5,5 МВт/м .

При снижении тепловьщеления на единицу площади до значений, мень- DHX, чем 5,0 МВт/м, горение в слое полностью не завершается и догорания горючих продуктов над слоем вследствие снижения TeiMnepaTypHoro уровня не достигается.

При повышении тепловыделения до значений, превышающих величину 5,5 МВт/м, вследствие увеличения линейных скоростей и, как следствие, сокращения времени пребывания продуктов горения в зоне высоких температур происходит вынос факела из слоя.

Увеличение величины тепловых напряжений достигается, в частности, увеличением подачи газа и воздуха. Как показали экспериментальные исследования, увеличение подачи.газа и воздуха, вызывая вынос факела из слоя, создает условия для догорания газа в непосредственной близости от теплоотдающей поверхности слоя, обес печивая таким образом интенсивный разогрев свода печи.

Дальнейшее увеличение подачи газа и воздуха.

соответствующее тепловыделению, большему 6,9 МВт/м , не интенсифицируя теплообмен в объеме плавильной камеры, приводит к незавершенности процесса выгорания в ней топлива и, как следствие, к частичному догоранию в каналах отсоса. При этом в отходящих газах, удаляемьк в атмосферу, появляются продукты недожога (СО и Е) и снижается коэффициент использования топлива в печи.

Физически это объясняется следующим образом: при тепловьщелениях, меньших 6,9 МВт/м , пламя формируется в плавильной камере непосредственно над слоем, играющим роль горелочно- го камня, а при тепловыделениях, больших 6,9 МВт/м, происходит отрыв пламени от слоя и формирование его вблизи перфорированной поверхности крьшжи.

Интенсификация процесса нагрева , материала, размещенного в тигле, способствует также параболическая выточка в крышке печи, сфокусированная в зоне размещения тигля.

Величина тепловьщеления на единицу площади в соответствии с принятой схемой печи может быть определена по

формуле

WP

ВГ-Q:

(2)

где FK - площадь сечения камеры горения,

F т - площадь сечения тигля, м. В соответствии с формулой (2), а также полагая, что величины F и

определены по форму-

1

тг - ъ

4

(3)

где В - приведенный диаметр слоя

дробленого огнеупорного ма- териала, м;

b - приведенный диаметр тигля,м; величина В может быть вьфажена следующим образом:

В

Rviypл w;

+ ь

(4)

Данный способ сжигания газа в плавильных печах и устройство для его осуществления позволяют интенсифицировать процесс плавлега1Я, что, в свою очередь, позволяет сократить расход природного газа.

Формула изобретения

1. Способ сжигания газа в плавильных печах, включающий подачу газа и воздуха в слой дробленого огнеупорного материала, образование в этом слое газовоздушной смеси и нагрев пихты продуктами сгорания и тепловым излучением теплоотдающего торца слоя, отличающийся тем, что, с

целью интенсификации процесса плавления, в период разогрева шихты организуют горение факела над слоем и нагрев поверхности тигля излучением, при этом газ и воздух подают в коли- честве, соответствующем тепловыделе- кию на единицу площади засыпки слоя 5,8-6,9 МВт/м , а в период плавления и доводки организуют беспламенное го рение в слое дробленого огнеупорного материала, при этом подачу газа и воздуха снижают до величины, соответствующей тепловыделению на единицу площади засыпки слоя 5,0-5,5 МВт/м.

2. Устройство для сжигания газа в плавильных печах, содержащее камеру, состоящую из кожуха с теллоизо- ляцией, заполненную слоем дробленого огнеупорного материала, теплостойкий тигель, систему подготовки и сжигани топлива, состоящую из газового сопла k воздушного короба, систему дымо- удаления и съемную огнеупорную крышку, о тличающееся тем, что, с целью интенсификации процесса плавления, огнеупорная крышка выполнена с продольным дьтмоотводящим коллектором, проходящим внутри крыш

5

ки, отверстиями, соединяю1ф1ми рабочую камеру с продольньм дьмоотводящим коллектором, при этом, высота засып- 1ш слоя дробленого огнеупррного материала равна (10- 12)d, гд€1 d - приведенный средневзвешенный диаметр элемента засьшки дробленого огнеупорного материала, а приведенный диаг метр- В засыпки слоя дробл4ного огнеупорного материала равен

L.i . ь

1Г-;Ур

расход газа в плавильной печи,

Q - теплотворная способность природного газа, мДж/м

В где Bj.

р

3.

0

WP - тештовыделение на единицу

площади засьшки слоя дробле- э материала, ,0ного огнеупорног

составляющего (5 5,5) МВт/м ; b приведенный диам 3. Устройство по п. 2, 5 чающееся тем, что часть огнеупорной крышки в виде параболической пов

етр тигля,м. о т л и- внутренняя выполнена ерхности,

сфокусированной в тигля,

зоне размещения

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2013 |

|

RU2557187C2 |

| Способ выводки ванной стекловаренной печи | 1983 |

|

SU1121244A1 |

| Газовая тигельная печь | 2020 |

|

RU2754257C1 |

| Нагревательная печь | 1987 |

|

SU1520120A1 |

| Газовая тигельная печь | 2019 |

|

RU2717752C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2097855C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, ТЯЖЕЛЫЕ МЕТАЛЛЫ И ИХ ОКИСЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087559C1 |

| Комбинированная многотопливная горелка | 1989 |

|

SU1758340A1 |

| Плавильная шахтная печь для алюминиевых сплавов | 1990 |

|

SU1772557A1 |

Изобретение относится к области металлургической теплотехники и может быть использовано на заводах металлургической, термической и машиностроительной промышленности при разработке нагревательных и плавильных печей, а также других высокотемпературных теплоагрегатов. Целью изобретения является интенсификация процесса плавления. Цель достигается за счет организации чередования сжигания газа в факеле ив слое дробленого огнеупорного материала, причем в период разогрева шихты сжигание газа организуют в объеме плавильной камеры и на перфорированной поверхности крышки плавильной печи за счет выноса факела за пределы слоя и горения над слоем, а в период плавления и доводки для организации беспламенного горения факел погружают в слой за счет снижения подачи газа и воздуха на 15-20%. Устройство для осуществления способа сжигания газа содержит камеру, заполненную слоем дробленого огнеупорного материала, помещенный в слой теплостойкий тигель, съемную огнеупорную камеру, внутренняя часть которой выполнена параболической и сфокусирована в зоне размещения тигля, а также имеет отверстия, соединяющие рабочую камеру с продольньм дымоотводяощм коллектором, проходящим внутри крьшпси. Кроме того, имеется система подготовки и сжигания газа, обеспечивающая подачу в слой газа и воздуха, при этом за счет турбулизирующих свойств засыпки слоя происходит образование газовоздушной смеси, которая, сгорая, разогревает слой и размещенный в слое тигель. Продукты сгорания поступают через радиальные отверстия в крышке в продольный дымовой коллектор, разогревают крьшжу плавильной печи и затем удаляются в атмосферу. 2 з.п. ф-лы,. 1 ил. S О) Од со ю 05 СО

fd

| Способ выводки ванной стекловаренной печи | 1983 |

|

SU1121244A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Равич М.Б. | |||

| Поверхностное бесплаг менное горение | |||

| - М | |||

| -Л.: Изд-во АН СССР, 1949, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-03-30—Публикация

1987-06-23—Подача