Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переработки (переплава) отходов цветных металлов и сплавов, таких как: медь и ее сплавы - латуни и бронзы, алюминий и его сплавы, цинк и его сплавы. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома, а также печь может использоваться как газовая плавильно-раздаточная.

Известен аналог - поворотная тигельная печь для плавки алюминиевых сплавов (источник информации под ред. д.т.н. Н.Н. Рубцова справочник литейщика «Фасонное литье из алюминиевых и магниевых сплавов», стр.142-145), содержащая, как и в предполагаемом изобретении, кожух, футеровку, тигель, топочную камеру, газоотводящие каналы.

Недостатками этой печи являются:

1. Ручной привод поворота печи, а, следовательно, и малая емкость тигля.

2. Отсутствие системы пылегазоочистки, которая бы уменьшала вредное влияние дымовых газов на внешнюю среду.

3. Недостаточная теплоизоляция, которая приводит к потерям тепла в окружающую среду.

4. Сравнительно небольшая стойкость тигля (исходя из опыта эксплуатации автором таких печей).

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Известно устройство газовой тигельной печи для плавки металлов и сплавов (А.С. №934172 С1) являющаяся аналогом изобретения.

Также как и предлагаемое изобретение, аналог содержит: топочную камеру, тигель, газоотводящий канал и газоход.

Недостатками этой печи являются:

1. Газовая тигельная печь стационарная.

2. Отсутствие системы пылегазоочистки, которая бы уменьшала вредное влияние при плавке в печи на внешнюю среду.

3. Из изображенной на фиг.1, 2, 3 описания газовой тигельной печи, следует, в конструкции печи отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Наиболее близким аналогом (прототипом) по отношению к заявляемой газовой тигельной печи является поворотная тигельная печь для плавки цветных металлов, которая может работать как на жидком, так и на газообразном топливе (источник информации А.Н. Минаев и Б.И. Шипилин «Литейные печи и сушила», стр.398-399), содержащая, как и заявляемая печь, металлический цилиндрический кожух, футеровку, топочную камеру, горелочное устройство, газоотводящие каналы и механизм поворота.

Прототип заявляемой печи имеет следующие недостатки:

1. Ручной привод поворота печи (штурвальный механизм).

2. Ручной привод не может обеспечить поворот печи с большой емкостью тигля.

3. Отсутствие системы пылегазоочистки, которая бы уменьшала вредное влияние, выделяющихся при плавке в печи дымовых газов, на внешнюю среду.

4. Недостаточная теплоизоляция, которая приводит к потерям тепла в окружающую среду.

5. Сравнительно небольшая стойкость тигля (исходя из опыта эксплуатации автором таких печей в г. Новосибирске).

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Задачей изобретения является создание высокопроизводительной газовой тигельной печи для переплава отходов цветных металлов, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации и облегчить условия труда обслуживающему печь персоналу.

Технический результат - разработанная печь является высокопроизводительной, имеющей большой срок эксплуатации, позволяющей переплавлять отходы цветных металлов и сплавов, таких как: медь и ее сплавы - латуни и бронзы, алюминий и его сплавы, цинк и его сплавы, кроме того, снизить потери тепла в окружающую среду за счет теплоизоляции кожуха печи, вести процесс переплава на искусственной и естественной тяге с системой пылегазоочистки, что делает его экологически чистым, а также введенный в состав печи электрический механизм поворота облегчает условия труда обслуживающему персоналу.

Указанный технический результат достигается за счет того, что в газовую тигельную печь для переработки отходов цветных металлов, содержащую цилиндрический кожух, футеровку, топочную камеру, горелочное устройство, крышку, газоотводящие каналы и механизм поворота печи, согласно предлагаемому изобретению, введен теплоизоляционный слой, состоящий из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона на который футеруется огнеупорный шамотный кирпич и набивается слой футеровки из муллитовой безусадочной набивной массы, в качестве горелочного устройства используется газовая двух рядная десяти смесительная инжекционная прямоугольная горелка, в которой размещены смесители с насадками в конце смесителя на внутренней стороне, которые при горении газовоздушной смеси имеют пламя длиной 2,6 метра, при этом в конструкцию печи введена сварная рама с приваренными цапфами, предназначенными для опоры и поворота печи, на сварной раме размещен электрический механизм поворота печи, причем между стойками сварной рамы приварена металлическая тумба, нижняя часть которой залита в фундаменте печи, кроме того, печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки для достижения экологически чистого процесса, в которую входят: камера смешения, дымосос, агрегат газоочистки и скруббер.

Введенный теплоизоляционный слой, состоящий из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона позволяет снизить потери тепла в окружающую среду, а также позволяет дополнительно сохранять температуру металла в газовой тигельной печи для переработки отходов цветных металлов (в дальнейшем печи). Срок службы печи увеличивается из-за использования муллитовой безусадочной набивной массы, которая имеет высокую огнеупорность и стойкость.

Более того, предлагаемая газовая двух рядная десяти смесительная инжекционная прямоугольной формы горелка содержит стабилизирующий пламя туннель, огнеупорную набивную массу, десять смесителей, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 27 градусов к их осям, причем смесители представляют собой в верхней части трубу диаметром 62×9 мм и длиной 285 мм, содержат в нижней части быстросменные насадки, при этом смесители, быстросменные насадки к смесителям и литой стабилизирующий пламя туннель, надетый на объединяющую смесители газораспределительную камеру и на кожух горелки, изготовлены из жаростойкого чугуна ЧХ28.

Жаростойкий чугун, используемый в качестве материала для изготовления смесителей, деталей к смесителям и литого стабилизирующего пламя туннеля, позволяет увеличить срок службы горелки и, естественно, печи. Более того, использование мощной инжекционной горелки (номинальная тепловая мощность предлагаемой горелки 1,35 МВт) значительно увеличивает производительность печи, а также позволяет вести процесс плавки при отключении электроэнергии (до начала слива наплавленного в тигле металла).

Кроме того, в печи используется тигель типа ТРК - 2000 глазурованный с желобом, который имеет высокую стойкость и в котором можно плавить сплавы с температурой плавления до 1600°C. Вследствии использования тигля ТРК - 2000, печь имеет большой срок эксплуатации.

Вместе с тем, в конструкцию печи введен электрический механизм поворота печи смонтированный на стальной раме и состоящий из: сварной металлической опоры с приваренными к ней кронштейнами для крепления опорного ролика, барабана для намотки стального троса, кронштейна с установленным роликом, пластины и приваренной к металлической опоре плиты с установленным на ней приводом, в который входит - электродвигатель, червячный редуктор и муфта. Введенный в конструкцию печи электрический механизм поворота печи позволяет облегчить условия труда обслуживающему печь персоналу (в прототипе используется ручной привод поворота печи), кроме того, предлагаемая конструкция сварной рамы делает печь надежной и долговечной.

Наконец, используемый для очистки дымовых газов от пыли скруббер со степенью очистки от пыли 97% представляет собой вертикально стоящий на четырех опорах стальной цилиндр диаметром 1,2 м, высотой 5,4 м, имеющий коническое днище и тангенциально расположенный входной патрубок, внутри скруббер футерован керамической плиткой, вверху через сопла подается вода в количестве 0,6 кг/с, которая направлена тангенциально к стенке скруббера и непрерывно стекает вниз, при этом

частицы пыли, отбрасываемые на воду под действием центробежных сил, захватываются ею и в виде шлама выводятся из скруббера через гидравлический затвор, а очищенный газы выходят вверх через патрубок. Кроме улавливания пыли, предлагаемый скруббер имеет степень улавливания SO2 и SO3 в пределах 45-47%, что указывает на высокую эффективность очистки в скруббере.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

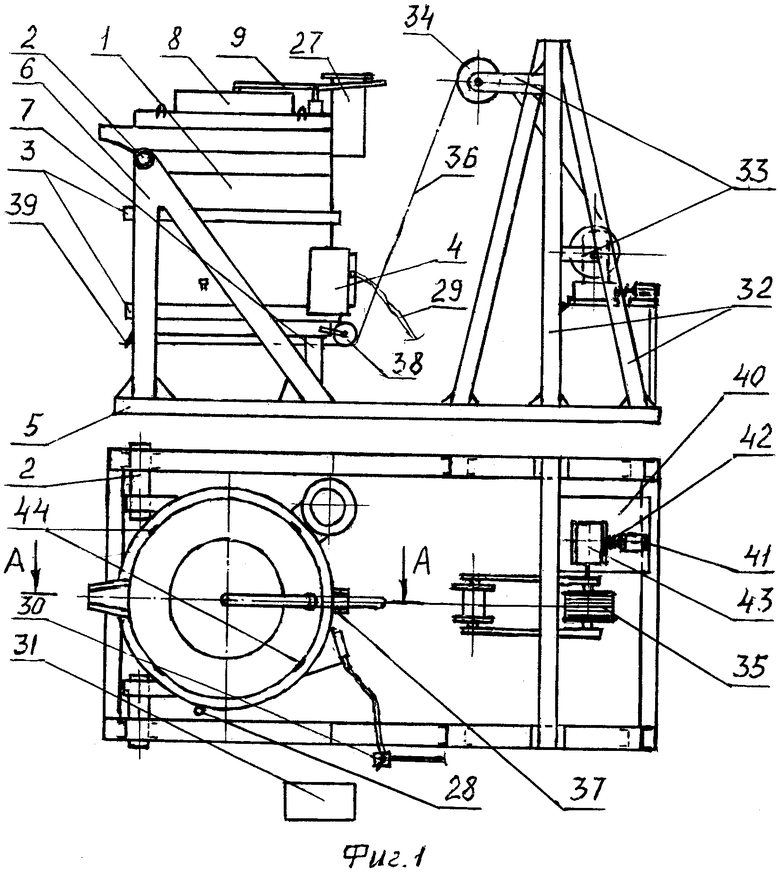

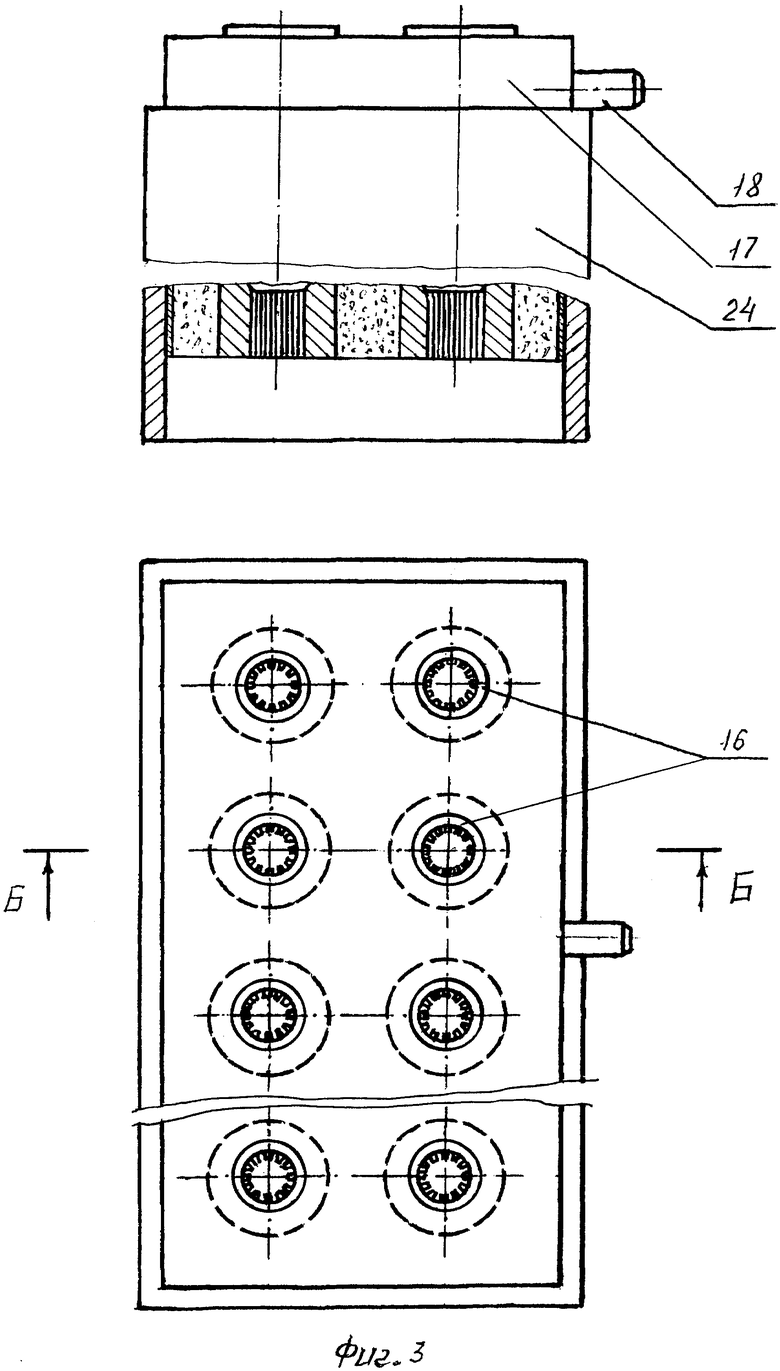

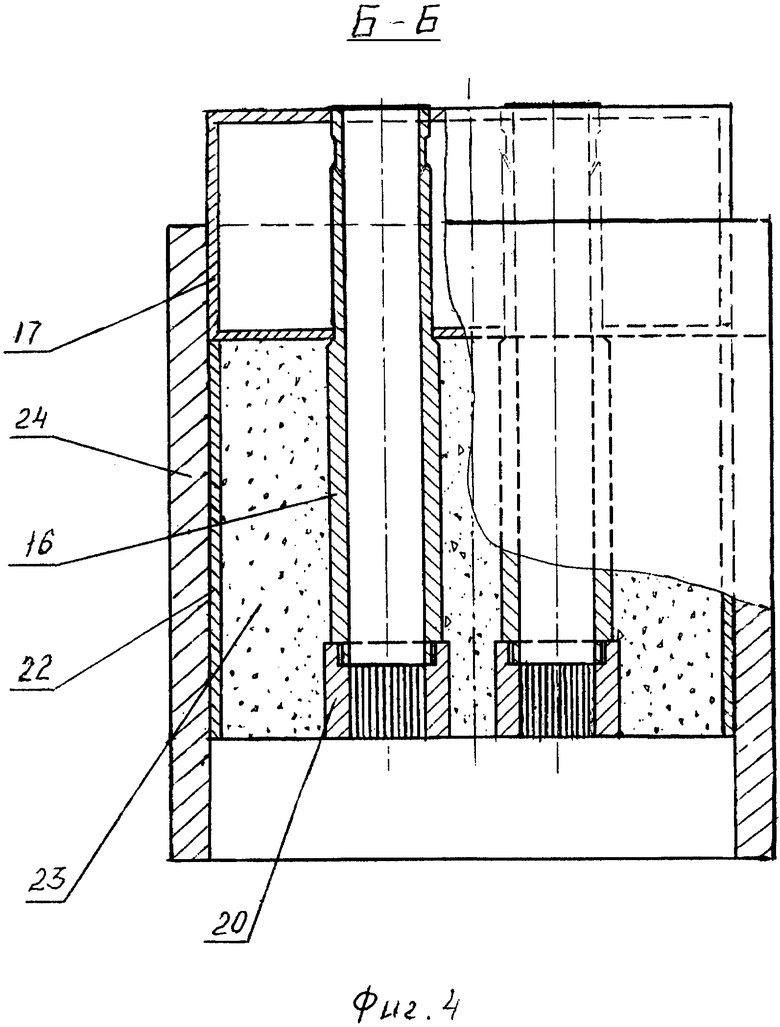

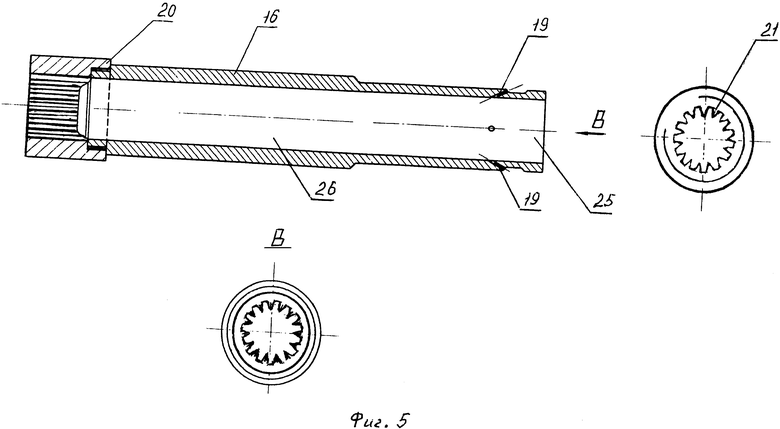

В конструкторской части заявки на изобретение изображено:

на фиг.1 фронтальная и горизонтальная проекции печи;

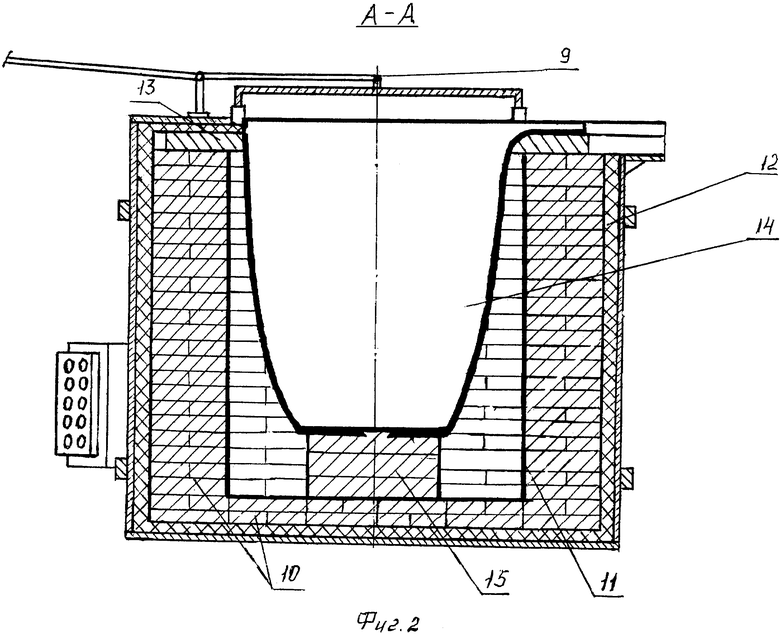

на фиг.2 разрез А-А печи;

на фиг.3 двух рядная десяти смесительная инжекционная прямоугольная горелка;

на фиг.4 разрез Б-Б двух рядной десяти смесительной инжекционной прямоугольной горелки;

на фиг.5 смеситель двух рядной десяти смесительной инжекционной прямоугольной горелки;

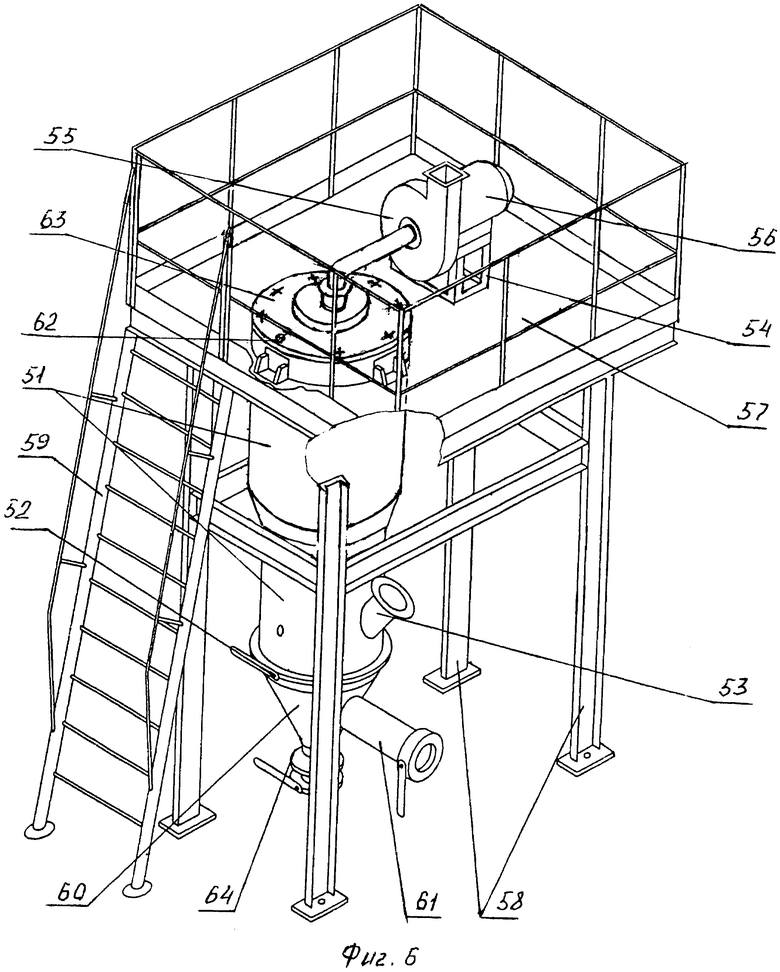

на фиг.6 агрегат газоочистки;

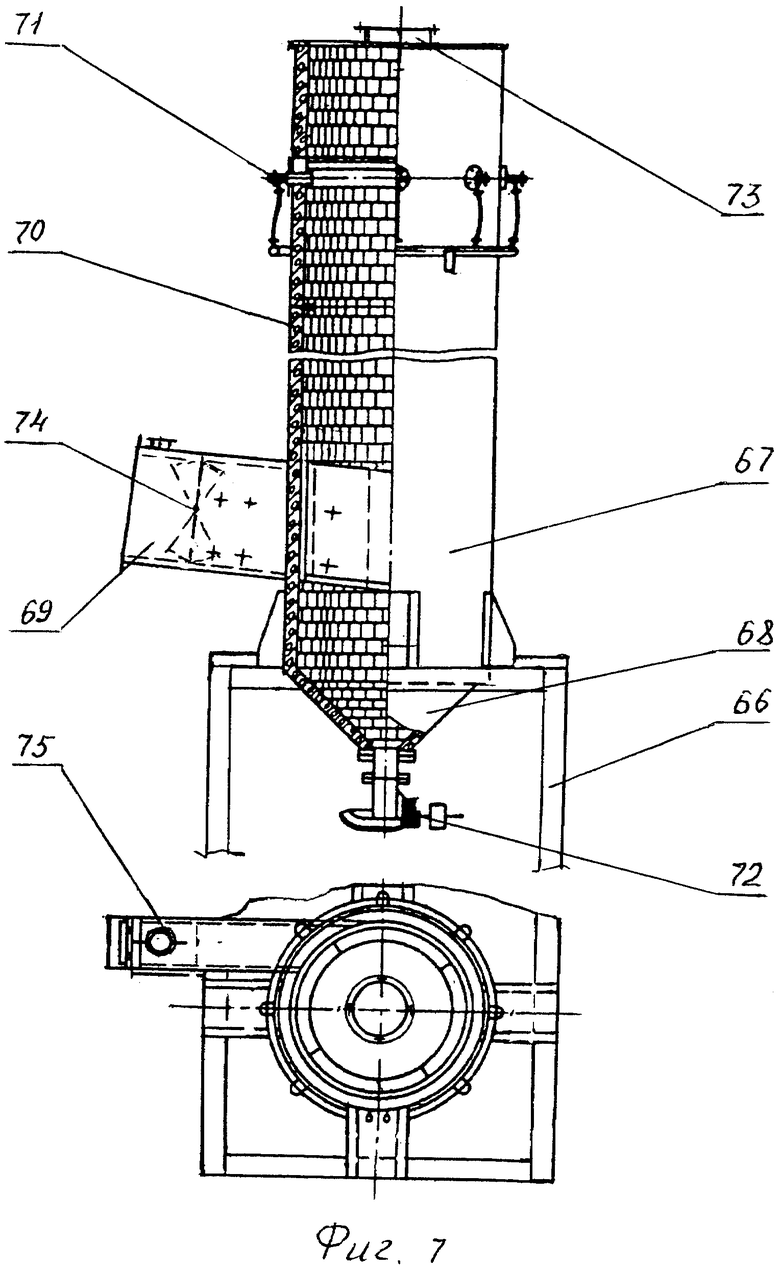

на фиг.7 циклон мокрой очистки;

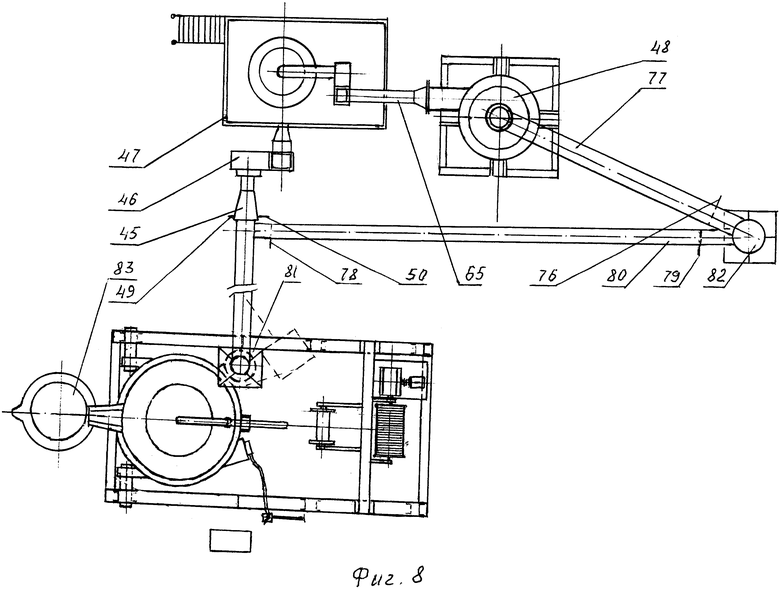

на фиг.8 вид печи в плане с разливочным и пылегазоочистным оборудованием.

Конструкция предлагаемой газовой тигельной печи, далее печи, для переработки отходов цветных металлов схематично представлена на фиг.1, 2 и включает в себя сварной стальной кожух 1 цилиндрической формы, сваренный из стального листа толщиной 6 мм и вращающегося на цапфах 2. Кожух 1 имеет приваренную к нему верхнюю и нижнюю (донную) части. Для армирования стального кожуха 1 на его боковой поверхности приварены два кольца 3, в нижней части стального кожуха выполнен проем в который вставлена тангенциально двух рядная десяти смесительная инжекционная прямоугольная горелка 4, подробное описание которой будет приведено ниже. В конструкцию печи введена сварная рама 5 с приваренными цапфами 2, предназначенными для опоры и поворота печи, на сварной раме 5 размещен электрический механизм поворота печи, причем между стойками 6 сварной рамы 5 приварена металлическая тумба 7, нижняя часть которой залита в фундаменте печи (фиг.1). Рама 5 сварена из швеллера №14 и крепится к фундаменту печи фундаментными болтами (не показано). Предлагаемая конструкция сварной рамы делает печь надежной и долговечной. Печь имеет стальную футерованную крышка 8, которая при работающей печи находится на стальном кожухе 1, а перед разливом наплавленного металла поднимается и отводится в сторону вручную с помощью рычага 9 подъемника стальной крышки. Печь футеруется огнеупорным шамотным кирпичом ША-1 №5 поз.10, на который набивается слой футеровки из муллитовой безусадочной набивной массы 11 (фиг.2). Между кожухом 1 и футеровкой введен теплоизоляционный слой 12, состоящий из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона. Введенный теплоизоляционный слой 12, состоящий из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона позволяет снизить потери тепла в окружающую среду, а также позволяет дополнительно сохранять температуру металла в печи для переработки отходов цветных металлов. Срок службы печи увеличивается из-за использования муллитовой безусадочной набивной массы, которая имеет высокую огнеупорность и стойкость.

Сверху на футеровке 10 печи находится толстостенная стальная плита 13, которая имеет в центре большое отверстие, для установки в него и фиксации тигля 14 типа ТРК - 2000 глазурованного с желобом, который имеет высокую стойкость и в котором можно плавить сплавы с температурой плавления до 1600°C. Вследствие использования тигля типа ТРК - 2000 глазурованного с желобом, печь имеет большой срок эксплуатации. Тигель 14 емкостью 1950 кг по жидкой меди днищем устанавливается на находящийся в центре стального кожуха 1 постамент (поддон) 15 (фиг.2). Тигель 14 фиксируется на постаменте 15 креплением типа «ласточкин хвост». Постамент 15 уложен на два ряда шамотного огнеупорного кирпича ША-5 поз.10. Сверху в тигель 14 загружается лом, если же печь используется как газовая плавильно-раздаточная, то в тигель 14 из больших плавильных печей с помощью кранового ковша заливается расплавленный металл или же в печи могут плавиться отходы цветных металлов, а также лом.

Расплавление или подогрев и поддержание температуры в печи осуществляется за счет температуры, полученной от сгорания природного газа, происходящего в двух рядной десяти смесительной инжекционной прямоугольной горелке 4 (далее горелки). В нижней части стального каркаса 1 выполнен проем, а в футеровке 10 печи выложена ниша (не показана) для установки в нее горелки 4. Используемая в конструкции печи горелка представляет собой десять единичных толстостенных смесителей 16, объединенных общей сварной газораспределительной камерой 17, к которой приварен штуцер 18, по которому подается природный газ в горелку (фиг.3).

Каждый смеситель 16 является отливкой и представляет собой толстостенную трубу диаметром 62 мм с толщиной стенки 9 мм и длиной 285 мм, в которой по периферии под углом 27 градусов к оси смесителя 16 просверлены четыре сопла 19 диаметром 1.7 мм с зенковкой входной части 0,3 мм под углом 90 градусов (фиг.4, 5). Все смесители 16 получаются литьем по выплавляемым моделям из жаростойкого чугуна (хромовый чугун) марки ЧХ28 (Cr 25-30%), в нижней части смесители 16 имеют быстросменные насадки 20, которые имеют пятнадцать ребер 21. Ребра 21 в быстросменных насадках 20 смесителей 16 позволяют при сгорании газовоздушной смеси получить факел длиной 2,6 м, который заполняет топочное пространство вокруг тигля 14 (фиг.5). Насадки 20 в случае износа свинчивают со смесителя 16 и на их место навинчиваются новые. Таким образом, быстросменные насадки 20 позволяют увеличить срок службы горелки 4 и печи в целом. Следует отметить, что горелка изготовлена автором и испытана в ООО «Пензаплав» г. Пенза. Благодаря тангенциальному направлению горелки 4, факел получает вращательное движение вокруг тигля 14. Это способствует более равномерному прогреву и несколько удлинняет время нахождения раскаленных газов в печи. К газораспределительной камере 17 приварен по периметру кожух 22, из листовой стали толщиной 2 мм, в который набивается огнеупорная набивная масса 23. Набитая огнеупорной массой 23 горелка 4 может просушиваться и прокаливаться отдельно до установки ее в печь. На газораспределительную камеру 17 и кожух 22 надевается литой стабилизирующий пламя туннель 24 и приваривается по периметру к газораспределительной камере 17 (фиг.5). Жаростойкий чугун, используемый в качестве материала для изготовления смесителей 16, насадок 20 к смесителям 16 и литого стабилизирующего пламя туннеля 24, позволяет увеличить срок службы горелки 4 и, естественно, печи. Более того, использование мощной инжекционной горелки 4 (номинальная тепловая мощность предлагаемой горелки 1,35 МВт) значительно увеличивает производительность печи, а также позволяет вести процесс плавки при отключении электроэнергии (до начала слива наплавленного в тигле металла). Горелка работает следующим образом. Газ под давлением подается через штуцер 18 в газораспределительную камеру 17. Вытекающие из газовых сопел 19 струи газа инжектируют из атмосферы воздух, необходимый для горения, который по каналу 25 попадает в камеру 26 предварительного смешения, где происходит смешение газа и засасываемого воздуха. Сгорание основной части газовоздушной смеси происходит в огнеупорном стабилизирующем туннеле 24, остальной части -в камере горения печи. Необходимым условием нормальной работы горелки является наличие разрежения в камере горения в пределах 5÷10 ДаПа (мм вод. ст.). Номинальное давление газа перед горелкой 0,08 МПа. Для удаления продуктов сгорания природного газа и тепловыделений с открытой поверхности тигля 14 служит дымоотводящая система печи, соединенная с цеховой системой дымоотведения. В дымоотводящей системе печи имеется стальная труба 27 диаметром 280 мм для вытяжки дымовых газов, которая приварена к кожуху 1 печи (фиг.1). Для отвода дымовых газов, образующихся при сгорании в печи природного газа, служат выложенные вверху футеровки 10 печи каналы (не показаны), которые подходят к трубе 27. Для определения температуры жидкого металла применяется переносная термопара погружения или переносной прибор для измерения температуры типа «Луч». Температуру факела газовой горелки 4 регистрирует термопара 28, установленная в стальном каркасе 1 и футеровке 10 печи. Для подачи природного газа непосредственно в газовую горелку 4 и отсечки его, на опоре газового шланга 29 установлен шаровой газовый кран 30 (рис.1), который находится сбоку стойки управления 31 печью.

Вместе с тем, в конструкцию печи введен электрический механизм поворота печи, смонтированный на стальной раме 5 и состоящий из: сварной металлической опоры 32 с приваренными к ней кронштейнами 33 для крепления опорного ролика 34 и барабана 35 для намотки стального троса 36, кронштейна 37 с установленным роликом 38, пластины 39 и приваренной к сварной металлической опоре 32 плиты 40 с установленным на ней приводом механизма поворота печи. Вверху металлическая тумба 7 имеет выемку, через которую проходит стальной трос 36. Конец стального троса 36 крепится к пластине 39 с отверстием, причем пластина 39 приварена к донной части каркаса 1 печи. В состав привода механизма поворота печи входит: электродвигатель 41, муфта 42 и червячный редуктор 43. В приводе механизма поворота печи используется электродвигатель 4AM90LB8 и червячный редуктор Ч-80-50-52-2ВУЗ. Введенный в конструкцию печи электрический механизм поворота печи позволяет облегчить условия труда обслуживающему печь персоналу (в прототипе используется ручной привод поворота печи).

Вверху каркаса 1 печи приварены четыре стальные петли 44, предназначенные для подъема и транспортировки печи.

Печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки для достижения экологически чистого процесса Система пылегазоочистки двух ступенчатая. В первую ступень входят: камера смешения 45, дымосос 46, агрегат газоочистки 47. Во вторую ступень входит скруббер (циклон мокрой очистки) 48. Работа на естественной тяге производится в случае ремонта отдельных агрегатов системы пылегазоочистки. Для разбавления дымовых газов воздухом цеха с целью снижения температуры до 150-170°C перед подачей их в дымосос 46 устанавливается камера смешения 45, которая имеет два шибера: шибер 49 регулирует тягу (разрежение в печи), шибер 50 регулирует подачу цехового воздуха. В системе пылегазоочистки установлен дымосос ДН-9у поз.46, который подает разбавленные воздухом дымовые газы в агрегат газоочистки 47. Агрегат газоочистки 47 представляет собой сборный стальной цилиндрической формы корпус 51, в нижней части которого имеется поворотная загрузочная решетка 52 с отверстиями (фиг.6). Выше поворотной загрузочной решетки 52 расположен загрузочный патрубок 53.

В верхней части корпуса 51 на раме 54 размещена воздуходувка 55 с электродвигателем 56, обслуживающая площадка 57 опирается на четыре опоры 58 и имеет слева лестницу 59. Отработанный адсорбент и пыль собираются в конусной части 60 корпуса 51. Очищаемые газы из печи подаются в агрегат газоочистки через патрубок 61. До патрубка 61 установлен дымосос ДН-9у поз.46. Сверху корпуса 51 крепится восьмью болтами 62 крышка 63. Принцип работы агрегата газоочистки заключается в следующем: из плавильной печи дымовые газы нагнетаются дымососом 46 в патрубок 61 и под давлением проходят слой адсорбента, при этом образуется «кипящий слой», в результате чего вредные вещества, находящиеся в дымовых газах, адсорбируются гашеной известью и активированным углем. Отработанный адсорбент выгружается через нижнюю горловину 64 корпуса 51 в металлическую емкость и увозится в отвал. Очищенные газы воздуходувкой 55 нагнетаются по трубе 65 в скруббер 48. Скруббер 48 представляет собой вертикально стоящий на четырех опорах 66 стальной цилиндр 67 с толщиной стенки 6 мм, имеющий коническое днище 68 и тангенциально расположенный входной патрубок 69 (фиг.7). Во избежание быстрого износа, вследствие коррозии и абразивного действия пыли, скруббер внутри футеруется керамической плиткой 70. Вода подводится внутрь через сопла 71, установленные на расстоянии 400 мм друг от друга. Струя воды, выходящая из сопел 71, направлена тангенциально к стенке скруббера 48 в сторону вращения потока газа во избежание интенсивного уноса брызг. Образующаяся на стенке сплошная водяная пленка по спирали, направление которой совпадает с направлением вращения газового потока, непрерывно стекает вниз.

Частицы пыли, отбрасываемые на пленку под действием центробежных сил, захватываются ею и в виде шлама выводятся из скруббера 48 через гидравлический затвор 72, а очищенный воздух выходит через патрубок 73. Расход и скорость подачи в скруббер 48 запыленных дымовых газов регулируется поворотной заслонкой 74 Расход воды при работе центробежного скруббера определяется требованием создания сплошной водяной пленки на внутренней поверхности аппарата, толщиной не менее 0,3 мм. Такая толщина пленки предотвращает ее разрыв и образование отложений на стенках аппарата. Для смыва шлама из скруббера 48 предусмотрен патрубок 75, в который подается вода для смыва. Кроме улавливания пыли, предлагаемый скруббер имеет степень улавливания SO2 и SO3 в пределах 45-47%, что указывает на высокую эффективность очистки в скруббере.

Основные технические показатели скруббера:

Печь работает на естественной тяге следующим образом. Один из плавильщиков отводит крышку 8 печи в сторону и плавильщики в открытый тигель 14 загружают шихту (чушки, брикетированную проволоку, прессованную стружку, кусковой лом) в количестве 200-250 кг (фиг.1). Плавильщик металла и сплавов закрывает шиберы 49 и 50 на камере смешения 45, а также шибер 76 на трубе 77, при этом тяга в печи должна составлять 5-10 ДаПа. Следует отметить, что шиберы 78 и 79 на трубе 80 открыты. Шаровой кран 30 открывается и природный газ по шлангу 29 поступает в горелку 4, где плавильщик его поджигает. Пламя горелки нагревает лом до температуры плавления. Далее загружается следующая порция шихты и плавится и т.д. до полного заполнения тигля 14. Расплавленный металл обрабатывается флюсом, при необходимости производится подшихтовка до требуемой марки сплава, перемешивается. При плавке дымовые газы поступают в трубу 27, далее в зонт 81 и по трубе 80 попадают в дымовую трубу 82, а из нее в атмосферу. Перед разливкой наплавленного металла устанавливается в приямок печи краном разливочный ковш 83, отводится в сторону зонт 81 и включается электрический привод механизма поворота печи. При этом печь постепенно поворачивается и осуществляется слив расплавленного в тигле 14 металла в разливочный ковш 83 и его транспортировка к месту разливки. После разливки металла чистится тигель 14 и зонд 81 возвращается в исходное положение.

Работа печи на искусственной тяге происходит следующим образом.

Плавильщик металла и сплавов закрывает шиберы 78 и 79 на трубе 80, а шиберы 49, 50 и 76 открывает. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в тигель 14 печи загружается адсорбент в загрузочный патрубок 53 агрегата газоочистки 47 и производится его включение. Продукты горения попадают в зонт 81, в камеру смешения 45, разбавляются в ней воздухом цеха, нагнетаются дымососом 46 в агрегат газоочистки 47, где происходит очистка дымовых газов от вредных веществ в «кипящем» слое и воздуходувкой 55 очищенные дымовые газа нагнетаются в скруббер 48, очищаются от пыли и по трубе 77 попадают в дымовую трубу 82. Разработанная автором система пылегазоочистки хорошо очищает от пыли и вредных веществ дымовые газы. Степень очистки составляет 80-98%. Очистка дымовых газов делает процесс плавки лома экологически чистым.

Итак, разработана высокопроизводительная газовая тигельная печь для переплава отходов цветных металлов, позволяющая снизить выбросы вредных газов в атмосферу, уменьшить потери тепла в окружающую среду, имеющая увеличенный срок эксплуатации, облегчающая условия труда обслуживающему печь персоналу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газовая тигельная печь | 2019 |

|

RU2717752C1 |

| Газовая тигельная печь | 2020 |

|

RU2754257C1 |

| РОТОРНАЯ НАКЛОННАЯ ПЕЧЬ | 2012 |

|

RU2489659C1 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2022 |

|

RU2796999C1 |

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2016 |

|

RU2617082C1 |

| РОТОРНАЯ НАКЛОННАЯ ПЕЧЬ | 2015 |

|

RU2606349C1 |

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2011 |

|

RU2458302C1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2018 |

|

RU2688067C1 |

| ВРАЩАЮЩАЯСЯ БАРАБАННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2013 |

|

RU2542033C2 |

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2728271C1 |

Изобретение относится к газовой плавильной печи для переплава отходов цветных металлов и сплавов, таких как: медь и ее сплавы - латуни и бронзы, алюминий и его сплавы, цинк и его сплавы. Печь содержит сварной стальной кожух цилиндрической формы, футерованный шамотным огнеупорным кирпичом ША-5 с набитым на него слоем футеровки из муллитовой безусадочной набивной массы и поверх нее толстостенную стальную плиту, с большим отверстием в центре для установки в нее и фиксации глазурованного с желобом тигля, установленного и зафиксированного на постаменте, футерованную крышку, теплоизоляционный слой между стальным кожухом и футеровкой печи, состоящий из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, горелочное устройство в виде газовой двухрядной десятисмесительной инжекционной прямоугольной горелки, в которой размещены смесители с насадками. Печь опирается двумя цапфами на сварную раму с возможностью поворота печи на угол 110°C, сваренную из швеллера и закрепленную к фундаменту печи фундаментными болтами, на раме смонтирован электрический механизм поворота печи. Дымоотводящая система печи соединена с двухступенчатой системой пылегазоочистки. Обеспечивается высокая производительность печи, уменьшение потерь тепла и угара и возможность экологически чистого переплава алюминиевых ломов. 5 з.п. ф-лы, 8 ил.

1. Газовая тигельная печь для переработки отходов цветных металлов, содержащая тигель, цилиндрический кожух, футеровку, топочную камеру, горелочное устройство, крышку, газоотводящие каналы и механизм поворота печи, отличающаяся тем, что она снабжена теплоизоляционным слоем, состоящим из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, расположенного на нем огнеупорного шамотного кирпича с набитым на него слоем из муллитовой безусадочной набивной массы, при этом горелочное устройство выполнено в виде газовой двухрядной десятисмесительной инжекционной прямоугольной горелки, содержащей смесители с насадками для обеспечения при горении газовоздушной смеси пламени длиной 2,6 метра, сварной рамой с приваренными цапфами для обеспечения опоры и поворота печи, на сварной раме размещен электрический механизм поворота печи, причем между стойками сварной рамы приварена металлическая тумба, нижняя часть которой залита в фундаменте печи, и системой пылегазоочистки, содержащей камеру смешения, дымосос, агрегат газоочистки и скруббер, и выполненной с возможностью работы печи на естественной и искусственной тяге.

2. Печь по п.1, отличающаяся тем, газовая двухрядная десятисмесительная инжекционная прямоугольная горелка содержит стабилизирующий пламя туннель, огнеупорную набивную массу, десять смесителей, объединенных общей сварной газораспределительной камерой, при этом в каждом смесителе просверлено четыре сопла под углом 27 градусов к их осям, причем смесители представляют собой в верхней части трубу диаметром 62×9 мм и длиной 285 мм и содержат в нижней части быстросменные насадки.

3. Печь по п.1, отличающаяся тем, что смесители, быстросменные насадки к смесителям и литой стабилизирующий пламя туннель, надетый на объединяющую смесители газораспределительную камеру и на кожух горелки, изготовлены из жаростойкого чугуна ЧХ28.

4. Печь по п.1, отличающаяся тем, что тигель выполнен в виде тигля типа ТРК - 2000, глазурованного с желобом, обеспечивающего возможность получения сплавов с температурой плавления до 1600°C.

5. Печь по п.1, отличающаяся тем, что электрический механизм поворота печи содержит сварную металлическую опору с приваренными к ней кронштейнами для крепления опорного ролика, барабана для намотки стального троса, кронштейна с установленным роликом, пластины и приваренной к металлической опоре плиты с установленным на ней приводом, содержащим электродвигатель, червячный редуктор и муфту.

6. Печь по п.1, отличающаяся тем, что скруббер выполнен в виде вертикально стоящего на четырех опорах стального цилиндра диаметром 1,2 м, высотой 5,4 м, имеющего коническое днище и тангенциально расположенный входной патрубок и футерованного керамической плиткой, расположенные в верхней части сопла для подачи воды в количестве 0,6 кг/с в направлении тангенциально к стенке скруббера для захватывания частиц пыли, отбрасываемых на воду под действием центробежных сил, гидравлический затвор для выведения шлама из скруббера и патрубок для вывода очищенных газов с обеспечением степени очистки от пыли 97% и степени улавливания SO2 и SO3 в пределах 45-47%.

| Газовая тигельная печь | 1980 |

|

SU934172A1 |

| Горизонтальный ветро-водяной двигатель | 1927 |

|

SU7736A1 |

| US 4165865 A, 28.08.1979 | |||

| CN 201575696 U, 08.09.2010 | |||

| CN 201892416 U, 06.07.2011 | |||

Авторы

Даты

2015-07-20—Публикация

2013-11-01—Подача