(Л

се

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования засыпки форм массой при прессовании на поршневых прессах | 1987 |

|

SU1470534A1 |

| Устройство для контроля работы пресса | 1988 |

|

SU1521607A1 |

| Устройство регулирования процесса прессования изделий на поршневых прессах | 1988 |

|

SU1581580A1 |

| Устройство регулирования заполнения пресс-форм | 1990 |

|

SU1742069A1 |

| Устройство регулирования заполнения пресс-форм | 1983 |

|

SU1098801A1 |

| Устройство для управления термообработкой изделий | 1988 |

|

SU1659993A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ГЛУБИНЫ ЗАСЫПКИ НА КОЛЕНОРЫЧАЖНЫХ ПРЕССАХ | 1973 |

|

SU400495A1 |

| Линия для непрерывного изготовления гофрированных полос | 1987 |

|

SU1496854A1 |

| Способ изготовления наружных обшивок для кровельных панелей с утеплителем и устройство для его осуществления | 1990 |

|

SU1784418A1 |

| Устройство для программного управления фигурным фацетированием | 1982 |

|

SU1073081A1 |

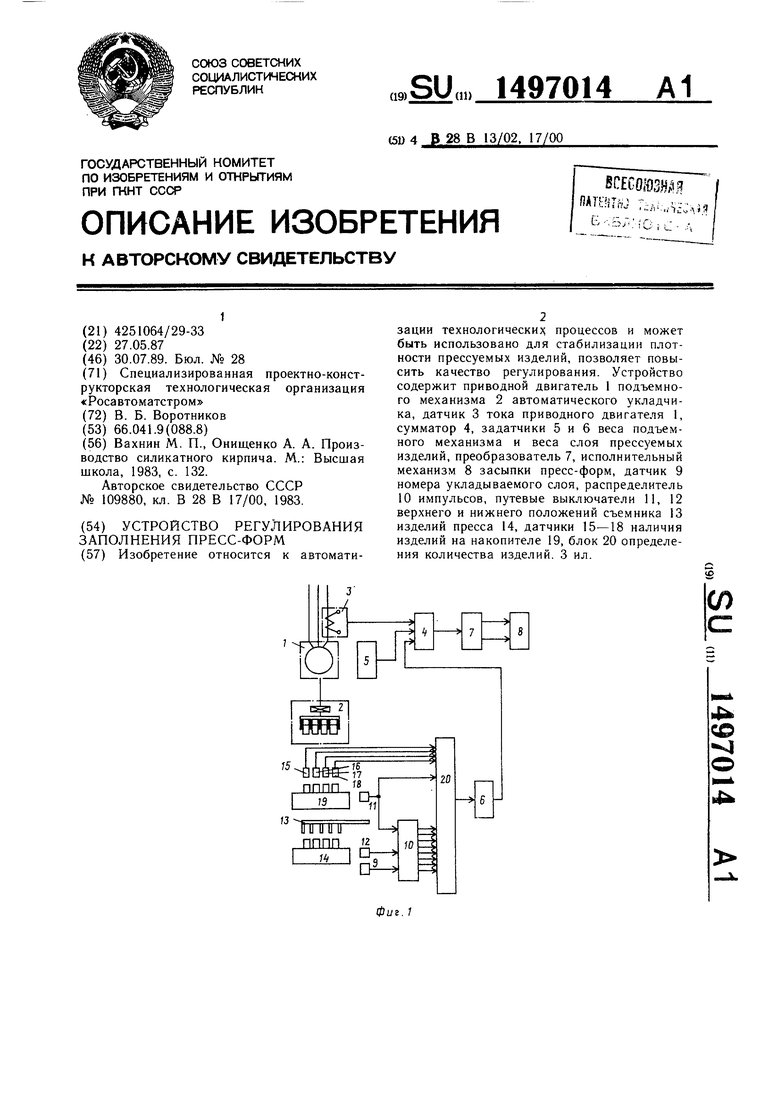

Изобретение относится к автоматизации технологических процессов и может быть использовано для стабилизации плотности прессуемых изделий, позволяет повысить качество регулирования. Устройство содержит приводной двигатель 1 подъемного механизма 2 автоматического укладчика, датчик 3 тока приводного двигателя 1, сумматор 4, задатчики 5 и 6 веса подъемного механизма и веса слоя прессуемых изделий, преобразователь 7, исполнительный механизм 8 засыпки пресс-форм, датчик 9 номера укладываемого слоя, распределитель 10 импульсов, путевые выключатели 11, 12 верхнего и нижнего положений съемника 13 изделий пресса 14, датчика 15-18 наличия изделий на накопителе 19, блок 20 определения количества изделий. 3 ил.

|а

Изобретение относится к автоматизации технологических процессов и может быть использовано для стабилизации плотности прессуемых изделий, в частности силикатного кирпича.

Цель изобретения - повышение качества регулирования.

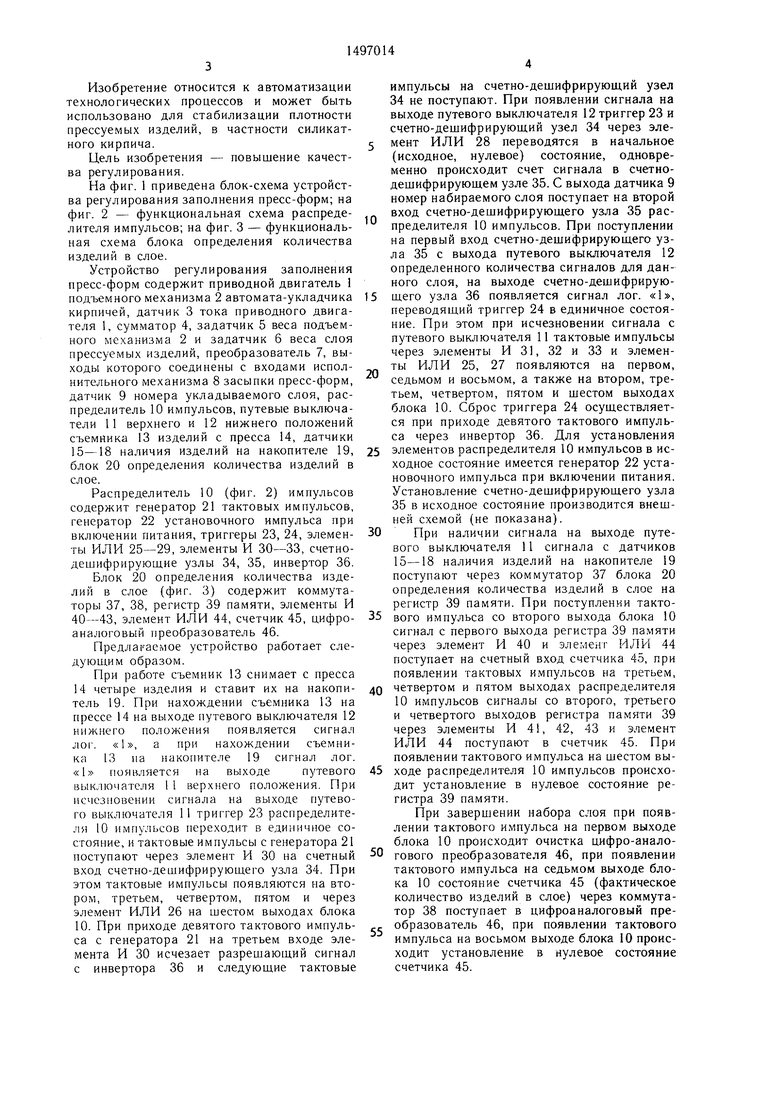

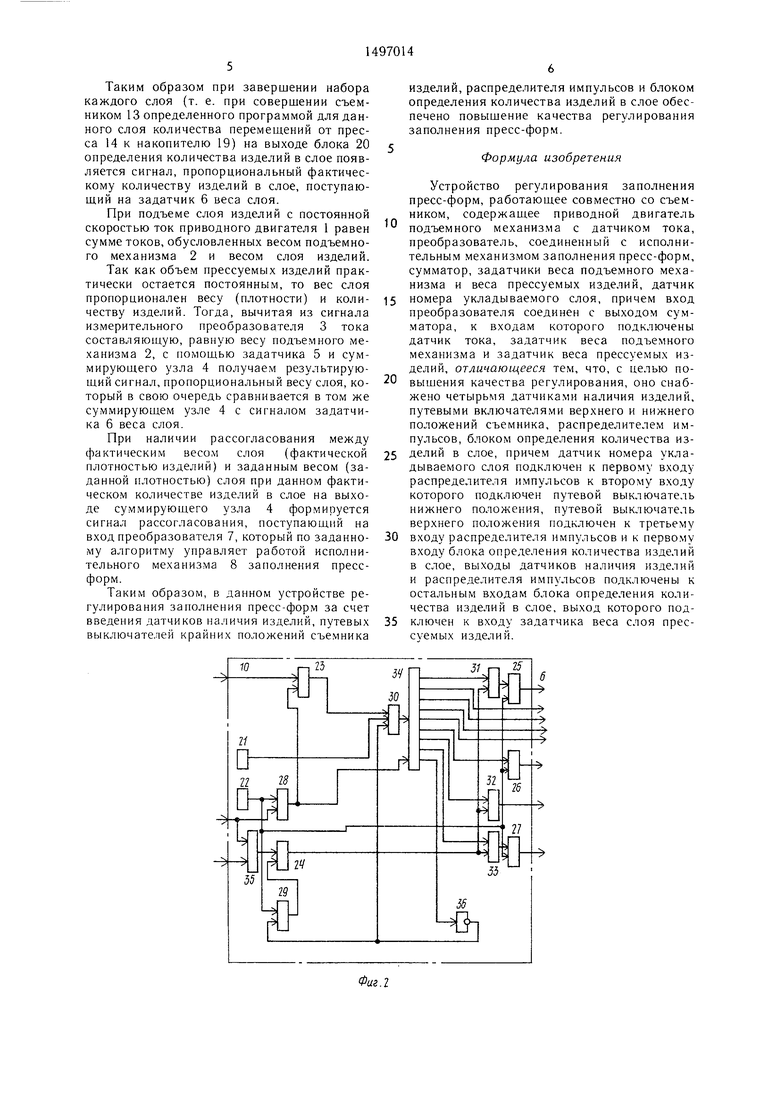

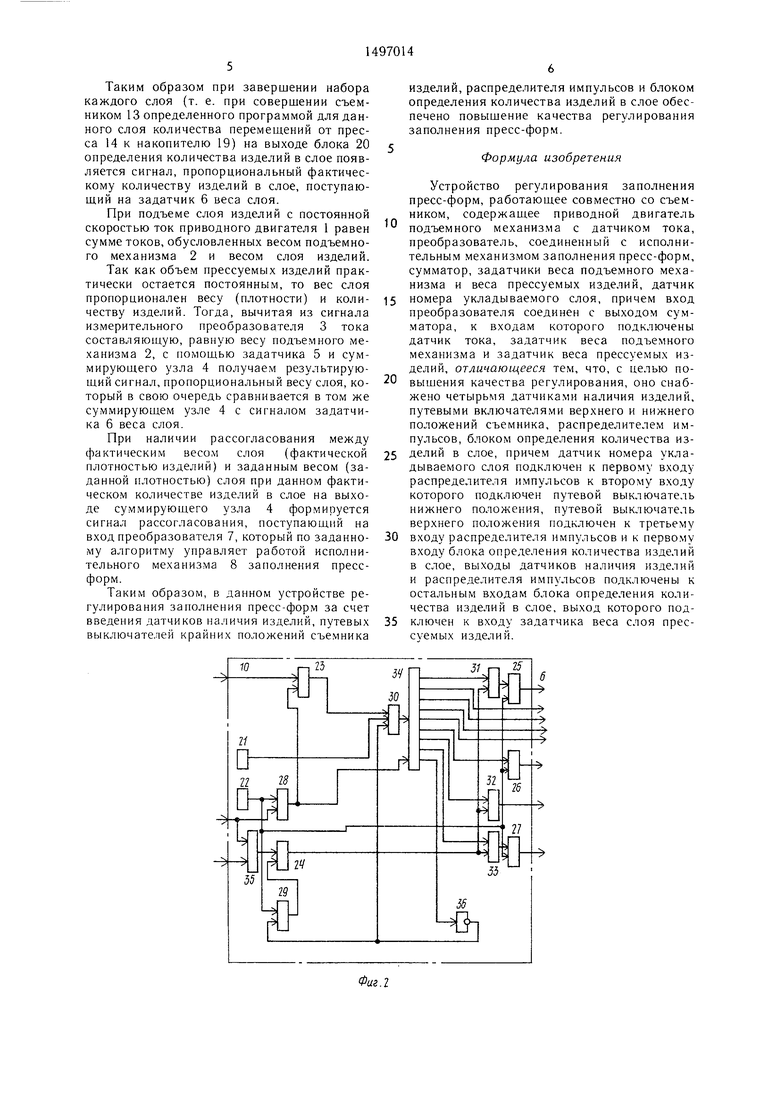

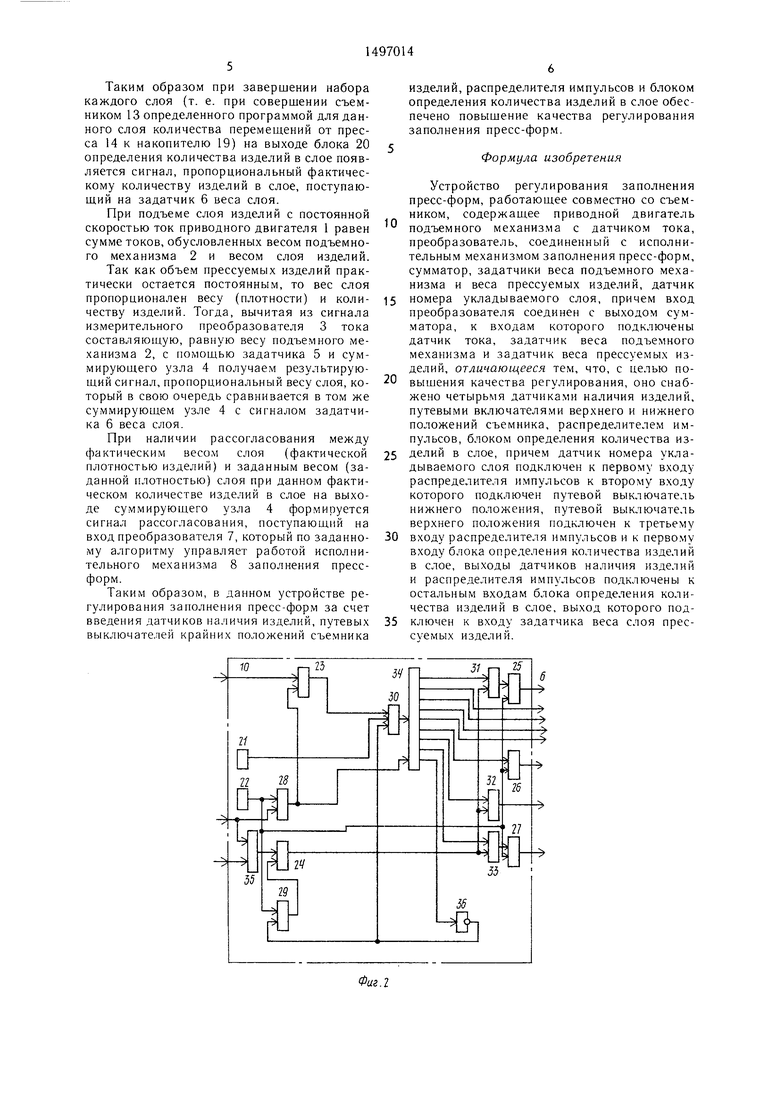

На фиг. 1 приведена блок-схема устройства регулирования заполнения пресс-форм; на фиг. 2 - функциональная схема распределителя импульсов; на фиг. 3 - функциональная схема блока определения количества изделий в слое.

Устройство регулирования заполнения пресс-форм содержит приводной двигатель 1 подъемного механизма 2 автомата-укладчика кирпичей, датчик 3 тока приводного двигателя 1, сумматор 4, задатчик 5 веса подъемного механизма 2 и задатчик 6 веса слоя прессуемых изделий, преобразователь 7, выходы которого соединены с входами исполнительного механизма 8 засыпки пресс-форм, датчик 9 номера укладываемого слоя, распределитель 10 импульсов, путевые выключатели 11 верхнего и 12 нижнего положений съемника 13 изделий с пресса 14, датчики 15-18 наличия изделий на накопителе 19, блок 20 определения количества изделий в слое.

Распределитель 10 (фиг. 2) импульсов содержит генератор 21 тактовых импульсов, генератор 22 установочного импульса при включении питания, триггеры 23, 24, элементы ИЛИ 25-29, элементы И 30-33, счетно- дешифрирующие узлы 34, 35, инвертор 36.

Блок 20 определения количества изделий в слое (фиг. 3) содержит коммутаторы 37, 38, регистр 39 памяти, элементы И 40-43, элемент ИЛИ 44, счетчик 45, цифро- аналоговый преобразователь 46.

Предлагаемое устройство работает следующим образом.

При работе съемник 13 снимает с пресса 14 четыре изделия и ставит их на накопитель 19. При нахождении съемника 13 на прессе 14 на выходе путевого выключателя 12 нижнего положения появляется сигнал лог. «1, а при нахождении съемника 13 на } акопителе 19 сигнал лог. «1 появляется на выходе путевого выключателя I 1 верхнего положения. При исчезновении сигнала на выходе путевого выключателя 11 триггер 23 распределителя 10 импульсов переходит в единичное состояние, и тактовые импульсы с генератора 21 поступают через элемент И 30 на счетный вход счетно-дешифрнруюпдего узла 34. При этом тактовые импульсы появляются на втором, третьем, четвертом, пятом и через элемент ИЛИ 26 на шестом выходах блока 10. При приходе девятого тактового импульса с генератора 21 на третьем входе элемента И 30 исчезает разрешающий сигнал с инвертора 36 и следующие тактовые

импульсы на счетно-дешифрирующий узел

34не поступают. При появлении сигнала на выходе путевого выключателя 12 триггер 23 и счетно-дещифрирующий узел 34 через элемент ИЛИ 28 переводятся в начальное (исходное, нулевое) состояние, одновременно происходит счет сигнала в счетно- дещифрирующем узле 35. С выхода датчика 9 номер набираемого слоя поступает на второй вход счетно-дешифрирующего узла 35 распределителя 10 импульсов. При поступлении на первый вход счетно-дешифрирующего узла 35 с выхода путевого выключателя 12 определенного количества сигналов для данного слоя, на выходе счетно-дешифрирующего узла 36 появляется сигнал лог. «1, переводящий триггер 24 в единичное состояние. При этом при исчезновении сигнала с путевого выключателя 11 тактовые импульсы через элементы И 31, 32 и 33 и элементы ИЛИ 25, 27 появляются на первом, седьмом и восьмом, а также на втором, третьем, четвертом, пятом и шестом выходах блока 10. Сброс триггера 24 осуществляется при приходе девятого тактового импульса через инвертор 36. Для установления

элементов распределителя 10 импульсов в исходное состояние имеется генератор 22 установочного импульса при включении питания. Установление счетно-дешифрирующего узла

35в исходное состояние производится внешней схемой (не показана).

При наличии сигнала на выходе путевого выключателя 11 сигнала с датчиков 15-18 наличия изделий на накопителе 19 поступают через коммутатор 37 блока 20 определения количества изделий в слое на регистр 39 памяти. При поступлении тактового импульса со второго выхода блока 10 сигнал с первого выхода регистра 39 памяти через элемент И 40 и элеменг ИЛИ 44 поступает на счетный вход счетчика 45, при появлении тактовых импульсов на третьем,

четвертом и пятом выходах распределителя 10 импульсов сигналы со второго, третьего и четвертого выходов регистра памяти 39 через элементы И 4, 42, 43 и элемент ИЛИ 44 поступают в счетчик 45. При появлении тактового импульса на шестом выходе распределителя 10 импульсов происходит установление в нулевое состояние регистра 39 памяти.

При завершении набора слоя при появлении тактового импульса на первом выходе блока 10 происходит очистка цифро-аналогового преобразователя 46, при появлении тактового импульса на седьмом выходе блока 10 состояние счетчика 45 (фактическое количество изделий в слое) через коммутатор 38 поступает в цифроаналоговый преобразователь 46, при появлении тактового импульса на восьмом выходе блока 10 происходит установление в нулевое состояние счетчика 45.

Таким образом при завершении набора каждого слоя (т. е. при совершении съемником 13 определенного программой для данного слоя количества перемещений от пресса 14 к накопителю 19) на выходе блока 20 определения количества изделий в слое появляется сигнал, пропорциональный фактическому количеству изделий в слое, поступающий на задатчик 6 веса слоя.

При подъеме слоя изделий с постоянной скоростью ток приводного двигателя 1 равен сумме токов, обусловленных весом подъемного механизма 2 и весом слоя изделий.

Так как объем прессуемых изделий практически остается постоянным, то вес слоя пропорционален весу (плотности) и количеству изделий. Тогда, вычитая из сигнала измерительного преобразователя 3 тока составляющую, равную весу подъемного механизма 2, с помощью задатчика 5 и суммирующего узла 4 получаем результирующий сигнал, пропорциональный весу слоя, который в свою очередь сравнивается в том же суммирующем узле 4 с сигналом задатчика 6 веса слоя.

При наличии рассогласования между фактическим весом слоя (фактической плотностью изделий) и заданным весом (заданной плотностью) слоя при данном фактическом количестве изделий в слое на выходе суммирующего узла 4 формируется сигнал рассогласования, поступающий на вход преобразователя 7, который по заданному алгоритму управляет работой исполнительного механизма 8 заполнения пресс- форм.

Таким образом, в данном устройстве регулирования заполнения пресс-форм за счет введения датчиков наличия изделий, путевых выключателей крайних положений съемника

0

изделий, распределителя импульсов и блоком определения количества изделий в слое обеспечено повышение качества регулирования заполнения пресс-форм.

Формула изобретения

Устройство регулирования заполнения пресс-форм, работающее совместно со съемником, содержащее приводной двигатель подъемного механиз.ма с датчиком тока, преобразователь, соединенный с исполнительным механизмом заполнения пресс-форм, сумматор, задатчики веса подъемного механизма и веса прессуемых изделий, датчик

5 номера укладываемого слоя, причем вход преобразователя соединен с выходом сумматора, к входам которого подключены датчик тока, задатчик веса подъемного механизма и задатчик веса прессуемых изделий, отличающееся тем, что, с целью по0 выщения качества регулирования, оно снабжено четырьмя датчиками наличия изделий, путевыми включателями верхнего и нижнего положений съемника, распределителем импульсов, блоком определения количества из5 делий в слое, причем датчик номера укладываемого слоя подключен к первому входу распределителя импульсов к второму входу которого подключен путевой выключатель нижнего положения, путевой выключатель верхнего положения подключен к третьему

0 входу распределителя импульсов и к первому входу блока определения количества изделий в слое, выходы датчиков наличия изделий и распределителя импульсов подключены к остальным входам блока определения количества изделий в слое, выход которого под5 ключей к входу задатчика веса слоя прессуемых изделий.

cpus.3

| Вахнин М | |||

| П., Онищенко А | |||

| А | |||

| Производство силикатного кирпича | |||

| М.: Высшая школа, 1983, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Аппарат для восстановления четыреххлористого титана жидким восстановителем | 1957 |

|

SU109880A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-07-30—Публикация

1987-05-27—Подача