1

Изобретение относится к резиновой промышленности, в частности к способу гуммирования аппарата, и может быть использовано для заш,иты от .коррозии галогенсодер- жашими кислотами крупногабаритных металлических аппаратов емкостного типа.

Цель изобретения - упрош,ение способа и повышение качества гуммирования.

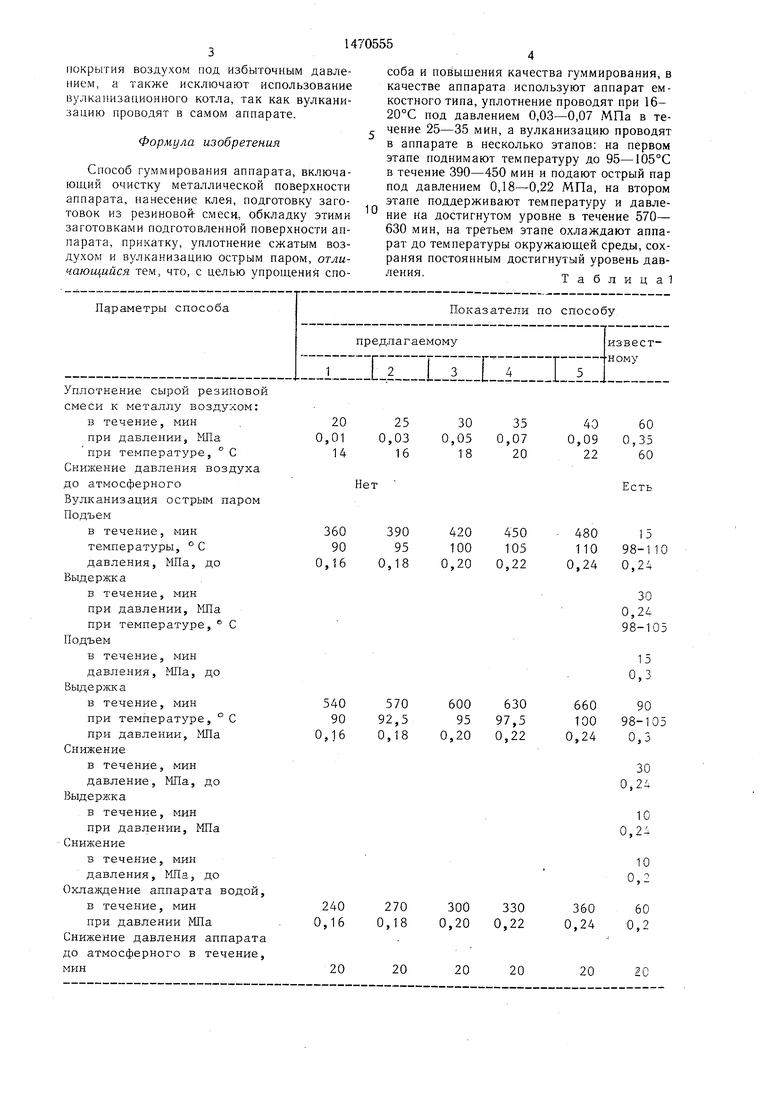

Пример. Для испытания предлагаемого способа гуммирования используют резину ИРП-1380 и клей 2572, из которых на образцах из стали в виде грибков выполняют гуммирование, вулканизацию сырой резиновой смеси проводят при разных режимах.

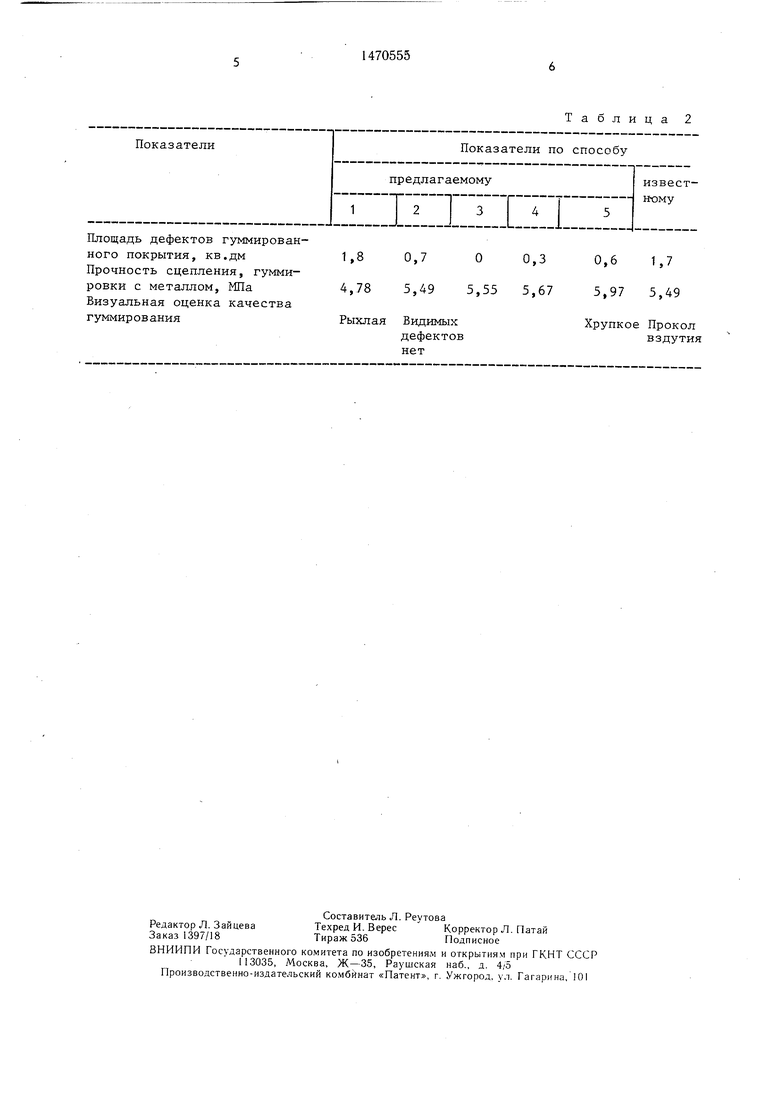

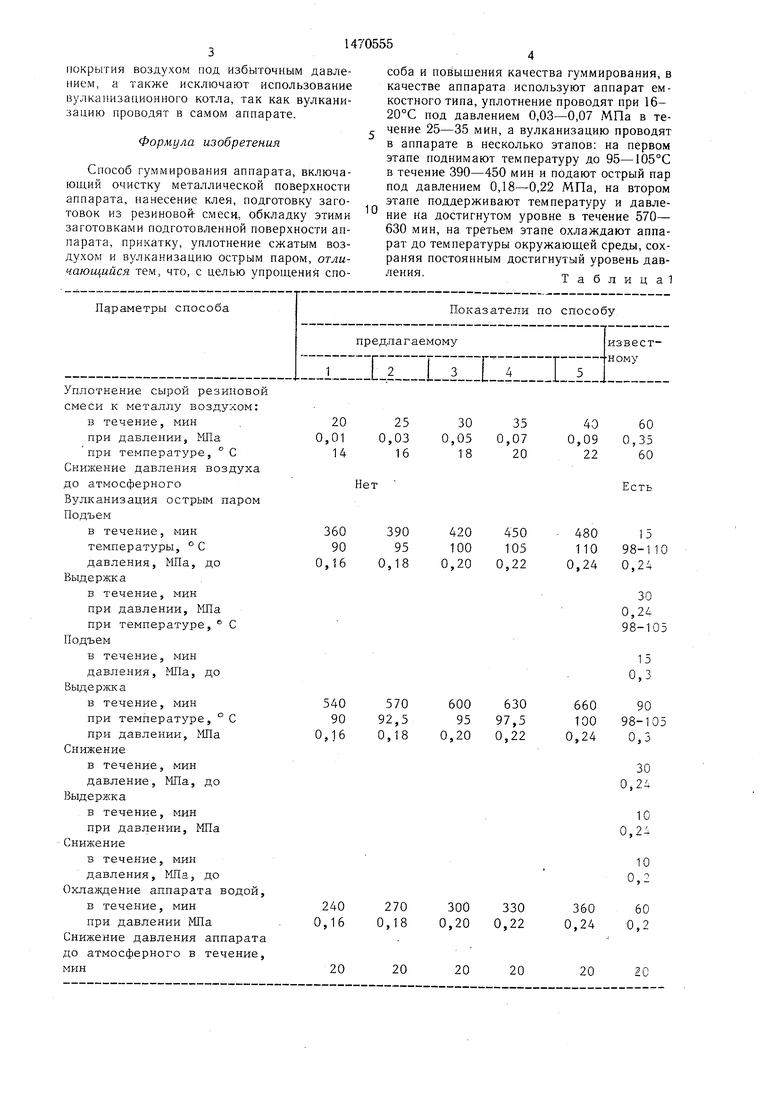

Выбранные условия гуммирования приведены в табл. 1; результаты испытания образцов после гуммирования при разных режимах - в табл. 2.

Качество гуммирования по известному и предлагаемому способам оценивают визуально, простукиванием и электроискровым методами. При оценке качества гуммирования емкостей в производственных условиях по предлагаемому способу дефектов не обнаружено, а по известному способу обнаружено отслоение гуммировки в семи местах общей площадью 21,8 кв. дм.

Адгезионное сцепление гуммировки с металлом определяют на образцах в виде грибков, диаметр диска которых составляет 30 мм. Для испытаний используют образцы, в которых соединяют между собой по два грибка дисками через гуммировку. Подготовку поверхности металла и резиновой смеси и испытания после вулканизации ведут в соответствии с ОСТ 26-1 - 1475-76 и ГОСТ 209-75.

Упрощение технологии гуммирования достигается тем, что исключают стадию предварительной опрессовки сырого резинового

4:

О

сл

01

сл

покрытия воздухом под избыточным давлением, а также исключают использование вулкаиизационного котла, так как вулканизацию проводят в самом аппарате.

Формула изобретения

Способ гуммирования аппарата, включающий очистку металлической поверхности аппарата, нанесение клея, подготовку заготовок из резиновой- смеси, обкладку этими заготовками подготовленной поверхности аппарата, прикатку, уплотнение сжатым воздухом и вулканизацию острым паром, отличающийся тем, что, с целью упрощения способа и повышения качества гуммирования, в качестве аппарата используют аппарат емкостного типа, уплотнение проводят при 16- 20°С под давлением 0,03-0,07 МПа в те- чение 25-35 мин, а вулканизацию проводят в аппарате в несколько этапов: на первом этапе поднимают температуру до 95-105°С в течение 390-450 мин и подают острый пар под давлением 0,18-0,22 МПа, на втором этапе поддерживают температуру и давление на достигнутом уровне в течение 570- 630 мин, на третьем этапе охлаждают аппарат до температуры окружающей среды, сохраняя постоянным достигнутый уровень давления,т, ,Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гуммирования металлического изделия | 1981 |

|

SU981011A1 |

| Способ гуммирования металлических изделий | 1989 |

|

SU1712180A1 |

| Способ гуммирования металлической емкости | 2021 |

|

RU2762553C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1972 |

|

SU355183A1 |

| Способ гуммирования металлической емкости | 2023 |

|

RU2791780C1 |

| Раствор для травления металла под гуммирование | 1981 |

|

SU1002405A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ И СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471839C2 |

| Способ получения антифрикционного покрытия на резиновом изделии | 1981 |

|

SU994295A1 |

| ТЕРМОБАРОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2217452C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2004 |

|

RU2312872C2 |

Изобретение относится к резиновой промышленности ,в частности, к способу гуммирования аппарата, и может быть использовано для защиты от коррозии галогенсодержащими кислотами крупногабаритных металлических аппаратов емкостного типа. Изобретение позволяет упростить способ и повысить качество гуммирования за счет того, что в качестве аппарата используют аппарат емкостного типа, уплотнение проводят при 16-20°С под давлением 0,03-0,07 МПа в течение 25-35 мин, а вулканизацию проводят в аппарате в несколько этапов. На первом этапе поднимают температуру до 95-105°С в течение 390-450 мин и подают острый пар под давлением 0,18-0,22 МПа, на втором этапе поддерживают температуру и давление на достигнутом уровне в течение 570-630 мин, на третьем этапе охлаждают аппарат до температуры окружающей среды, сохраняя постоянным достигнутый уровень давления. 2 табл.

Уплотнение сырой резиновой

смеси к металлу воздухом: в течение, мин при давлении, МПа при температуре, ° С

Снижение давления воздуха

до атмосферного

Вулканизация острым паром

Подъем

в течение, мин температуры, °С давления, МПа, до

Выдержка

в течение, мин при давлении, МПа при температуре, ® С

Подъем

в течение, мин давления, МПа, до

Выдержка

в течение, мин

при температуре, ° С

при давлении, Ша

Снижение

в течение, мин давление, МПа, до

Выдерлска

в течение, мин при давлении, МПа

Снижение

в течение, мин давления, МПа, до

Охлаждение аппарата водой, в течение, мин при давлении МПа

Снижение давления аппарата

до атмосферного в течение,

мин

20

0,01

14

25

0,03 16

30 35

0,05 0,07

18 20

Нет

360 390

90 95

0,16 0,18

420 450

100 105

0,20 0,22

540 570

90 92,5

0,16 0,18

600 630

95 97,5

0,20 0,22

240 270 300 330 0,16 0,18 0,20 0,22

20

20

20

20

25

0,03 16

30 35

0,05 0,07

18 20

40

0,09 22

ет

60

0,35 60

Есть

420 450

100 105

,20 0,22

480 110

1э 98-110

0,24 0,24

30

0,2/. 98-105

15 0,3

600 630

95 97,5

,20 0,22

660 100

300 330 ,20 0,22

90 98-105

0,24 0,3

30 0,24

10 0,2Л

10 0,2

360 60 0,24 0,2

20

20

20

20

Площадь дефектов гуммированного покрытия, кв.дм Прочность сцепления, гуммировки с металлом, МПа Визуальная оценка качества гуммирования

Хрупкое Прокол вздутия

| Защита строительных конструкций и технологического оборудования от коррозии | |||

| Справочник строителя./Под ред | |||

| А | |||

| М | |||

| Орлова.-М.: Стройиздат, 1981, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Способ гуммирования металлического изделия | 1981 |

|

SU981011A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-04-07—Публикация

1986-06-09—Подача