Изобретение относится к способам получения антикоррозийного покрытия для защиты металлических, бетонных и железобетонных конструкций различных типов, подвергающихся воздействию агрессивных сред, в частности, для защиты оборудования в различных отраслях промышленности, а так же емкостей, предназначенных для приготовления, хранения и транспортировки растворов щелочей, солей и кислот слабых, средних и сильных концентраций.

Известно Многослойное антикоррозионное покрытие с углеродными нанотрубками (см., например, патент РФ на изобретение №2312875, МПК C09D 5/08, C09D 5/10, C08K 3/04, C08K 3/08, C08K 7/04, дата публикации 20.12.2007).

Изобретение относится к многослойным грунтовочным покрытиям для антикоррозионной защиты металлических металлоконструкций, подвергающихся воздействию агрессивных сред. Многослойное покрытие общей толщиной 220-240 мкм состоит из грунтовочного слоя толщиной 80-100 мкм, промежуточного слоя толщиной 70-90 мкм и покрывного слоя. Грунтовочный, промежуточный и покрывной слои сформированы из лакокрасочного материала на основе пленкообразующего и содержащего 10-48 об.% углеродных нанотрубок, 40-86 об.% высокодисперсного цинкового наполнителя. Изобретение позволяет повысить стойкость к воздействию агрессивной среды и продлить срок службы покрытия.

Недостатком покрытия является высокая стоимость отдельных компонентов и трудоемкость его нанесения.

Известна Эпоксидная композиция для покрытия (см., например, патент РФ на изобретение №2360938, МПК C09D 163/02, C09D 5/08, дата публикации 10.08.2009). Изобретение относится к эпоксидной композиции, предназначенной для получения антикоррозионных покрытий на изделиях и емкостях из бетона, железобетона, металлических конструкций. Композиция включает следующие компоненты при их соотношении в мас.%: 47,4-54,4 эпоксидной диановой смолы ЭД-20, 2,8-4,3 модификатора, 19,6-27,0 растворителя, 21,7-22,8 аминного отвердителя. В качестве модификатора композиция содержит полиизоцианат на основе 4,4'-дифенилметандиизоцианата. В качестве растворителя композиция содержит растворитель Р-4. В качестве отвердителя композиция содержит ароматический полиамин «Арамин». Изобретение позволяет повысить водостойкость и стойкость композиции к воздействию кислот и щелочей.

Недостатком покрытия является низкая эластичность и склонность к образованию трещин при вибрациях и знакопеременных нагрузках, возникающих на поверхности покрытия, например, при транспортировке.

Известен Способ крепления эластичного резинового покрытия к металлической поверхности (см., например, патент РФ на изобретение №2280058, МПК C09J 5/02, C09J 163/02, C09K 3/10, дата публикации 20.07.2006). Изобретение относится к способам клеевого крепления резиновых пластин к металлическим поверхностям, в том числе и к криволинейным, и может быть использовано в судостроении, машиностроении, строительстве и химической технологии. Технический результат выражается в снижении трудоемкости и повышении адгезионной прочности соединения резины с металлом при приклеивании пластин и резины с резиной при герметизации зазоров между пластинами покрытия. Заявленный технический результат достигается за счет того, что в предлагаемом способе крепления пластин к металлической поверхности перед нанесением клеевого состава производят механическую обработку металлической поверхности и химическую модификацию монтажной поверхности пластин и их торцов с их предварительной подготовкой.

Недостатком способа является выполнение покрытия из отдельных пластин и низкая надежность герметизации зазоров между ними.

Известен Способ монтажа резиновых пластин эластичного покрытия на криволинейные металлические поверхности (см. например, патент РФ на изобретение №2177974, МПК C09J 5/02, C09J 163/02, C09K 3/10, B29C 53/40, B29C 63/04, B29C 65/52, дата публикации 10.01.2002). При монтаже эластичного покрытия на криволинейные металлические поверхности производят раскрой пластин, на металлическую поверхность наносят клей, укладывают прессованные резиновые пластины толщиной от 40 до 80 мм и прижимают их до отверждения клея. Монтируемые пластины укладывают поочередно встык одна к другой и, заневолив их к металлической поверхности, к торцам второй и всех последующих пластин прикладывают усилие, обеспечивающее стыковку пластин с зазором не более 0,5 мм. Торцы смежных пластин после раскроя попарно механически обрабатывают для их плотной стыковки. В частных случаях использования предлагаемого способа места разреза пластин после раскроя герметизируют композицией на основе наполненного уретана. К торцам монтируемых пластин в качестве усилия прикладывают многоразовую ударную нагрузку. Прижим пластин осуществляют с помощью приспособлений, для чего на металлическую поверхность предварительно устанавливают технологические бонки, а в пластинах выполняют вырезы под них, которые герметизируют после удаления приспособлений композицией на основе наполненного уретана.

Недостатком способа является выполнение покрытия из отдельных пластин и низкая надежность герметизации зазоров между ними.

Известен Способ гуммирования металлических и неметаллических изделий (см., например, заявку РФ на изобретение №93035646, МПК B29C 70/78, B29C 63/22, дата публикации 27.11.1996). Техническое решение относится к обработке материалов, а именно к гуммированию металлических и неметаллических изделий. Оно может быть использовано при гуммировании, например, барабанов и валов ленточных конвейеров, а также для ремонта резиновых обкладок конвейерных лент. Изобретение может найти применение как при создании новой гуммирующей поверхности, так и при восстановлении старой, поврежденной. В способе гуммирования металлических и неметаллических изделий, включающем подготовку поверхности изделия и нанесения на нее гуммирующего материала, состав которого изготовлен из 5-95% вулканизированной резиновой крошки и 95-5% термоэластопласта путем перемешивания с подогревом до температуры плавления термоэластопласта, затем из этого материала формуют пластины, внутренняя поверхность которых соответствует форме изделия, а внешняя имеет заданный рельеф, после чего гуммирующий материал наносят на подогретую до температуры размягчения гуммирующего материала металлическую поверхность изделия или покрытую клеем неметаллическую поверхность. При этом поврежденные или изношенные части гуммируемого покрытия удаляют с изделия, вторично нагревают до температуры плавления термоэластопласта с последующим добавлением недостающих по массе компонентов и перемешиванием, после чего формуют пластины гуммирующего покрытия, которые наносят на поврежденную часть изделия.

Недостатком способа является низкая надежность герметизации зазоров между отдельными пластинами.

Известен Способ гуммирования технологической оснастки (см. например, патент РФ на изобретение №2031466, МПК H01G 13/00, дата публикации 20.03.1995). Использование: гуммирования кассет для металлизации торцов монолитных конденсаторов и металлизация торцов чипов. Обработку и обезжиривание поверхностей кассеты производят промывкой в ацетоне, для нанесения адгезионного подслоя используют метил-3-ацетооксисилан. Операции подготовки, укладки и прикатки покрытия совмещают и производят путем установки кассеты, заливки композиции на основе смеси термостойкого низкомолекулярного кремнийорганического каучука с наполнителями и термостабилизатором в литформу и отверждением покрытия в ней в течение 10 ч. Затем кассету извлекают из литформы и вулканизуют покрытие при 120-130°С в течение 2 ч. При этом литформу предварительно обрабатывают антиадгезивом на основе 50%-ного раствора оксизтилированного алкилфенола в ацетоне, заливочную композицию совмещают с катализатором отверждения и вакуумируют при разрежении 7-30 мм рт.ст. в течение 15 мин, а после изъятия кассеты из литформы и вулканизации покрытие подшлифовывают, промывают в водном растворе оксизтилированного алкилфенола и сушат сжатым воздухом. Способ не может использоваться для поверхности с большой площадью и применим только для технологической оснастки.

Известен Способ нанесения покрытий из резин (см., например, патент РФ на изобретение №2348740, МПК C23C 26/00, B29C 41/20, B29D 31/00, B29C 52/02, дата публикации 10.03.2009). Изобретение относится к технологии нанесения покрытий на изношенные или новые детали машин, в частности к способам нанесения покрытий из резин, и может быть использовано как при восстановлении изношенных деталей, так и при изготовлении новых изделий с покрытиями, работающими в условиях трения скольжения со смазкой. Способ получения покрытий включает нанесение металлополимерного материала на изношенную поверхность детали с последующим формообразованием поверхности пуансоном, матрицей или механической обработкой. При этом на поверхность детали приваривают контактной сваркой в нескольких точках металлическую сетку. Затем на поверхность детали наносят резиновую смесь, вулканизируют и формообразуют ее.

Недостатком способа является возможность использования только для партий одинаковых деталей с небольшими габаритными размерами, т.к. предполагает формовку пуансоном и матрицей и не пригоден для изделий и емкостей, которые имеют различные габариты и профиль поперечного сечения.

Известен Способ гуммирования (см., например, патент РФ на изобретение №2171745, МПК B29C 63/48, B29K 19/00, B29L 31/00, дата публикации 10.08.2001). Способ гуммирования включает обработку металлической поверхности, последующее нанесение на нее клея, сушку клея, нанесение поверх клея сырой резины, вулканизации. Обработку металлической поверхности осуществляют сверхзвуковой струей продуктов сгорания топлива с твердым наполнителем, имеющим среднюю крупность, определяемую из соотношения: d>17h, где d - средняя крупность наполнителя, мкм, h - общая толщина слоя клея по нормали к поверхности, мкм. Способ обеспечивает прочную связь резины с металлической поверхностью.

Недостатком способа является отдельное нанесение клея и сырой резины на поверхность, что может привести к неодинаковой толщине покрытия, как клеем, так и сырой резиной, при этом на отдельных участках снижается адгезия резины к покрываемой поверхности и снижаются потребительские свойства изделия.

Известен Способ покрытия металлических конструкций различных типов, преимущественно технологического оборудования в энергетике и нефтедобывающей отрасли, а так же для покрытия емкостей, предназначенных для приготовления, хранения и транспортировки растворов кислот, щелочей и солей слабых, средних и сильных концентраций, гуммированием путем обкладки защищаемой поверхности каландрованными листами сырой резины с последующей вулканизацией паром (см., например, Балалаев Г.А. Производство футеровочных, гуммировочных, винипластовых и лакокрасочных работ. Учебник. Изд. Высшая школа, М., 1977, стр.244-247). В качестве резиновых смесей используют смеси с пониженной твердостью ГХ-2566 или средней твердости ГХ-1976 и повышенной твердости ГХ-1751 или ГХ-1627 в качестве подслоя, в качестве клея - резиновый клей 2572 и растворитель нефрас С2-80/120. Эти смеси в сдублированном виде используют как самостоятельно, так и в сочетании, чаще всего в 2 или 3 слоя общей толщиной от 3-х до 4,5 мм.

Данный способ обладает рядом существенных недостатков, главными из которых являются следующие.

Высокая трудоемкость обкладки поверхности, длительность обкладки поверхности - 9 операций, начиная от подготовки листов сырой резины до устранения неизбежно появляющихся дефектов покрытия как до, так и после вулканизации, а так же необходимость проведения вулканизации паром при высоких температурах 141-143°С при избыточном давлении пара 2,8-3,0 кгс/см2 в течение от 7 часов до 8,5 часов, а при вулканизации горячей водой, подогреваемой паром, покрытия в открытых аппаратах до 72 часов. В итоге появляются дефекты - пузыри, отслоения, вздутия, снижающие качество покрытия. Указанные недостатки ограничивают область применения сырых резин и сокращают спрос на них для антикоррозионной защиты изделий и оборудования промышленного назначения.

Известен способ гуммирования из растворов: пастообразный герметик У-30М на основе жидкого тиокола (низкомолекулярный полисульфидный каучук); наирит НТ на основе раствора резиновой смеси наирита (низкомолекулярный хлоропреновый каучук с различными добавками) и сложного растворителя (см., например

Балалаев Г.А.

Производство футеровочных, гуммировочных, винипластовьгх и лакокрасочных работ. Учебник. Изд. Высшая школа, М., 1977, стр.244-247).

Указанному способу в силу однообразной основы присущи те же недостатки, что и для способа гуммирования листами сырой резины, а именно: трудоемкость; наличие клеевого грунта сложного состава; ограниченная теплостойкость покрытия от -3 до +70°С; ограниченная химстойкость покрытия, т.к. используют только в агрессивных средах слабых концентраций, а так же необходимость применения специальных грунтов и многообразие компонентов в покрывном составе, что усложняет их приготовление на рабочем месте перед нанесением покрытия и приводит к снижению качества покрытия.

Наиболее близким к заявленному решению является способ получения антикоррозийного покрытия, включающий подготовку защищаемой поверхности конструкции, нанесение резинового клея, резиновой смеси, с последующей тепловой обработкой (см., например, Балалаев Г.А. Производство футеровочных, гуммировочных, винипластовых и лакокрасочных работ. Учебник. Изд. Высшая школа, М., 1977, стр.244-247).

Ближайшему аналогу присущи те же недостатки, что и вышеуказанным аналогам, а именно: отдельное нанесение клея и сырой резины на поверхность, что может привести к неодинаковой толщине покрытия, как клеем, так и сырой резиной, при этом на отдельных участках снижается адгезия резины к покрываемой поверхности и снижаются потребительские свойства изделия.

Технический результат заявленного изобретения заключается в повышении адгезии и, как следствие, качества покрытия, повышении его надежности и долговечности, упрощении технологии и снижении трудоемкости нанесения покрытия, а так же в обеспечении нанесения антикоррозийного покрытия в условиях окружающей среды при 20-35°С или обработки горячим воздухом 45-60°С, или паром при температуре 97,5-100,5°С при атмосферном давлении.

Способ получения антикоррозийного покрытия, включающий подготовку защищаемой поверхности, нанесение покрытия на защищаемую поверхность конструкций различного типа, удаление пыли с защищаемой поверхности сжатым воздухом или промышленным пылесосом, обезжиривание защищаемой поверхности растворителем или щелочным моющим средством, нанесение резиновой смеси, резинового клея и модифицирующего компонента, которые используют в виде резино-полимерного компаунда с растворением их предварительно в растворителе, при этом в качестве резиновой смеси используют резиновые смеси пониженной твердости ГХ-2566 на основе синтетического цис-изопренового каучука СКИ-3 гр. 1 и синтетического бутадиенметилстирольного каучука СКМС-30-АРКМ-15, и/или средней твердости ГХ-1976 на основе синтетического бутадиенметилстирольного каучука СКМС-30-АРКМ-15, и повышенной твердости ГХ-1751 на основе синтетического бутадиенметилстирольного каучука СКМС-30-АРКМ-15 или ГХ-1627 на основе синтетического цис-изопренового каучука СКИ-3 гр. 1 и синтетического бутадиенметилстирольного каучука СКМС-50П, предназначенные для изготовления полуэбонитовых и эбонитовых изделий соответственно, в качестве резинового клея - резиновый клей 2572, представляющий собой раствор резиновой смеси на основе каучука синтетического цис-изопренового СКИ-3 гр. 1 и/или каучука синтетического бутадиенметилстирольного СКМС-50П с добавками серы, глета свинцового и окислов железа, в качестве модифицирующего компонента - полимерное соединение, предназначенное для получения защитных покрытий при температуре 20-35°С, которым является полиуретан на основе органического полиизоцианата, эпоксид на основе эпоксидно-диановой смолы ЭД-20, полисилоксан на основе неорганического соединения кремния с кислородом.

Состав антикоррозийного покрытия для реализации способа, содержащий резиновую смесь, резиновый клей и модифицирующий компонент с отвердителем, резиновую смесь, резиновый клей и модифицирующий компонент с отвердителем используют в виде резино-полимерного компаунда с предварительным растворением их в растворителе, используют в виде резино-полимерного компаунда с предварительным растворением их в растворителе, при этом в качестве резиновой смеси используют резиновые смеси пониженной твердости ГХ-2566, и/или средней твердости ГХ-1976, и повышенной твердости ГХ-1751 или ГХ-1627, предназначенные для изготовления полуэбонитовых и эбонитовых изделий соответственно, в качестве резинового клея -резиновый клей 2572, в качестве модифицирующего компонента - полимерное соединение, предназначенное для получения защитных покрытий при температуре 20-35°С, полиуретан на основе органического полиизоцианата, эпоксид на основе эпоксидной смолы, полисилоксан на основе неорганического соединения кремния с кислородом, в качестве растворителя - растворитель нефрас С2-80/120, причем в резино-полимерный компаунд компоненты входят в следующих пропорциях на 100 м.ч.±2% компаунда в мас.ч.:

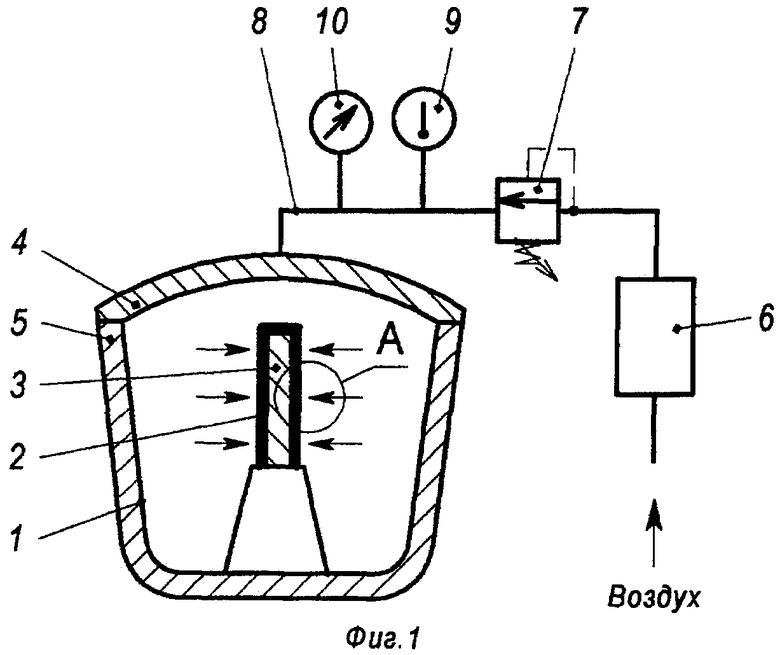

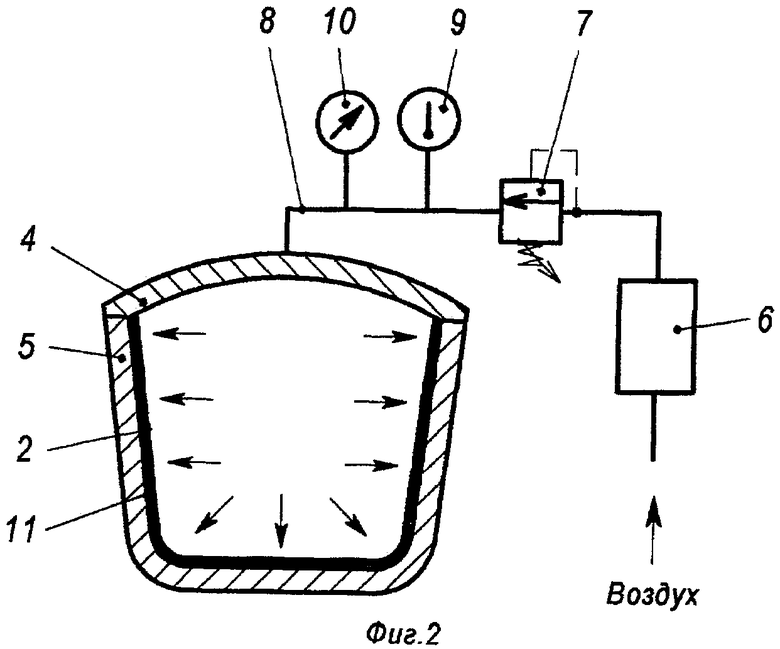

Сущность изобретения поясняется чертежами, где:

на фиг.1 показана установка для получения антикоррозийного покрытия на изделии;

на фиг.2 показана установка для получения антикоррозийного покрытия на внутренней поверхности емкости.

Способ получения антикоррозийного покрытия осуществляют в следующей последовательности операций.

Выполняют подготовку защищаемой поверхности изделия 3 (фиг.1) или защищаемой поверхности 11 изделия 5 (фиг.2). Удаляют пыль с защищаемой поверхности изделия 3 или защищаемой поверхности 11 изделия 5 сжатым воздухом или промышленным пылесосом. Обезжиривают защищаемую поверхность изделий 3 или 5 растворителем или щелочным моющим средством. На защищаемую поверхность изделия 3 или 5 наносят резиновую смесь, резиновый клей и модифицирующий компонент с отвердителем, которые перед нанесением соединяют в резино-полимерный компаунд и растворяют в растворителе. В состав резино-полимерного компаунда входят резиновые смеси пониженной и/или средней твердости и повышенной твердости. После нанесения резино-полимерного компаунда на защищаемую поверхность изделия, его обрабатывают (отверждают) в условиях окружающей среды или горячим воздухом, или паром при низких температурах при атмосферном давлении. После нанесения резино-полимерного компаунда на поверхность изделия 3, оно может быть помещено в емкость 5 с открытой крышкой 4 и затем его отверждают в условиях окружающей среды при температуре 20-35°С воздуха или обрабатывают горячим воздухом, или паром при атмосферном давлении (фиг.1) Поверхность 1 изделия 3 компаундом не покрывается (фиг.1). Воздух или пар в изделие 5 подается через обогреваемый паром калорифер 6, регулятор давления 7 по трубопроводу 8 через крышку 4 (фиг.1, 2). Температура подаваемого на поверхность изделия горячего воздуха находится в интервале 45-60°С или пара находится в интервале 97,5-100,5°С. Температура и атмосферное давление подаваемого в емкость 5 воздуха или пара контролируется термометром 9 и манометром 10 (фиг.1).

Аналогично осуществляются операции способа получения антикоррозионного покрытия на внутренней поверхности 11 изделия 5 (фиг.2).

Резиново-полимерный компаунд 2 наносят слоями, причем первые слои его, выполняющие функцию грунта, наносят дополнительно разведенным компаундом в соотношении до 6:1. Толщина каждого слоя составляет от 0,03 мм до 0,13 мм. Покрытие наносится в 8-12 слоев (фиг.1, 2).

Состав антикоррозионного покрытия содержит резиновую смесь, резиновый клей и модифицирующий компонент с отвердителем. Указанные компоненты перед нанесением соединяют в резино-полимерный компаунд и растворяют в растворителе, причем в резино-полимерный компаунд отдельные компоненты входят в следующих пропорциях на 100 м.ч. ±2% компаунда в процентах массовой части:

В качестве резиновых смесей пониженной твердости используют ГХ-2566 на основе синтетического цис-изопренового каучука СКИ-3 гр. 1 и синтетического бутадиенметилстирольного каучука СКМС-30-АРКМ-15, и/или средней твердости ГХ-1976 на основе синтетического бутадиенметилстирольного каучука СКМС-30-АРКМ-15, и повышенной твердости ГХ-1751 на основе синтетического бутадиенметилстирольного каучука СКМС-30-АРКМ-15 или ГХ-1627 на основе синтетического цис-изопренового каучука СКИ-3 гр. 1 и синтетического бутадиенметилстирольного каучука СКМС-50П, предназначенные для изготовления полуэбонитовых и эбонитовых изделий, соответственно. В качестве резинового клея используют резиновый клей 2572, представляющий собой раствор резиновой смеси на основе каучука синтетического цис-изопренового СКИ-3 гр. 1 и/или каучука синтетического бутадиенметилстирольного СКМС-50П с добавками серы, глета свинцового и окислов железа. В качестве модифицирующего компонента используют полимерное соединение, предназначенное для получения защитных покрытий при температуре 20-35°С, которым является полиуретан на основе органического полиизоцианата, эпоксид на основе эпоксидно-диановой смолы ЭД-20, полисилоксан на основе неорганического соединения кремния с кислородом.

Резиновая смесь пониженной твердости 35-55 усл.ед. по Шору марки ГХ-2566 на основе синтетического цис-изопренового каучука и синтетического бутадиенметилстирольного каучука содержит каучук синтетический цисизопреновый СКИ-3 гр. 1 и каучук синтетический бутадиенметилстирольный СКМС-30-АРКМ-15 с добавками серы 2-2,4 мас.ч. на 100 м.ч. каучука, пластификатор, противостаритель, ускоритель вулканизации, наполнитель.

Резиновая смесь средней твердости 50-70 усл.ед. по Шору марки ГХ-1976 на основе синтетического бутадиенметилстирольного каучука содержит каучук синтетический бутадиенметилстирольный СКМС-30-АРКМ-15 с добавками серы 3-4 мас.ч. на 100 м.ч. каучука, пластификатор, противостаритель, ускоритель вулканизации, наполнитель.

Резиновая смесь повышенной твердости 80-100 усл.ед. по Шору марки ГХ-1751 на основе синтетического бутадиенметилстирольного каучука (полуэбонит) содержит каучук синтетический бутадиенметилстирольный СКМС-30-АРМК-15 с добавками серы 18-30 мас.ч. на 100 м.ч. каучука, пластификатор, противостаритель, ускоритель вулканизации, наполнитель.

Резиновая смесь повышенной твердости 80-100 усл.ед. по Шору марки ГХ-1627 на основе синтетического цис-изопренового каучука и синтетического бутадиенметилстирольного каучука (эбонит) содержит каучук синтетический цис-изопреновый СКИ-3 гр. 1 и каучук синтетический бутадиенметилстирольный СКМС-50П с добавками серы 30-50 мас.ч. на 100 м.ч. каучука, пластификатор, противостаритель, ускоритель вулканизации, наполнитель.

При одновременном использовании при приготовлении компаунда резиновых смесей пониженной и средней твердости они могут быть использованы в равных долях.

Резиновый клей 2572 представляет собой раствор резиновой смеси на основе каучука синтетического цисизопренового СКИ-3 гр. 1 и/или каучука синтетического бутадиенметилстирольного СКМС-50П с добавками серы, глета свинцового и окислов железа. Предназначен для приклеивания полуэбонитовых и эбонитовых резиновых покрытий на основе синтетических каучуков различных марок к металлу с прочностью связи с металлом при отрыве 40-60 кгс/см2.

Модифицирующий компонент - полимерное соединение, предназначенное для получения защитных покрытий при температуре 20-35°С, которым является полиуретан на основе органического полиизоцианата, эпоксид на основе эпоксидно-диановой смолы ЭД-20, полисилоксан на основе неорганического соединения кремния с кислородом.

Эпоксид на основе эпоксидных смол, например ЭД-20, с аминным отвердителем ПЭПА с добавками графита или тонкомолотого кварцевого песка, или без добавки.

Полисилоксан на основе неорганического соединения кремния с кислородом.

В качестве растворителя используют растворитель нефрас С2-80/120, при этом компаунд наносят слоями с толщиной каждого слоя от 0,03 мм до 0,13 мм, причем первые слои компаунда, выполняющие функцию грунта, наносят с дополнительным разведением компаунда в соотношении до 6:1, после нанесения компаунда на поверхность изделия его отверждают в условиях окружающей среды при температуре 20-35°С или обрабатывают горячим воздухом при температуре 45-60°С, или паром при температуре 97,5-100,5°С при атмосферном давлении.

Примеры использования способа получения антикоррозийного покрытия на внутренней поверхности изделия 3 и на внутренней поверхности 11 емкости 5, предназначенной для приготовления, хранения и транспортировки растворов кислот, щелочей и солей слабых, средних и сильных концентраций (фиг.1, 2) заключаются в следующем. Между резино-полимерным компаундом 2 и защищаемой поверхностью изделия 3 (фиг.1), резино-полимерным компаундом 2 и защищаемой поверхностью 11 емкости 5 (фиг.2) при атмосферном давлении образование пузырьков воздуха исключено за счет высокой совместимости компонентов состава и однородности состава после предварительного тщательного перемешивания в исходной емкости и непрерывного перемешивания в процессе нанесения антикоррозийного покрытия в расходной емкости. При этом резино-полимерный компаунд полностью прилегает к защищаемой поверхности изделия 3 и защищаемой поверхности 11 емкости 5 с заполнением всех неровностей (выбоин, трещин, сколов, царапин) защищаемой поверхности 11 емкости 5.

Применение состава для осуществления способа получения антикоррозийного покрытия показано на следующих примерах.

Пример 1.

Изделие из материала Ст.3 в форме прямоугольного ящика площадью 0,8 м2 было покрыто по внутренней поверхности резино-полимерным компаундом, состоящим из компонентов в следующих пропорциях на 100 м.ч. ±2% компаунда в мас.ч.: резиновая смесь средней твердости ГХ-1976 - 34,99; резиновая смесь повышенной твердости ГХ-1751 - 21,63; резиновый клей 2572 - 13,41; модифицирующий компонент с отвердителем - полиуретановый лакокрасочный материал с наполнителем техническим углеродом марки Лаптекс ТУ - 21,95; растворитель нефрас С2-80/120 - 226 (соотношение 2,26:1) в 12 слоев, из которых 3 слоя грунта из резино-полимерного компаунда с дополнительным разведением резино-полимерного компаунда в соотношении 6:1 и 9 слоев финишного покрытия, нанесенного кистью. Защищаемая поверхность, предварительно подготовленная путем очистки от всех загрязнений и ржавчины кварцевым песком, была обеспылена сжатым воздухом и обезжирена растворителем нефрас С2-80/120. Затем было нанесено антикоррозийное покрытие сначала 3 слоя грунта с промежуточной сушкой каждого слоя горячим воздухом при температуре 45°С при атмосферном давлении в течение 0,5 часа, а затем по грунту были нанесены 9 слоев антикоррозийного покрытия с промежуточной сушкой слоев горячим воздухом при температуре 60°С в течение 1 часа. После нанесения всех слоев антикоррозионного покрытия оно было охлаждено до температуры окружающего воздуха 20-35°С и выдержано при этой температуре в течение одних суток с последующим контролем полноты отверждения показателем упруго-эластичного состояния покрытия и протиркой тампоном, смоченным в растворителе. Готовое антикоррозионное покрытие по внешнему признаку упруго-эластичное, в лабораторных условиях было подвержено испытанию на химстойкость в растворе концентрированной (37%) соляной кислоты в течение 6 дней и на теплостойкость при воздействии паром при температуре 133°С при избыточном давлении пара 1,8-2,2 кгс/см2 в течение 2-х часов. Результаты испытания удовлетворяют заданным требованиям по антикоррозионной защите емкостей с концентрированной (37%) соляной кислотой на предприятиях нефтегазодобывающей отрасли.

Пример 2.

Аппарат натрийкатионитовый фильтр химводоочистки был покрыт по внутренней поверхности площадью 54 м2 резино-полимерным компаундом, состоящим из компонентов в следующих пропорциях на 100 м.ч. ±2% компаунда в мас.ч: резиновая смесь средней твердости ГХ-1976 - 38,99; резиновая смесь повышенной твердости ГХ-1751 - 25,63; резиновый клей 2572 - 17,41; модифицирующий компонент с отвердителем - полиуретановый лакокрасочный материал с наполнителем техническим углеродом марки Лаптекс ТУ - 25,95; растворитель нефрас С2-80/120 - 226 (соотношение 2,26:1) в 12 слоев, из которых 3 слоя грунта из резино-полимерного компаунда с дополнительным разведением резино-полимерного компаунда в соотношении 6:1, нанесенных кистью, и 9 слоев финишного покрытия, нанесенных валиком. Защищаемая поверхность, предварительно подготовленная путем очистки от всех загрязнений и ржавчины чугунной дробью ДЧК, была обеспылена сжатым воздухом и обезжирена растворителем нефрас С2-80/120. Затем было нанесено антикоррозийное покрытие сначала 3 слоя грунта с промежуточной сушкой каждого слоя горячим воздухом при температуре 30°С при атмосферном давлении в течение 0,5 часа, а затем по грунту были нанесены 9 слоев антикоррозийного покрытия с промежуточной сушкой слоев при температуре 30°С при атмосферном давлении в течение 1 часа. После нанесения всех слоев антикоррозионного покрытия оно было выдержано при температуре окружающего воздуха 30°С в течение одних суток. Затем была осуществлена горячая обработка паром при температуре 97,5-100,5°С при атмосферном давлении в течение 6-ти часов. Готовое антикоррозийное покрытие после тепловой обработки медленно охлаждалось до температуры окружающего воздуха в помещении 30°С и выдерживалось при этой температуре в течение 5-ти суток до начала эксплуатации аппарата.

Контроль качества антикоррозийного покрытия было осуществлено показателем упруго-эластичного состояния покрытия - наблюдается отсутствие остаточной деформации при нажатии на покрытие тупым предметом.

Применение изобретения позволяет:

- повысить адгезию антикоррозийного покрытия и, как следствие качество покрытия;

- заполнить покрытием микронеровности;

- избежать наличия под покрытием остатков воздуха;

- повысить надежность и долговечность антикоррозийного покрытия;

- предотвратить трещинообразование и отслоение антикоррозийного покрытия;

- упростить технологию и снизить трудоемкость нанесения антикоррозийного покрытия;

- проводить процесс нанесения и вулканизации антикоррозийного покрытия в условиях окружающего воздуха или горячим воздухом, или паром при низких температурах при атмосферном давлении;

- обеспечить приготовление, хранение и транспортировку серной кислоты 70% концентрации при температуре 70°С;

- обеспечить приготовление, хранение и транспортировку соляной кислоты 37% концентрации при температуре 40°С и 20% концентрации при температуре до 90°С;

- обеспечить приготовление, хранение и транспортировку щелочи и поваренной соли при любой концентрации при температуре не более 70°С;

- повысить производительность технологии получения покрытия.

Проведенные патентные исследования подтверждают, что заявленное изобретение удовлетворяет критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жидкая композиция для получения эбонитовых покрытий | 1989 |

|

SU1740380A1 |

| Резиновая смесь | 1985 |

|

SU1370121A1 |

| Способ двухстадийного изготовления резиновой смеси | 1989 |

|

SU1700013A1 |

| МАСЛОБЕНЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2507221C1 |

| Двухслойный композиционный материал на основе сверхвысокомолекулярного полиэтилена и эластомера | 2021 |

|

RU2780107C1 |

| Способ повышения физико-механических и триботехнических характеристик композиционного материала на основе эластомера, армированного многостенными углеродными нанотрубками | 2022 |

|

RU2807827C1 |

| Озоностойкая эластомерная композиция на основе бутадиен-стирольного каучука | 2018 |

|

RU2693766C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1979 |

|

SU863601A1 |

| СОСТАВ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2809502C1 |

| МАСЛОБЕНЗОСТОЙКАЯ МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2016 |

|

RU2633892C1 |

Изобретение относится к способам получения антикоррозийного покрытия для антикоррозийной защиты металлических конструкций различных типов, а так же конструкций из бетона и железобетона, подвергающихся воздействию агрессивных сред. Способ получения антикоррозийного покрытия включает подготовку защищаемой поверхности конструкций различного типа, удаление пыли с защищаемой поверхности сжатым воздухом или промышленным пылесосом, обезжиривание защищаемой поверхности растворителем или щелочным моющим средством, нанесение резиновой смеси, резинового клея и модифицирующего компонента с отвердителем, которые используют в виде резино-полимерного компаунда с растворением их предварительно в растворителе. В качестве резиновой смеси используют резиновые смеси пониженной твердости ГХ-2566 на основе синтетического цис-изопренового каучука СКИ-3 гр.1 и синтетического бутадиенметилстирольного каучука СКМС-30-АРКМ-15 и/или средней твердости ГХ-1976 на основе синтетического бутадиенметилстирольного каучука СКМС-30-АРКМ-15, и повышенной твердости ГХ-1751 на основе синтетического бутадиенметилстирольного каучука СКМС-30-АРКМ-15 или ГХ-1627 на основе синтетического цис-изопренового каучука СКИ-3 гр.1 и синтетического бутадиенметилстирольного каучука СКМС-50П, предназначенные для изготовления полуэбонитовых и эбонитовых изделий, соответственно. В качестве резинового клея используют резиновый клей 2572, представляющий собой раствор резиновой смеси на основе каучука синтетического цис-изопренового СКИ-3 гр.1 и/или каучука синтетического бутадиенметилстирольного СКМС-50П с добавками серы, глета свинцового и окислов железа. В качестве модифицирующего компонента используют полимерное соединение, предназначенное для получения защитных покрытий при температуре 20-35°С, которым является полиуретан на основе органического полиизоцианата, эпоксид на основе эпоксидной смолы ЭД-20, полисилоксан на основе неорганического соединения кремния с кислородом, в качестве растворителя - растворитель нефрас С2-80/120. Компаунд наносят слоями с толщиной каждого слоя от 0,03 мм до 0,13 мм, причем, первые слои компаунда, выполняющие функцию грунта, наносят с дополнительным разведением компаунда в соотношении до 6:1. После нанесения компаунда на поверхность изделия его отверждают в условиях окружающей среды при температуре 20-35°С или обрабатывают горячим воздухом при температуре 45-60°С, или паром при температуре 97,5-100,5°С при атмосферном давлении. Технический результат изобретения заключается в повышении адгезии и, как следствие, качества покрытия, повышении его надежности и долговечности, упрощении технологии и снижении трудоемкости нанесения покрытия, а так же нанесения покрытия в условиях окружающей среды при температуре воздуха 20-35°С. 2 н.п. ф-лы, 2 ил., 2 пр.

1. Способ получения антикоррозийного покрытия, включающий подготовку защищаемой поверхности конструкций различного типа, удаление пыли с защищаемой поверхности сжатым воздухом или промышленным пылесосом, обезжиривание защищаемой поверхности растворителем или щелочным моющим средством, нанесение резиновой смеси, резинового клея и модифицирующего компонента с отвердителем, которые используют в виде резино-полимерного компаунда с растворением их предварительно в растворителе, при этом в качестве резиновой смеси используют резиновые смеси пониженной твердости ГХ-2566 на основе синтетического цис-изопренового каучука СКИ-3 гр.1 и синтетического бутадиенметилстирольного каучука СКМС-30-АРКМ-15 и/или средней твердости ГХ-1976 на основе синтетического бутадиенметилстирольного каучука СКМС-30-АРКМ-15, и повышенной твердости ГХ-1751 на основе синтетического бутадиенметилстирольного каучука СКМС-30-АРКМ-15 или ГХ-1627 на основе синтетического цис-изопренового каучука СКИ-3 гр.1 и синтетического бутадиенметилстирольного каучука СКМС-50П, предназначенные для изготовления полуэбонитовых и эбонитовых изделий соответственно, в качестве резинового клея - резиновый клей 2572, представляющий собой раствор резиновой смеси на основе каучука синтетического цис-изопренового СКИ-3 гр.1 и/или каучука синтетического бутадиенметилстирольного СКМС-50П с добавками серы, глета свинцового и окислов железа, в качестве модифицирующего компонента - полимерное соединение, предназначенное для получения защитных покрытий при температуре 20-35°С, которым является полиуретан на основе органического полиизоцианата, эпоксид на основе эпоксидно-диановой смолы ЭД-20, полисилоксан на основе неорганического соединения кремния с кислородом, в качестве растворителя - растворитель нефрас С2-80/120, при этом компаунд наносят слоями с толщиной каждого слоя от 0,03 мм до 0,13 мм, причем первые слои компаунда, выполняющие функцию грунта, наносят с дополнительным разведением компаунда в соотношении до 6:1, после нанесения компаунда на поверхность изделия его отверждают в условиях окружающей среды при температуре 20-35°С или обрабатывают горячим воздухом при температуре 45-60°С или паром при температуре 97,5-100,5°С при атмосферном давлении.

2. Состав антикоррозийного покрытия для реализации способа по п.1, содержащий резиновую смесь, резиновый клей и модифицирующий компонент с отвердителем, отличающийся тем, что резиновую смесь, резиновый клей и модифицирующий компонент с отвердителем используют в виде резино-полимерного компаунда с предварительным растворением их в растворителе, при этом в качестве резиновой смеси используют резиновые смеси пониженной твердости ГХ-2566 и/или средней твердости ГХ-1976, и повышенной твердости ГХ-1751 или ГХ-1627, предназначенные для изготовления полуэбонитовых и эбонитовых изделий соответственно, в качестве резинового клея - резиновый клей 2572, в качестве модифицирующего компонента - полимерное соединение, предназначенное для получения защитных покрытий при температуре 20-35°С, полиуретан на основе органического полиизоцианата, эпоксид на основе эпоксидной смолы, полисилоксан на основе неорганического соединения кремния с кислородом, в качестве растворителя - растворитель нефрас С2-80/120, причем в резино-полимерный компаунд компоненты входят в следующих пропорциях на 100 мас.ч. ±2% компаунда в мас.ч.:

| Способ ремонта гуммированной аппаратуры | 1988 |

|

SU1669752A2 |

| Балалаев Г.А | |||

| Производство футеровочных, гуммировочных, винилпластовых и лакокрасочных работ | |||

| - М.: Высшая школа, 1977, с.244-247 | |||

| СПОСОБ ГУММИРОВАНИЯ ИЗДЕЛИЙ | 1993 |

|

RU2060891C1 |

| СПОСОБ ГУММИРОВАНИЯ | 2000 |

|

RU2171745C1 |

Авторы

Даты

2013-01-10—Публикация

2011-02-14—Подача