Изобретение относится к способам облицовки или обшивки поверхностей изделий с использованием отформованных слоев из полимерных материалов, в частности к способам гуммирования металлических изделий, и может быть использовано в химическом машиностроении и других отраслях народного хозяйства.

Целью изобретения является повышение долговечности изделия за счет увеличения прочности сцепления резинового покрытия с металлом при знакопеременных нагрузках.

Указанная цель достигается тем, что согласно способу гуммирования металлического изделия, включающему подготовку его поверхности, нанесение по меньшей мере двух слоев резиновой смеси по клеевому слою, прикатку каждого слоя и последуюшую вулканизацию в автоклаве, после нанесения и прикатки первого резинового слоя его. прокалывают скобами из металлической проволоки, а концы скоб приваривают к металлическому изделию контактной сваркой.

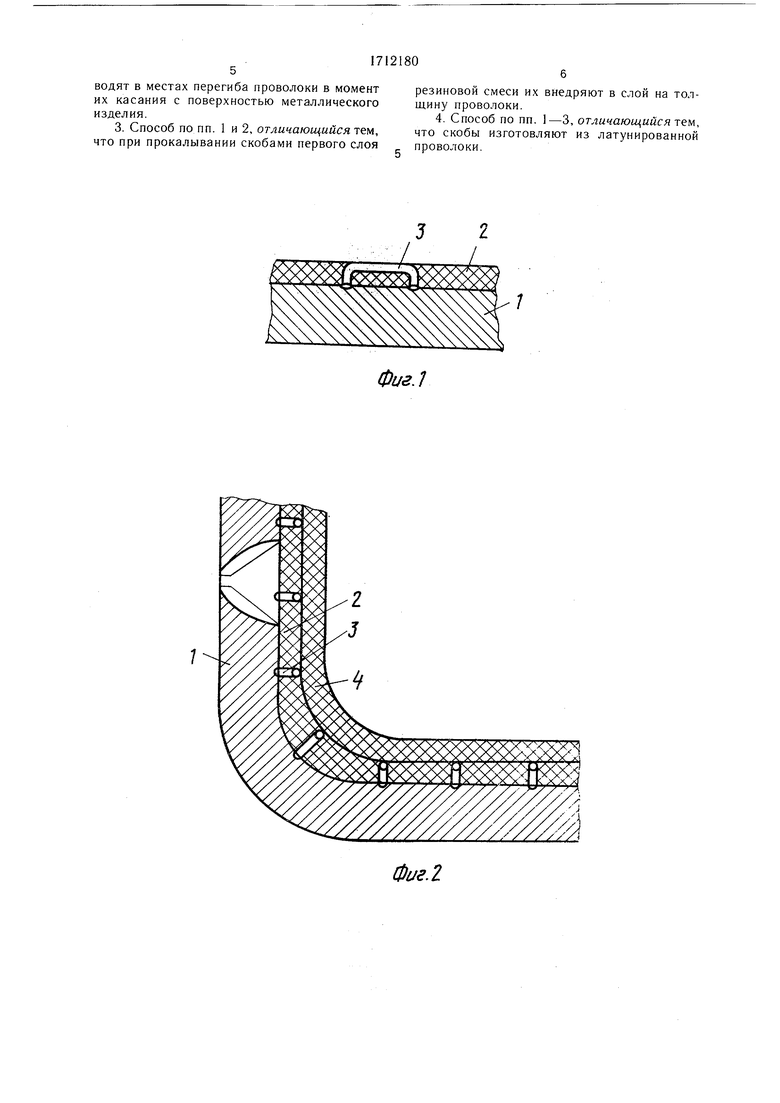

Скобы получают изгибанием непрерывной проволоки, а сварку производят в местах перегиба в момент его касания с поверхностью металлического изделия.

В процессе прокалывания скобами первый резиновый слой сминают на толщину проволоки. Скобы изготовляют из латунированной проволоки.

Прокалывание первого резинового слоя скобами и приварка концов скоб к металлическому изделию обеспечивают механическое сцепление гуммировки с металлом дополнительно к межмолекулярному воздействию, обусловленному адгезией клеевого слоя. Наличие латунного покрытия на скобах способствует сцеплению резиновой смеси со скобами и восстановлению сплошности покрытия, нарушенной прокалыванием. Все это повышает прочность сцепления гуммировочного покрытия с металлом и в конечном итоге приводит к повышению долговечности гуммированного изде

Изготовление скоб изгибанием непрерыв.ной. проволоки и приварка их в местах перегиба создают предпосылки для механизации процесса механического сшивания гуммировочного слоя с металлическим изделием.

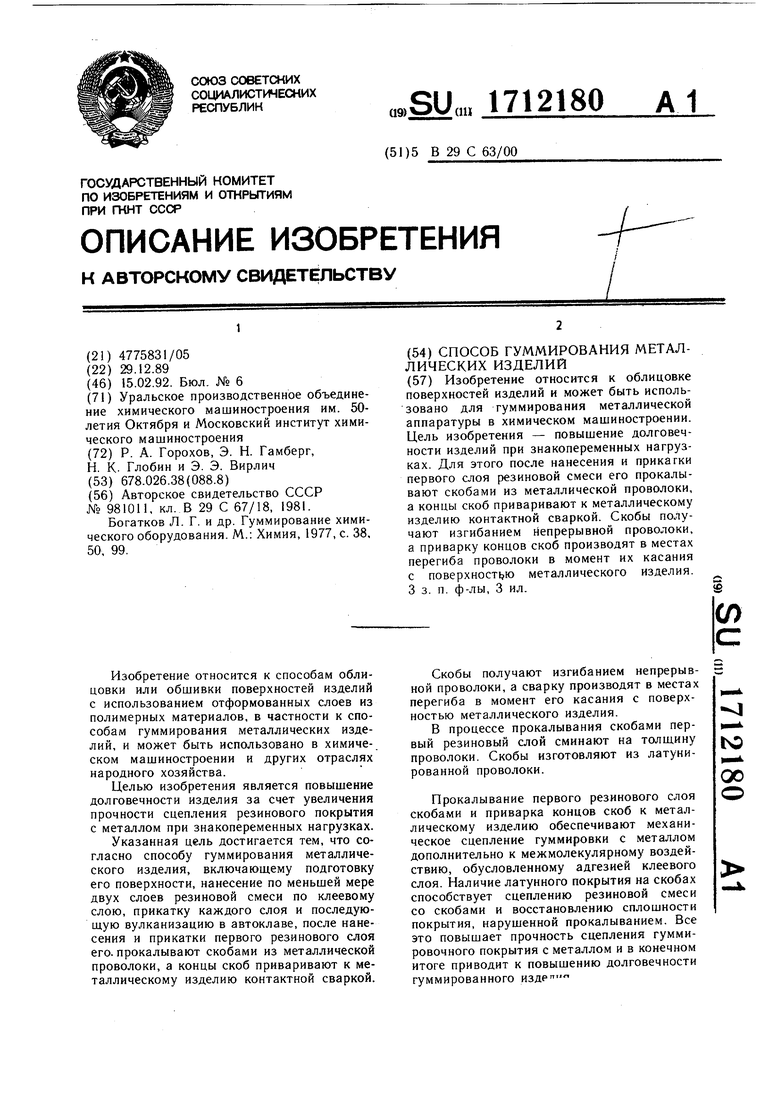

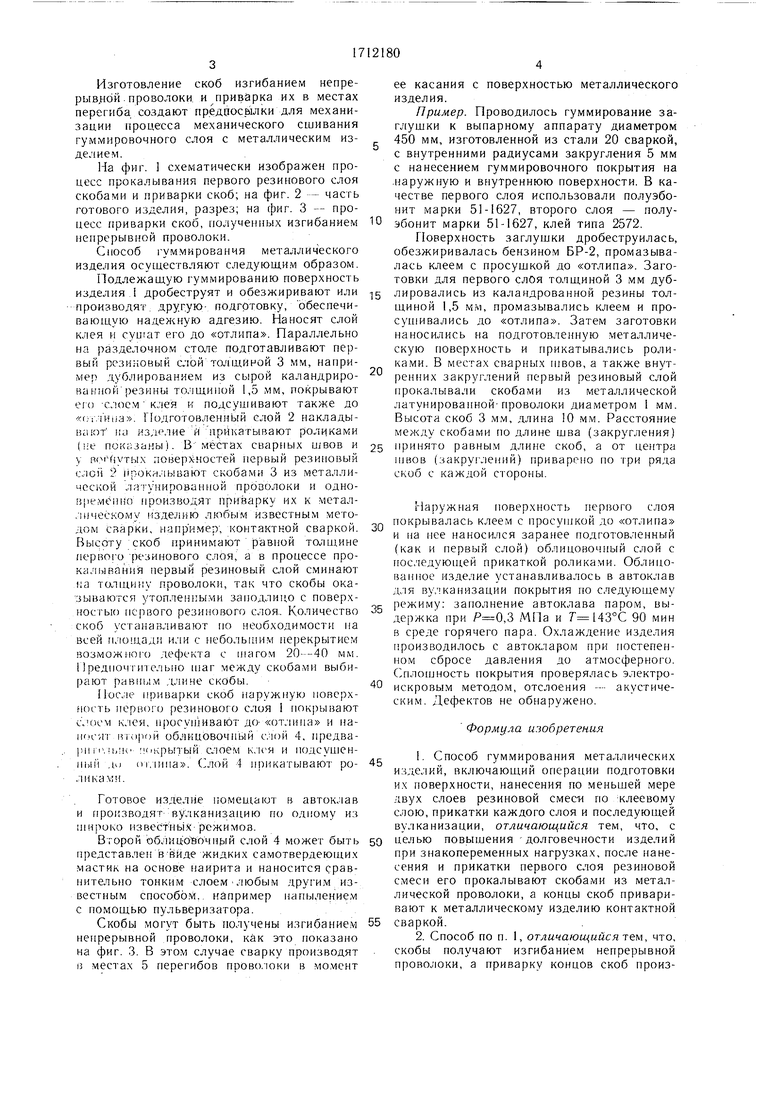

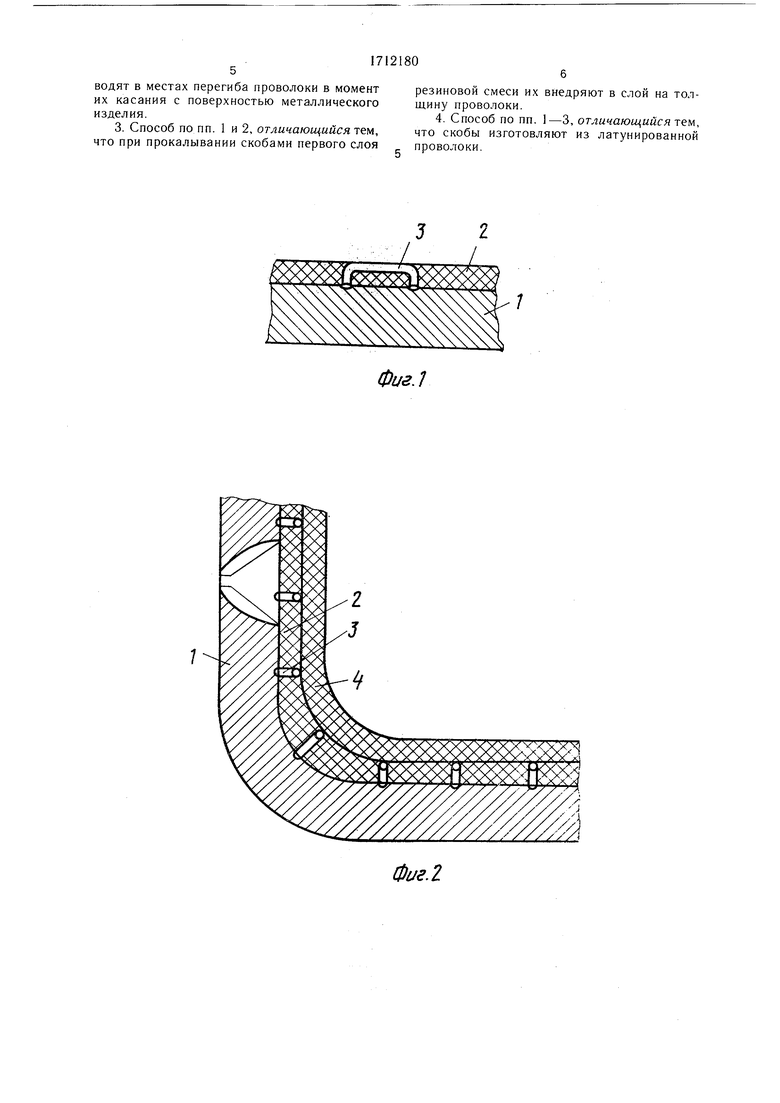

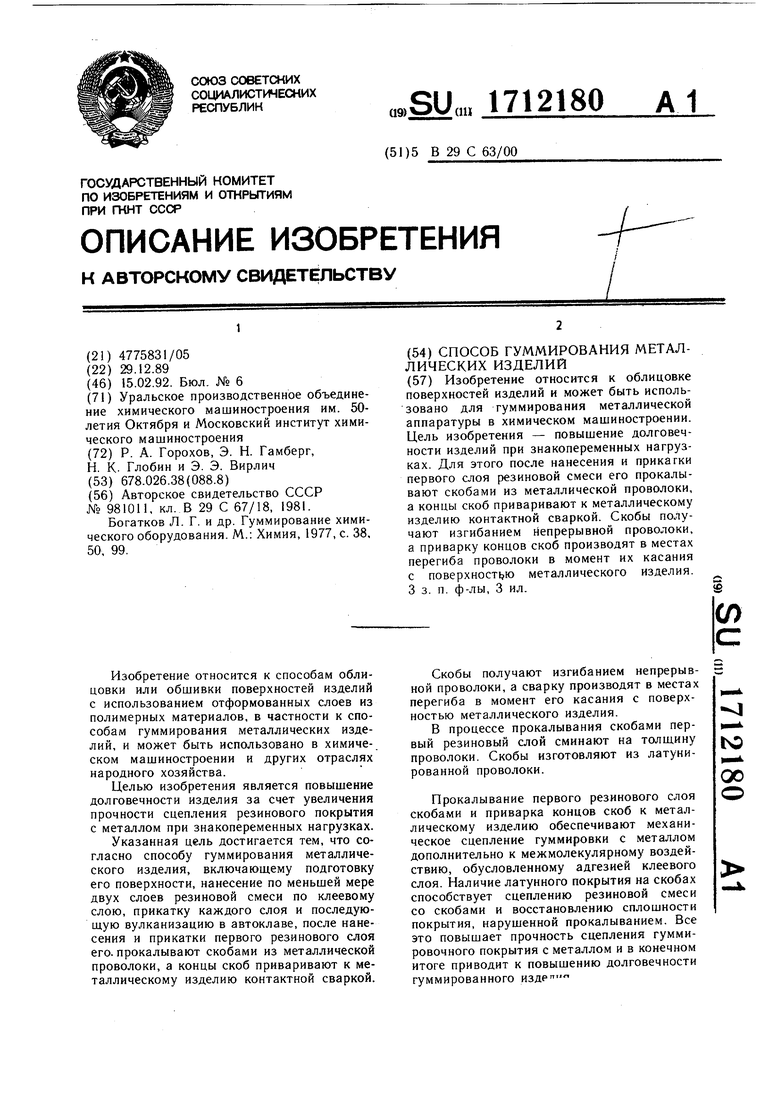

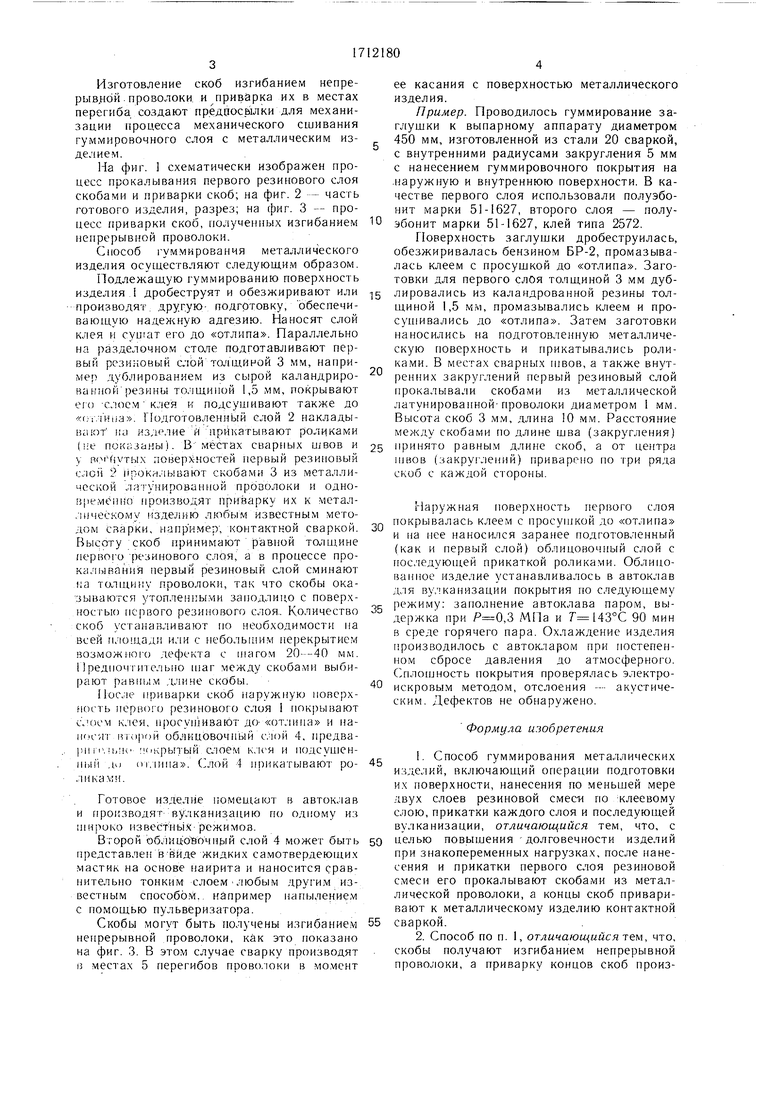

На фиг. 1 схематически изображен процесс прокалывания первого резинового слоя скобами и приварки скоб; на фиг. 2 - часть готового изделия, разрез; на фиг. 3 - процесс приварки скоб, полученных изгибанием непрерывной проволоки.

Способ гуммирования металлического изделия осуп ествляют следующим образом.

Подлежащую гуммированию поверхность изделия, дробеструят и обезжиривают или производят, другую- подготовку, обеспечивающую надежную адгезию. Наносят слой клея и сушат его до «отлипа. Параллельно на разделочном столе подготавливают первый резиновый с.юй толщиной 3 мм, например дублированием из сырой каландрирова1П1ОЙ ;)езины толщиной 1,5 мм, покрывают его -слоем клея к подсушивают также до .-iHiia. Подготовленный слой 2 накладыBtiioT iiti изделие и прикатывают роликами (iie показаны). В местах сварных швов и у в( ловерх-ностей первый резиновый слой 2 прокг1;|Ь вают скобами 3 из металличес -;ой латунированной проволоки и одновременьО производят приварку их к металлическому изделию любым известным методом сварки, например; контактной сваркой. Высоту скоб принимают равной толщине первого резинового слоя, а в процессе прокал1,1вания первый резиновый слой сминают ма толщину проволоки, так что скобы оказываются утопленными заподлицо с поверхностью первого резинового слоя.. Количество скоб устанав.чивают по необходимости на всей площади или с пеболы11им перекрытием возможно 14) дефекта с uiaroM 20--40 мм. 11редпочтителыю шаг между скобами выбирают равпы.м д,.чине скобы.

После приварки скоб наружную поверхность первого резинового слоя 1 покрывают с.оем клея, нросунЫвают до- «отлипа и напн /Г1 ()|-1ой облицовочный с.чой 4, предваISH Г1 ( покрытый слоем к.-кя И подсушенnbiii .м от,|ипа. (лой 4 П1)икатывают роликами.

Готовое изделие помещают в автоклав и производятвулканизацию по одному из широко извесТНь1х режимов.

Второй облиц-оночный слой 4 может быть представлен в-ейде жидких самотвердеющих мастик на основе наирита и наносится сравнительно тонким слоемЛюбым другим известным способо.м., например напылением с помощью пульверизатора.

Скобы могут быть получены изгибанием непрерывной проволоки, как это показано на фиг. 3. В этом случае сварку производят о местах 5 перегибов прово.-юки в момент

ее касания с поверхностью металлического изделия.

Пример. Проводилось гуммирование заглушки к выпарному аппарату диаметром 450 мм, изготовленной из стали 20 сваркой, с внутренними радиусами закругления 5 мм с нанесением гуммировочного покрытия на .наружную и внутреннюю поверхности. В качестве первого слоя использовали полуэбонит марки 51-1627, второго слоя - полуэбонит марки 51-1627, клей типа 2572.

Поверхность заглушки дробеструилась, обезжиривалась бензином БР-2, промазывалась клеем с просушкой до «отлипа. Заготовки для первого слоя толщиной 3 мм дублировались из каландрованной резины толщиной 1,5 мм, промазывались клеем и просушивались до «отлипа. Затем заготовки наносились на подготовленную металлическую поверхность и прикатывались роликами. В местах сварных HIBOB, а также внутренних закруглений первый резиновый слой прокалывали скобами из металлической латуни)ованной-проволоки диа.метром 1 мм. Высота скоб 3 мм, длина 10 м.м. Расстояние между скобами гто длине шва (закругления) принято равны.м длине скоб, а от центра П1ВОВ (закру1-.-1епий) приварено по -гри ряда скоб с каждой стороны.

Наружная поверхность первого слоя покрывалась клеем с просуп1кой до «отлипа и на пее наносился заранее подготовленный (как и первый слой) облицовочный слой с Г1ос. едую1цей прикаткой роликами. Облицованное изделие устанавливалось в автоклав для ву, канизации покрытия по следующему режиму: заполнение автоклава паром, выдержка при ,3 МПа и Г 143°С 90 мин в среде горячего пара. Охлаждение изделия производилось с автокларом при постепенном сбросе давления до атмосферного. C плoпJнocть покрытия проверялась электроискровым методом, отслоения -- акустическим. Дефектов не обнаружено.

Формула изобретения

1.Способ гуммирования металлических изделий, включающий операции подготовки их поверхности, нанесения по меньщей мере двух слоев резиновой смеси по -клеевому слою, прикатки каждого слоя и последующей вулканизации, отличающийся тем, что, с целью повышения -долговечности изделий при знакопеременных нагрузках, после нанесения и прикатки первого слоя резиновой смеси его прокалывают скобами из металлической проволоки, а концы скоб приваривают к металлическому изделию контактной сваркой.

2.Способ по п. 1, отличающийся тем, что, скобы получают изгибанием непрерывной проволоки, а приварку концов скоб производят в местах перегиба проволоки в момент их касания с поверхностью металлического изделия.

3. Способ по пп. 1 и 2, отличающийся тем, что при прокалывании скобами первого слоя

резиновой смеси их внедряют в слой на толщину проволоки.

4. Способ по пп. 1-3, отличающийся тем, что скобы изготовляют из латунированной проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гуммирования металлического изделия | 1981 |

|

SU981011A1 |

| СПОСОБ ГУММИРОВАНИЯ ОБОРУДОВАНИЯ | 1991 |

|

RU2014233C1 |

| Способ гуммирования металлической емкости | 2021 |

|

RU2762553C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ И СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471839C2 |

| Жидкая композиция для получения эбонитовых покрытий | 1989 |

|

SU1740380A1 |

| Способ гуммирования металлической емкости | 2023 |

|

RU2791780C1 |

| Способ ремонта гуммированной аппаратуры | 1984 |

|

SU1199658A2 |

| Способ подготовки металлических поверхностей изделий из черных металлов и нержавеющих сталей перед нанесением полимерных составов в текучем и вязкотекучем состоянии | 2020 |

|

RU2743279C1 |

| Способ визуального контроля качества прикатки резинового покрытия | 1973 |

|

SU488120A1 |

| Способ сварки патрубка с оболочковой конструкцией | 1991 |

|

SU1798093A1 |

Изобретение относится к облицовке поверхностей изделий и может быть использовано для гуммирования металлической аппаратуры в химическом машиностроении. Цель изобретения — повышение долговечности изделий при знакопеременных нагрузках. Для этого после нанесения и прикагки первого слоя резиновой смеси его прокалывают скобами из металлической проволоки, а концы скоб приваривают к металлическому изделию контактной сваркой. Скобы получают изгибанием непрерывной проволоки, а приварку концов скоб производят в местах перегиба проволоки в момент их касания с поверхност1}Ю металлического изделия. 3 3. п. ф-лы, 3 ил.(О

Фиг.

Фиг.2

Физ.

| Способ гуммирования металлического изделия | 1981 |

|

SU981011A1 |

| Солесос | 1922 |

|

SU29A1 |

| Г | |||

| и др | |||

| Гуммирование химического оборудования | |||

| М.: Химия, 1977, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1992-02-15—Публикация

1989-12-29—Подача