1

Изобретение относится к химическому машиностроению, а именно к изготовлению гуммированных химических аппаратов и отдельных деталей.

Известен способ гуммирования изделий в герметизированных емкостях, например в вулканизационных котлах. При этом способе гуммируемое изделие помещают в котел и перед процессом вулканизации производят предварительную опрессовку изделий охатым холодным воздухом (t l8-20°C), наращивая давление в котле в течение 50 мин до 0,26-0,28 МПа, а затем выдерживают гуммируемое изделие при этом давлении в течение 15 мин 1 .

Таким способом можно гуммировать изделия различной конфигурации (барабаны, вакуум-(1)ильтры и пр. , , но величина адгезии гуммировочного покрытия к металлу в данном случае находится в пределах 4l-+3 кгс/см , что недостаточно для работы гуммированного оборудования в тяжелых условиях ( температура свыше 70 С , переменный вакуум, высококоррозионная среда).

Кроме того, предварительная опрессовка холодным воздухом не обеспечивает равномерную прикатку гуммировочного покрытия по всей поверхности гуммируемого изделия. На первом же этапе вулканизации в покрытии появляются участки адгезионно не связанные с металлом. Это происходит вследствие противодавления, создаваемого при нагреве воздухом с бензином, заключенным в порах сварных швов.

Цель изобретения - повышение адгезии гуммировочного покрытия к ( металлической поверхности ( гуммируемого) изделия любой конфигурации.

Поставленная цель достигается тем, что в способе гуммирования металлического изделия, включающем подготовку его поверхности, обкладку заготовками из резиновой смеси, предверительную опрессоаку и прикатку гуммировочного покрытия сжатым воздухом в вулканизационном котле с последующей вулканизацией, предварител ную опрессовку производят воздухом при tO-бОс и давлении 0,35-0,6 МПа в течение 60-100 мин. Предлагаемый способ гуммирования металлических изделий заключается в следующем. После подготовки поверхности металла изделие обкладывают по клеевом слою по всей поверхности резиновыми заготовками, прикатывают стыки загот век и помещают изделие в вулканизаци онный котел, который герметизируют. Затем в котел подают подогретый до С сжатый воздух под давлением 0,35-0,6 МПа и выдерживают гуммируемое изделие при этом давлении а те чение 60-100 мин. Гуммировочное покрытие при этом плотно прикатывается по клеевому слою к поверхности металла. После этого в котел подается пар и производится вулизделия по заданному канизация режиму.

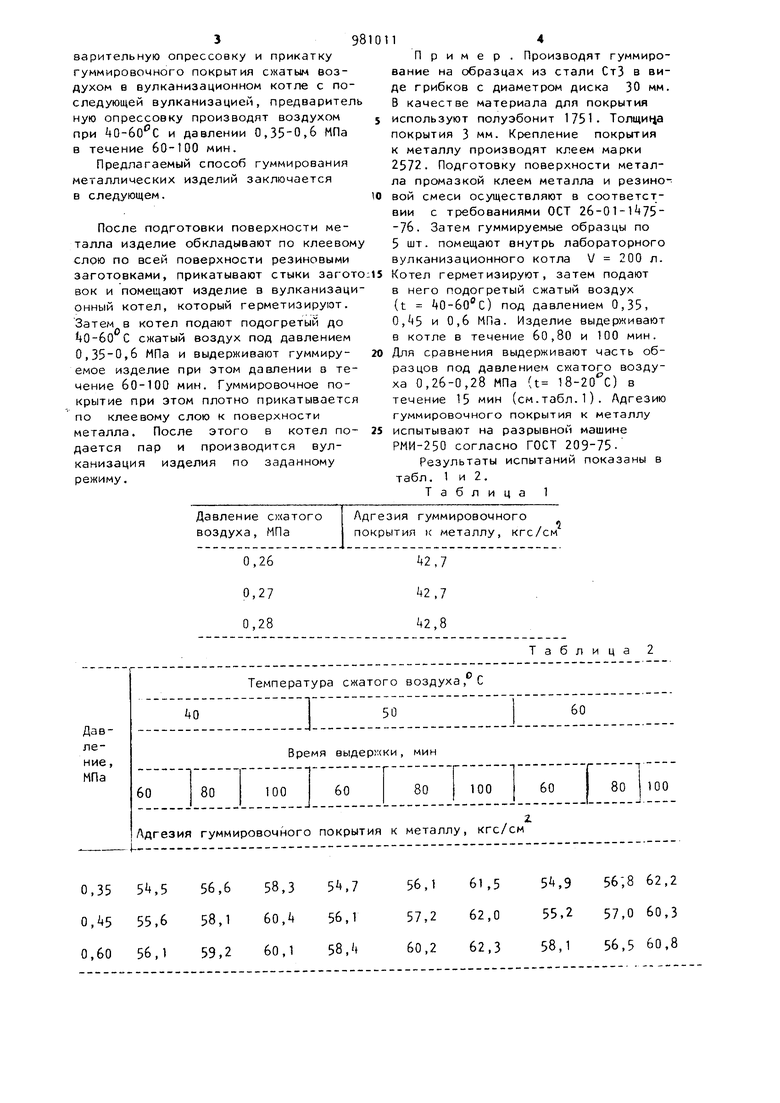

Давление охатого воздуха, МПа

0,26

Адгезия гуммировочного

л

покрытия к металлу, кгс/см

2,7 14 Пример. Производят гуммирование на образцах из стали СтЗ в виде грибков с диаметром диска 30 мм. В качестве материала для покрытия используют полуэбонит 1751. Толщица покрытия 3 мм. Крепление покрытия к металлу производят клеем марки 2572. Подготовку поверхности металла промазкой клеем металла и резиновой смеси осуществляют в соответствии с тр)ебованиями ОСТ 26-01-1 475-76. Затем гуммируемые образцы по 5 шт. помещают внутрь лабораторного вулканизационного котла V 200 л. Котел герметизируют, затем подают в него подогретый сжатый воздух (t iO-бОс) под давлением 0,35, 0,i5 и 0,6 МПа. Изделие выдерживают в котле в течение 60,80 и 100 мин. Для сравнения выдерживают часть образцов под давлением сжатого воздуха 0,26-0,28 МПа (t 18-20 C) в течение 15 мин (см.табл.1). Адгезию гуммировочного покрытия к металлу испытывают на разрывной машине РМИ-250 согласно ГОСТ 209-75Результаты испытаний показаны в табл. 1 и 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта гуммированной аппаратуры | 1984 |

|

SU1199658A2 |

| СПОСОБ ГУММИРОВАНИЯ ОБОРУДОВАНИЯ | 1991 |

|

RU2014233C1 |

| Способ гуммирования металлической емкости | 2021 |

|

RU2762553C1 |

| Способ гуммирования металлических изделий | 1989 |

|

SU1712180A1 |

| Способ ремонта гуммированной аппаратуры | 1978 |

|

SU674930A1 |

| Способ гуммирования аппарата | 1986 |

|

SU1470555A1 |

| Способ визуального контроля качества прикатки резинового покрытия | 1973 |

|

SU488120A1 |

| Устройство для гуммирования внутренних поверхностей труб | 1973 |

|

SU506176A1 |

| Способ ремонта гуммированной аппаратуры | 1988 |

|

SU1669752A2 |

| Способ гуммирования металлических труб | 1971 |

|

SU439405A1 |

Температура сжатого воздуха, С

Таблица 2 59 Данные таблиц показывают, что опт мальными параметрами при гуммировани изделий любой конфигурации являются: давление сжатого воздуха 0,35-0,6 Мп температура сжатого воздуха 40-60С; время выдержки под давлением 60100 мин. При температуре сжатого воздуха 40-60 С массы гуммировочного покрыти и металла прогреваются, пластичность гуммировочного покрытия повышается, значительно возрастает его газопроницаемость, в результате чего покрыти получается качественным с повышенной адгезией к металлу. При температуре ниже гуммировочное покрытие и изделие не прогреваются в достаточной степени, не обеспечивается нужная степень пластичности и газонепроницаемости покры тия. Нагрев сжатого воздуха до температуры выше 60°С нецелесообразен, так как степень пластичности и газопроницаемости гуммировочного покрытия уже достаточны для получения качественного изделия, кроме того, нагрев воздуха выше требует установки сложных нагревательных устройств и дополнительных энергозатрат. Время выдержки менее 60 мин не обеспечивает достаточной адгезии гуммировочного покрытия к металлу, время выдержки более 100 мин брать нецелеособразно, так как адгезия при этом не увеличивается. Усилие прикатки 0,35-0,6 МПа является оптимальным при гуммировании изделий сложной конфигурации, при котором резина, сжимаясь, заполняет все неровности металла и обеспечивае полное соприкосновение покрытых клеем поверхностей резины и металла чем устраняется отрыв гуммировочного 16 покрытия от металла в местах дефектных участков металла в начальной стадии вулканизации. При усилии прикатки меньше 0,35 НПа адгезия гуммировомного покрытия к металлу недостаточна вследствие малой деформации резины и прижима ее к металлу. При усилии более 0,6 НПа адгезия гуммировочного покрытия к металлу не увеличивается. Использование предлагаемого способа гуммирования металлических изделий обеспечивает повьмиение адгезии гуммировочного покрытия к поверхности изделий любой конфигурации, повышает качество и надежность гуммировочного оборудования. Формула изобретения Способ гуммирования металлического изделия, включающий подготовку его поверхности, обкладку заготовками из резиновой смеси, предварительную опрессовку и прикатку гуммировомного покрытия сжатым воздухом в вулканизационном котле с последующей вулканизацией, отличающийся тем, что, с целью повышения адгезии гуммировочного покрытия к поверхности изделия любой конфигурации, предварительную опрессовку производят воздухом при температуре О-бСГС и давлении 0,35-0,6 МПа в течение 60-100 мин. Источники информации, , принятые во внимание при экспертизе 1. Богаткова Л.Г. и др. Гуммирова ние химической аппаратуры. М., Химия, 1977, с.99,199-201 (протот-ип).

Авторы

Даты

1982-12-15—Публикация

1981-06-10—Подача