Изобретение относится к резинотехнической промышленности, в частности разработке резиновой смеси для манжет и уплотнений, и может быть использовано в металлургической, машиностроительной и химической промышленности для герметизации аппаратов и газостатов, работающих при повышенной температуре и сверхвысоком давлении.

Известна тепло- и температуростойкая резиновая смесь (см. а. с. 1165693А, МКИ C 08 L) на основе изопренового каучука, включающая серу, М-циклогексил-2-бензтиазолсульфенамид, оксид цинка, наполнитель и модификатор, содержащая в качестве модификатора этилакрилат-α-толуолсульфокислоты.

Недостатком известной смеси является ухудшение технологических свойств при ее изготовлении, недостаточная температуростойкость.

Известна также резиновая смесь на основе ненасыщенного каучука (см. а.с. 1077904, МКИ C 08 L 9/00, опубл. 07.03.84), содержащая замещенный олигоуретандисемикарбазид и дополнительно резотропин 0,19-3,36 мас.ч.

Недостатком этой резиновой смеси является недостаточная термо- и баростойкость при работе в сосудах с высоким давлением.

Наиболее близкой по технической сущности и достигаемому техническому результату является резиновая смесь (см. отчет НИОКР "Разработка теплостойких манжет для газостатов", утвержденный 18.12.86, Госрегистрация 01850020976) на основе непредельного каучука, включающая вулканизующее вещество - серу, ускоритель вулканизации - альтакс, активатор - оксид цинка, диспергатор - кислоту стеариновую и наполнитель - техуглерод.

Из этой резиновой смеси изготавливаются уплотнительные резиновые смеси для газостатов.

Недостатком этой резиновой смеси является то, что при быстром сбросе давления в газостате после окончания процесса (скорость сброса порядка 3000 МПа/мин) теряется полностью работоспособность уплотнительных манжет, и они после разового использования заменяются, в результате снижается производительность труда, увеличивается расход материала и энергетических ресурсов.

Потеря работоспособности объясняется следующим. При длительном воздействии давления газообразных сред происходит сорбция - растворение газа в резине. Скорость сорбции зависит от температуры, давления, состава резиновой смеси и геометрических размеров резинотехнических деталей. После длительного воздействия высокого давления и температуры и быстрого его сброса за счет расширения сорбированного газа, вследствие малой скорости диффузии он не успевает выйти наружу, происходит нарушение целостности резинотехнических деталей, на поверхности и внутри резиновой детали образуются дефекты в виде микротрещин, пор и вздутий, в несколько раз увеличиваются геометрические размеры, что и приводит к потере работоспособности.

Образование этих дефектов связано с наличием в резиновой смеси структурных микропустот, например, в агломератах техуглерода и других минеральных компонентов резиновой смеси на границах раздела гетерофаз (техуглерод - эластомер, активатор - эластомер, наполнитель - эластомер), на границах раздела надмолекулярных структур эластомера. Эти пустоты являются местами локального накопления газовой фазы высокого давления.

Техническим результатом заявленного изобретения является устранение указанных недостатков, а также повышение работоспособности, долговечности температуростойкости и баростойкости резины, работающих при сверхвысоких давлениях.

Технический результат достигается тем, что резиновая смесь на основе непредельного каучука, включающая серу, альтакс, оксид цинка, кислоту стеариновую и техуглерод, содержит пластификатор, выбранный из группы: нефтяное масло, дибутилфталат, канифоль при следующем соотношении компонентов, мас.ч. :

Непредельный каучук - 100,0

Сера - 1,5-2,0

Альтакс - 0,8-3,0

Кислота стеариновая - 1,0-1,5

Оксид цинка - 4,5-6,0

Техуглерод - 40,0-45,0

Указанный пластификатор - 5,0-15,0

Существенным отличием заявляемой резиновой смеси по сравнению с прототипом является применение низкомолекулярных веществ - пластификаторов, выбранных из группы: нефтяное масло, дибутилфталат, канифоль в повышенных концентрациях против серийно применяемых концентраций.

Так как резиновая смесь, являясь композиционным материалом, содержит большое количество структурных микропустот, то заполнение микропустот низкомолекулярными веществами повысит монолитность, так как расширению образовавшегося при сбросе внешнего давления микропузырька газа будет припятствовать поверхностное натяжение низкомолекулярной жидкости, заполняющей микропустоту.

Кроме того, термодинамически несовместимые с эластомером пластификаторы при технологическом совмещении - смешении будут преимущественно распределяться на границах раздела надмолекулярных структур и гетерофаз, например, в агломератах техуглерода, на границе раздела фаз эластомер - техуглерод, где в соответствии с современными представлениями о структуре наполненных резиновых смесей, имеется наибольшее количество микропустот.

Для экспериментальной проверки заявляемой термобаростойкой резиновой смеси были подготовлены составы резиновой смеси с содержанием пластификаторов - 0; 5; 10,0; 15,0 мас.ч. соответственно.

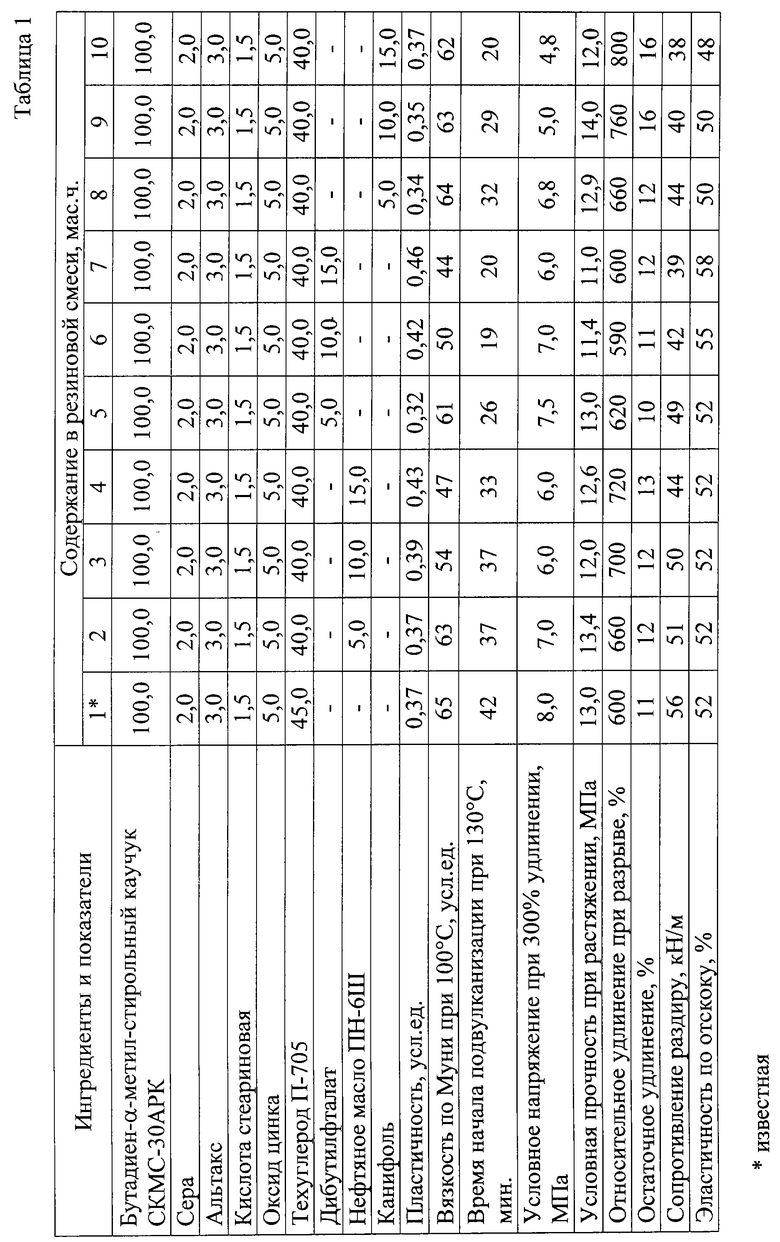

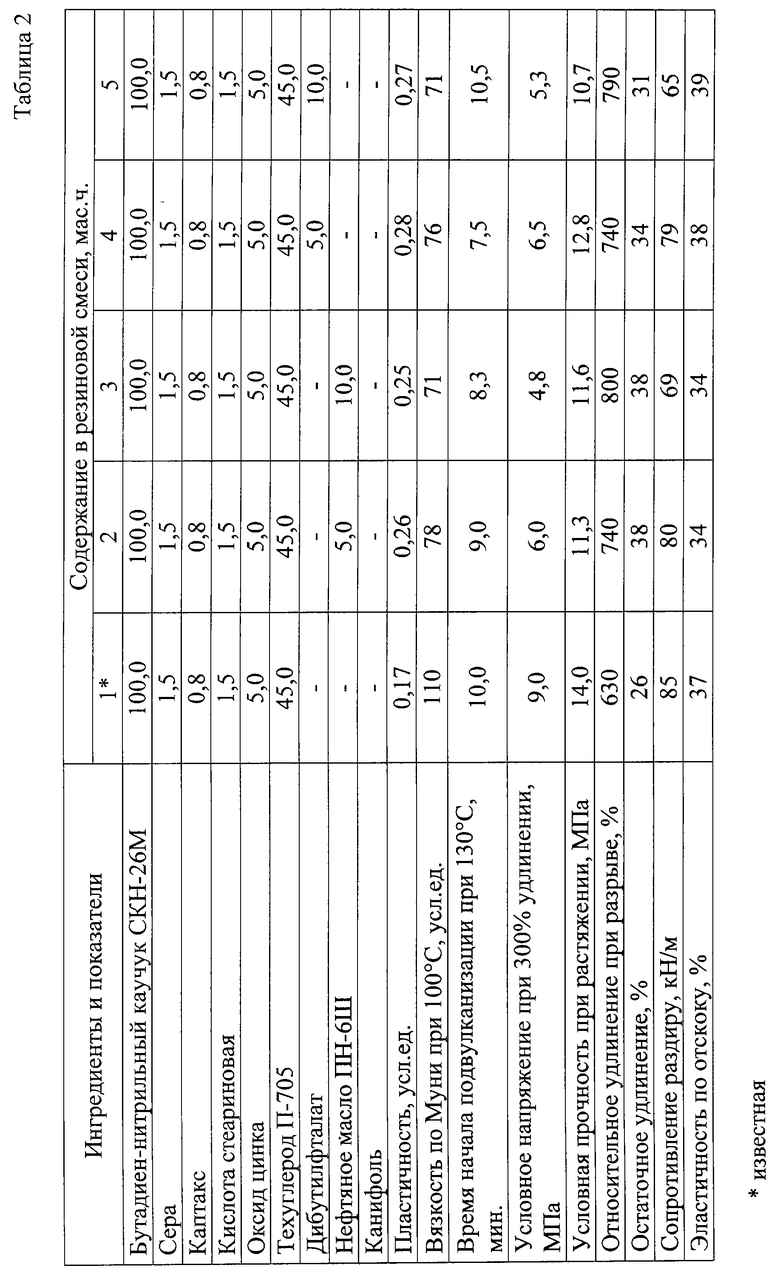

Сущность изобретения, примеры составов и результаты испытаний поясняются таблицами 1 и 2.

Предлагаемую по изобретению резиновую смесь готовят по стандартной двухстадийной технологии в резиносмесителе.

В первую стадию смешения в течение пяти минут при температуре 140oС, число оборотов ротора - 40 об/мин, вводят каучук, кислоту стеариновую, оксид цинка, техуглерод.

Пластификатор вводят в первую стадию на третьей минуте смешения. Вторая стадия смешения осуществляется в течение трех минут, при температуре 100oС, число оборотов ротора 30 об/мин, вводят серу и ускоритель вулканизации - альтакс; смесь после смешения обрабатывают на вальцах в течение 5-7 минут.

Изготавливают манжеты в пресформе в вулканизационном прессе при температуре 153oС. Анализ результатов таблиц 1 и 2 показывает, что введение пластификаторов повышает и технологические свойства резиновых смесей: снижается вязкость, повышается пластичность.

Испытание готовых манжет проводили на газостатах.

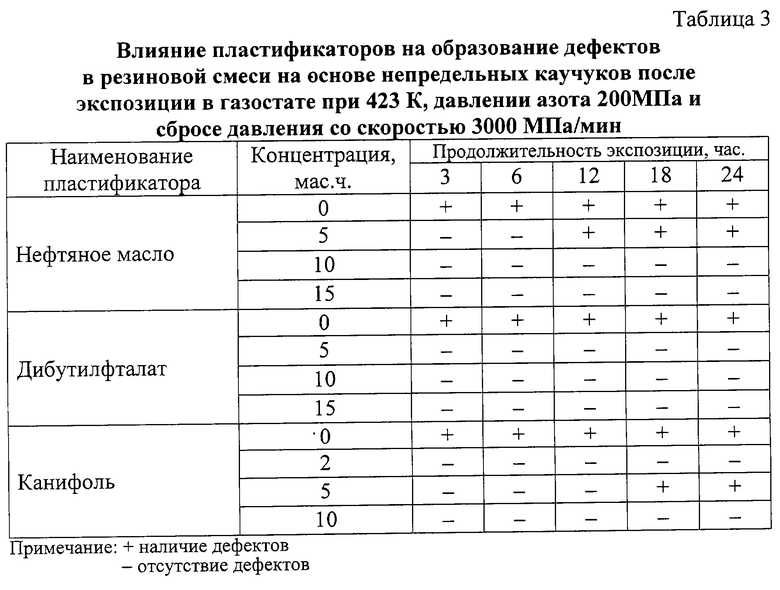

Термобаростойкость резин оценивали в среде технического азота при 423 К и давлении 200 МПа в течение 24 часов. Давление сбрасывали от 200 до 0,1 МПа со скоростью 3000 МПа/мин через 3, 6, 12, 18, 24 часа экспозиции. Влияние давления и температуры на свойства резиновых смесей оценивали органолептически по сохранению целостности манжет, образованию видимых дефектов или значительному увеличению геометрических размеров манжет (см.табл. 3).

Технико-экономическим преимуществом заявляемого изобретения по сравнению с прототипом является низкая стоимость по сравнению с теплостойкими резинами на основе каучуков специального назначения, отсутствие образования дефектов на уплотнительных манжетах при работе в газостатах со сверхвысоким давлением и температурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕДИЦИНСКОЙ ТЕХНИКИ | 2001 |

|

RU2218367C2 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2011 |

|

RU2481956C2 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

| РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ ДЛЯ ПОДОШВЫ ОБУВИ | 2019 |

|

RU2700075C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2522627C2 |

| Морозостойкая резиновая смесь на основе комбинации бутадиен-нитрильного и бутадиенового каучуков для эксплуатации в углеводородных средах | 2024 |

|

RU2826731C1 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

| Морозостойкая резиновая смесь для изготовления резинотехнических изделий с широким температурным диапазоном эксплуатации | 2023 |

|

RU2807833C1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2006 |

|

RU2305037C1 |

Изобретение относится к резинотехнической промышленности, к резиновой смеси для манжет и уплотнений, и может быть использовано для герметизации аппаратов и газостатов, работающих при повышенной температуре и сверхвысоком давлении. Резиновая смесь на основе 100 мас.ч. непредельного каучука включает, мас. ч.: серу - 1,5-2,0; альтакс - 0,8-3,0; кислоту стеариновую - 1,0-1,5, оксид цинка - 4,5-6,0, техуглерод - 40-45; пластификатор - 5-15. В качестве пластификатора вводят нефтяное масло, дибутилфталат или канифоль. Технический результат состоит в повышении работоспособности, долговечности, температуростойкости и баростойкости резины, работающей при сверхвысоких давлениях. 3 табл.

Резиновая смесь на основе непредельного каучука, включающая серу, альтакс, оксид цинка, кислоту стеариновую, техуглерод, отличающаяся тем, что она дополнительно содержит пластификатор, выбранный из группы: нефтяное масло, дибутилфталат, канифоль при следующих соотношениях компонентов, мас.ч.:

Непредельный каучук 100

Сера 1,5-2,0

Альтакс 0,8-3,0

Кислота стеариновая 1,0-1,5

Оксид цинка 4,5-6,0

Техуглерод 40,0-45,0

Указанный пластификатор 5,0-15,0

| Отчет НИОКР "Разработка теплостойких манжет для газостатов", утв | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1077904A1 |

| Резиновая смесь на основе бутадиенметилстирольного каучука | 1981 |

|

SU1047934A1 |

Авторы

Даты

2003-11-27—Публикация

2001-07-04—Подача