Известны устройства для прессования труб н трубных изделий с внутренними продольными и поперечными ребрами, содержащие гидравлический пресс, скользящую оправку с канавками, контейнер и матрицу. Однако такие устройства имеют низкую производительность.

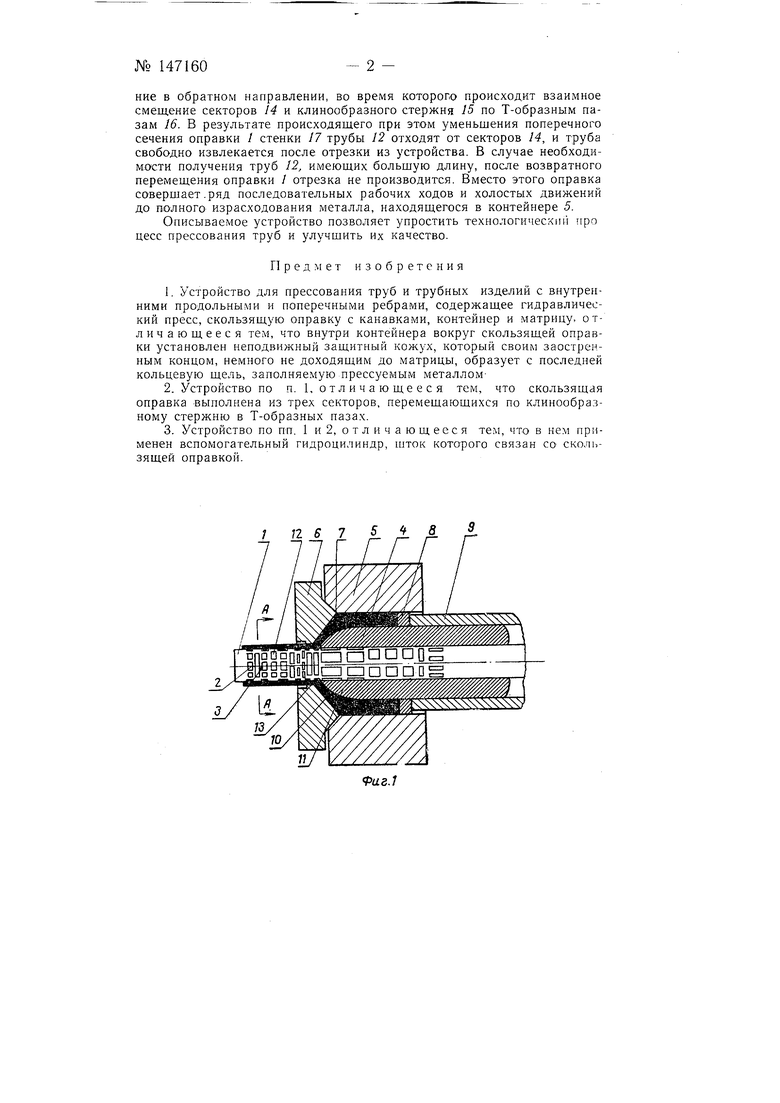

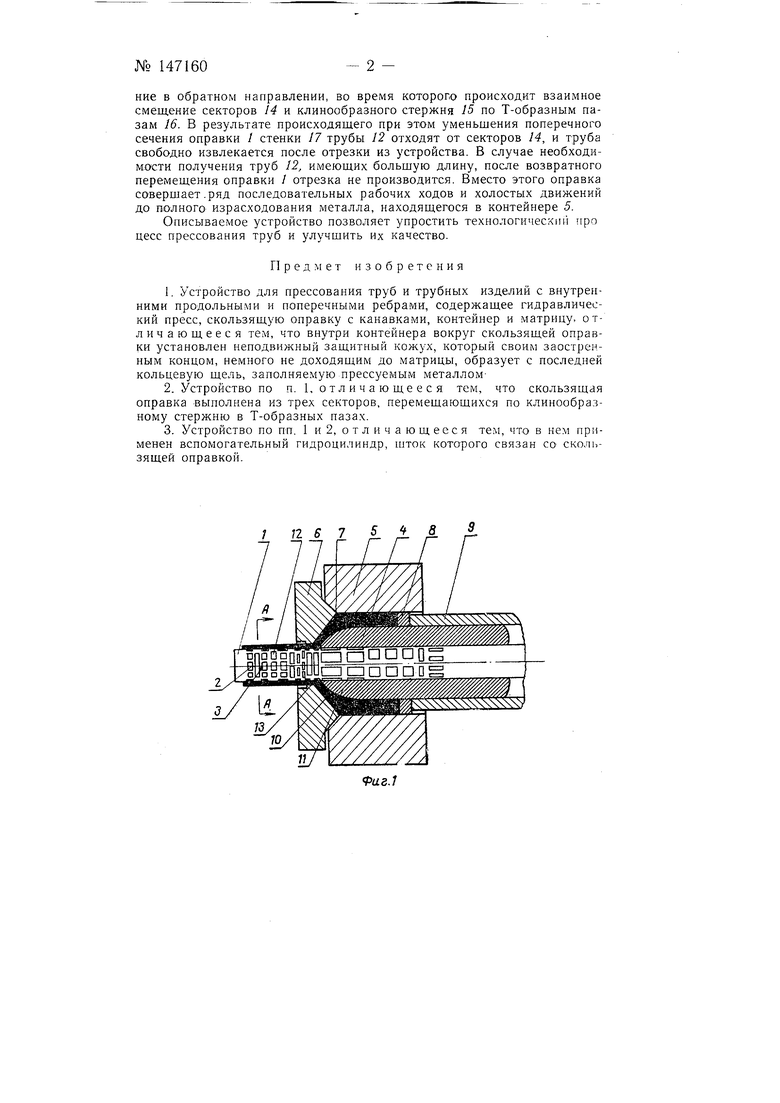

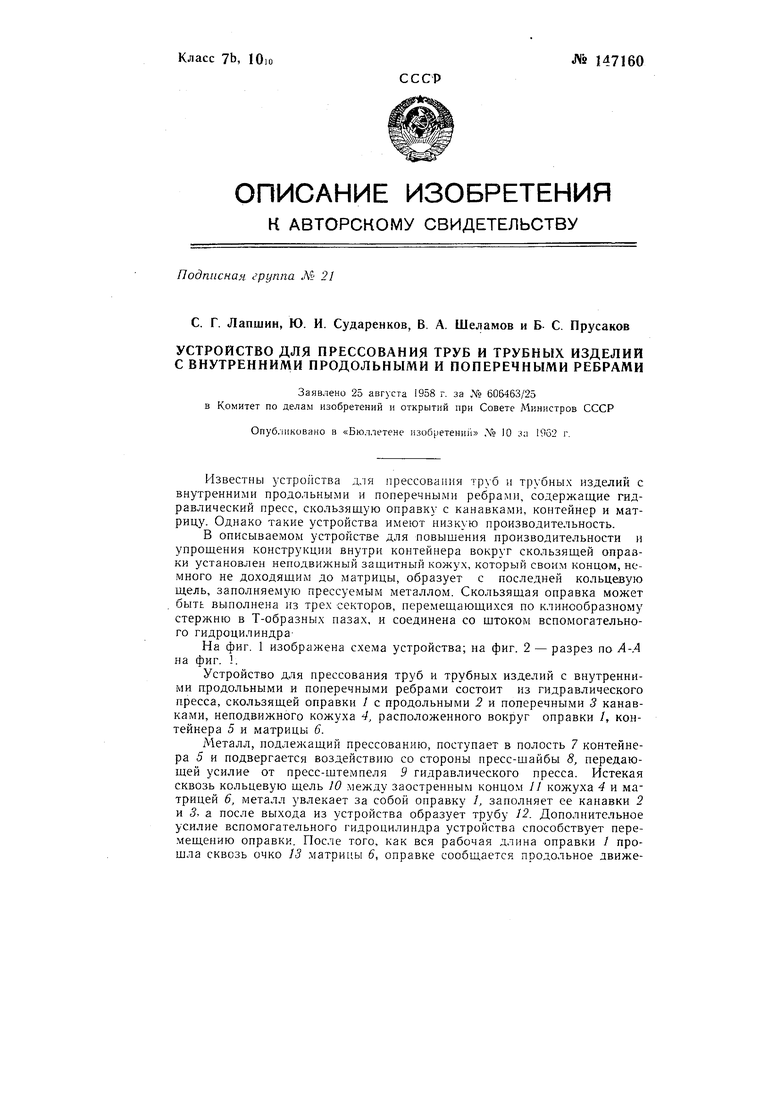

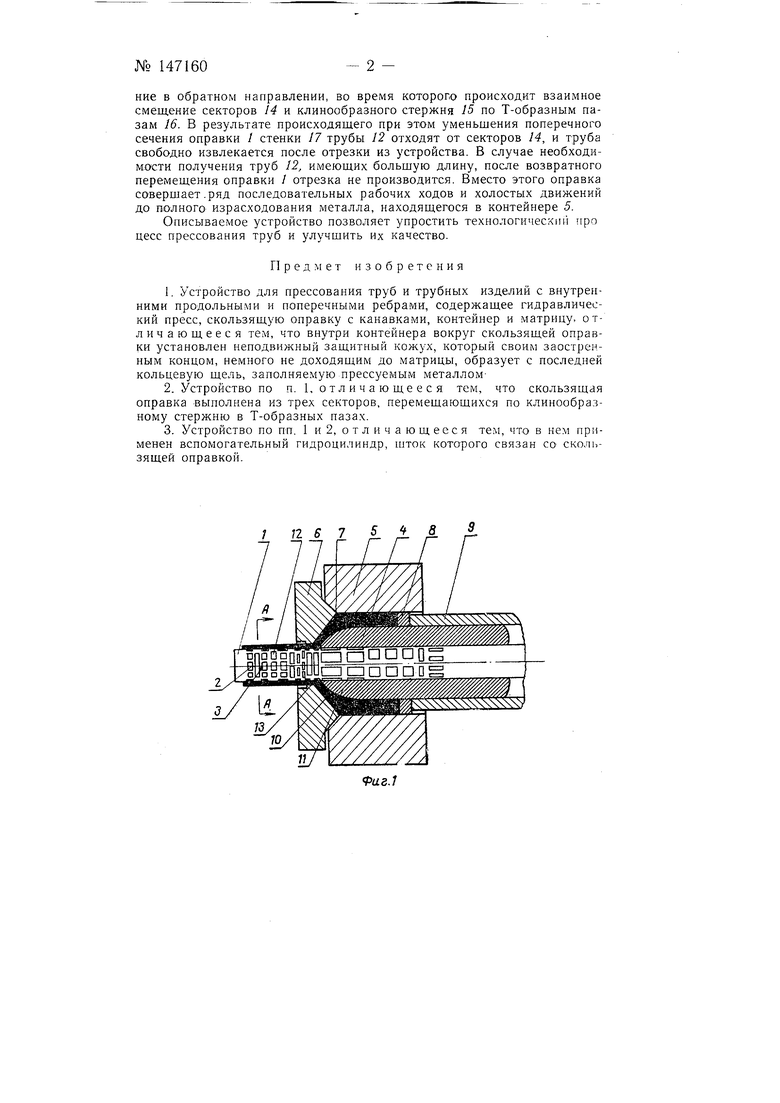

В описываемом устройстве для повышения производительности и упрощения конструкции внутри контейнера вокруг скользящей опрааки установлен неподвижный защитный кожух, который своим концом, немного не доходящим до матрицы, образует с последней кольцевую щель, заполняемую прессуемым металлом. Скользящая оправка может быть выполнена из трех секторов, перемещающихся по клинообразному стержню в Т-образных пазах, и соединена со щтоком вспомогательного гидроцилиндраНа фиг. 1 изображена схема устройства; на фиг. 2 - разрез по А-А на фиг. .

Устройство для прессования труб и трубных изделий с внутренними цродольными и поперечными ребрами состоит из гидравлического пресса, скользящей оправки 1 с продольными 2 и поперечными 3 канавками, неподвижного кожуха 4, расположенного вокруг оправки /, контейнера 5 и матрицы 6.

Металл, подлежащий прессованию, поступает в полость 7 контейнера 5 и подвергается воздействию со стороны пресс-шайбы 8, передающей усилие от пресс-штемпеля 9 гидравлического пресса. Истекая сквозь кольцевую щель 10 между заостренным койцо.м // кожуха 4 и матрицей 6, металл увлекает за собой оправку 1, заполняет ее канавки 2 и 5, а после выхода из устройства образует трубу 12. Дополнительное усилие вспомогательного гидроцилиндра устройства способствует перемещению оправки. После того, как вся рабочая длина оправки / прощла сквозь очко 13 матрицы 6, оправке сообщается продольное движение в Обратном направлении, во время которого происходит взаимное смещение секторов 14 и клинообразного стержня 15 по Т-образным пазам 16. В результате происходящего при этом уменьшения поперечного сечения оправки / стенки 17 трубы 12 отходят от секторов 14, и труба свободно извлекается после отрезки из устройства. В случае необходимости получения труб 12, имеющих больщую длину, после возвратного перемещения оправки / отрезка не производится. Вместо этого оправка совершает .ряд последовательных рабочих ходов и холостых движений до полного израсходования металла, находящегося в контейнере 5.

Описываемое устройство позволяет упростить технологичесхпй яро цесс прессования труб и улучшить их качество.

Предмет изобретения

1.Устройство для прессования труб и трубных изделий с внутренними продольными и поперечными ребрами, содержащее гидравлический пресс, скользящую оправку с канавками, контейнер и матрицу, отличающееся тем, что внутри контейнера вокруг скользящей оправки установлен неподвижный защитный кожух, который своим заостренным концом, немного не доходящим до матрицы, образует с последней кольцевую щель, заполняемую прессуемым металлом2.Устройство по п. 1, отличающееся тем, что скользящая оправка выполнена из трех секторов, перемещающихся по клинообразному стержню в Т-образных пазах.

3.Устройство по ггп. 1 и 2, о т л и ч а ю щ еес я тем, что в нем применен вспомогательный гидроцилиндр, шток которого связан со скользящей оправкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обжимной контейнер для изготовления цилиндрических и конусных и труб с утолщениями | 1960 |

|

SU139285A1 |

| Способ прессования труб с внутренними ребрами и утолщениями | 1957 |

|

SU114169A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 1967 |

|

SU202856A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТОЧНЫХ ТРУБ | 2010 |

|

RU2448792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| Способ изготовления ребристых панелей | 1959 |

|

SU119505A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| Гидравлический горизонтальный пресс, например прутковопрофильный или трубный | 1959 |

|

SU129173A1 |

72 6 7 1 Л Д

lt

Авторы

Даты

1962-01-01—Публикация

1958-08-25—Подача