Г Г5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СШИТЫХ ПОЛИОЛЕФИНОВЫХ ПЕНОПЛАСТОВ | 1999 |

|

RU2220047C2 |

| СУШИЛКА ДЛЯ ВЫСУШИВАЕМОГО МАТЕРИАЛА | 2009 |

|

RU2490572C2 |

| УСТАНОВКА ДЛЯ СУШКИ ЗЕРНА В КИПЯЩЕМ СЛОЕ | 1997 |

|

RU2174659C2 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361161C2 |

| ТРУБА К КАССЕТЕ-ПАНЕЛИ ТЕПЛОИЗОЛЯЦИОННОГО ЭКРАНА РОЛЬГАНГА СТАНА ГОРЯЧЕЙ ПОЛОСОВОЙ ПРОКАТКИ | 2009 |

|

RU2399441C1 |

| Способ получения горючих газов из угля и устройство для его осуществления | 1979 |

|

SU961564A3 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ И НОСИТЕЛЕЙ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА И ЭКОЛОГИЧНЫХ ШЛАКОВ | 1998 |

|

RU2172783C2 |

| ЛИНИЯ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2151520C1 |

| Способ изготовления горячих брикетов без связующего из железосодержащих пирофорных тонкодисперсных материалов и установка для его осуществления | 1986 |

|

SU1605927A3 |

| Клапан горячего дутья доменных воздухонагревателей | 1979 |

|

SU874758A1 |

Изобретение относится к устройству для рекуперации тепла горячего материала, преимущественно жидкого доменного шлака или горячего кокса, и позволяет повысить КПД. Устройство содержит смонтированный на ведущем и ведомом колесах 4 и 5 бесконечный транспортер /Т/ 1, образованный из соединенных друг с другом несущих пластин /НП/, и средства для охлаждения, расположенные над верхней и под нижней ветвями Т. Т снабжен теплоизолирующими пластинами, расположенными на верхней ветви под НП. Средства для охлаждения выполнены в виде пластинчатых полых тел для прохождения охлаждающего агента, последовательно соединенных между собой. 5 з.п. ф-лы, 10 ил.

22

СМ

Изобретение относится к устройству для рекуперации теппа горячего материала, преимущественно жидкого доменного шлака или горячего кокса.

Цель изобретения - повышение КПД устройства.

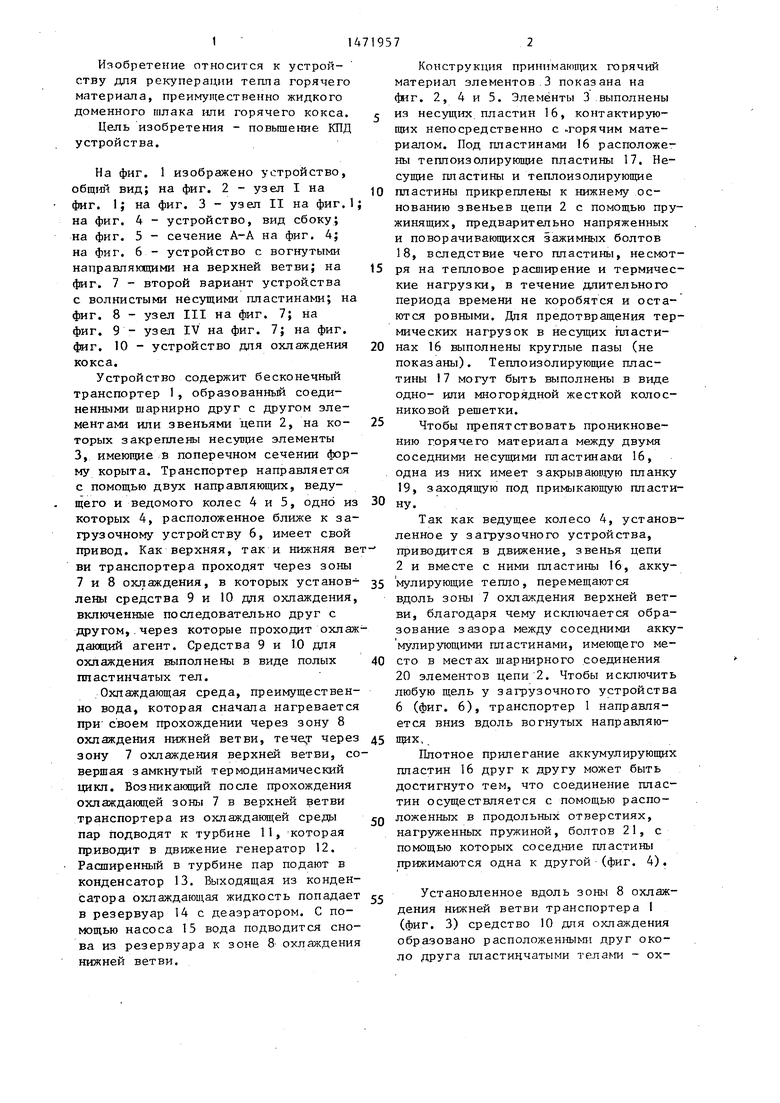

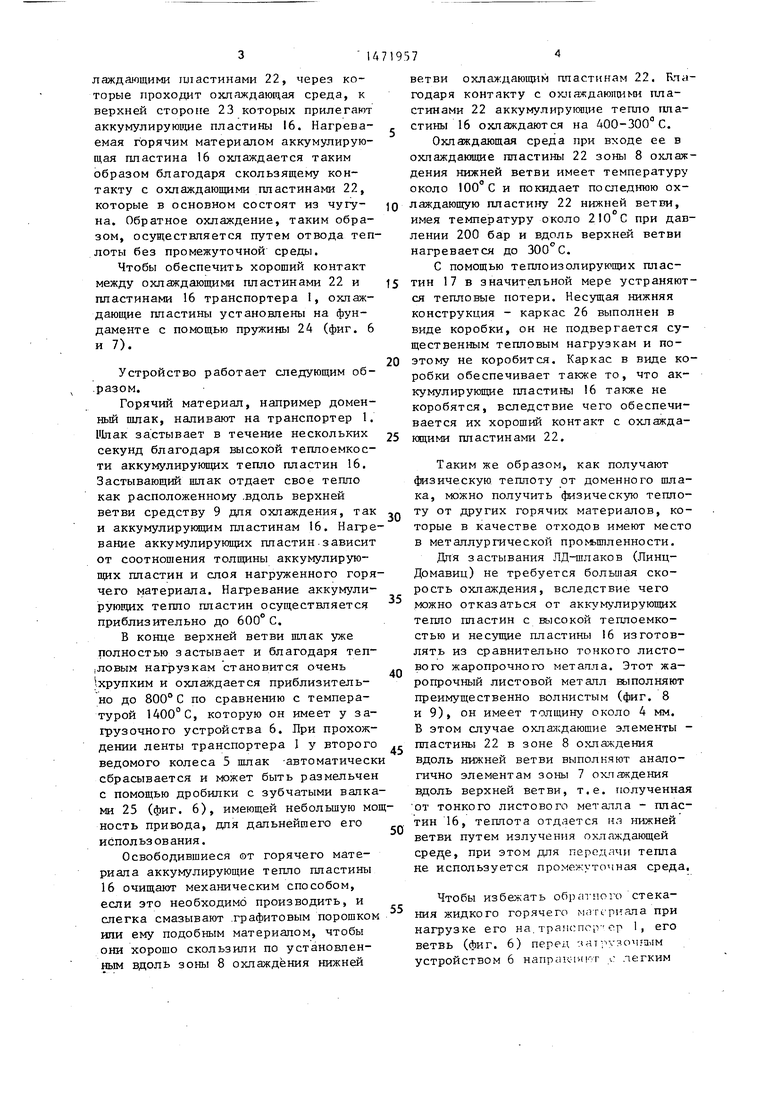

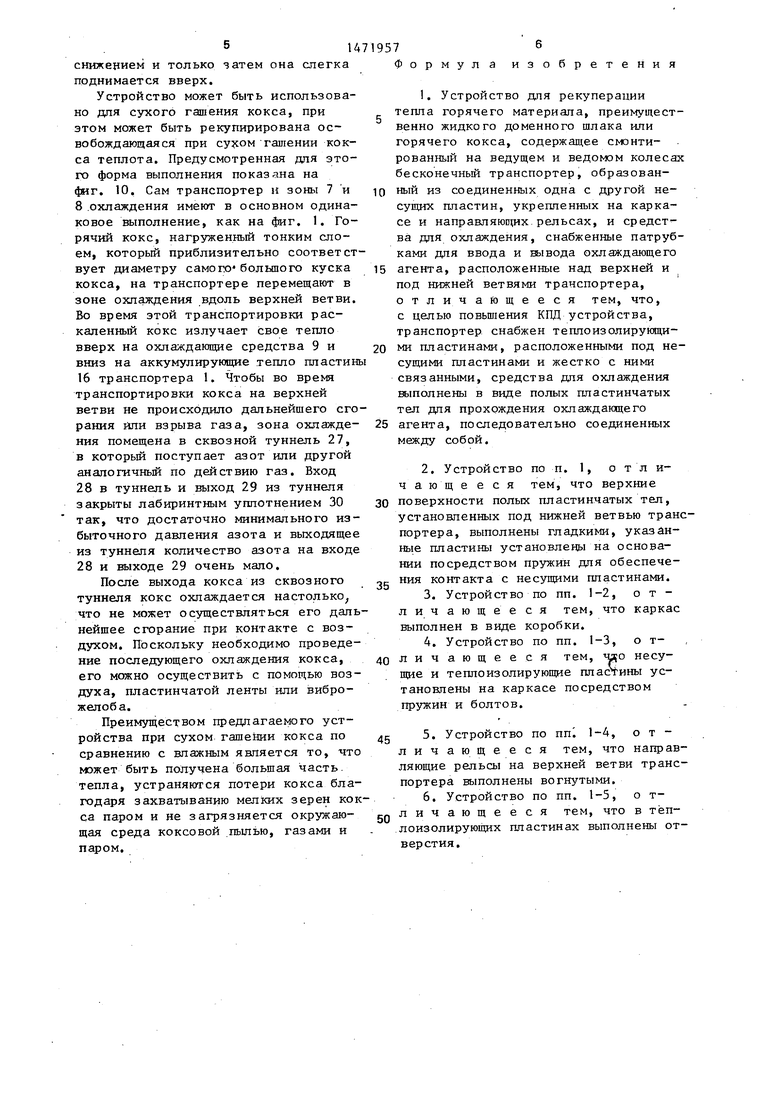

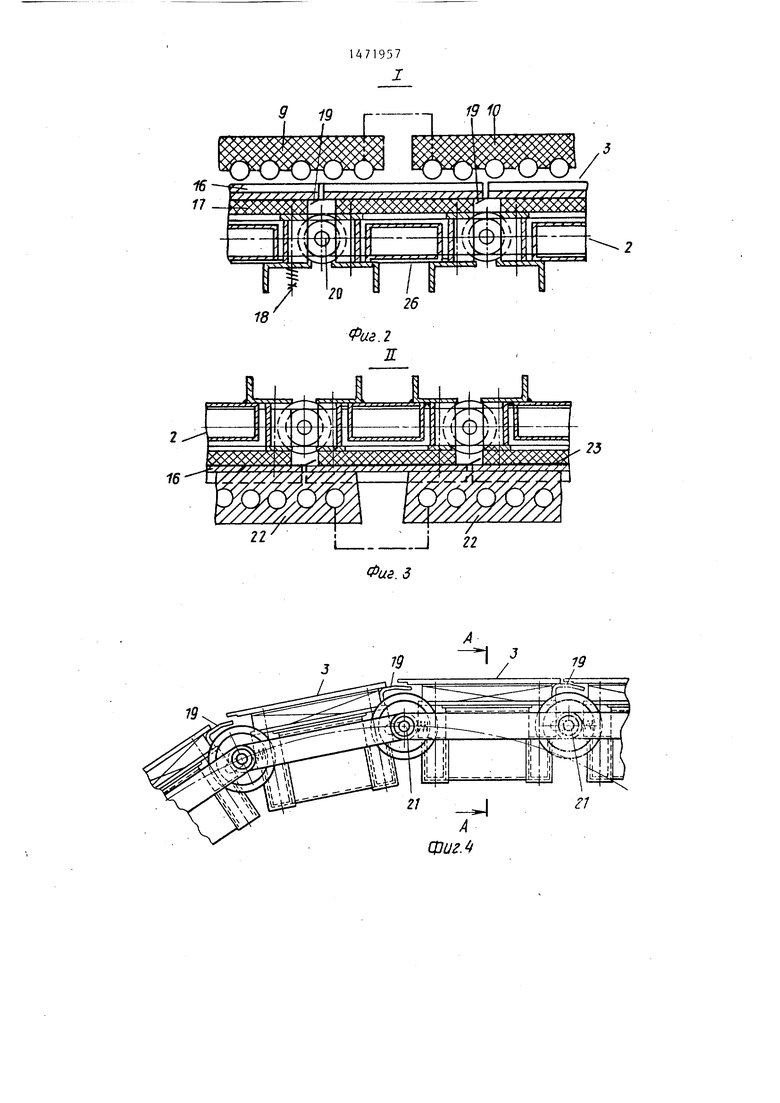

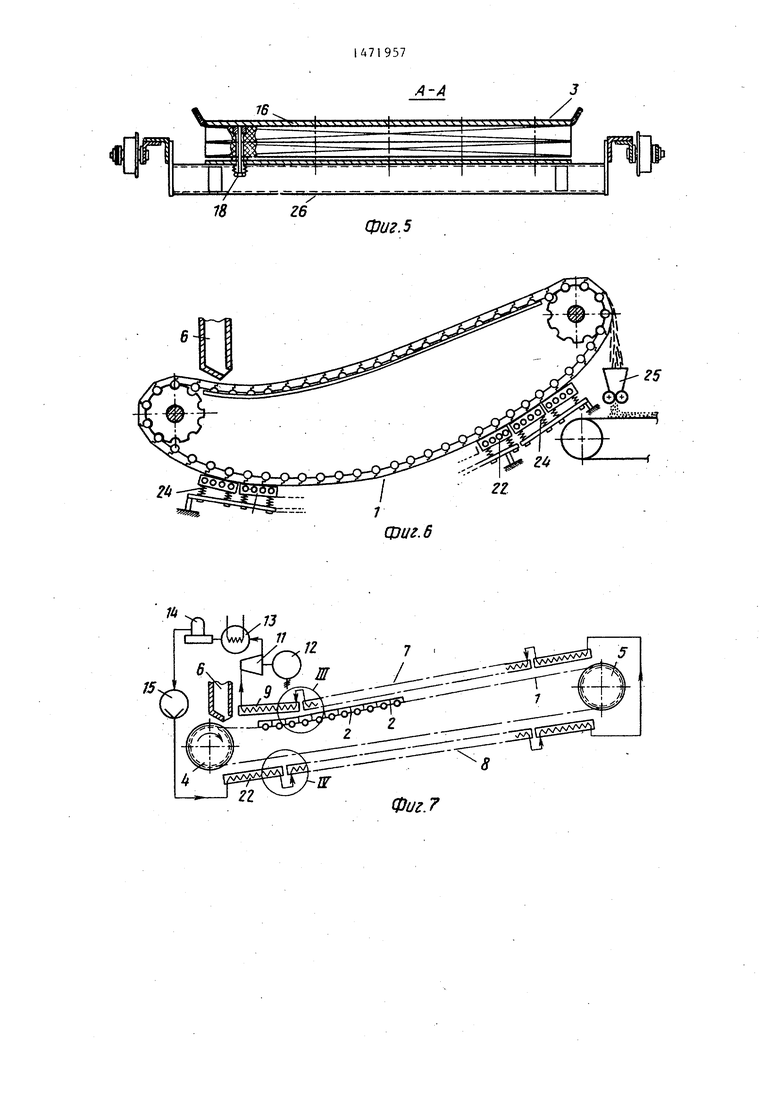

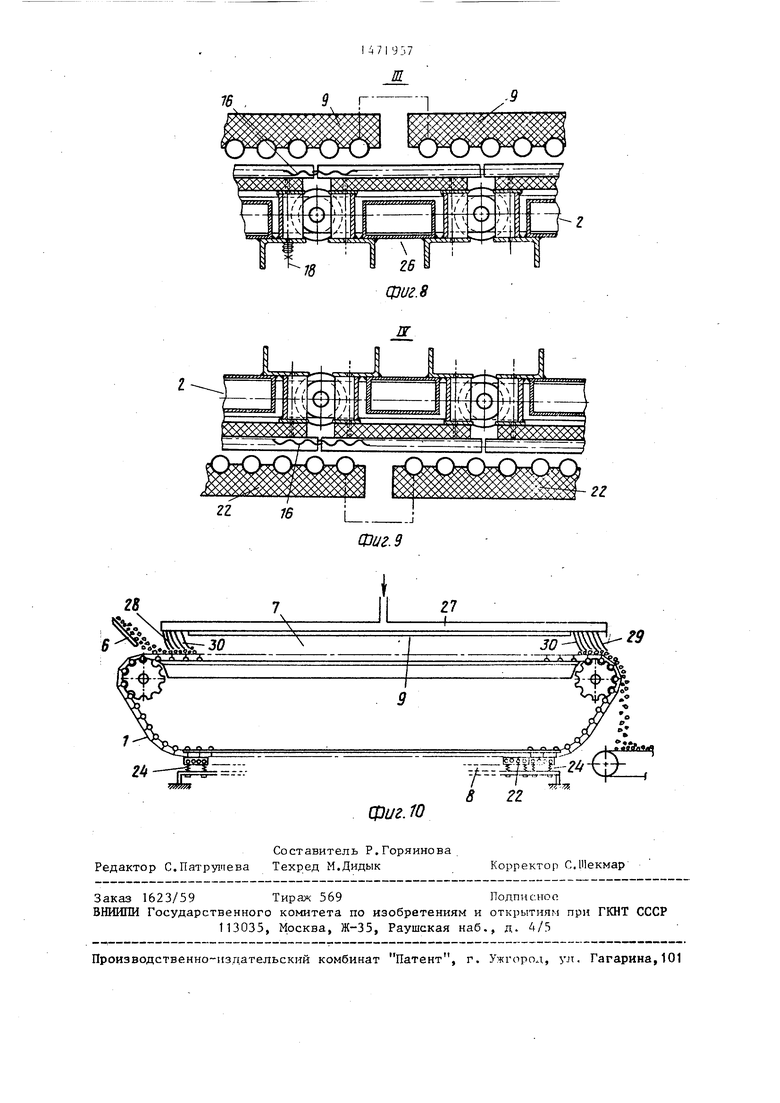

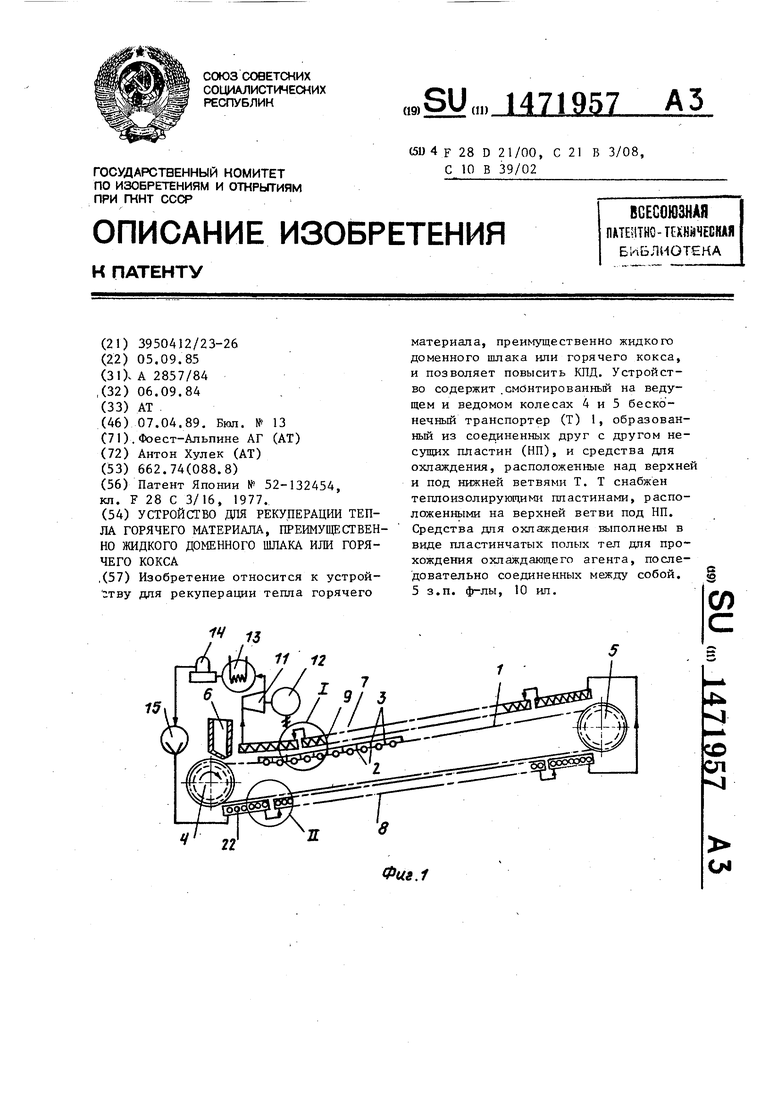

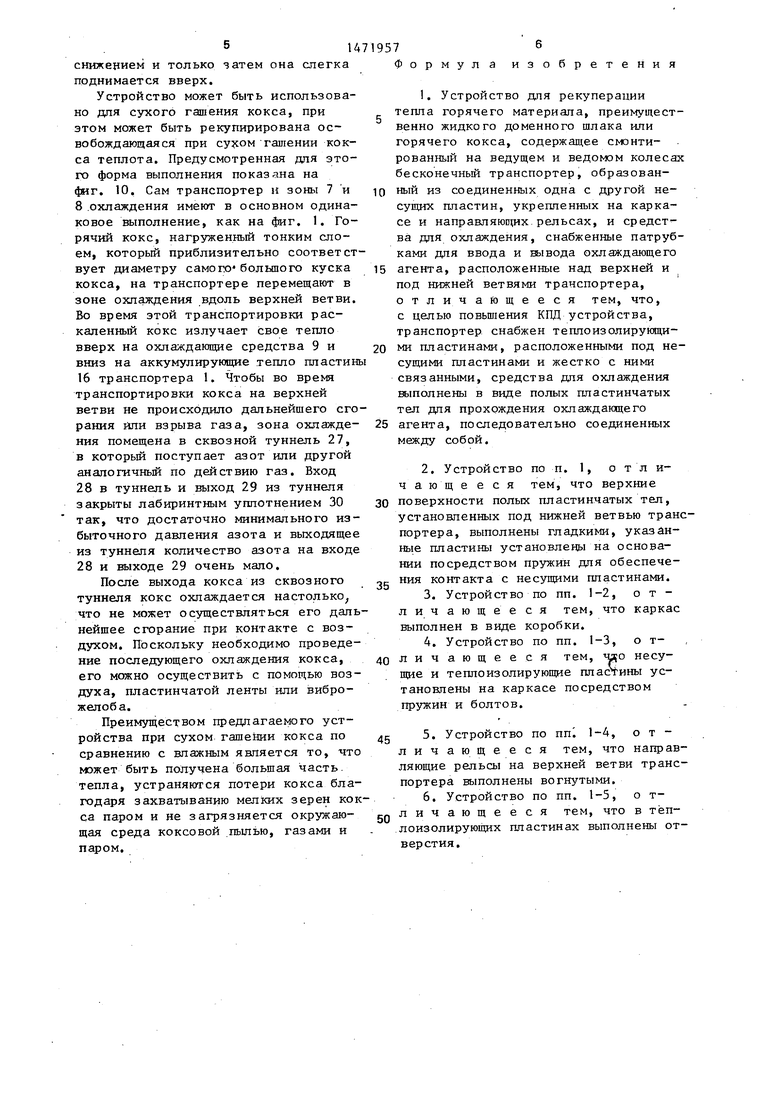

На фиг. 1 изображено устройство, общин вид; на фиг. 2 - узел I на

фиг. 1; на фиг. 3 - узел II на фиг.1 на фиг. 4 - устройство, вид сбоку; на фиг. 5 - сечение А-А на фиг, 4; на фиг. 6 - устройство с вогнутыми направляющими на верхней ветви; на фиг, 7 - второй вариант устройства с волнистыми несущими пластинами; на фиг. 8 - узел III на фиг. 7; на фиг. 9 - узел IV на фиг, 7; на фиг, фиг, 10 - устройство для охлаждения кокса.

Устройство содержит бесконечный транспортер 1, образованньй соединенными шарнирно друг с другом элементами или звеньями цепи 2, на ко- торых закреплены Hecynpie элементы 3, имеющие в поперечном сечении форму корыта. Транспортер направляется с помощью двух направляющих, ведущего и ведомого колес 4 и 5, одно из которых 4, расположенное ближе к загрузочному устройству 6, имеет свой привод. Как верхняя, так и нижняя ве ни транспортера проходят через зоны 7 и 8 охлаждения, в которых установ- лены средства 9 и 10 для охлаждения, включенные последовательно друг с другом,.через которые проходит охлаждающий агент. Средства 9 и 10 дпя охлаждения выполнены в виде полых

пластинчатых тел,

;Охлаждающая среда, преимущественно вода, которая сначала нагревается при своем прохождении через зону 8 охлаждения нижней ветви, тече через зону 7 охлаждения верхней ветви, совершая замкнутый термодинамический цикл. Возникающий после прохождения охлаждающей зоны 7 в верхней етви транспортера из охлаждающей среда

пар подводят к турбине 11, которая приводит в движение генератор 12, Расширенный в турбине пар подают в конденсатор 13. Выходящая из конденсатора охлаждающая жидкость попадает в резервуар 14 с деаэратором, С помощью насоса 15 вода подводится снова из резервуара к зоне 8 охлаждения нижней ветви.

Конструкция принимающих горячий материал элементов 3 показана на 4иг, 2, 4 и 5, Элементы 3 выполнены из несущих пластин 16, контактирующих непосредственно с горячим материалом. Под пластинами 16 расположены теплоизолирующие пластины 17. Несущие пластины и теплоизолирующие пластины прикреплены к нижнему основанию звеньев цепи 2 с помощью пружинящих, предварительно напряженных и поворачивающихся зажимных болтов

18,вследствие чего пластины, несмотря на тепловое расширение и термические нагрузки, в течение длительного периода времени не коробятся и остаются ровными. Для предотвращения термических нагрузок в несущих пластинах 16 выполнены круглые пазы (не показаны). Теплоизолирующие пластины 17 могут быть выполнены в виде одно- или многорядной жесткой колосниковой рещетки.

Чтобы препятствовать проникновению горячего материала между двумя соседними несущими пластинами 16, одна из них имеет закрываюи ю планку

19,заходящую под примыкающую пластину.

Так как ведущее колесо 4, установленное у загрузочного устройства, приводится в движение, звенья цепи 2 и вместе с ними пластины 16, акку- мулирующие тепло, перемещаются вдоль зоны 7 охлаждения верхней ветви, благодаря чему исключается образование зазора между соседними акку- мулирующими пластинами, имеющего место в местах шарнирного соединения 20 элементов цепи 2. Чтобы исключить любую щель у загрузочного устройства 6 (фиг. 6), транспортер 1 направляется вниз вдоль вогнутых направляющих,

Плотное прилегание аккумулирующих пластин 16 друг к другу может быть достигнуто тем, что соединение пластин осуществляется с помощью расположенных в продольных отверстиях, нагруженных пружиной, болтов 21, с помощью которых соседние пластины прижимаются одна к другой (фиг. 4),

Установленное вдоль зоны 8 охлаждения нижней ветви транспортера 1 (фиг. 3) средство 10 дпя охлаждения образовано расположенными друг около друга пластинчатыми телами - охлаждающими пластинами 22, через которые проходит охлаждающая среда, к верхней стороне 23 которых прилегают аккумулируюище пластины 16. Нагреваемая горячим материалом аккумулирующая пластина 16 охпаждается таким образом благодаря скользящему контакту с охлаждающими пластинами 22, которые в основном состоят из чугуна. Обратное охлаждение, таким образом, осуществляется путем отвода теплоты без промежуточной среды.

Чтобы обеспечить хороший контакт между охлаждающими пластинами 22 и пластинами 16 транспортера 1, охлаждающие пластины установлены на фундаменте с помощью пружины 24 (фиг. 6 и 7).

Устройство работает следующим об- .разом.

Горячий материал, например доменный щлак, наливают на транспортер 1. 111лак за.стывает в течение нескольких секунд благодаря высокой теплоемкости аккумулирующих тепло пластин 16. Застывающий шлак отдает свое тепло как расположенному .вдоль верхней ветви средству 9 для охлаждения, так и аккумулирующим пластинам 16. Нагревание аккумулирующих пластин.зависит от соотношения толщины аккумулирующих пластин и слоя нагруженного горячего материала. Нагревание аккумулирующих тепло пластин осуществляется приблизительно до 600°С.

В конце верхней ветви шлак уже полностью застывает и благодаря теп- |ловым нагрузкам становится очень 1хрупким и охлаждается приблизительно до 800° С по сравнению с температурой 1400°С, которую он имеет у загрузочного устройства 6. Бри прохожветви охла ;дающим ппастннам 22. Благодаря контакту с охлаждающими пластинами 22 аккумулирующие тепло rma- стины 16 охлаждаются на 400-300 С.

Охлаждающая среда при входе ее в охлаждающие пластины 22 зоны 8 охлаждения нижней ветви имеет температуру около 100° С и покидает последнюю ох)0 лаждающую пластину 22 нижней ветви, имея температуру около 210 С при давлении 200 бар и вдоль верхней ветви нагревается до 300°С.

С помощью теплоизолирующих плас15 тин 17 в значительной мере устраняются тепловые потери. Несущая нижняя конструкция - каркас 26 выполнен в виде коробки, он не подвергается существенным тепловым нагрузкам и по20 этому не коробится. Каркас в виде коробки обеспечивает также то, что аккумулирующие пластины 16 также не коробятся, вследствие чего обеспечивается их хороший контакт с охлажда25 ющими пластинами 22.

Таким же образом, как получают физическую теплоту от доменного шлака, можно получить 4нзическую тепло30

35

40

ту от других горячих материалов, которые в качестве отходов имеют место в металлургической лромьш1ленности. Для застывания ЛД-шлаков (Линц- Домавиц) не требуется большая скорость охлаждения, вследствие чего .можно отказаться от аккумулирующих тепло пластин с высокой теплоемкостью и несущие лластины 16 изготовлять из сравнительно тонкого листового жаропрочного металла. Этот жаропрочный листовой металл выполняют преимущественно волнистым (фиг. 8 и 9), он имеет толщину около 4 мм. В этом случае охлалсдаюшие элементы дении ленты транспортера 1 у второго ,пластины 22 в зоне 8 охлаждения

ведомого колеса 5 шлак -автоматическивдоль нижней ветви выполк.чют аналосбрасывается и может быть размельченгично элементам зоны 7 охлаждения

с помощью дробилки с зубчатыми валка-вдоль верхней ветви, т.е. полученная ми 25 (фиг. 6), имеющей небольшую мощ ОТ тонкого листового металла - пластин 16, теплота отдается ил нижней ветви путем излучения охлаждающей среде, при этом для передачи тепла не используется промежуточная среда.

ность привода, для дальнейшего его использования.

Освободившиеся ют горячего материала аккумулирующие тепло пластины 16 очищают механическим способом, если это необходимо производить, и слегка смазывают .графитовым порошко или ему подобным материалом, чтобы они хорошо скользили по установленным вдоль зоны 8 охлаждения нижней

ветви охла ;дающим ппастннам 22. Благодаря контакту с охлаждающими пластинами 22 аккумулирующие тепло rma- стины 16 охлаждаются на 400-300 С.

Охлаждающая среда при входе ее в охлаждающие пластины 22 зоны 8 охлаждения нижней ветви имеет температуру около 100° С и покидает последнюю охлаждающую пластину 22 нижней ветви, имея температуру около 210 С при давлении 200 бар и вдоль верхней ветви нагревается до 300°С.

С помощью теплоизолирующих пластин 17 в значительной мере устраняются тепловые потери. Несущая нижняя конструкция - каркас 26 выполнен в виде коробки, он не подвергается существенным тепловым нагрузкам и поэтому не коробится. Каркас в виде коробки обеспечивает также то, что аккумулирующие пластины 16 также не коробятся, вследствие чего обеспечивается их хороший контакт с охлаждающими пластинами 22.

Таким же образом, как получают физическую теплоту от доменного шлака, можно получить 4нзическую тепло

ту от других горячих материалов, которые в качестве отходов имеют место в металлургической лромьш1ленности. Для застывания ЛД-шлаков (Линц- Домавиц) не требуется большая скорость охлаждения, вследствие чего .можно отказаться от аккумулирующих тепло пластин с высокой теплоемкостью и несущие лластины 16 изготовлять из сравнительно тонкого листового жаропрочного металла. Этот жаропрочный листовой металл выполняют преимущественно волнистым (фиг. 8 и 9), он имеет толщину около 4 мм. В этом случае охлалсдаюшие элементы вдоль верхней ветви, т.е. полученная

ОТ тонкого листового металла - пластин 16, теплота отдается ил нижней ветви путем излучения охлаждающей среде, при этом для передачи тепла не используется промежуточная среда.

Чтобы избежать обратного стека- ния жидкого горячего мотс риала при нагрузке его на. тратимлор--ор 1, его ветвь (фиг. 6) перед -(а1-р -зомгим устройством 6 HanpaiviHioT : легким

514

снижением и только затем она слегка поднимается вверх.

Устройство может быть использовано для сухого гашения кокса, при этом может быть рекупирирована освобождающаяся при СУ5СОМ гашении кокса теплота. Предусмотренная для этого форма выполнения показана на фиг. 10, Сам транспортер и зоны 7 и 8 .охлаждения имеют в основном одинаковое выполнение, как на фиг. 1. Горячий кокс, нагруженный тонким слоем, который приблизительно соответствует диаметру самого большого куска кокса, на транспортере перемещают в зоне охлаждения вдоль верхней ветви. Во время этой транспортировки раскаленный кокс излучает свое тепло вверх на охлаждающие средства 9 и вниз на аккумулирующие тепло пластин 16 транспортера 1. Чтобы во время транспортировки кокса на верхней ветви не происходило дальнейшего сгорания ИЛИ взрыва газа, зона охлаждения помещена в сквозной туннель 27, в который поступает азот или другой аналогичный по действию газ. Вход 28 в туннель и выход 29 из туннеля закрыты лабиринтным уплотнением 30 так, что достаточно минимального избыточного давления азота и выходящее из туннеля количество азота на входе 28 и выходе 29 очень мало.

После выхода кокса из сквозного туннеля кокс охлаждается настолько что не может осуществляться его дальнейшее сгорание при контакте с воздухом. Поскольку необходимо проведение последующего охлаждения кокса, его можно осуществить с помощью воздуха, пластинчатой ленты или виброжелоба.

Преимуществом предлагаемого устройства при сухом гашении кокса по сравнению с влажным является то, что может быть получена большая часть, тепла, устраняются потери кокса благодаря захватыванию мелких зерен кокса паром и не загрязняется окружающая среда коксовой пылью, газами и паром.

б

Формула изобретения

агента, расположенные над верхней и под нижней ветвями транспортера, отличающееся тем, что, с целью повьш1ения КПД устройства, транспортер снабжен теплоизолирунлцими пластинами, расположенными под несущими пластинами и жестко с ними связанными, средства для охлаждения Н11полнены в виде полых пластинчатых тел для прохождения охлаждающего

агента, последовательно соединенных между собой.

поверхности полых пластинчатых тел, установленных под нижней ветвью транспортера, выполнены гладкими, указан- Hbie пластины установлены на основании посредством пружин для обеспечения контакта с несущими пластинами.

19

22

19

19 10

23

Фиг. 3

19

гб

75 J

-/4

Фаг. 5

t

гг

фиг. б

8

Фиг. 7

гв

fk

л

24

X

.9

фиг. 8

Фиг. В

11

27

/

. /О

2

Авторы

Даты

1989-04-07—Публикация

1985-09-05—Подача