Изобретение относится к способу и устройству для изготовления предназначенных для использования впроиз-. водственном пропессе горячих брикетов без связующего из содержащих железо горячих мелкораздробленных частиц материала.

Целью изобретения является повышение экономичности процесса.

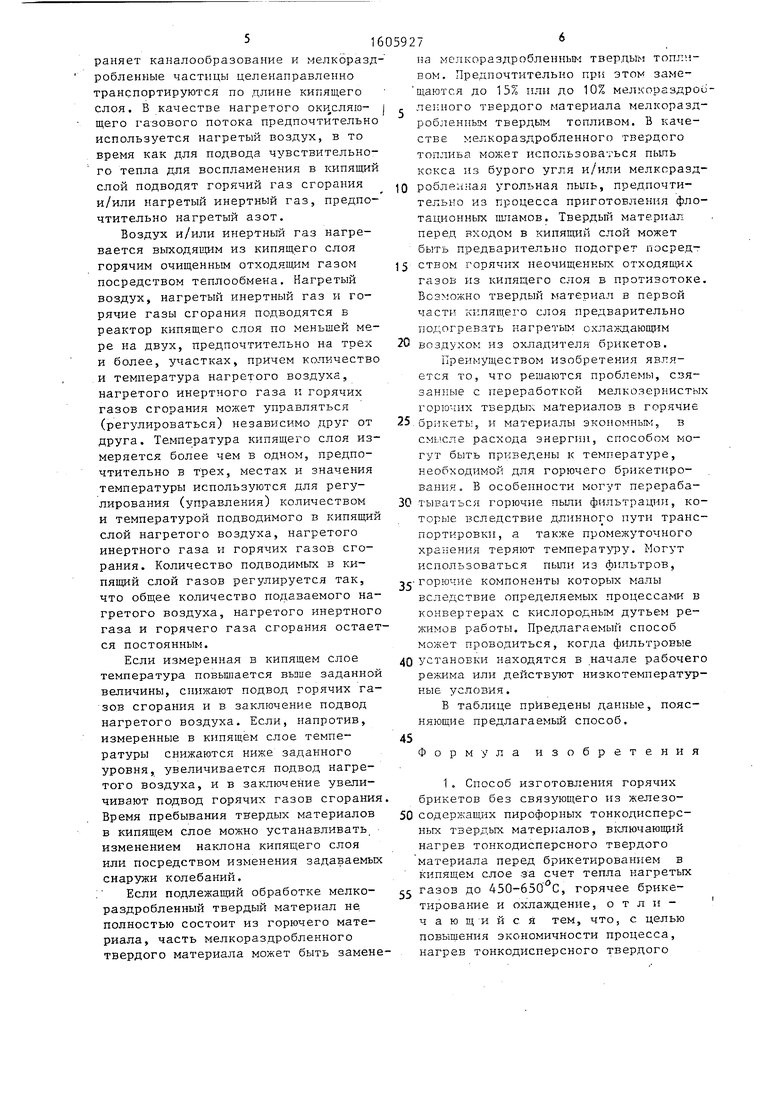

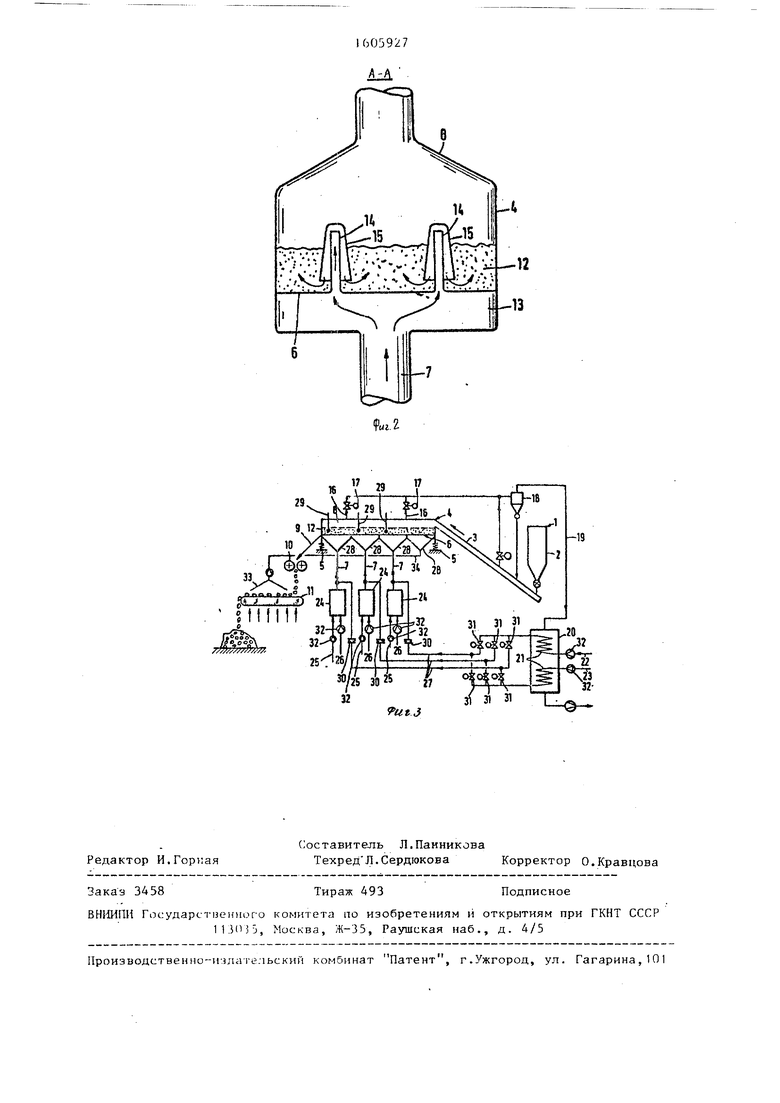

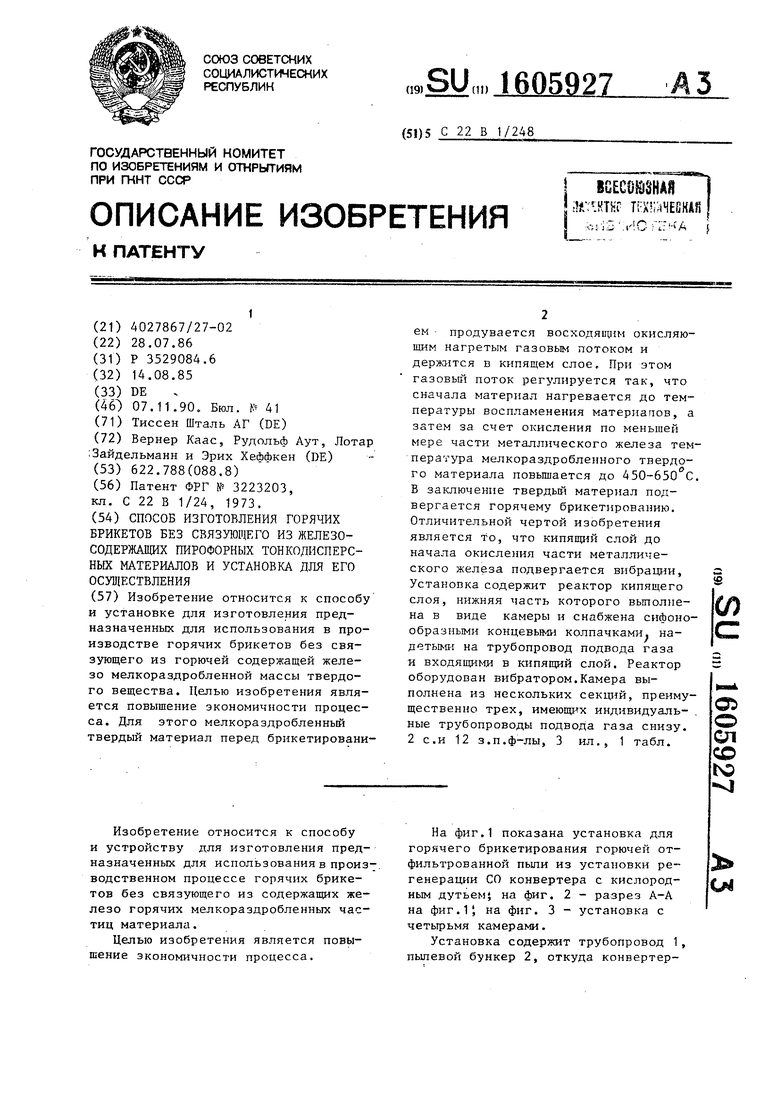

На фиг.1 показана установка для горячего брикетирования горючей отфильтрованной пыпи из установки регенерации СО конвертера с кислородным дутьем на фиг. 2 - разрез А-А на фиг.15 на фиг. 3 - установка с четырьмя камерами.

Установка содержит трубопровод 1, пылевой бункер 2, откуда конвертер

ы

ная пыль черпаковым транспортером 3 подается к реактору 4 с кипящим ело- ем. Реактор с кипящим слоем вытянут в длину, покоится на колебательных элементах в виде пружин 5, имеет пропускающее газ дно 6, газоподводя- щие трубопроводы 7 и кожух 8. Реактор 4 с кипящим слоем приводится в колебательное движение возбудителями колебаний. Нагретая до температуры брикетирования в реакторе 4 пыль из фильтров через выход 9 подается к брикетирующему прессу 10, в котором пыль из фильтров прессуется в брике- ты. Готовые брикеты попадают для охлаждения на охладитель брикетов, который вьшолнен в виде бесконечной ленты 11, причем охлаждение брикетов осуществляется протекающим окружаю- щим воздухом. Нагретый охлаждающий воздух собирается кожухом и отводитт ся. Охлажденные брикеты попадают в заключение в бункер, из которого они могут быть взяты для использования на сталелитейном заводе.

Для создания кипящего слоя 12 реактор 4 с кипящим слоем (фиг.2) имеет камеру 13, верхняя стенка которой образующая дно 6 реактора 4, выполне на пропускающей газ. Для этой цели в дне 6 расположены газоподводящие патрубки 14, которые выступают над зеркалом кипящего слоя. Газоподводящие патрубки оборудованы наконечни- ками 15 в виде сифонов, которые входят в кипящий слой 12.

Кожух 8 реактора с кипящим слоем 4 имеет два газоотводных,трубопровода 16, которые оборудованы регулирую щими заслонками 17. Через газоотводные трубопроводы горячие отходящие газы подводятся к пыпеотделителю 18 но могут частично идти также через черпаковый транспортер 3 противото- ком к подаваемой пыли из фильтров и через соединительный трубопровод с регулировочными заслонками подводиться к пыпеотделителю 18.

Таким образом, пыль из фильтров в черпаковом транспортере уже предварительно подогревается. Это особенно выгодно при переработке холодной, грубой пыли из фильтров.

Отделенные в пыпеотделителе 18 из отходящих газов частички попадают через черпаковый транспортер 3 снова в реактор 4 с кипящим слоем. Горячие очищенные отходящие газы через трубопровод 19 подаются в теплообменник 20. В этом теплообменнике расположены элементы 21 для нагрева воздуха и инертного (отходящего) газа.

Установка имеет трубопроводы 22 и 23 и три горелки 24 для генерации горячих газов сгорания. Это производится посредством сжигания природног газа в воздухе, который подводится по трубам 25 и 26. Горелки 24 соединны с газоподводящими трубопроводами реактора 4 с кипящим слоем. Газоподводящие трубы 7 далее трубопроводами 27 соединены с элементами 21 теплообменника 20. Камера 13 реактора 4 с кипяищм слоем разделена (фиг.1) на три секции 28, в которые входят газоотводящие трубы 1. Реактор 4 с кипящим слоем имеет распределенные в нем приборы 29 измерения температуры, с помощью которых измеряется температура кипящего слоя 12 в отдельных областях. Замеренные температуры подаются в регулирующие органы 17, 30 и 31 в трубопроводах 16 и 27, а также в вентиляторы 32 в трубопроводах 22, 23, 25 и 26, с помощью которых управляются (регулируются) температуры и подводимые количества горячих газов сгорания, горячет о воздуха и горячего инертного газа.

Реактор 4 с кипящим слоем имеет установочные устройства, с помощью которых можно устанавливать наклон реактора. Возбудители колебаний оборудованы установочными устройства с помощью которых можно устанавливать амплитуду и. частоту колебаний. Реактор 4 с кипящим слоем может иметь четыре секции 28 (фиг.З), причем первая соединена с кожухом 3 охлаждающей ленты 11 трубопроводом 34, а три других секции соединены с горелками 24 (фиг.1).

Таким образом, можно с выгодой использовать улавливаемый кожухом 33 нагретый охлаждаюпщй воздух для предварительного подогрева пыли из фильтров в первой части реактора с кипящим слоем.

Посредством подвода чувствительного тепла извне металлическое же- . лезо доводится до температуры вое-., пламенения. Подвод дополнительного тепла после начала окисления уско- ряет процесс, в то время как воздействие колебаний на кипящий слой уст516

раняет каналообразование и мелкораздробленные частицы целенаправленно транспортируются по длине кипящего слоя. В качестве нагретого окисляю- щего газового потока предпочтительно используется нагретый воздух, в то время как для подвода чувствительного тепла для воспламенения в кипящий слой подводят горячий газ сгорания и/или нагретый инертный газ, предпочтительно нагретый азот.

Воздух и/или инертный газ нагревается выходящим из кипящего слоя горячим очищенным отходящим газом посредством теплообмена. Нагретый воздух, нагретый инертный газ и горячие газы сгорания подводятся в реактор кипящего слоя по меньшей мере на двух, предпочтительно на трех и более, участках, причем количество и температура нагретого воздуха, нагретого инертного газа и горячих газов сгорания может управляться (регулироваться) независимо друг от друга. Температура кипящего слоя измеряется более чем в одном, предпочтительно в трех, местах и значения температуры используются для регулирования (управления) количеством и температурой подводимого в кипящий слой нагретого воздуха, нагретого инертного газа и горячих газов сгорания. Количество подводимых в кипящий слой газов регулируется так, что общее количество подаваемого нагретого воздуха, нагретого инертного газа и горячего газа сгорания остается постоянным.

Если измеренная в кипящем слое температура повьниается вьпие заданной величины, снижают подвод горячих газов сгорания и в заключение подвод нагретого воздуха. Если, напротив, измеренные в кипящем слое темпе- ратуры снижаются ниже заданного уровня, увеличивается подвод нагретого воздуха, и в заключение увеличивают подвод горячих газов сгорания Время пребывания твердых материалов в кипящем слое можно устанавливать, изменением наклона кипящего слоя или посредством изменения задаваемых снаружи колебаний.

: Если подлежащий обработке мелко- раздробленный твердый материал не. полностью состоит из горючего материала, часть мелкораздробленного твердого материала может быть заменена мслкораздробленным твердым топля- вом. Предпочтительно при этом замещаются до 15% или до 10% мелкораздро ленного твердого материала мелкораздробленным твердым топливом. В качестве мелкораздробленного твердого топлива может использоваться пыль кокса из бурого угля и/или мелкораздробленная угольная пьшь, предпочтительно из процесса приготовления флотационных цишмов. Твердьш материал перед входом в кипящий слой может быть предварительно подогрет посредством горячих неочищенных отходящих газов из кипящего слоя в противотоке Возможно твердый материал в первой части кипягцего слоя предварительно подогревать нагретьс-i охлаждающим воздухом из охладителя брикетов.

Преимуществом изобретенз-1я является то, что решаются проблемы, связанные с переработкой мелкозернисты горючих твердых материалов в горячие брикеть , и материалы экономным, в смысле расхода энергии, способом могут быть приведены к температуре, необходимой для горючего брикетирования. В особенности могут перерабатываться горючие пыли фильтрации, которые вследствие длинного пути транспортировки, а также промежуточного хранения теряют температ Фу. Могут использоваться пыли из фильтров, горючие компоненты которых малы вследствие определяемых процессами в конвертерах с кислородным дутьем режимов работы. Предлагаемый способ проводиться, когда фильтровые установки находятся в начале рабочег режима или действуют низкотемпературные условия.

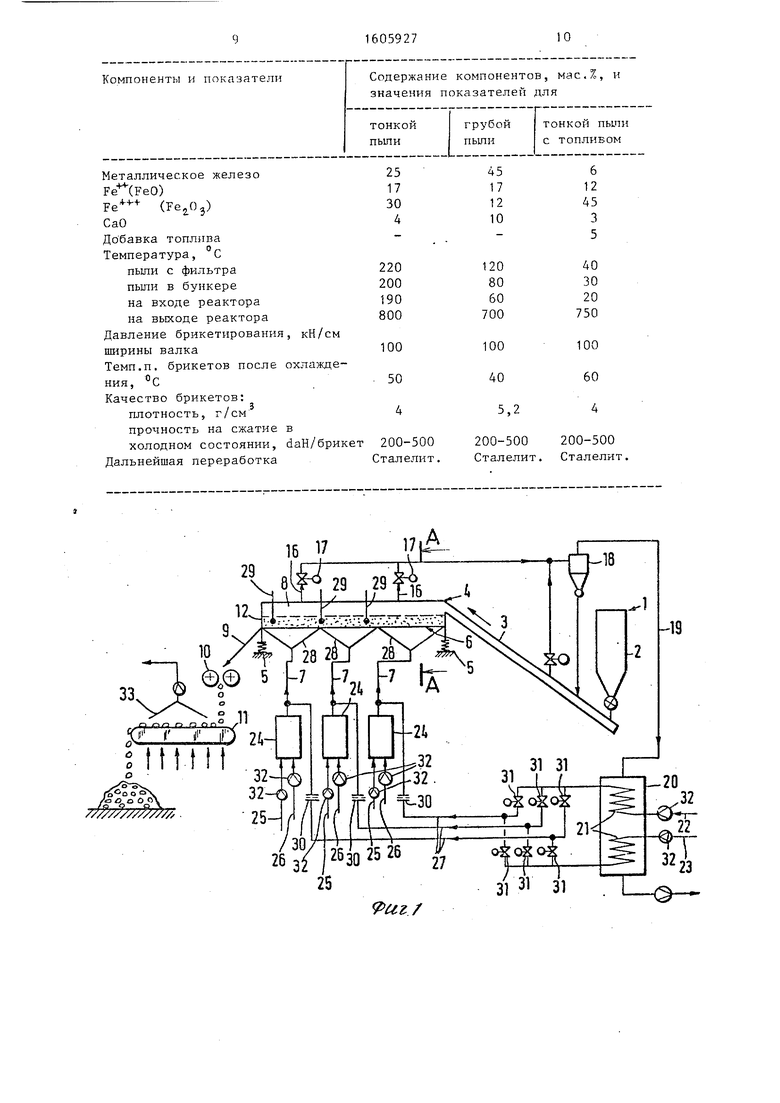

В таблице приведены данные, поясняющие предлагаемый способ.

Формула изобретения

1. Способ изготовления горячих брикетов без связующего из железосодержащих пирофорных тонкодисперс- ньгх твердых материалов, В1слючающий нагрев тонкодисперсного твердого материала перед брикетированием в кипящем слое за счет тепла нагретых газов до 450-650°С, горячее брикетирование и охлаждение, отличающийся тем, что, с целью повышения экономичности процесса, нагрев тонкодисперсного твердого

материала осуществляют сначала до температуры их воспламенения путем подачи горячих отработанных газо}з И/ИЛИ нагретого инертного газа, преимущественно азота, а затем до температуры брикетирования путем окисления части железосодержащего пирофорного тонкодисперс ного твердого материала при подаче поднимающегося нагретого воздуха, при этом нагреты воздух, горячие отработанные газы и/или нагретый инертный газ подводя по меньшей мере к двум, преимущественно к трем, участкам кипящего сло при сохранении их общего количества постоянным, а материал в кипящем сл подвергают вибрадаи.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, . что к кипящему слою подводят дополнительное тепло для достижения температуры брикетирЪ- вания до .

3.Способ по пп.1 и 2, о т л и- чающийся тем, что до 15%, преимущественно до 10%, пирофорного тонкодисперсного твердого материала заменяют тонкодисперсным твердым топливом.

4.Способ по пп.1 и 3, о т л и - чающийся тем,, что в качестве тонкодисперсного твердого топлива испо.пьзу1€т пьшь буроугольного кокса и/или тонкодисперсные угольные пьт:и, преимущественно полученные в процес- се подготовки флотационных 1пламов.

5. Способ ПОП.1, отличающийся тем, что тонкодисперсный твердый материал в первой зоне кипящего слоя нагревают воздухом, от-- ходящим со стадии охлаждения брикетов.

6, Установка для изготовления брикетов без связующего из железосодержащих пирофорных тонкодисперсных твердых материалов, содержащая реактор кипящего слоя с трубопроводами подвода газа снизу, брикетировочный пресс, расположенный со стороны разгрузки реактора, и охладитель, о т- личающаяся тем, что она снабжена вибратором, расположенным под реактором, и сифонообразными концевыми колпачками, надетыми на трубопроводы подвода газа, при этом ниж- няя часть реактора вьтолнена в виде

камеры, верхняя часть которой образует днище реактора, а сифонообраз- ные колпачки расположены над днищем реактора.

7.Установка по п. 6, отличающаяся тем, что камера выполнена по меньщей мере из двух, преимущественно из трех, секций с индивидуальными трубопроводами подвода газа снизу.

8.Установка по пп.6 и 7, о т л чающаяся тем, что охладител выполнен с воздухоулавливающим кожухом, соединенным трубопроводом с первой секцией со стороны загрузки реактора.

9. Установка по пп. 6 и

о т л и ч а ю щ а я с я тем, что реакто с кипящим слоем снабжен колпаком с одним или несколькими, преимущественно с двумя, трубопроводами для отходящих газов, на которых установлены регулировочные клапаны.

10.Установка попп.6-9, о т личающаяся тем, что она снабжена пылеотделителе, соединенным с. трубопроводами отходящих газов.

11.Установка по пп.6-10, отличающаяся тем, что она снабже на черпаковым транспортером и соединительным трубопроводом с регулирующим клапаном, при этом пылеотделител через черпаковьш транспортер и соединительный трубопровод с регулирующим клапаном соединен с колпаком реактора

12.Установка по пп.6-11, о т л и- чающаяся тем, что она снабжена теплообменником с теплообменными элементами для нагрева воздуха и инертного и/или отходящего газа, соединенным трубопроводом с пылеотде- лителем,

13.Установка по пп.6-12, о т л и- чающаяся тем, что она снабжена горелками, расположенными в трубопроводах подвода газа снизу реактора,

14.Установка по пп.6-13, отличающаяся тем, что теплообмен- ные элементы соединены трубопроводами с трубопроводами подвода газа снизу реактора.

16 17

29

33

-4

Изобретение относится к способу и установке для изготовления предназначенных для использования в производстве горячих брикетов без связующего из горючей содердащей железо мелкораздробленной массы твердого вещества. Целью изобретения является повышение экономичности процесса. Для этого мелкораздробленный твердый материал перед брикетированием продувается восходящим окисляющим нагретым газовым потоком и держится в кипящем слое. При этом газовый поток регулируется так, что сначала материал нагревается до температуры воспламенения материалов, а затем за счет окисления по меньшей мере части металлического железа температура мелкораздробленного твердого материала повышается до 450-650°С. В заключение твердый материал подвергается горячему брикетированию. Отличительной чертой изобретения является то, что кипящий слой до начала окисления части металлического железа подвергается вибрации. Установка содержит реактор кипящего слоя, нижняя часть которого выполнена в виде камеры и снабжена сифонообразными концевыми колпачками, надетыми на трубопровод подвода газа и входящими в кипящий слой. Реактор оборудован вибратором. Камера выполнена из нескольких секций, преимущественно трех, имеющих индивидуальные трубопроводы подвода газа снизу. 2 с. и 12 з.п. ф-лы, 3 ил., 1 табл.

«

№ -i

№

зЖ

rwr

3VV . ;

ji H

--.-.«- ..I i 74

niiH

,32

/ //w/y/

12

Редактор И.Горная

Составитель Л.Панникова

Техред Л.Сердюкова Корректор О.Кравцова

Закаа 3458

Тираж 493

ВНИИПИ Государспзениог о комитета по изобретениям и открытиям при ГКНТ СССР n:illJ:i, Москва, Ж-35, Раушская наб., д. 4/5

11роизводственно-и:)да-гельский комбинат Патент, г.Ужгород, ул. Гагарина, 101

17

IB

И-19

fftJ

31 ЭТ

T- -Подписное

| Патент ФРГ № 3223203, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-11-07—Публикация

1986-07-28—Подача