1

Изобретение относится к способам получения высокодисперсного .кремнезема, применяемого в качестве наполнителя в резинотехнической проМ)Пплен- ности.

Цель изобретения - повьшение выхода продукта, упрощение процесса, сокращение расхода катионита и энергозатрат.

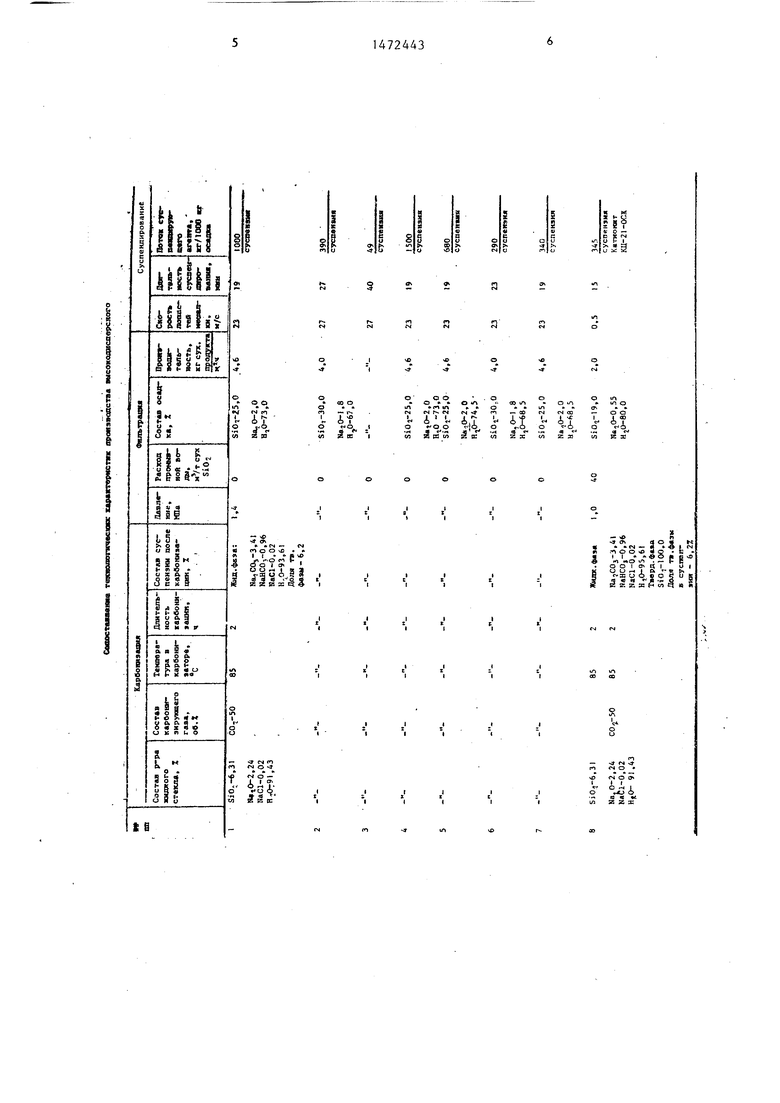

Пример 1. Очищенный от не- растворим 1х примесей раствор жидкого Стекла, имеющий следующий химический состав: SiO 6,31%; NagO 2,24%; NaCl 0,02%; остальное, температуру 83 С и шютность 1,075 г/см .

карбонизуют газом, содержащим 50% отн. COg, ь аппарате периодического действия при температуре 85 С в течение 2 ч до получения суспензии сле- |ДУющего состава: жидкая фаза, %:

3,41; NaHCO,, 0,96; NaCl 0,02;, 95,61; твердая фаза, %: SiOa 100,0.

Содержание твердой фазы в суспензии равно 6,2%.

Далее суспензию фильтруют под давлением 1,4 МПа. Влетньй осадок кремнезема имеет следующий химический состав: SiOu 30;ЫагО 1,8; Н .jO 67.

Удельная производительность фильра - 4 кг сух, Si02/M .4,

Этот осадок смешивается с суспен ией, прошедшей ионообменную очистку от щелочной hpHMecHj в соотношении 390 кг суспензии/1000 кг влажного садка.

Суспензия после очистки имеет следующий химический состав, %: SiO-2. 30,0; О,,03; 70,0. Вязкость суспензии 5-6 сПз.

Суспензию перемешивают с влажным осадком в быстроходной лопастной меалке с отражательными перегородками со скоростью наружных: кромок лопастей 27 м/с в течение 27 мин. Получают суспензию, содержаа(ую 1,3% и именпцуго вязкость 7 сПз. Поток этой суспензии в количестве 1390 кг пода- KIT на стадию ионообменной очистки, после которой 390 кг очищенной от щелочной примеси суспензии возвращают на стадию суспендирования, а ос- талыые 1000 кг суспензии - в распылительную сушилку.

Начальная температз ра сушильных газов - 450-550 С,

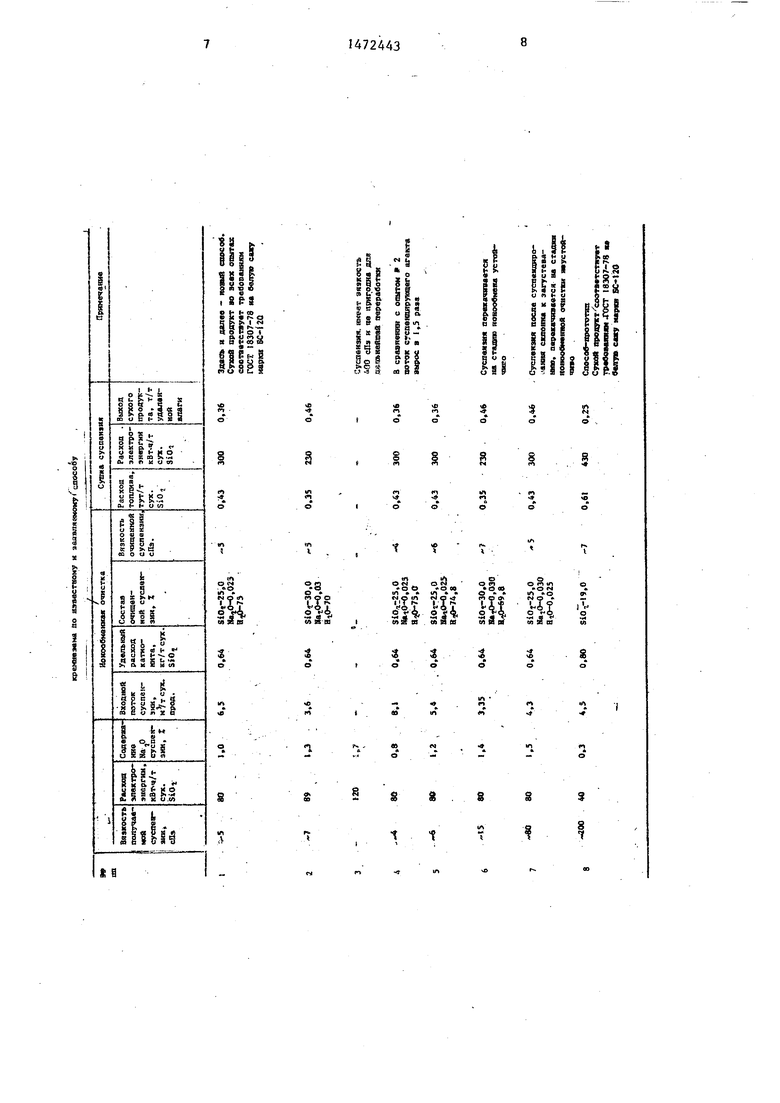

Стадии суспендирования, ионообмен- ж)й очистки и распылительной сушки характеризуются сЛедукщи ® коэффициент аш:; расход электроэнергии на стадии суспендирования осадка - 80 кВт.ч/т сух. Sic. потеря гранул катиоиита - 0,64 кг/ сух, поток суспеизии на ста;о«о ионообменной очистки от .щелочной примеси - 2,6 сух, щюдукта; расход топлива на сушку суЬпензии - 0,35 тут/т сух, ЗЮг расход электроэнергии на сушку суспензии - 230 сух, SiOu эыкод сухого гфодакта на стадий cytDKH 0,46 т/т удаленной JEaian.

и

U72443

Результаты остальных опытов и Данные прототипа приведены в таблице.

В сравнении со .способом-прототипом в предлагаемом способе производительность стадии фильтрации повьшзает- ся в 2 раза, стадии, распылительной сушки - в 1,8а раза. Одновременно достигается снижение; расхода гранул катионита - на 0,16 кг/т сух. SiOj; расхода топлива на сушку - на 0,26 тут/т сух, SiOg; расхода электроэнергии на суспендирование и на сушку - на 160 кВт ч/т сух, SiOj расхода промлвной воды - на 40 сух, SiO-i..

Упрощение процесса достигается за счет исключения необходимости промывки осадка до стадии мльтрации.

Формулаизобретения

Способ получения высокодисперсно- го кремнезема, включающий, кд рбониэа- цию раствора жидкого стекла, фильтрацию, смешение осадка с суспенди- :

рующей добавкой, перемешивание, ионо- обменную очистку суспензии от щелоч-/ ной примеси на катионите, распьши- тельную сушку, отличающий- с я тем, что, с целью повышения выхода продукта и упрощения гфоцесса сокращения расхода катионита и энергозатрат, в качестве суспендирумщей добавки использ уют суспензию, полученную после ионообменной очистки

в количестве, обеспечивающем содержание щелочтой щ$имеси в суспензии) на / стадии перемешивания не более 1,4 мас,%.

П - I

г. i О«-«

о о

о

(П tf

сч г с

i I.

1г.°

ж к (Л

(Ч Г

iiA

гS с

00 1Л

-

if

I.0in

сч со

1 0.1

ОШ

.ю о

-о о

II ф

Wк ж

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкодисперсной кремниевой кислоты | 1986 |

|

SU1321676A1 |

| Способ подготовки жидкости для промывки высокодисперсного диоксида кремния | 1984 |

|

SU1281514A1 |

| Способ получения силиката натрия | 1983 |

|

SU1121233A1 |

| Способ получения высокодисперсной двуокиси кремния | 1970 |

|

SU331660A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2007 |

|

RU2385292C2 |

| Способ получения наполнителя на основе алюмосиликата натрия | 1983 |

|

SU1096213A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ | 2000 |

|

RU2179153C1 |

| Способ получения высокодисперсного кремнезема | 1981 |

|

SU988764A1 |

| Способ получения модифицированной двуокиси кремния | 1985 |

|

SU1328289A1 |

| Способ получения гидросиликатного продукта | 1980 |

|

SU903296A1 |

Изобретение относится к способам получения высокодисперсного кремнезема, применяемого в качестве наполнителя в резиновой промышленности, и позволяет снизить потери катионита, повысить производительность фильтров, сократить энергозатраты и водопотребление. Осадок высокодисперсного кремнезема, полученный карбонизацией раствора жидкого стекла, направляют на фильтр-прессы. В результате разделения на фильтр-прессе суспензии получают осадок кремнезема, содержащий 25 % SIO2 и примесь NA2O в количестве 2,0%. Этот осадок смешивают в массовом соотношении 1:1 с суспензией, поступающей со стадии ионообменной очистки и очищенной от щелочной примеси. Перемешивание осуществляют в лопастной мешалке со скоростью наружных кромок лопастей 23 м/с в течение 19 мин. После этого в мешалке образуется суспензия, содержащая 1,02% NA2O. Далее суспензия направляется на стадию ионообменной очистки, после которой содержание NA2O в суспензии снижается с 1,02 до 0,025 %. Половина потока суспензии, прошедшей ионообменную очистку, возвращается на стадию суспендирования, а остальная часть идет на распылительную сушку. 1 табл.

| Авторское свидетельство СССР № 1354606, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-15—Публикация

1987-01-14—Подача